关于双护盾TBM始发技术的研究

周 清

(中国水利水电第三工程局有限公司,陕西 西安 710032)

关于双护盾TBM始发技术的研究

周清

(中国水利水电第三工程局有限公司,陕西 西安 710032)

摘要:本文以兰州水源地工程为例,针对工业广场的地利限制条件,对双护盾TBM工程的结构特点、始发技术、皮带出渣、皮带支架的安装、辅助条件工作进行了详细地说明,论述了双护盾TBM快速始发的技术方案。通过对TBM始发方案的探讨,对整个工程的完成有着促进意义。

双护盾TBM;始发技术;辅助条件

近年来,先进的全断面掘进机(TBM)在地下工程中愈来愈显示其功能的优越性。尤其是双护盾TBM,在隧道施工中(如开挖、出渣、衬砌灌浆等平行作业)实现一次成洞,有效地利用隧道空间,使施工作业达到安全、高效和快速施工的目的。在一定的地质条件下,双护盾TBM掘进机能很好地解决岩石的非稳定性及涌水问题,其结构形式和特点越来越受到广大施工单位的青睐。针对兰州水源地建设工程,引进国内首台自主设计制造双护盾TBM,采用有效的始发方案,快速完成TBM的正常掘进条件,也为未来施工建设开拓更宽广的市场做好铺垫。

全断面隧道掘进机按支护形式可分为开敝式、单护盾、双护盾3种类型。开敝式TBM一般用于硬岩层的掘进施工,单护盾常用于软岩层及地下水位较高的不稳定地层施工,双护盾TBM又称伸缩盾TBM,具有硬、软岩层的倔强施工,工程建设中运用得很广泛,对山体断层多,地质复杂的情况能很好地顺利施工。通过对双护盾TBM结构特点及始发方案的准确把握,为工程顺利建设有着促进意义。

本工程标段范围为T16+160~T30+931输水主洞TBM施工洞段,采用一台双护盾TBM进行施工,开挖洞径5.49m。TBM在主洞口外的TBM工业广场组装,从主洞(桩号T30+630)直接步行通过钻爆施工段,始发逆坡向上游进行主洞掘进至通气井(桩号T16+160)处,在洞内拆卸后出洞,TBM2施工控制段长度14.1km,掘进长度12.1km,滑行安装管片长度2.0km。

1.双护盾TBM结构特点

本工程项目的双护盾TBM主要结构为:刀盘、盾体、连接桥、后配套等组成,整个设备全长约为310m。

1.1 刀盘

刀盘采用低合金高强度钢板焊接扁平式结构,分上、下两部,面板上布满网状式的耐磨焊条,通过高强度螺栓将刀盘法兰与主驱动连接,刀盘面板上布置有多个背装式注水喷嘴,可很好地解决刀盘除尘及降温。

该设备采用大容积的刮渣铲斗,能保证石渣通过溜渣槽进入接渣斗,并用皮带输送机排除到主机外。

1.2 盾体

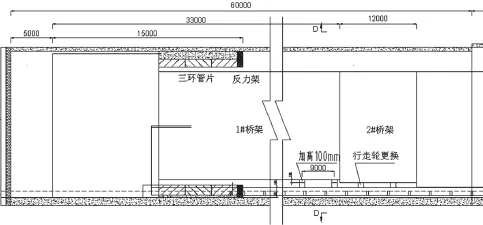

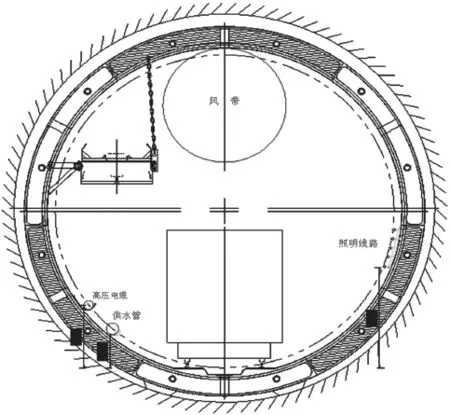

盾体主要由前盾、伸缩盾、撑紧盾、尾盾组成,采用锥形设计,为焊接结构件,并在底部增加耐磨条保护。盾体结构如图1所示。

1.3 连接桥

连接桥由连接桥一及连接桥二组成,通过管片拼装机上两个φ250mm的拖拉油缸相连接,安装着主泵站、主控室、管片吊机等,为管片的拼装及钢轨储存预留了足够的操作空间;通过在连接桥上增添后配套皮带机,可将主机运输出的石渣标高降低,转运到连续皮带机上,运出洞口。

1.4 后配套

整个双护盾TBM后配套有25节台车,主要配套液压系统、豆砾石系统、水泥注浆系统、电气系统、水系统、通风系统、辅助系统等,通过一系列后配套系统的配合为掘进机正常运行提供了保障。

2.双护盾TBM始发总体方案

TBM主机组装完成后,采用一台32t卷扬机牵引的方法进洞。TBM滑行至掌子面后,安装反力架始发掘进。

图1 盾体结构示意图

钻爆段主洞为200m,TBM整机长约310m,即TBM滑行至掌子面后依然有部分后配套在隧洞外;此时连续皮带机皮带储存仓因安装位置不够无法安装,须TBM完全通过扩大洞室后才能安装连续皮带机皮带储存仓。因此,TBM的始发分两步进行:①TBM后配套在洞外时的始发;②TBM后配套在扩大洞室时的始发。待TBM掘进机通过上述区域后,再安装连续皮带机的皮带储存仓、皮带主驱动后才开始正常掘进。

2.1 始发前的准备

(1)TBM进洞前,在洞外组装及滑行基座上预埋钢轨。

(2)检查TBM滑轨,对损坏、变形必须修复。

(3)检查滑轨安装位置,如不符合要求,必须进行调整。

(4)准备编组列车,满足始发期间钢轨、电缆、风水管延伸等需要。

(5)在滑行钢轨上涂抹润滑脂,减少步进的阻力。

(6)在护盾后部两侧盾壳与预埋钢轨接触部位各焊接一块止转块,防止护盾在滑行过程中扭转。

2.2 双护盾TBM始发

双护盾TBM具备两种掘进模式,即双护盾和单护盾掘进模式,双护盾掘进模式利用撑靴撑紧洞壁提供掘进反力,单护盾模式利用辅助油缸顶推管片提供掘进反力。根据始发段的地质条件,选择双护盾模式始发。

2.2.1 始发前的准备

(1)始发基座的位置要使TBM轴线与隧道设计轴线基本保持一致,保证始发阶段隧道内衬不超限。基座在始发前做好,结构为混凝土仰拱内预埋钢轨,始发前混凝土基座要达到足够的强度。

(2)反力架安装位置要精确,在洞壁内预埋足够数量的预埋件,预埋件与反力架连接后的强度要能够承受TBM始发时的反力,并且预埋位置能保证反力架精确定位。反力架安装位置如图2所示。

(3)反力架做成环形钢结构件,环向采用6组预埋件与反力架连接达到满足掘进机始发所需的强度、刚度和定位精度。反力架主框架箱型结构,主要板材采用高强度的20mm钢板,确保其强度、刚度能承受始发的反力并具有一定的保险系数。反力架通过与预埋钢件在纵向和轴向位置上的可靠固定,满足推进油缸推进时的作用力。

(4)利用掘进机上配备的导向系统,调整TBM主机的姿态,使TBM主机的轴线和隧道轴线的误差在要求范围之内。

(5)掘进机刀盘切削岩体时产生巨大的扭矩,为了防止掘进机壳体在始发基座上发生偏转,必须在两侧的壳体上焊接止转块,在基座上铺设钢板条。随着掘进机的前行,止转块在钢板条上滑动,当止转块靠近洞口时将之拆除。

(6)安装好洞门的橡胶密封装置。

2.2.2 始发过程

推进油缸全部收回,安装反力架,通过螺栓和焊接的方式使反力架与预埋件牢固固定;在反力架上拼装第一环负环管片,采取先下部管片,在两侧最后上部的拼装顺序拼装管片,在环向上通过管片上螺栓孔相互连接牢固,纵向上管片通过反力架上加工的螺栓孔与反力架连接牢固,推进油缸顶紧管片;负环管片拼装完毕后启动TBM向前掘进,推进行程结束,开始拼装第二环负环管片,拼装时管片与管片之间的密封垫和螺栓连接处的密封圈必须安装。继续掘进,直到第七环管片安装完毕后,护盾此时全部进入TBM开挖洞内,停止掘进,从管片的注浆孔内进行注浆,注浆结束后,TBM开始继续向前掘进,完成TBM的始发。

2.2.3 始发注意事项

(1)TBM始发时要根据反力架和负环管片的承载能力,制定掘进参数,避免掘进扭矩超过反力架和负环管片承受的扭矩,通过目视和监测反馈数据及时调整掘进参数。

(2)严格控制掘进机姿态,防止旋转、上飘。

(3)起始环管片应准确定位,连接牢靠,不变形,上下左右对称,误差不大于1mm。起始环处管片衬砌同围岩之间的环形空隙,使用快硬性混凝土或水泥砂浆等材料填塞密实,以利闭浆。

(4)注浆时,要对首环管片的尾端密封严实,反力架与砂浆接触的部位涂抹脱模剂,防止跑浆和黏膜。严格控制注浆量和注浆压力防止砂浆反灌入护盾外侧区域,造成板结,影响掘进。

2.3 TBM始发阶段出渣方案

TBM开始掘进时,由于场地限制,TBM后配套一部分在洞外,此时TBM连续出渣皮带系统尚未形成,需采用临时出渣方案出渣。

2.3.1 TBM后配套在洞外时的出渣

TBM整机长约310m,钻爆洞室长度200m,TBM主机皮带出渣系统形成。出料口在TBM机260m处,即TBM滑行至掌子面开试掘进时,需在洞外出渣60m,出料口才能进入扩大洞室。

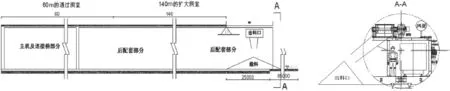

出料口在洞外时,采用直接弃渣的方案。将出料口溜槽加长,掘进时通过连续皮带直接将渣料甩到洞口,通过装载机,装到自卸汽车运至永久弃渣场。出渣位置如图3所示。

2.3.2 TBM后配套在洞内时的出渣

图2 反力架安装位置示意图

图3 出渣位置示意图

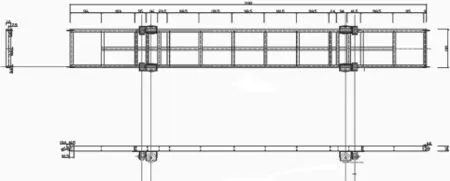

图4 皮带支架安装示意图

在TBM掘进至出料口进入扩大洞室后,将出料口溜槽方向改为向内,直接排至轨道上的渣料罐。制作5×1.5×1.5m渣料罐,每罐可装载10m3渣料,共制作5个,可装载TBM掘进一个行程(1.5m)所产生的渣料。掘进时,用小火车将渣料罐运到TBM上装载渣料,装满后运出洞外。通过龙门吊或汽车吊将渣料罐装到运输汽车运至永久弃渣场。

2.3.3 TBM后配套皮带架的安装

扩大洞室总长140m,当TBM后配套完全通过该区域后,安装连续皮带机即可开始正常掘进。

皮带支架采用吊架进行延伸,在预制管片时,在管片上预埋垫板或是螺栓,进行皮带支架的固定。

皮带驱动采用“头+尾”方式驱动,头部驱动的功率为630kW,尾部驱动的功率为315kW。皮带的带宽为:700mm。

2.3.4 皮带的硫化

皮带硫化在洞内进行,采用双头硫化的工艺,缩短皮带硫化时间。具体工艺如下:

(1)制作皮带摊放台车,该台车可以在小火车轨道上行走,同时还可左右移动。皮带支架安装如图4所示。

(2)在洞外利用汽车吊将皮带摊放到台车上。

(3)用小火车将皮带台车运输到洞内皮带硫化区侧面,用4台压机将皮带台车顶升与小火车轨道脱离,在皮带硫化工位(皮带主驱动与皮带储存仓之间)铺设横向轨道与皮带台车横向对齐,使皮带台车落到横向轨道上。

(4)利用杠杆原理,两人分别持一根撬杠撬左右行走轮处,将皮带台车推至皮带硫化工位。

(5)分两头同时开始硫化皮带。

3.辅助条件的准备

3.1 通风布置

采用轴流风机独头压入式通风方案。风管采用Φ1600mm、采用每节300m长的低泄漏、无缝、拉链式软风管。风机的功率为180kW。

通风软管布置在距离洞顶约200mm以下,用Φ8的钢丝绳连接,可以通过在管片上预埋垫板或是螺栓进行连接。

3.2 供水布置

供水从离施工现场约4km处的供水管网引接,在工业广场的指定位置处设置两个约800m³的低位水池,通过DN150的管路将水供至低位水池。

在征地范围内的最高处建立一座约300m³的水池,用增压泵将低位水池的水供至高位水池,并从高位水池通过DN125的管路供应TBM用水。

TBM供水管布置在进洞口的左侧(皮带架下方)洞壁,距底管片轨道安装面0.6m高处,供水管采用管箍连接。

3.3 排水布置

洞口布置两个沉淀池。由于TBM是逆坡掘进,顺坡排水,水可以通过自流的方式流向洞外的沉淀池。

3.4 供电布置

在洞口附近建立一座35kV的变电站,其中设置一台4000kVA的变压器,由35kV降压至20kV,设置另一台8000kVA的变压器,由35kV降压至10kV。

(1)TBM的供电直接从提供的20kV电源通过3×95的高压电缆引接。3×95高压电缆安装在供水管上方,距底管片轨道安装面1.2m处,采用电缆挂钩固定在隧道左侧洞壁上。

(2)在35kV的变电站旁布置两台800kVA的变压器,由10kV降压至400V。一路专门给皮带主驱动供电,一路给通风、主洞照明、排水及工业广场供电。

(3)照明线路采用35mm2三相五线阻燃绝缘电线,照明线支架利用管片的螺栓固定在隧洞右侧洞壁,距底管片轨道安装面1.5m处。线路布置如图5所示。

图5 线路布置示意图

结语

通过对双护盾TBM始发方案技术的研究,积累了双护盾TBM经验知识,为兰州水源地引水工程的顺利完成奠定了基础,更对整个工程的如期完成提供了保证。

[1]杜士斌.开敞式TBM的应用[M].北京:中国水利水电出版社,2011:60-85.

[2]山西省万家寨引黄工程管理局.双护盾TBM的应用与研究[M].北京:中国水利水电出版社,2011:100-120.

[3]掘进机隧道掘进概论[M].北京:科学出版社,2014:86-90.

U455

A