燃气-蒸汽联合循环余热锅炉滑压运行

陈耿,杨承,蒋敬丰,马晓茜

(1.华南理工大学 电力学院,广东广州510640;2.广东省能源高效清洁利用重点实验室(华南理工大学),广东广州510640)

燃气-蒸汽联合循环余热锅炉滑压运行

陈耿1,2,杨承1,2,蒋敬丰1,2,马晓茜1,2

(1.华南理工大学 电力学院,广东广州510640;2.广东省能源高效清洁利用重点实验室(华南理工大学),广东广州510640)

联合循环机组在运行过程中会偏离设计条件,如燃气轮机排气温度升高、燃气轮机排气流量变化等,但汽轮机依旧按原既定的滑压曲线方式运行,实际运行时偏离最佳的参数匹配。对此,采用MATLAB建立余热锅炉-汽轮机的仿真计算模型,优化得到余热锅炉-汽轮机的滑压参数,比较燃气轮机不同排气条件下余热锅炉最佳滑压曲线的变化情况。结果表明:当燃气轮机效率下降,机组按控制燃气轮机排气温度方式运行时,余热锅炉最佳滑压曲线上移;同时,燃气轮机效率下降导致排气流量上升,使得汽轮机出力升高,在一定程度上减小了燃气轮机效率下降对联合循环机组出力下降的影响。

联合循环;余热锅炉;仿真;滑压曲线

随着环境要求的日益严格,燃气-蒸汽联合循环机组高效、低污染[1-6]的特点被广泛接受。联合循环机组的装机容量在2015年达到56 GW[7]。燃气-蒸汽联合循环机组由燃气轮机、余热锅炉、汽轮机等主要部件组成,在实际运行过程中由于调峰力度过大、机组老化、机炉负荷调整不匹配等原因,使余热锅炉参数偏离原机组的最优运行工况,导致整个机组的输出功率和效率下降。文献[8]讨论了燃气轮机部件劣化后燃机排气参数的变化情况,即燃气轮机运行状况对余热锅炉进气条件的影响,但是在实际联合循环机组运行调节中,只进行了燃气轮机部分的参数调整(如燃烧调整等),而极少对余热锅炉部分的运行参数进行调整,这可能使余热锅炉蒸汽参数不能达到汽轮机输出最大的功率条件,机组效率依然存在优化潜力。因此,讨论燃气轮机效率下降后余热锅炉的滑压曲线对指导汽轮机输出最大的功率以及机组节能减排运行具有非常大的意义。

滑压曲线的观点源于燃煤机组汽轮机,而在联合循环机组发展后也用于对余热锅炉-汽轮机的讨论。赵士杭[9]首先对联合循环单压余热锅炉汽轮机进行了研究,得出了滑压运行方式相对于定压运行的优越性;岳伟挺等[10]人以余热锅炉回收量为目标函数,汽水侧的压力与流量为决策变量建立模型,研究了双压余热锅炉的最优压力曲线与最优流量曲线,发现烟气流量越大,蒸汽压力越高;张兴华等[11]人从余热锅炉结构及换热条件分析了余热锅炉蒸汽参数的优化方式;程庆芳等[12]人基于遗传算法建立了双压余热锅炉计算模型,对水泥窑中双压余热锅炉蒸汽参数进行了优化,提高了双压系统的循环热效率;B.Alberto等[13]人对三压循环余热锅炉进行了研究,用所建立的模型预测余热锅炉在稳态、瞬态、部分负荷下的动力特性,并分析机组在快速变换运行时的使用寿命。这些文献对单压或双压系统的研究较多,在国内还未有针对三压系统研究,并且未考虑在燃气轮机效率下降后余热锅炉滑压曲线的变化情况。因此,本文主要针对因机组运行时间、燃气轮机效率下降引起的燃机排气参数发生变化后的余热锅炉最佳滑压曲线进行研究,目的是提高机组运行效率。

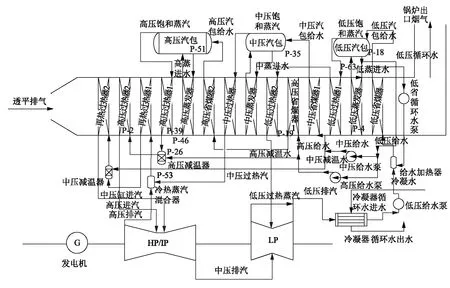

图1 系统结构

1 系统构成及模型

1.1 系统构成

本文对三压再热自然循环余热锅炉-汽轮机系统的滑压曲线变化进行研究,系统结构如图1所示,余热锅炉主要设计参数见表1。

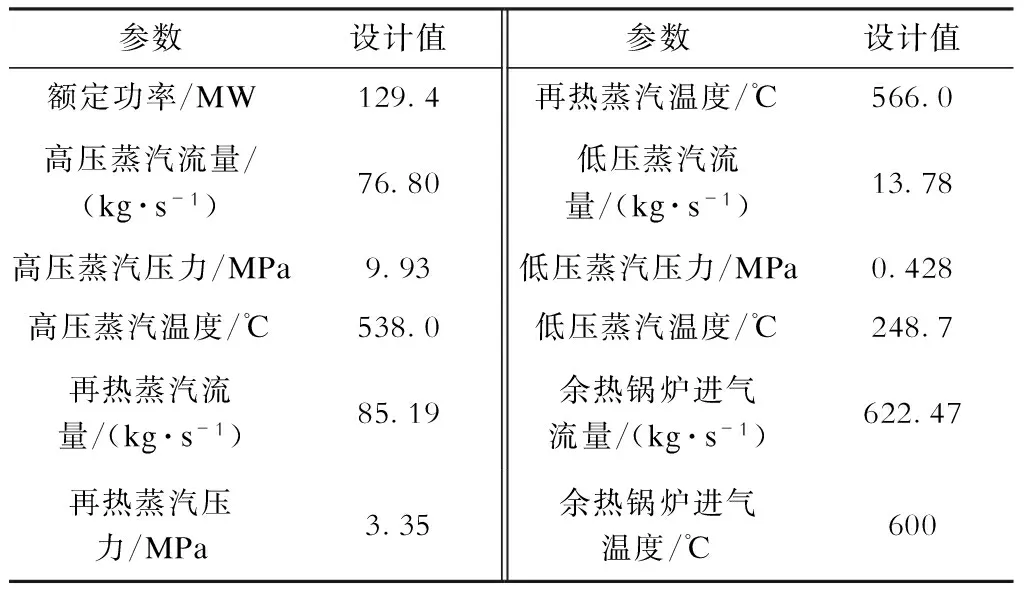

表1 余热锅炉主要设计参数

参数设计值参数设计值额定功率/MW129.4再热蒸汽温度/℃566.0高压蒸汽流量/(kg·s-1)76.80低压蒸汽流量/(kg·s-1)13.78高压蒸汽压力/MPa9.93低压蒸汽压力/MPa0.428高压蒸汽温度/℃538.0低压蒸汽温度/℃248.7再热蒸汽流量/(kg·s-1)85.19余热锅炉进气流量/(kg·s-1)622.47再热蒸汽压力/MPa3.35余热锅炉进气温度/℃600

燃气轮机排气余热作为余热锅炉的热量来源,高压蒸汽、再热蒸汽、低压蒸汽进入汽轮机做功,汽轮机的做功量与余热锅炉蒸汽参数相关,而余热锅炉的蒸汽参数与输入烟气的参数有关,因此余热锅炉的输入烟气参数对于汽轮机的做功有很大影响。

1.2 研究模型

本文所研究的三压再热余热锅炉,其结构相对于单压或双压系统更为复杂,按照余热锅炉在实际运行中的条件,只给定余热锅炉进气参数来确定余热锅炉排气及蒸汽参数,计算汽轮机的输出功率。

基于模块化思想[13-15]对各个部件分别建立稳态条件下的仿真模型,然后根据系统流程建立余热锅炉-汽轮机稳态仿真模型。为使模型更接近实际运行条件,需通过实际运行数据对模型中的关键参数进行修正,如换热管中管道阻力、蒸汽进入汽缸的局部阻力等。模型采用遗传算法寻优[16],找出在不同机组负荷率下忽略给水系统中泵的耗功汽轮机能达到的最大输出功率的余热锅炉蒸汽参数,连接各个负荷点下的蒸汽压力得出余热锅炉的滑压曲线。稳态仿真模型中,不考虑余热锅炉汽包的排污量及汽包水位变化,则蒸汽流量与给水流量相等,汽缸进汽参数可由式(1)确定[17]。

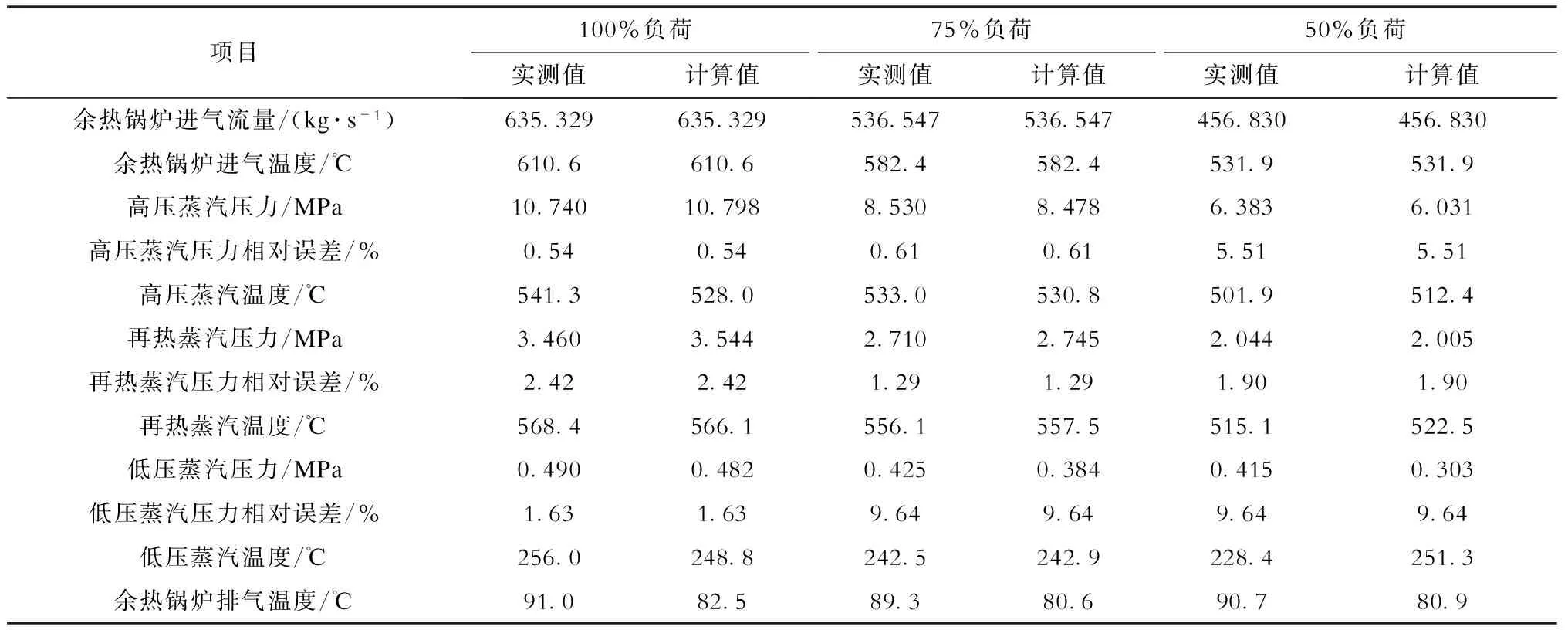

表2 实测数据与计算数据对比

项目100%负荷实测值计算值75%负荷实测值计算值50%负荷实测值计算值余热锅炉进气流量/(kg·s-1)635.329635.329536.547536.547456.830456.830余热锅炉进气温度/℃610.6610.6582.4582.4531.9531.9高压蒸汽压力/MPa10.74010.7988.5308.4786.3836.031高压蒸汽压力相对误差/%0.540.540.610.615.515.51高压蒸汽温度/℃541.3528.0533.0530.8501.9512.4再热蒸汽压力/MPa3.4603.5442.7102.7452.0442.005再热蒸汽压力相对误差/%2.422.421.291.291.901.90再热蒸汽温度/℃568.4566.1556.1557.5515.1522.5低压蒸汽压力/MPa0.4900.4820.4250.3840.4150.303低压蒸汽压力相对误差/%1.631.639.649.649.649.64低压蒸汽温度/℃256.0248.8242.5242.9228.4251.3余热锅炉排气温度/℃91.082.589.380.690.780.9

(1)

式中:F为汽缸特征通流面积;G为汽缸进汽流量,kg/s;p1为汽缸进汽压力,MPa;p0为汽缸出汽压力,MPa;T为汽缸进汽温度,K。

计算过程中,流量由遗传算法给出,其压力与温度可通过模型计算流程得出,从而确定汽轮机进汽参数。但是在机组稳定滑压运行过程中,高、中压阀门全开,而低压阀门开度不确定,即低压蒸汽阀门阻力不确定,因此这是一个未知量。故遗传算法中决策变量为:高压给水流量x1、中压给水流量x2、低压给水流量x3及低压蒸汽阀门排汽阻力x4。目标函数为除去给水系统耗功外的汽轮机输出功率Pe的相反数,即求F(X)最小值。目标函数与决策变量函数关系为

(2)

式中:Pe,max为Pe最大值。

模型仿真过程中要满足机组稳定、安全运行条件,需给定一些约束条件,参照机组设计情况,给出主要约束条件如下:

(3)

式中:Δtgg(1,2,3)表示高压节点温差、中压节点温差、低压节点温差,℃;x为低压缸排汽干度;tq(1,2,3)表示高中低压汽包中饱和水温度,℃;ts(1,2,3)表示与蒸发器前的省煤器的出水温度,℃,tg0为余热锅炉出口烟温,℃。

2 余热锅炉滑压曲线优化结果

2.1 模型验证

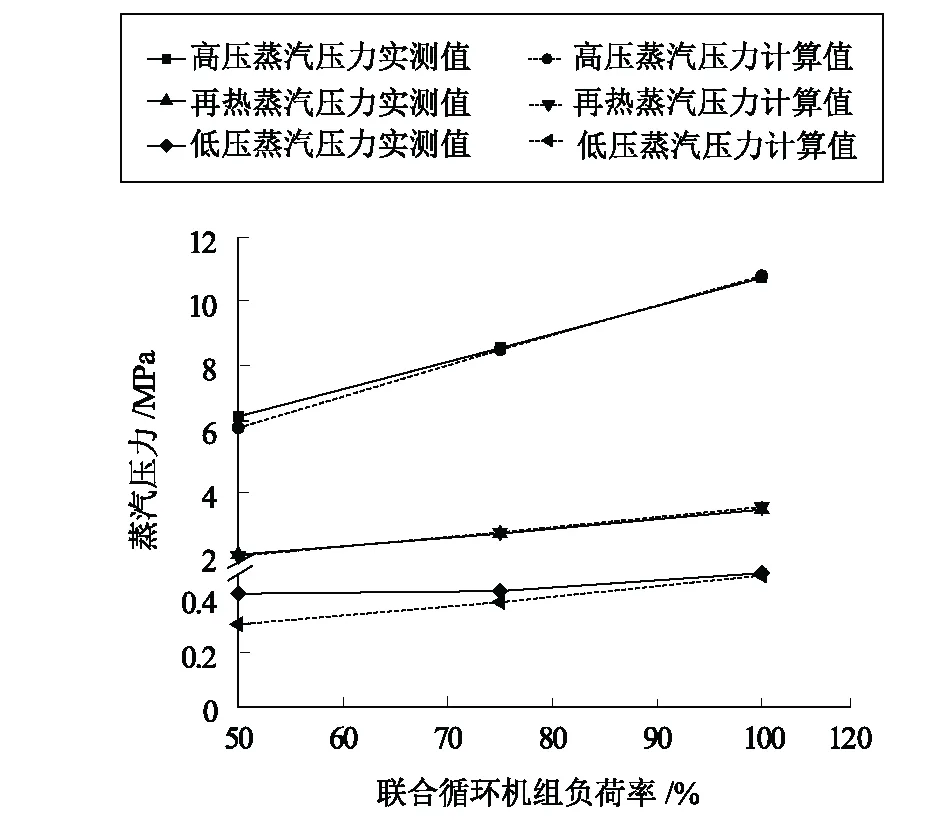

将某燃气-蒸汽联合循环电厂性能实验所测量的余热锅炉输入参数代入仿真计算模型,得到的余热锅炉输出数据结果,见表2。实测数据与计算数据对比曲线如图2所示。

图2 模型蒸汽压力计算值与实际值随联合循环机组负荷变化曲线

根据实验所得数据与模型验证数据对比可知,在50%负荷率下模型计算的余热锅炉蒸汽参数变化较大,尤其是低压蒸汽参数变化更大,原因是:在运行中低压蒸汽进入汽缸前存在一个阀门,而在低负荷下会调整阀门位置,从而提高了低压蒸汽压力,但是在仿真中,通过遗传算法计算得到的阻力可以忽略。余热锅炉排气温度下降较多,说明优化后余热锅炉吸热量更多。从图2可以看出,模型蒸汽压力计算值与实际值符合度很高,证明该模型是可行的。

2.2 燃气轮机效率下降对余热锅炉影响

2.2.1 余热锅炉进气流量对余热锅炉滑压曲线影响

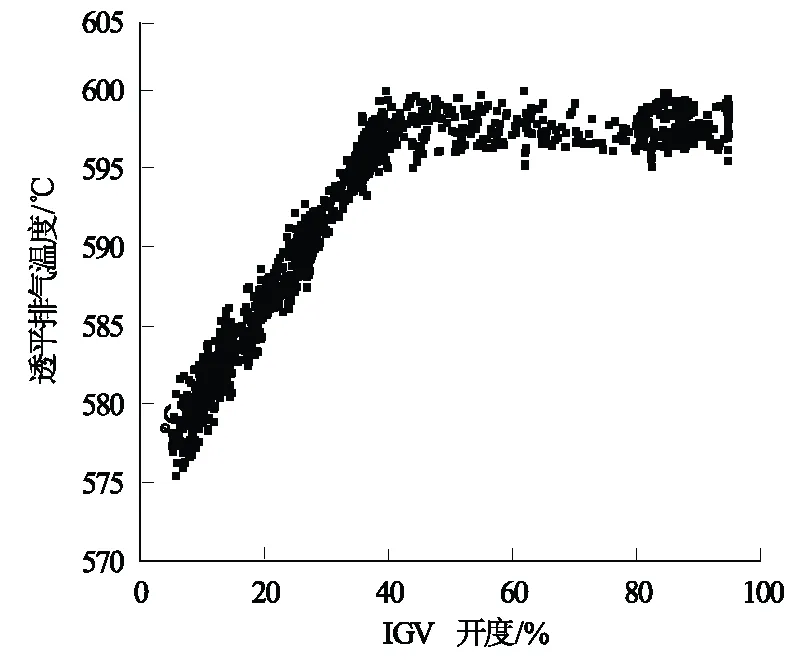

在联合循环机组中,进气可转导叶(inlet guide vanes,IGV)的控制方式一般根据燃气轮机的排气温度来控制,如图3所示。当IGV开度为40%以上时,排气温度基本保持不变,因此如果保持燃气轮机的排气温度不变,则当燃气轮机热效率下降时,IGV角度会增大,燃气轮机排气流量升高。其理论计算式如式(3),燃气轮机的热效率计算方法如下。

图3 M701F 燃气轮机排气温度的变化图

(3)

则

(4)

式中:h4为排气焓,即余热锅炉进口烟气焓,kJ/kg;Δmg为排气流量增量,kg/s;mg为排气流量,kg/s;ηgt为燃气轮机效率;Δηgt为燃气轮机效率变化量;Q为燃料总输入热量,kJ。按相同的燃气轮机排气温度的控制方式,即排气温度不变时,由式(4)可知,当燃气轮机效率下降时,排气流量升高,当燃气轮机热效率下降1%时,排气流量的变化率见表3。

表3 燃气轮机热效率下降1%,排气流量变化率

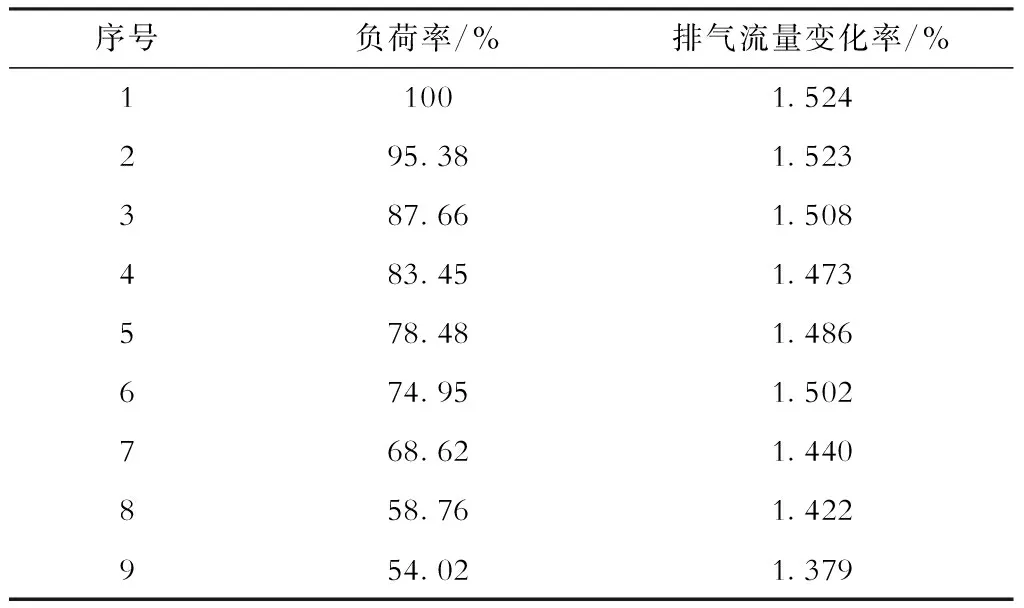

序号负荷率/%排气流量变化率/%11001.524295.381.523387.661.508483.451.473578.481.486674.951.502768.621.440858.761.422954.021.379

从表3可以看到,燃气轮机热效率下降1%时,随机组负荷率的升高,排气流量的变化率也增大;机组稳定运行时,流量变化率为1.37%~ 1.53%。

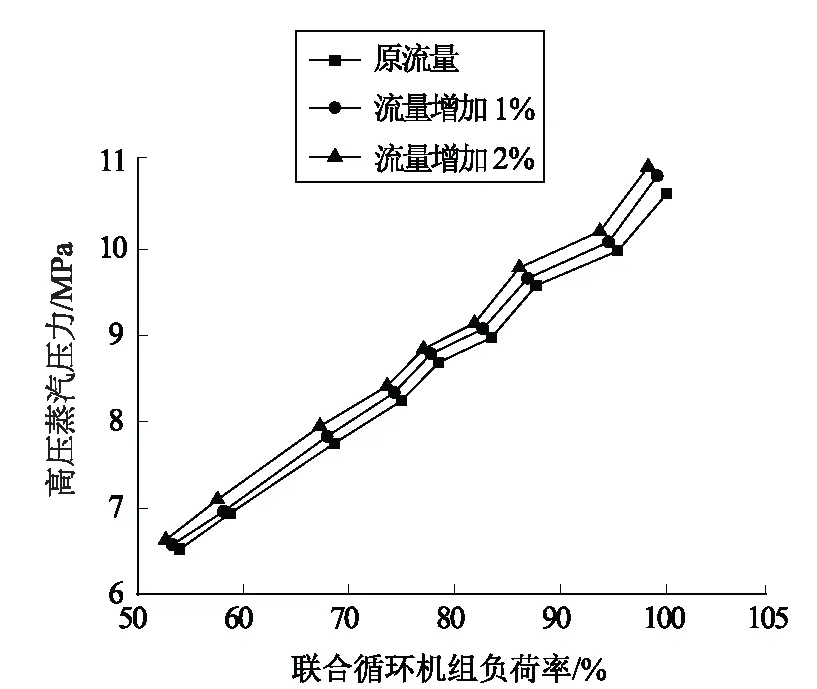

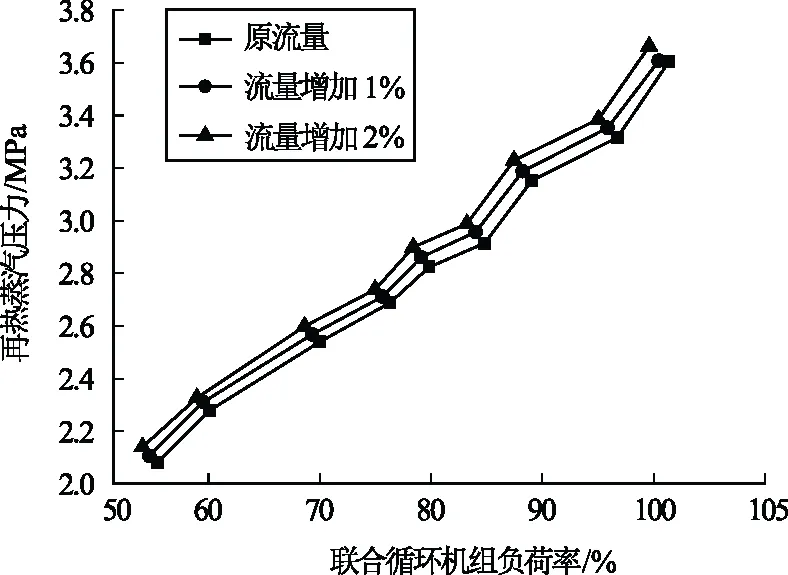

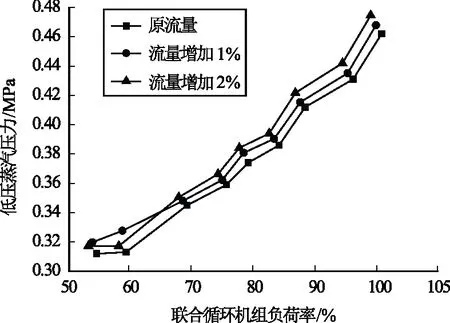

通过所建立的余热锅炉-蒸汽轮机仿真模型,余热锅炉进气温度不变,假设余热锅炉进气流量在原有基础上增加1%、2%,其余热锅炉最佳滑压曲线的仿真结果如图4、图5、图6所示。

图4 高压蒸汽压力随锅炉进气流量变化曲线

从图4、图5、图6可以看到,当余热锅炉进口烟气流量增加时,蒸汽压力是升高的,最佳滑压曲线向上移动。在计算中,烟气流量升高1%,则高压蒸汽压力平均升高率为1.873%,再热蒸汽压力平均升高率为1.966%,低压蒸汽压力的平均升高率为1.808%。图6中,低负荷时出现反常情况,这是在模型计算过程中由于限定条件所造成的,计算蒸汽平均升高率时将其略去。

图5 再热蒸汽压力随锅炉进气流量变化曲线

图6 低压蒸汽压力随锅炉进气流量变化曲线

从表3可以看到,选定的实际运行数据中,如果以等燃气轮机排气温度为燃气轮机燃烧控制条件,则当燃气轮机效率下降后,燃气轮机排气流量是升高的,当燃气轮机效率下降1%,则燃气轮机在满负荷下排气流量(即余热锅炉进口烟气流量)可升高1.524%,则高压蒸汽压力约升高2.854%,再热蒸汽压力约升高2.995%,低压蒸汽压力约升高2.754%;在低负荷,即55%负荷率左右时,高压蒸汽压力约升高2.580%,再热蒸汽压力约升高2.707%,低压蒸汽压力约升高2.489%。

2.2.2 余热锅炉进气流量对汽轮机输出功率的影响

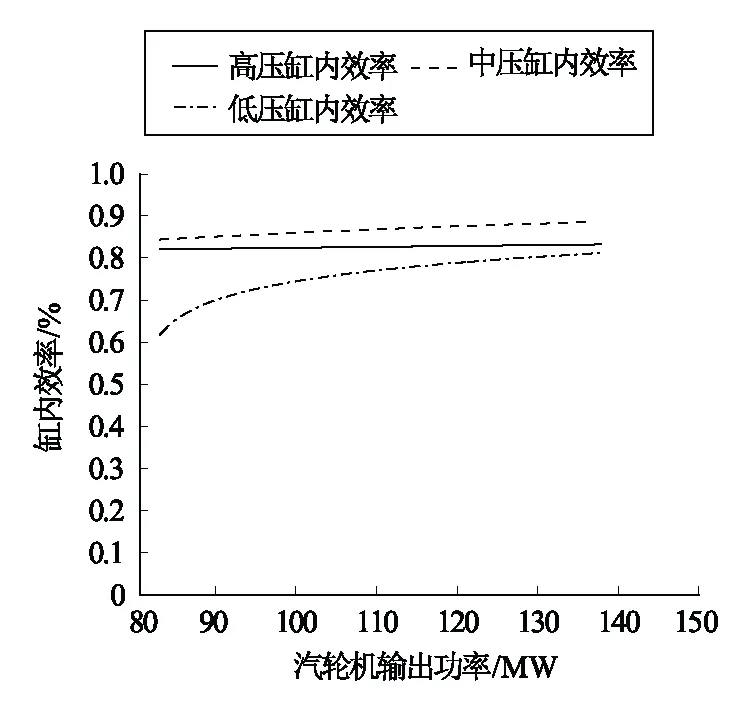

仿真计算模型中,将已忽略给水系统泵耗功的汽轮机的输出功率作为优化目标值,当汽轮机效率改变时,汽轮机输出功率也会改变。本文根据实际运行数据计算得到汽轮机缸内效率与汽轮机输出功率之间的关系,如图7所示。

图7 汽轮机缸内效率随汽轮机输出功率变化曲线

从图7可以看到,高压缸内效率随汽轮机输出功率变化基本保持不变,大概在0.8左右;中压缸内效率随汽轮机输出功率的增大而增大,但变化量较小。从图7可拟合得到中压缸随汽轮机的输出功率的斜率为0.07%,即汽轮机功率变化1 MW,汽轮机中压缸效率变化0.07%;低压缸的内效率在100 MW以下时变化速率较快,而在100 MW以上时变化量较小,其100 MW以上时,低压缸内效率随汽轮机输出功率的变化率为0.08%。由此可以看出,高中低压缸内效率变化对汽轮机输出功率影响可以忽略,所以汽轮机的输出功率的变化可认为是余热锅炉进气流量的变化引起的。

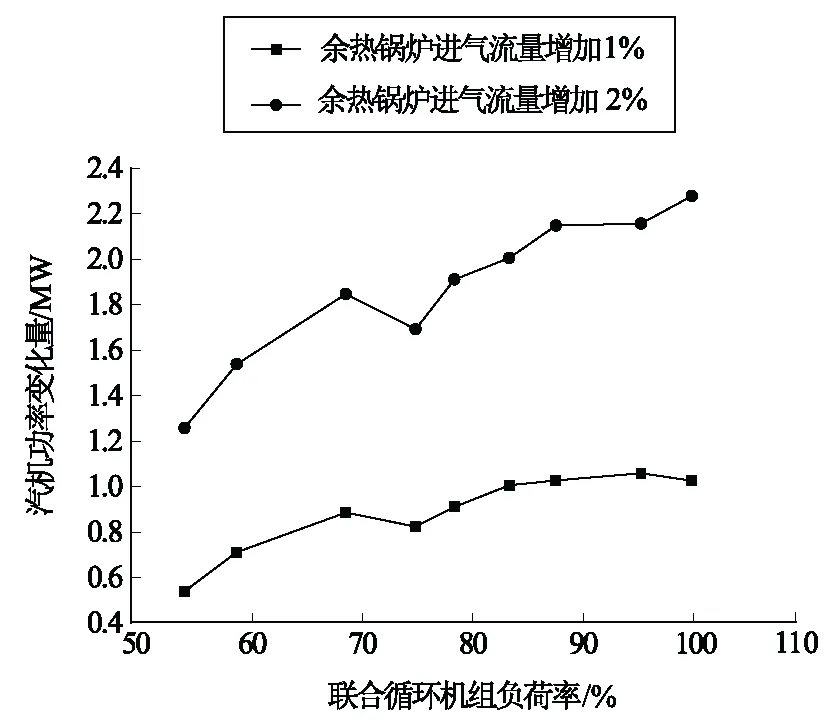

将余热锅炉原进口烟气流量下得到的汽轮机输出功率作为基本功率,从而计算烟气流量增加时的汽轮机输出功率变化量。

图8 余热锅炉进气流量对汽轮机输出功率影响

由图8可见,随着机组负荷率的上升,汽轮机输出功率的增量是增加的,燃气轮机排气流量增加1%时,联合循环满载运行时的汽轮机输出功率提高1.25 MW;在55%负荷左右汽轮机的平均输出功率提高0.71 MW。余热锅炉进气流量增加越多,汽轮机输出功率增加量越大。燃气轮机效率下降后,余热锅炉进口烟气流量增加,从而增加了余热锅炉部分汽轮机的输出功率,减少了燃气轮机效率下降带来的影响。

3 结论

余热锅炉的滑压曲线与余热锅炉的输入参数有很大关系,而燃气轮机的运行状况对余热锅炉的输入参数有极大的关联,从本文的讨论中可以得出以下结论。

a) 烟气流量升高1%,则优化后的高压蒸汽压力平均升高率为1.873%,再热蒸汽压力平均升高率为1.966%,低压蒸汽压力的平均升高率为1.808%。

b) 联合循环机组正常运行时,保持燃气轮机排气温度不变,当燃气轮机效率下降1%,机组负荷在55%~100%之间时,优化后的高压蒸汽压力升高2.580%~2.854%,再热蒸汽压力升高2.707%~2.995%,低压蒸汽压力升高2.489%~2.754%,负荷率越大,则变化率越大。

c) 保持燃气轮机不同负荷下排气温度不变,燃气轮机效率下降后,其排气流量增加,增加了汽轮机的输出功率,可减少了燃气轮机效率下降带来的影响。流量增加1%时,在燃气轮机满负荷下,汽轮机平均输出功率提高1.25 MW,在55%负荷左右汽轮机的平均输出功率提高0.71 MW。

[1] 高阳.基于联合循环的燃气轮机动态模型与仿真[D].重庆:重庆大学,2002.

[2] 都贯中,袁益超,刘聿拯.燃气-蒸汽联合循环余热锅炉动态特性研究综述[J].电站系统工程,2008,24(4):7-9.

DU Guanzhong, YUAN Yichao, LIU Yuzheng.Research Summary on Dynamical Characteristic of HRSG in Gas Steam Combined Cycle[J].Power System Engineering,2008, 24(4):7-9.

[3] 洪晖虹,陈勇.广东省引进燃气-蒸汽联合循环机组的必要性及机组性能分析[J].广东电力,2006,19(5):7-10.

HONG Huihong, CHEN Yong.Necessity of Developing Gas-steam Combined Cycle Units in Guangdong and Performance Analysis of the Units[J].Guangdong Electric Power,2006,19(5):7-10.

[4] 陈干锦,潘焕敏,高子瑜,等.9F级燃气-蒸汽联合循环机组余热锅炉[J].锅炉技术,2002,33(3):1-4.

CHEN Ganjin,PAN Huanmin,GAO Ziyu,et al.Plan of Heat Recovery Steam Generator for 9F-class Gas-steam Combined Cycle Unit[J].Boiler Technology,2002,33(3):1-4.

[5] 朱宪然,张清峰,张立忠.700 MW级多轴燃气-蒸汽联合循环机组余热锅炉的动态特性[J].电站系统工程,2008,24(6):26-28.

ZHU Xianran,ZHANG Qingfeng,ZHANG Lizhong.Dynamic Characteristics of HRSGs for a 700 MW-class Combined Gas-steam Cycle Unit with Multi-shaft Arrangement[J].Power System Engineering,2008,24(6):26-28.

[6] 刘伟,袁益超,刘聿拯.燃气-蒸汽联合循环余热锅炉及其影响因素分析[J].电站系统工程,2008,24(2):5-6,14.

LIU Wei,YUAN Yichao,LIU Yuzheng.Gas-steam Combined Cycle Heat Recovery Steam Generator and Its Influencing Factors[J].Power System Engineering,2008,24(2):5-6,14.

[7] 国务院.能源发展“十二五”规划[Z].北京:国家能源局,2013.

[8] 杨承,黄志峰,马晓茜.联合循环机组中燃气轮机部件劣化对功率效率的敏感性分析[J].中国电机工程学报,2015,22(35):5803-5810.

YANG Cheng, HUANG Zhifeng, MA Xiaoqian.Power and Efficiency Sensitivity Analysis on Component Degradation of Gas Turbine in Combined Cycle Units[J].Proceedings of the CSEE, 2015,22(35):5803-5810.[9] 赵士杭.联合循环中余热锅炉与汽轮机的滑压运行[J].热能动力工程,1992(3):126-130.

ZHAO Shihang.The Sliding-pressure Operation Of HRSG and Steam Turbine in a Combined Cycle Power Plant[J].Journal of Engineering for Thermal Energy and Power,1992(3):126-130.

[10] 岳伟挺,李素芬.联合循环余热锅炉蒸汽参数的优化分析[J].动力工程,2002,22(6):2064-2066.

YUE Weiting, LI Sufen.Optimization and Analysis of Steam Parameters for Heat Recovery Steam Generator in Combined Circle[J].Power Engineering,2002,22(6):2064-2066.

[11] 张兴华,欧俭平,马爱纯,等.联合循环余热锅炉热力参数优化运行研究[J].金属材料与冶金工程,2010,38(1):21-25.

ZHANG Xinghua, OU Jianping, MA Aichun,et al.Study on Optimal Operation of Thermal Parameters of Combined Cycle's Heat Recovery Boiler[J].Metal Materials And Metallurgy Engineering, 2010,38(1):21-25.

[12] 程庆芳,张邓杰,戴义平.水泥窑烟气双压余热锅炉热力系统的参数优化[J].热力发电,2010,39(7):18-22.

CHENG Qingfang, ZHANG Dengjie, DAI Yiping.Parameter Optimization in Thermal Power-Generation System of Dual-Pressure Heat Recovery Boiler Using Flue Gas From Gement Kiln[J].Thermal Power Generation,2010,39(7):18-22.

[13] ALBERTO B, ANNA S, ALBERTO M.Dynamic Behaviour Analysis of a Three Pressure Level Heat Recovery Steam Generator During Transient Operation[J].Energy,2015(90):1595-1605.

[14] EYNARD J, GRIEU S, POLIT M.Modular Approach for Modeling a Multi-energy District Boiler[J].Applied Mathematical Modeling,2011,35(8):3926-3957.

[15] GONZALEZ-BUSTAMANTE J, SALA J, LOPEZ-GONZALEZ L, et al.Modeling and Dynamic Simulation of Processes with Matlab, An Application of a Natural Gas Installation in a Power Plant[J].Energy,2007(32):1271-1282.

[16] NIU Peifeng,ZHANG Weiping.Model of Turbine Optimal Initial Pressure Under Off-design Operation Based on SVR and GA[J].Neurocomputing, 2012,78(1):64-71.

[17] 徐大懋,邓德兵,王世勇,等.汽轮机的特征通流面积及弗留格尔公式改进[J].动力工程学报,2010,30(7):473-477.

XU Damao, DENG Debing, WANG Shiyong,et al.Application of Characteristic Flow Area of Steam Turbines and Improvement on Flügel Formula[J].Chinese Journal of Power Engineering, 2010,30(7):473-477.

(编辑 查黎)

Sliding Pressure Operation of Gas-steam Combined Cycle Heat Recovery Boiler

CHEN Geng1,2, YANG Cheng1,2, JIANG Jingfeng1,2, MA Xiaoqian1,2

(1.School of Electric Power, South China University of Technology, Guangzhou, Guangdong 510640, China; 2.Key Laboratory of High Efficient and Clean Utilization of Energy of Guangdong Province, South China University of Technology, Guangzhou, Guangdong 510640, China)

During its operation process, the combined cycle unit will deviate from designed conditions, such as rise of exhaust gas temperature, change of exhaust gas flow, and so on, but the steam turbine will still keep its original sliding pressure curve mode, so it will deviate from optimal parameters in actual operation.This paper uses MATLAB to establish a simulation calculation model for heat recovery boiler-steam turbine for optimizing sliding pressure parameters and compares changes of optimal sliding pressure curves under different exhaust gas conditions of the gas-steam turbine.Results indicate that when efficiency of the gas-steam turbine decreases and the unit runs with the mode of controlling exhaust gas temperature of the turbine, the optimal sliding pressure curve of the boiler will move up.Meanwhile, decline of efficiency of the turbine will cause rise of exhaust gas flow and increase of output of the turbine, which will reduce influence of efficiency decline of the turbine on decrease of output of the combined cycle unit.

combined cycle; heat recovery boiler; simulation; sliding pressure curve

2016-05-07

2016-07-28

10.3969/j.issn.1007-290X.2016.11.008

TK229

B

1007-290X(2016)11-0036-06

陈耿(1992),男,湖南湘潭人。在读硕士研究生,主要研究方向为电站系统优化与节能诊断。

杨承(1972),男,湖北潜江人。副教授,工学博士,主要从事电站系统及其优化研究。

蒋敬丰(1989),男,四川广安人。在读硕士研究生,研究方向为先进能源动力系统优化及其特性。