某电厂2号机OPC信号复位后EH母管油压低跳机原因分析

赵韵奇

摘要:为找出某电厂2号机OPC信号复位后EH母管油压低跳机原因,文章进行了三次试验,并对每次试验都进行了分析和总结,最终得出机组在混仿状态下,2号机OPC信号复位后EH母管油压低跳机的主要原因,并给出了具体处理措施。

关键词:电厂机组;OPC信号;EH母管;跳机原因;处理措施 文献标识码:A

中图分类号:TK323 文章编号:1009-2374(2016)31-0056-02 DOI:10.13535/j.cnki.11-4406/n.2016.31.029

1 概况

某电厂2号汽轮机机组的汽轮机为哈尔滨汽轮机有限责任公司生产的N600-16.7/538/538-1型亚临界、一次中间再热、三缸、四排汽(双分流低压缸)单轴凝汽式600MW汽轮机,2007年7月投产。调节系统为高压抗燃油数字电液控制系统,控制部分由ABB控制工程有限公司提供,液压系统由哈尔滨自控公司成套提供。

2号机组在2013年大修后,在混仿下做OPC试验时,OPC信号复位后EH母管油压低至跳闸值造成机组跳机。

2 试验结果及分析

2.1 混仿模式OPC动作试验

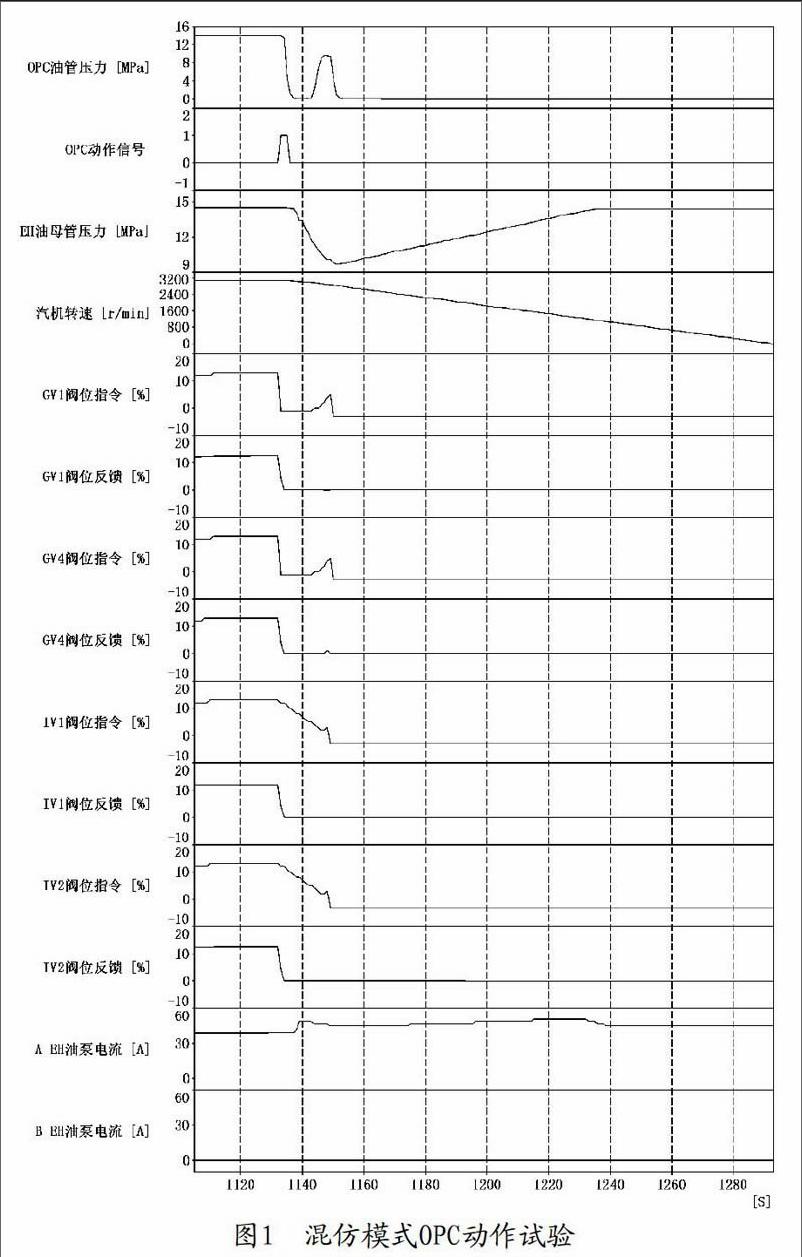

试验录波趋势图如图1,通过趋势图(由于混仿时机组处于单阀状态,所以图中只给出1、4号高调门指令及反馈)可以看出转速达到3090r/min后,OPC动作,各高调门指令由13%变为-1%,各高调门反馈由13%变为0,而各中调门指令由13%变为12%,各中调门反馈由13%变为0,从OPC动作到OPC信号复位期间,EH油母管压力为14.46MPa基本保持不变,OPC油管油压由14.04MPa降为0。OPC动作后3sOPC信号复位,此时转速为3060r/min左右,各高调门指令为-1%,各高调门反馈为0,而各中调门指令为10%,各中调门反馈为0,EH油母管压力为14.02MPa开始下降。复位后8s,此时转速为3000r/min左右,各高调门指令由-1%变为0并开始变大,各高调门反馈为0,而各中调门指令为4%,各中调门反馈为0,此时EH油母管压力为11.33MPa,OPC油管油压由0开始上升。复位后13s,此时转速为2880r/min左右,各高调门指令为5%,各高调门反馈为0,而各中调门指令由2%变为3%,各中调门反馈为0,EH油母管压力降至10.07MPa引起油压低跳机,OPC油管油压为9.5MPa。

从试验过程可以看出:(1)OPC动作后,转速由3090r/min降至3000r/min所用时间约为11s,此时OPC油管油压开始建立,但机组已开始发出指令开门,目的是要维持机组3000r/min,各个调门指令大于其反馈,因

此各个调门EH油母管压力油由伺服阀进油开门,但此时OPC油管油压未建立,各个调门的卸荷阀不能关闭,调门不能开启,伺服阀会继续加大进油,大量EH母管压力油经各个调门伺服阀、卸荷阀底部与有压回油导通泄油从而造成EH油母管油压下降至跳机值;(2)在整个OPC试验过程中,两个中调门指令在OPC动作时不是立即到0,而是按照逻辑设定好的速率缓慢下降。当OPC动作期间,两个中调门虽有指令,但逻辑有一强制信号发到中调门伺服卡上,中调门指令不起作用,此时中调门不开门,EH油母管压力油不会通过两个中调门伺服阀、卸荷阀底部与有压回油导通泄油。当OPC信号复位后中调门指令开始起作用,指令大于反馈,EH油母管压力油由伺服阀进油开门,EH油母管压力油通过两个中调门伺服阀、卸荷阀与有压回油导通泄油,造成EH油母管压力下降。

2.2 更改混仿模式转速下降速率OPC动作试验

DEH系统混仿模式,将混仿模式中的转速下降速率更改为贴近实际OPC试验时的下降速率,使转速由3090r/min降至3000r/min所用时间改为24s左右,趋势图如图2。从趋势图中可以看出,此次试验OPC动作时间为8s,OPC信号复位后7sOPC油管油压开始建立,到跳机时OPC油管油压为9.24MPa,OPC信号复位后13s机组EH油母管压力降至9.96MPa引起油压低跳机。此次试验各个高调门指令从OPC动作到机组跳机始终保持-1%,不存在泄油的地方。但是中调门仍然有逻辑限速,因此当OPC信号复位后中调门指令开始起作用,指令大于反馈,EH油母管压力油由伺服阀进油开门,EH油母管压力油通过两个中调门伺服阀、卸荷阀与有压回油导通泄油,造成EH油母管压力下降。

2.3 更改混仿模式转速下降速率及取消中调门指令下降速率OPC动作试验

DEH系统混仿模式,将混仿模式中的转速下降速率更改为贴近实际OPC试验时的下降速率,使转速由3090r/min降至3000r/min所用时间改为24s左右,同时取消OPC试验时中调门指令下降速率,趋势图如图3。从试验趋势图可以看出此次试验OPC动作时间为8s,OPC信号复位后8sOPC油管油压开始建立,12s时OPC油管油压达到13.87MPa正常值。此次试验各个高、中调门指令从OPC动作到转速下降到3000r/min始终保持-1%,OPC信号复位后18s,高、中调门指令由-1%变为0且开始增加,高、中调门开始开门。试验整个过程中EH油母管压力为14.3MPa基本保持不变。连续进行两次OPC动作试验均正常。

3 原因及处理措施

3.1 原因分析

机组在混仿状态下,2号机OPC信号复位后EH母管油压低跳机的主要原因有两个:(1)OPC动作后转速下降速率过快,下降到3000r/min后在OPC油管油压未建立时,机组发出开门指令,此时调门处的卸荷阀没有关闭,调门不能开启,造成调门指令大于反馈,大量EH母管压力油通过调门伺服阀、卸荷阀与有压回油导通泄油;(2)在OPC动作时两个中调门指令不能迅速归零,而是按照逻辑设定好的速率缓慢下降。

3.2 处理措施

(1)机组在混仿状态下进行OPC试验时,修改DEH逻辑中OPC动作时,两个中调门指令立即迅速归零,取消OPC逻辑设定的下降速率;(2)机组在混仿状态下进行OPC试验时,修改DEH逻辑中OPC动作后转速下降速率,转速由3090r/min降至3000r/min所用时间修改为24s左右;(3)机组在混仿状态下进行OPC试验时,修改OPC动作时各个高、中压调门指令值,修改为-1%。