基于渐进损伤模型的U-cor增强泡沫夹层结构平拉性能仿真

陈海立,周 倩,胡 唐,张维峰,吉 康

(航空机电系统综合科技重点实验室南京机电液压工程研究中心,江苏南京 210016)

界面失效选用线性损伤扩展模式,采用损伤系数D来衡量损伤状态,定义如式(6)所示。初始状态下,D=0,当单元的应力状态满足损伤产生条件时,D的数值从0逐渐增加,当D=1时单元完全破坏。

基于渐进损伤模型的U-cor增强泡沫夹层结构平拉性能仿真

陈海立,周 倩,胡 唐,张维峰,吉 康

(航空机电系统综合科技重点实验室南京机电液压工程研究中心,江苏南京 210016)

为了研究U-cor增强泡沫夹层结构的平拉性能,使用ABAQUS进行了渐进损伤分析。基于三维渐进损伤分析方法,通过用户子程序编写了复合材料本构;基于粘聚区模型,采用Cohesive Contact来模拟胶接界面的损伤;基于细观几何结构,假设周期性边界条件并建立了单胞模型。通过分析得到U-cor的平拉强度和损伤过程,并进行试验验证。结果表明:在平拉载荷作用下,发生损伤的部位是中间层泡沫以及基体与表层泡沫的胶接界面;试验值与计算结果误差较小,证明了有限元模型的准确性。该文研究成果,可为U-cor的强度预测提供可靠的仿真方法。

U-cor增强泡沫夹层结构;渐进损伤;粘聚区;单胞模型;平拉强度

1 引 言

随着船舶舰艇和航空航天等军工行业对于复合材料的需求增长,夹层结构由于质量小、截面刚度大等优点一直是研究的热点[1]。但是,以泡沫为芯材的夹层结构,其“Z”性能偏弱,面板与泡沫芯材连接强度低,限制了其在航空结构上的应用[2],因此,在Z向对芯材进行加强设计广受关注。吴琴等提出在低成本的PU泡沫中置入圆管状结构增强体,使泡沫芯的等效Z向性能大幅提高并进行了微观力学分析[3]。刘子建等设计了双向纤维腹板增强复合材料夹层梁四点弯曲试验,证明了双向腹板可以有效提高抗弯性能[4]。黄涛等对缝纫泡沫夹层材料进行了理论分析以及三点弯试验,提出夹层板的破坏判别条件[5]。尹斌等对含天线和不含天线泡沫两种结构的渐进损伤过程进行模拟,预测了面内压缩强度和拉伸强度[6]。而U-cor面板采用三维整体编织的起圈织物,即在面板表面形成Z向增强的毛圈嵌入泡沫芯材,有效解决了界面强度差、易剥离分层的结构缺陷,并有效提高泡沫内纤维含量,增强芯材抗拉、抗剪、抗弯、抗冲击等性能[7]。目前由于U-cor是新型泡沫夹层材料,有关研究尚处于起步阶段。燕得利等[8]从起圈织物增强复合材料层合板的细观结构出发,采用矩形经纱截面假设建立细观几何模型,以研究其层间力学性能。但是燕得利等研究采用的对称性边界条件和截面假设并不准确,且采用最大正应力准则作为强度准则并没引进损伤和刚度折减的影响。

综上,本文首先使用三维数字显微镜,对U-cor试件的纱线截面形状及泡沫细胞进行切片观察,并作出合理的纱线截面和泡沫分层假设;其次,引进渐进损伤准则,采用周期性边界条件以保证单胞边界的应力连续和位移连续,建立有限元模型,考察了U-cor平拉载荷下的强度和损伤演化过程;最后,通过试验验证有限元仿真的准确性。

2 U-cor的制备与显微观察

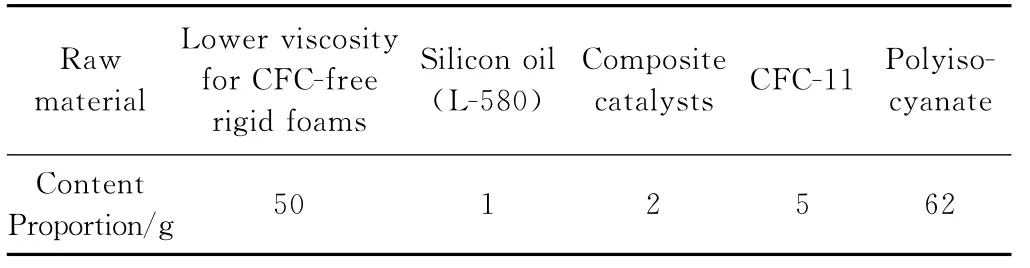

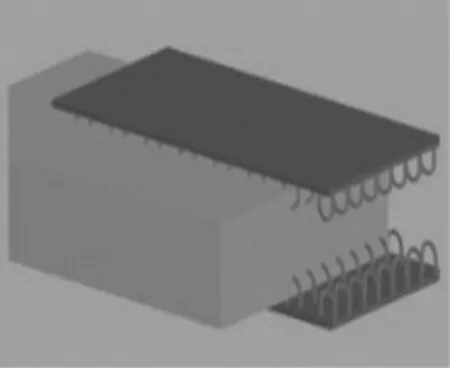

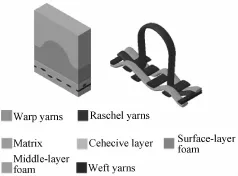

U-cor结构示意图见图1。选用泡沫类型为聚氨酯,其发泡配方如表1所示;面板采用起圈织物树脂基复合材料。U-cor制作过程为:(1)将起圈织物放入环氧树脂中浸润后手糊在RTM的模具上;(2)向模具里浇注发泡的聚氨酯泡沫并密封;(3)将模具放入40℃的环境箱中48小时,完成共固化成型[9]。

表1 聚氨酯泡沫配方Table 1 Components of foam

图1 U-cor结构示意图Fig.1 Structure of U-cor

U-cor成型后切片,采用三维数字显微镜观察其显微结构。通过观察,得到如下结果:

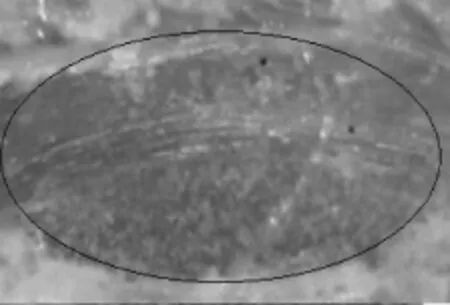

①重现率较高的经纱和纬纱截面形状为椭圆形(见图2和图3);

图2 经纱截面Fig.2 Schematic drawing of warp yarns

图3 纬纱截面Fig.3 Schematic drawing of Weft Yarn

②泡沫密度延厚度方向并不均匀,表层泡沫密度较大(见图4,泡沫密度为0.06g/cm3),中间层密度最小(见图5,泡沫密度为0.12g/cm3)。

图4 表层泡沫细胞(300μm)Fig.4 Micrograph of Surface-layer foam cell

根据显微观察结果,做如下假设:

(1)对经纱、纬纱、毛圈采用椭圆截面假设,且在各处纱线束的截面形状保持不变;

(2)U-cor芯材由密度均匀的表层泡沫与中间层泡沫组成,忽略泡沫密度在厚度方向上的变化。

图5 中间层泡沫细胞(300μm)Fig.5 Micrograph of Middle-layer foam cell

3 U-cor单胞建模

3.1 有限元建模

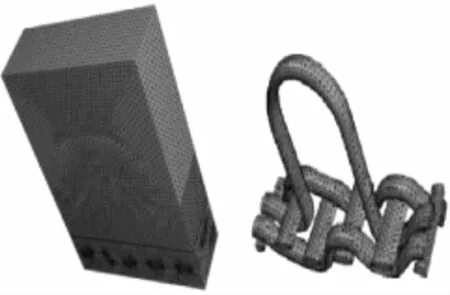

3.1.1 有限元网格划分 U-cor由起圈织物增强面板与泡沫芯材组成。起圈织物增强面板由基体、纬纱纤维束、地经纱纤维束及绒经纱纤维束组成,泡沫由中间层泡沫和表层泡沫组成。建立U-cor的1/2单胞几何模型(见图6),对称面设置对称边界条件,其中纬纱5根、地经纱2根、绒经纱1根、表层泡沫和中间层泡沫。根据U-cor的1/2单胞几何模型,基于ABAQUS商用有限元软件平台,建立有限元模型见图7。

图6 U-cor的1/2单胞几何模型Fig.6 1/2 geometry cell model

图7 U-cor的1/2单胞有限元模型Fig.7 1/2 FEM cell model

3.1.2 周期性边界条件设置 整体的U-cor可以看成由若干个胞元按周期性排布堆砌而成[10]。当结构受载变形,需保持胞元边界面的位移和应力连续,不能出现界面分离或者嵌入[11]。因此,本文设置适用于具有平行且成对边界面单胞的周期边界条件,其由Xia等[12-13]人提出并证明了适用性。

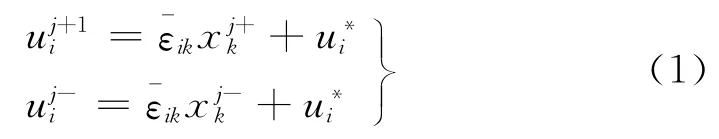

在周期性单胞的一对平行相对边界面上,位移场可写为:

式中,上标“j+”和“j-”分别表示沿Xj轴的正方向和负方向。由于u*i在平行对边的对应点上是一致的,故有:

3.2 渐进损伤模型

本文渐进损伤模型主要分为:(1)采用Umat编写复合材料损伤模型;(2)使用Cohesive Contact来设置界面损伤模型。

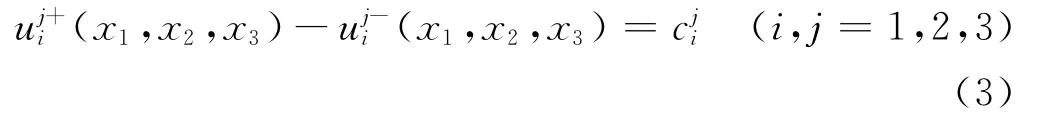

3.2.1 复合材料损伤模型 采用工程常用的最大应力准则作为复合材料的损伤起始条件,具体判据如下:

拉伸破坏或者压缩失效:

剪切破坏:

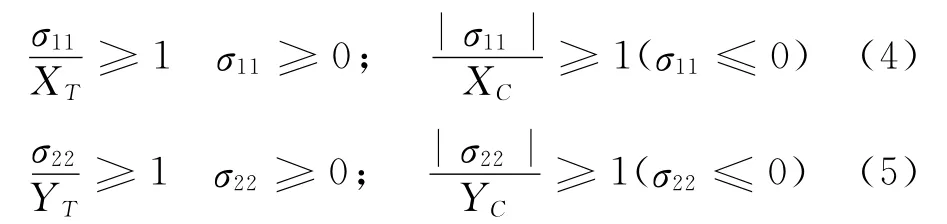

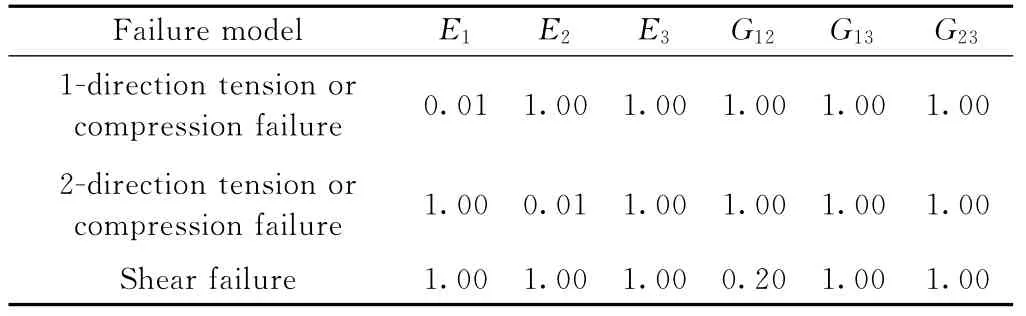

根据研究对象和分析模型的不同,有很多种组分材料性能退化方案,本文参考了两种修正的Blackketter弹性性能退化方案[14],并综合考虑本模型的实际应用,设计相应刚度退化方案,如表2所示。

表2 材料性能退化方案Table 2 Material property degradation scheme

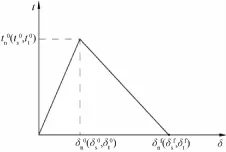

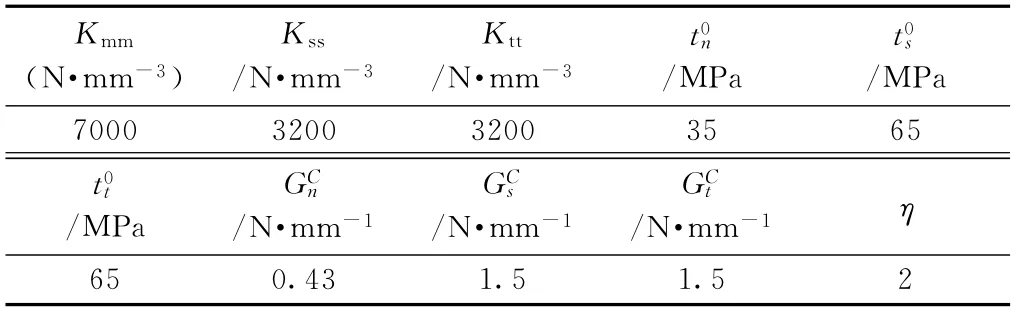

3.2.2 Cohesive(内聚力)界面理论 Cohesive Contact可以用来实现内聚力界面单元的功能[15]。图8为Cohesive理论的典型T-S曲线分别表示在界面法向及第一,第二剪切强度,δn,δs,δt分别表示界面间的相对位移。

图8 Cohesive界面典型的T-S曲线Fig.8 Typical T-S curve of Cohesive Interface

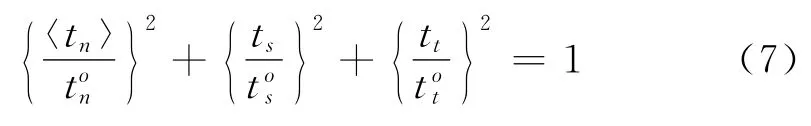

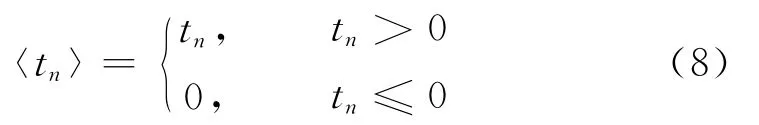

界面损伤起始准则采用二次应力准则(QUADS):

其中tn、ts、tt为界面的应力分量。

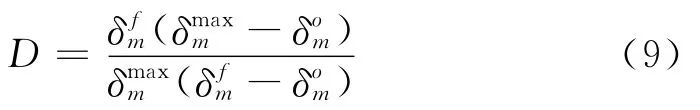

界面失效选用线性损伤扩展模式,采用损伤系数D来衡量损伤状态,定义如式(6)所示。初始状态下,D=0,当单元的应力状态满足损伤产生条件时,D的数值从0逐渐增加,当D=1时单元完全破坏。

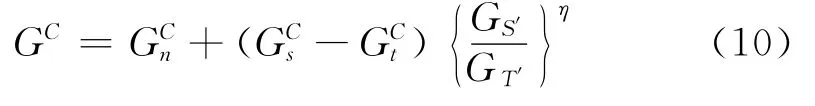

式中,δm为等效位移变量,用于描述界面上受载后的混合位移表示开始损坏时的有效位移表示加载过程中的最大有效位移表示完全损坏后的有效位移其中为初始损坏时的等效拉伸载荷GC表示临界应变能释放率,可通过Benzeggagh Kenane criterion(BK准则)来确定:

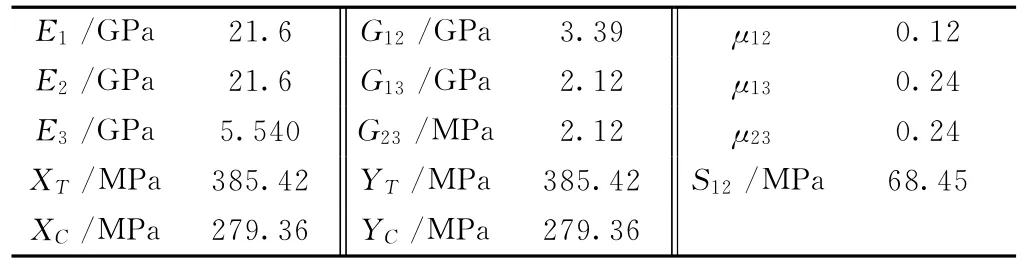

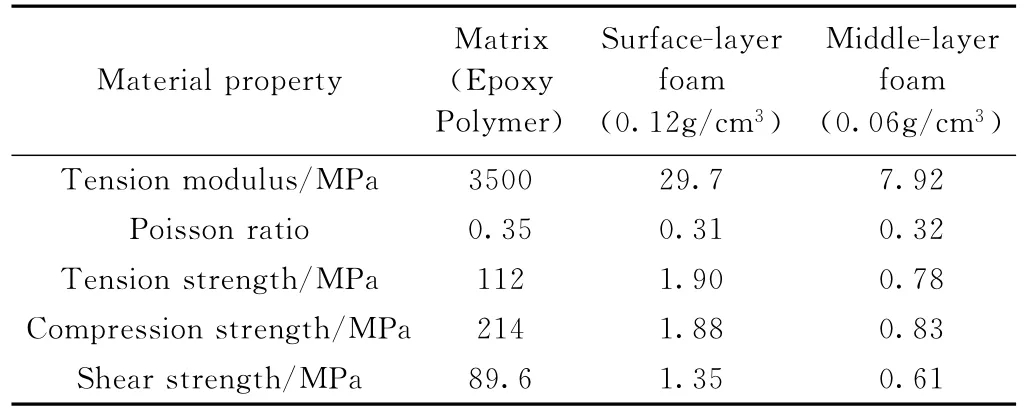

3.3 材料参数与界面参数

绒经纱线、地经纱线与纬纱所组成的起圈织物增强面板使用的材料为玻璃纤维树脂基复合材料(材料参数见表3),由玻璃纤维集束并浸润树脂固化而成;基体为环氧树脂,泡沫为聚氨酯泡沫,其材料参数见表4,增强面板与泡沫之间界面的力学性能见表5。

表3 玻璃纤维树脂基复合材料性能参数[16]Table 3 Material properties of glass-fiber composites

表4 材料性能参数(由试验测得)Table 4 Material properties(by experiment)

表5 胶接界面力学性能常数[17]Table 5 Mechanical properties of adhesive interface

4 结果与讨论

4.1 U-cor平拉性能分析

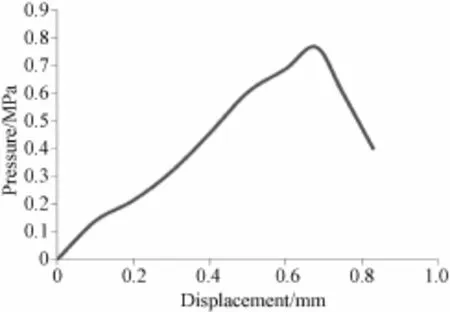

对U-cor单胞施加平拉载荷,进行渐进损伤分析,得到平拉载荷与面板的位移关系如图9。由图可知,随着面板位移的增大,面板上所施加的压强也逐步增大,约在0.66mm时,面板压强最大,即U-cor的平拉强度约为0.73MPa;随着位移继续增大,面板所需施加的压强迅速降低,说明此时U-cor的整体刚度发生折减。

在人们的日常饮食中,对鸡蛋、牛奶、猪肉、鸡肉、牛肉等食品的摄入是最为常见的,而这些都属于动物性食品。因此,加强动物检验检疫工作,减少动物性食品安全问题的发生,对保障人们的健康和国家的稳固发展具有重大意义[1]。

图9 面板在平拉载荷下的位移-载荷曲线Fig.9 Displacement-load curves of panel under tension

通过计算结果发现,只有中间层泡沫和胶接界面发生了损伤。

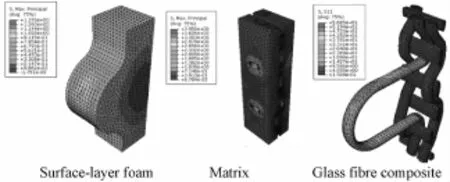

在0.73MPa压强作用下,表层泡沫、基体以及面板玻璃纤维树脂基复合材料的应力云图见图10,其应力水平均明显低于相应的材料强度。表层泡沫的应力分布由底面中部向两侧及圆弧顶部逐渐增加,而底面中部由于毛圈承载,应力水平最低,圆弧顶部应力水平较高,最高应力为1.38MPa;基体椭圆孔边应力水平最高,最大应力为3.95MPa,远低于基体强度,基体保持完好;毛圈纤维束应力水平较高,最大应力为56.65MPa,远低于纤维束拉伸强度,纤维束完好。

图10 在0.73MPa压强作用下,U-cor各组件的应力云图Fig.10 Stress of components of U-cor under the pressure of 0.73MPa

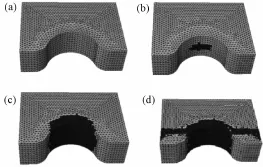

在0.73MPa压强作用下,胶接界面的损伤情况见图11,位于绒经附近的界面发生损伤,这是由于绒经传力较多在界面处引起应力集中,从而使得界面发生损伤。芯层泡沫的损伤过程如图12所示,由于毛圈纤维束的增强作用,材料破坏形式为芯层泡沫受剪破坏,损伤首先发生在绒经毛圈顶部附近的芯层泡沫处,然后沿着毛圈环向及径向扩展,最后横向扩展直至破坏。

图11 胶层的损伤情况Fig.11 Damage of cohesive interface

图12 中间层泡沫的损伤演化Fig.12 Progressive damage of Middle-layer foam

4.2 试验验证

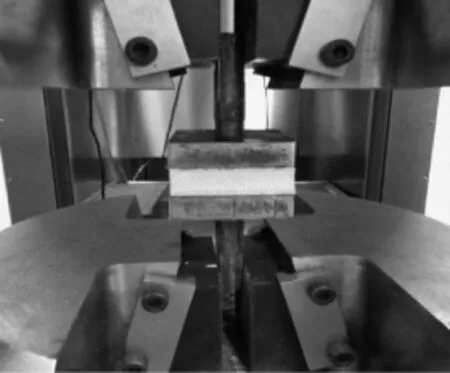

为了验证有限元分析的准确性,根据GB/T 1452-2005标准进行了U-cor的平拉试验。试验共制作6块试验件,试验件尺寸为60mm×60mm×16mm,其中面板厚1mm,芯材厚度为14mm。试验加载与有限元位移加载方式相同,如图13所示。

图13 平拉试验加载示意图Fig.13 Figure of loading in tension experiment

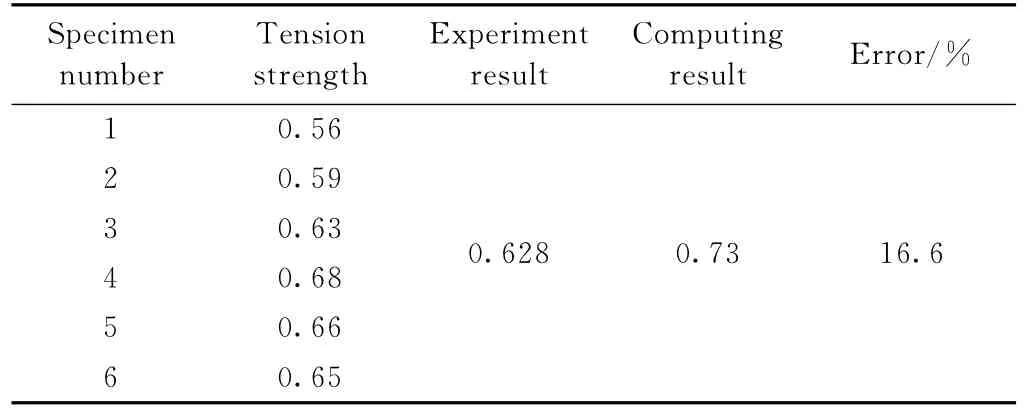

试验结果汇总于表6。试验所得U-cor的平拉强度为0.628MPa,与计算结果误差为16.6%,证明了该计算方法具有一定的准确性和实用性。

表6 U-cor试验件的平拉强度/MpaTable 6 Tension strength of U-cor specimen/Mpa

5 结 论

本文基于渐进损伤模型,建立U-COR单胞模型,研究了U-cor的平拉性能,得出了一些结论:

1.在平拉载荷作用下,发生损伤并且破坏的部位是中间层泡沫以及绒经附近的基体与表层泡沫胶接界面,其他部位未见损伤。

2.中间层泡沫首先发生损伤的是绒经U形圈顶部附近,损伤向两侧扩展;基体与表层泡沫的胶接界面首先发生损伤的是绒经纤维束外圈,损伤向外扩展。

有限元预测的平拉强度与试验结果误差不大,证明引进渐进损伤的单胞模型,对于U-cor的平拉强度预测具有一定的准确性和实用性。

参考文献

[1]张纪奎,郦正能,寇长河.大展弦比复合材料机翼结构设计研究[J].航空学报,2005,26(4):450~453.

[2]杜龙,矫桂琼,黄涛.Z-pin增强泡沫夹层结构面压缩性能研究[J].航空材料学报,2008,28(4):101~106.

[3]吴琴,黄争鸣.FRP夹强化泡沫芯复合材料的力学性能[J].材料科学与工程学报,2012,30(6):904~912.

[4]刘子建,刘伟庆,万里,等.双向纤维腹板增强夹层结构的弯曲性能[J].材料科学与工程学报,2012,30(5):761~765.

[5]黄涛,矫桂琼,潘文革.缝纫泡沫夹层结构弯曲性能研究[J].材料科学与工程学报,2006,24(4):535~538.

[6]尹斌,许希武,古兴瑾.含天线与不含天线泡沫芯夹层结构损伤模拟及强度预测[J].材料科学与工程学报,2013,31(5):708~714.

[7]Cartie D D,Fleck N A.The effect of pin reinforcement upon the through-thickness compressive strength of foam-cored sandwich panels[J].Composites Science and Technology,2003,63(16):2401~2409.

[8]燕得利,周光明.起圈织物增强层合板层间力学性能和有限元分析[J].材料导报,2006,26(6):137~140.

[9]金绪刚,龚克成,薛启寿.硬质聚氨酯泡沫塑料夹层结构的研制[J].材料开发与应用,1995,10(3):137~140:39~41.

[10]Maras coa A I,Cart ie D D R,et al.Mechanical properties balance in novel Z-pinned sandwich panels:Out of plane propert ies[J].Composites Part A,2006,37(2):295~302.

[11]Suquet P.Elements of homogenization theory for inelastic solid mechanics[A].In:Snachez-Palencia,E.,Zaoui,A.(Eds.),Homogenization Techniques for Composite Media[C].Berlin:Springer-Verlag,1987,194~275.

[12]Xia Z H,Zhang Y F,Ellyin F.A unified periodical boundary conditions for representative volume elements of composites and applications[J].International Journal of Solids and Structures,2003,40:1907~1921.

[13]Xia Z H,Zhou C W,Yong Q L,Wang X W.On selection of repeated unit cell model and application of unified periodic boundary conditions in micro-mechanical analysis of composites[J].International Journal of Solids and Structures,2005,43(2):266~278.

[14]Blackketter D,Walrath D,Hansen A.Modeling damage in a plain weave fabric-reinforced composite material[J].Journal of composites technology&research,1993,15(2):136~142.

[15]Simulia D C S.ABAQUS 6.11 Analysis User’s Manual[M]. Abaqus 6.11 Documentation,2011,22(2).

[16]石晓红,陈海立,周光明,等.基于渐进损伤模型的双搭接对接接头弯曲性能研究[J].南京理工大学学报,2014,38(4):464~469.

[17]冯维超,周光明,王新峰,等.泡沫夹层复合材料导弹发射箱盖损伤失效研究[J].玻璃纤维,2014,1:44~48.

Tension Simulation of U-cor Reinforced Foam Sandwich Structure Using progressive Damage Model

CHEN Hai-li,ZHOU Qian,HU Tang,ZHANG Wei-feng,JI Kang

(Aviation Key Laboratory of Science and Technology on Aero Electromechanical System Integration; Nanjing Engineering Institute of Aircraft Systems,Nanjing 210016,China)

In order to study the tension performance of U-cor reinforced foam sandwich structure,the software ABAQUS was adopted for the progressive damage analysis.The constitutive equations for the composite was programmed to simulate the damage progression by UMAT subroutine,based on the threedimensional progressive damage analysis(PDA);Cohesive Contact method was used to simulate the damage progression within the adhesive interface,based on the cohesive zone model(CZM);The periodic boundary condition was assumed and the cell model was set up according to the geometric micro-structure.The tension strength and damage progression were obtained through the analysis,and the result was verified by experiment.The result showed,the parts damaged at first under tension is middle-layer foam and the cohesive interface close to U-cor;the theoretical prediction coincides with the experimental data,proving that the model is accurate.The research attainment was reliable to provide simulation method for the strength prediction of U-cor reinforced foam sandwich structure.

U-cor reinforced foam sandwish structure;progressive damage;cohesive zone model;cell model;tension strength

TB332

A

10.14136/j.cnki.issn 1673-2812.2016.03.032

1673-2812(2016)03-0491-06

2015-05-10;

2015-07-14

陈海立(1988-),男,硕士研究生,研究方向:复合材料发射盖薄弱区胶接连接设计。E-mail:15850681342@126.com。

周 倩,研究员,E-mail:maodoulizi@126.com。