复合关键层顶板导高分析及防水煤岩柱尺寸的确定

付宝杰 涂敏 张平松

摘要:为分析松散含水层下复合关键层顶板导水裂隙带发育高度,以期合理确定采区开采上限标高,本文通过物理模拟实验,研究了该岩性赋存特征顶板覆岩破坏规律及导水裂隙带发育高度,结果表明:近距离赋存的两关键硬岩层呈现非同步破断,距离煤层较近的关键层对采场矿压起主要控制作用;随工作面向前推进,下部关键层形成周期性破断,采场充分开采时上部关键层出现断裂,进而达到采场顶板导水裂隙带发育最大高度49.7m,为平均采高的12.7倍。该买验结果与工程实践中采用并行电法进行导高测试结果相互印证,为该采区留设防水煤岩柱尺寸提供指导依据。

关键词:复合关键层;导水裂隙带;物理模拟;电法探测

中图分类号:TD325

文献标志码:A

文章编号:1672-1098(2016)04-0010-06

煤层开采后,上覆岩层中具有明显的分带特征。越靠近煤层顶板,受采动影响越强烈,岩层垮冒并不规则堆积在采空区中,形成冒落带;未垮落岩层,受拉、压及剪切作用产生明显的变形、破坏,形成大量顺层裂隙及层间裂隙,这些裂隙与采场贯通成为流体渗流通道,形成导水裂隙带。针对导水裂隙带发育高度,国内外学者做出了大量研究工作,文献[5]根据“四带”理论,推导出关于面长及煤岩体强度的导水裂隙带高度计算公式。文献[6~7]结合导水裂隙发育高度受覆岩关键层层位的影响规律,提出了预计导水裂隙带高度的新方法。文献[8]等分析了导裂高度发育的因素及过程,得出了计算导水裂隙带发育高度的经验公式。文献[9]对覆岩采动导水裂隙分布特征进行理论分析,提出了破断裂隙贯通度的概念和计算公式。

文献[10]对影响综采(放)”两带”发育高度的煤厚、顶板岩性、岩层组合、采深、工作面斜长、推进速度等多种因素进行研究,得到综采(放)导水裂隙带高度与主要指标之间的多元回归统计关系式。综上表明,已有的研究成果都是在特有的地质条件下取得的。采煤及顶板管理方法、开采强度、覆岩力学性质及结构特征、重复采动、构造应力以及时间等因素均可影响导水裂隙带发育高度。因此,特定地质条件下的导高应具体分析,并通过实践验证,才能更好的指导生产及相关设计。

为合理设计淮南潘三矿西三采区13-1煤层开采上限,对该煤层第二区段1622(3)工作面导水裂隙带高度进行实验分析及电法实测,用以指导设计 第一区段1612(3)工作面防水煤岩柱的留设尺寸。

1.地质条件

潘三矿1622(3)综采工作面为该矿井西三采区首采面。工作面标高-560

-598m,距基岩面高度96.2~125.4m,如图1所示。该面主采13-l煤层,煤厚3.1-5.0m,平均厚度3.9m,属近水平煤层,平均倾角8°,赋存稳定。工作面斜长240m,走向长1115m。通过地面钻孔揭露1622(3)工作面顶板岩性,如图示2所示,直接顶为6.8m厚的复合顶板,由泥岩、砂质泥岩及煤组成,老顶为11.3m细砂岩,抗压强度93.22MPa,其上部间隔18.4m厚砂质泥岩又赋存一层13.2m厚细砂岩,抗压强度92.85MPa。

当两关键层距离较近时,无论上部或下部坚硬岩层都将对下部或上部坚硬岩层的采动变形和破断产生影响,也即对采动覆岩变形、破断、移动全过程产生影响,从而形成关键层的复合效应。图2所示,采场覆岩中两层相临的硬质砂岩层组成了复合关键层,控制采场上覆岩层运动。

2.复合关键层顶板结构特征相似试验

2.1相似模型的建立

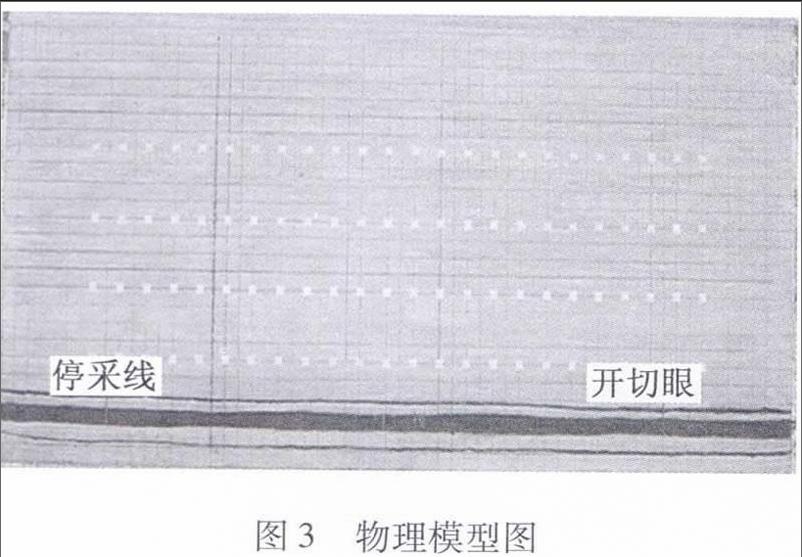

相似模型以砂子为骨料,石膏、石灰(碳酸钙)为黏结材料,并掺人适量的水,根据钻孔柱状和现场的地质力学参数,按照相似模拟实验基本原理和相似系数计算模型各分层的材料配比,分层填装铺设,在层与层之间撒云母片做岩层的层面并随机划出节理。

在试验前准备阶段,将模型表面粉刷成白色,并画上5cm×5cm(横向×纵向)的网格,以利于观察模型的变形破坏。在模型养护达到要求并且加载及测试系统就绪后,即可进行模拟开采。

开切眼位于模型右侧距离模型边界50cm处,每次开挖5cm,每隔2h开挖一次,相当于实际工作面推进5m,停采线距模型左边界50cm(见图3)。

2.2覆岩破坏空间结构特征

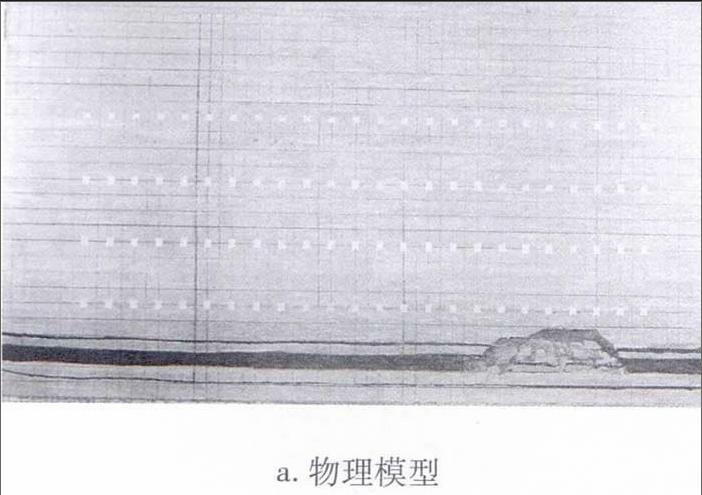

工作面从切眼位置开始向前推进,采过15cm时,部分直接顶开始垮落,未完全垮落的页岩、泥岩相继出现离层。再向前推进5cm,6.8cm厚复合顶板整体垮落,形成直接顶初次整体垮落。继续向前推进,整个复合顶板以6~8cm破断距呈现周期性垮落,直至工作面推进60cm,采场顶板矿压显现以直接顶周期破断为主,但此时11.3cm厚细砂岩层弯曲变形,具体如图4a。垂直位移数字图像反映出,该开采阶段煤层直接顶矿压显现较剧烈,而其上部老顶变形不明显,如图4b所示。

当工作面推进65cm时,11.3m厚老顶破断,形成老顶初次来压。由图5a可以看出,老顶破断后形成三铰拱,该拱结构上部与其上位岩层分离,下部承载于直接顶垮落的矸石。老顶初次破断岩块长度约为40cm,在煤壁处顶板破断角约为58°在开切眼处顶板破断角约为47°。由图5b可以看出,老顶初次破断时,尽管与其上部岩层未能同步破断,但自下而上也产生不同程度的下沉变形。此时,采场裂隙带发育高度达到第一层坚硬细砂岩。

工作面继续向前推进,11.3m厚老顶呈现周期性垮落,垮落步距8~14cm,平均9.6cm。随老顶的垮落,其上部18.4cm厚砂质泥岩及13.2cm厚细砂岩下沉变形不断增大,当达到停采线位置时,即工作面推进200cm,这第二层厚岩层在两侧边界位置出现断裂,在煤壁处顶板破断角约为64°,在开切眼处顶板破断角约为58°。此时,采场裂隙带发育高度达到49.7cm,具体如图6a所示。

综上所述,工作面直接顶初次垮落约在20cm,老顶初次来压约在65cm,周期来压步距约为8~14cm。在整个回采过程中,上覆岩层逐层破断、垮落,直接顶先冒落,在采空区中不规则堆积,老顶岩梁在推进方向逐步断裂,并相互挤压,形成暂时铰接平衡结构,随着工作面不断推进,铰接岩块回转过程中,局部受拉而使咬合处破坏造成岩块回转进一步加剧,从而导致整个结构失稳,呈现“稳定一失稳一稳定”周期性变化。与煤层最近的一层关键层对采场矿压起主要控制作用,其周期性破断引起采矿周期来压,当工作面继续推进到约200m时,第二层关键层出现破断,但其整体下沉量不大。采空区的裂隙经历了不发育、发育、部分压实三个阶段,裂隙高度不断向上发展,最终形成采场裂隙发育最大高度49.7cm。

3.覆岩结构特征电法测试

3.1钻孔布置

在1622(3)工作面6#瓦斯钻场设计施工2个电法监测钻孔,倾角分别是35°、12°,钻孔长度分别为120m、80m,实际控制高度68.8m、16.6m。孔内各布置64个电极,采用并行电法进行数据采集,根据电极电流比值,探明顶板覆岩破坏规律。钻孔布置如图7所示。

3.2测试结果

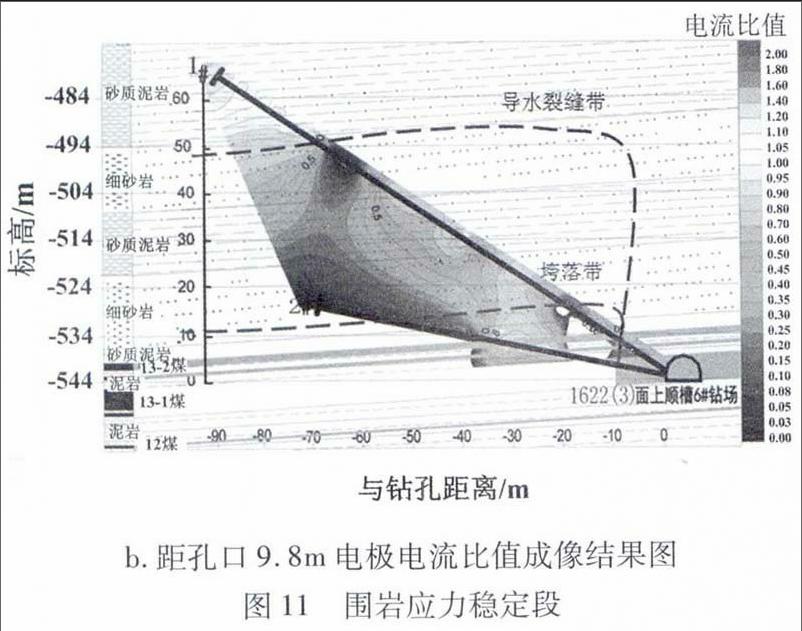

通过钻孔电极电流比值成像结果,可以分析该工作面覆岩破坏规律。从图8~图1l探测结果可知,覆岩受采动破坏分成四个阶段:未受采动影响阶段,受超前应力影响阶段,覆岩破坏发育阶段,围岩应力稳定阶段。

(1)工作面距孔口位置由114.6m到103.5m,为未受采动影响阶段,该回采范围对钻孔控制范围内的岩层影响不明显,电流比值多为1左右,仅厚层砂岩顶底界面附近电流比值有一定变化,具体如图8所示。

(2)工作面距孔口位置由87.3m到82.3m,为超前应力影响阶段,这段时间探测的电流比值变化缓慢,表现为厚层砂岩上下界面附近,电流比值略小于1或略大于1,为超前应力作用阶段,具体如图9所示。

(3)工作面距孔口位置由75.8m到59.3m,为覆岩破坏发育阶段,探测范围电流比值显著下降,表明裂隙带发育已达到钻孔位置,具体如图10所示。

(4)工作面距孔口位置由54.4m到9.8m,为围岩应力稳定阶段,探测范围电流比值显著较低,且有些区域比值已经为负值,表明裂隙带发育趋于稳定,且可明显区分出垮落带高度约10m,导水裂隙带高度约50m,如图11所示。 以上探测结果可见,顶板顺层方向电流比值极小范围在垂直高度约10-12m处,可以反映垮落带高度;煤层顶板垂直高度约50m以下,电流比值明显低于0.5(后期明显低于0.1),反映为裂隙发育区;煤层顶板垂直高度约50m以上,电流比值基本在0.5以上(后期比值大于0.1),随采动无明显的变化,为弯曲下沉带范围,这与物理实验结果相吻合。

由以上研究结果,确定该岩性条件下工作面导水裂隙带发育高度50m,据此,设计采区开采上限标高-535m,留设防水煤岩柱高度70m,1612(3)工作面面长200m。该面回采过程中未发生顶板突水事故。

4.结论

(1)物理试验表明,复合关键层顶板呈现非同步破断特征,当工作面推进达到充分采动时,上部关键层出现断裂,形成采场顶板导水裂隙带发育最大高度49.7m;利用电法测试技术电性解释了覆岩破坏动态演化规律,得出采场覆岩导水裂隙带发育高度50m,与物理模拟研究结果相互印证,确定该岩性特征条件下,采场导水裂隙发育最大高度50m;

(2)通过确定采区第二区段工作面导水裂隙发育高度,指导该采区第一区段工作面开采参数及防水煤岩柱留设尺寸,更能体现采场设计的科学合理性。