某越野车轮边减速器噪声振动性能研究与改进

徐康,程华国,李俊,占锐,聂丽洋

(国家汽车质量监督检验中心(襄阳),湖北襄阳 441004)

某越野车轮边减速器噪声振动性能研究与改进

徐康,程华国,李俊,占锐,聂丽洋

(国家汽车质量监督检验中心(襄阳),湖北襄阳 441004)

针对某越野车在行驶过程中存在的轮边减速器噪声过大问题,在排除了轮边减速器的壳体、轴承等因素后,进行了轮边减速器台架噪声振动试验,对轮边减速器台架试验的噪声振动信号进行了采集和分析,确定了齿轮传递误差是导致轮边减速器噪声过大的主要原因,并在此基础上进行了轮边减速器齿轮副的优化改进。结果表明:改进后轮边减速器噪声得到明显降低。

越野车;轮边减速器;噪声与振动;改进

0 引言

越野车要求有高的动力性,而车速一般较低[1],通常会使用轮边减速器,使传动系的传动比以较大的比率分配给驱动桥,以防止变速器、分动器等总成因承受过大转矩而使尺寸及质量过大,同时可以减小主减速器和半轴的外形尺寸,保证车辆具有足够的离地间隙。某越野车上装配的是一款直齿轮边减速器,在车辆行驶过程中,在车内能够感受到来源于轮边减速器的异常噪声。针对该现象,在排除了轮边减速器的壳体、轴承等干扰因素后,进行了轮边减速器台架噪声振动试验和传递误差[2]测试。通过对轮边减速器的噪声振动和传递误差信号的采集和分析,确定齿轮传递误差是轮边减速器噪声过大的主要原因,并在此基础上进行了轮边减速器齿轮副的优化改进。

1 轮边减速器噪声振动试验条件

1.1 试验样品及台架

现车上装配的是圆柱齿轮式轮边减速器,主动齿轮齿数为13,被动齿轮齿数为25。

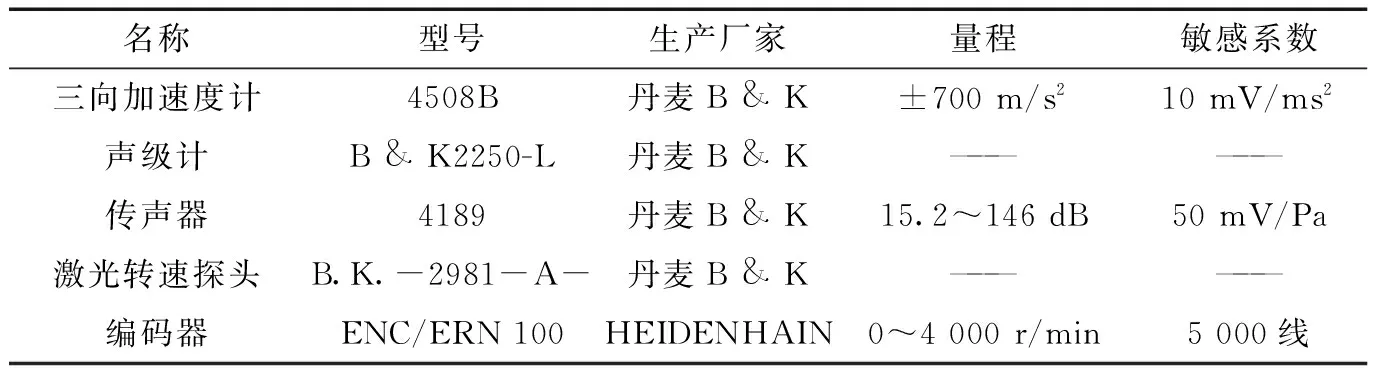

针对轮边减速器样品,在台架试验中进行了噪声振动试验和传递误差试验。试验中试验设备使用的传感器见表1。

表1 试验设备使用的传感器

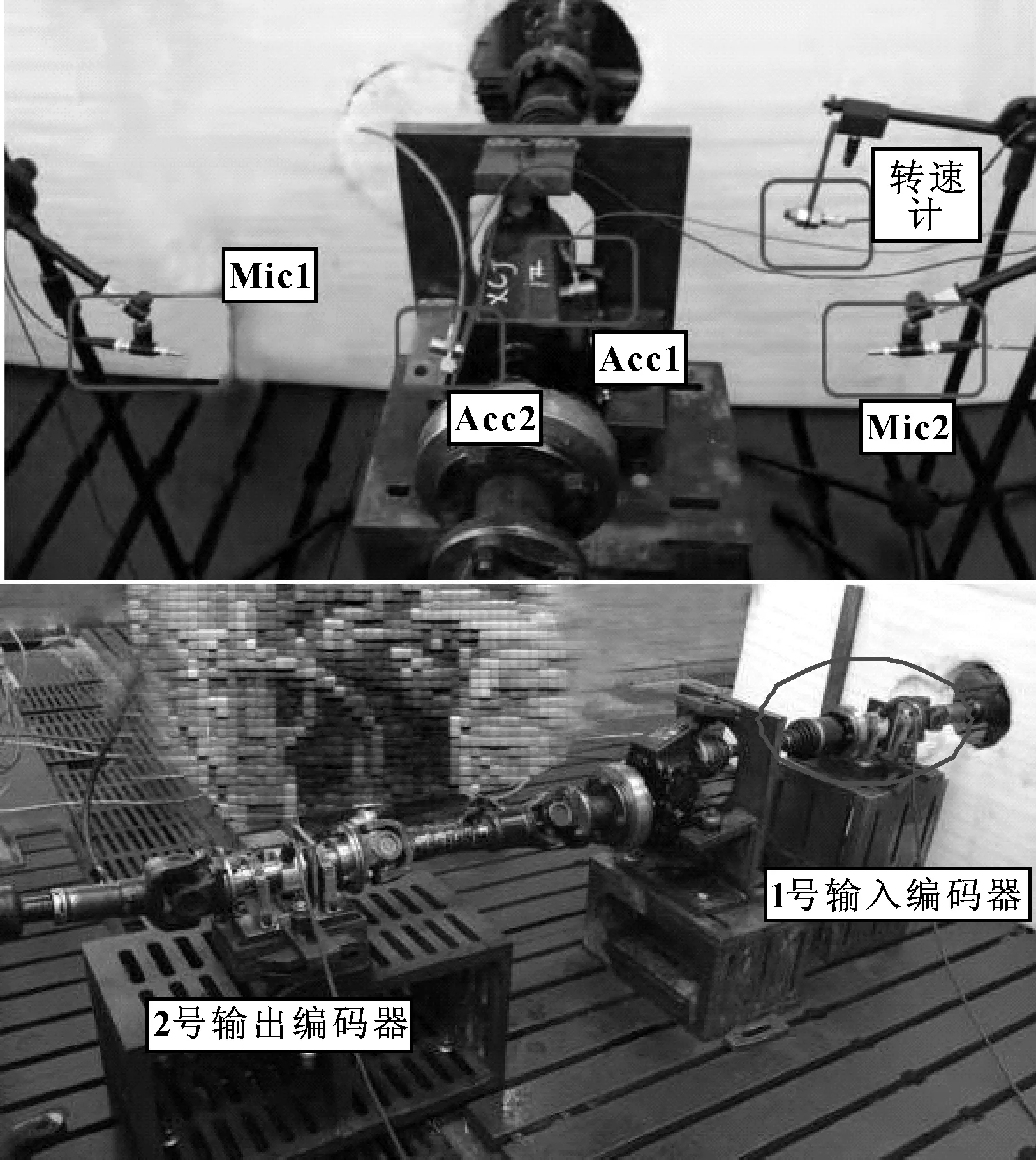

两台加速度传感器(Acc1和Acc2)分别固定在轮边减速器的壳体两侧,两台麦克风(Mic1和Mic2)放置在轮边减速器两侧距离壳体300 mm的地方,转速计放置在输入轴靠近样品侧,两台编码器(1号输入编码器和2号输出编码器)分别固定在样品的输入端和输出端,如图1所示。

图1 样品在台架上的测试状态

1.2 测试工况

(1)噪声振动试验。对样品输入扭矩200 N·m,输入端转速从0匀速升到1 200 r/min,记录过程中样品的噪声振动数据。

输入转速和相应谐波阶次频率的对应关系见公式(1):

(1)

式中:f为阶次对应的频率;n为输入端转速;z1为主动齿轮齿数;h为谐波阶次,取1,2,3,4,…

(2)传递误差试验。测量样品输入转速10 r/min及输入扭矩200 N·m时,轮边减速器的传递误差。

齿轮的传递误差用公式( 转角表示形式) 表示即为[3]:

(2)

而θ1和θ2存在如下关系:

θ2=θ1×i

(3)

将公式(3)代入公式(2)中可得:

(4)

沿啮合线方向的公式表示为

(5)

2 轮边减速器噪声原因分析

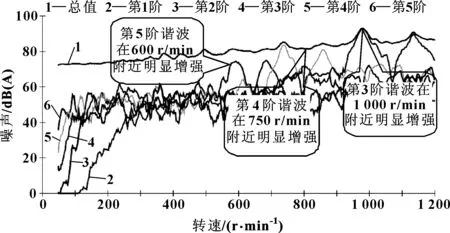

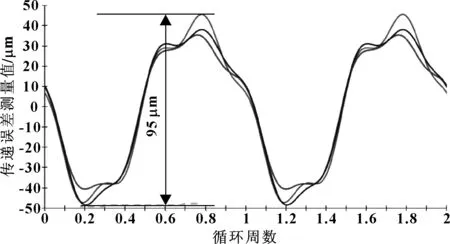

在排除了轮边减速器的壳体、轴承等干扰因素后,通过对直齿样品进行噪声振动试验和传递误差试验,得出了图2所示噪声阶次值曲线。从图2可以看出:样品的噪声值随输入转速的增大而增大。同时由图2可分析出,输入转速在600、750和1 000 r/min附近,样品的噪声值分别有明显的增强,且分别对应噪声的5、4和3阶谐波。通过传递误差试验测得的齿轮传递误差在95 μm,这个传递误差值非常大,是导致样品噪声值过大的主要原因。

图2 直齿样品200 N·m时Mic1传感器噪声阶次值

同时对该轮边减速器样品参考QCT 533-1999《汽车驱动桥台架试验方法》进行了疲劳试验,达到了QCT 534-1999《汽车驱动桥台架试验评价指标》的评价指标,但是从样品拆检情况分析,样品的齿轮齿面存在一定的偏载现象[4],偏载情况见图3。

图3 直齿样品齿面偏载情况

3 轮边减速器改进

直齿轮本身的重合度[5]较低,而重合度决定了工作载荷下的传递误差。当重合度较大时,齿轮副在载荷作用下能够获得较好的传递误差曲线和动态特性[6]。

在中心距和齿数不变的情况下,增大齿轮重合度的方法包括将直齿改为斜齿、增大螺旋角[7]、减小压力角[8]等。而且使用斜齿轮,齿面应力更低,载荷传递更平顺,齿面重合度更高,这会使得齿轮产生更小的振动,从而获得更低的噪声。

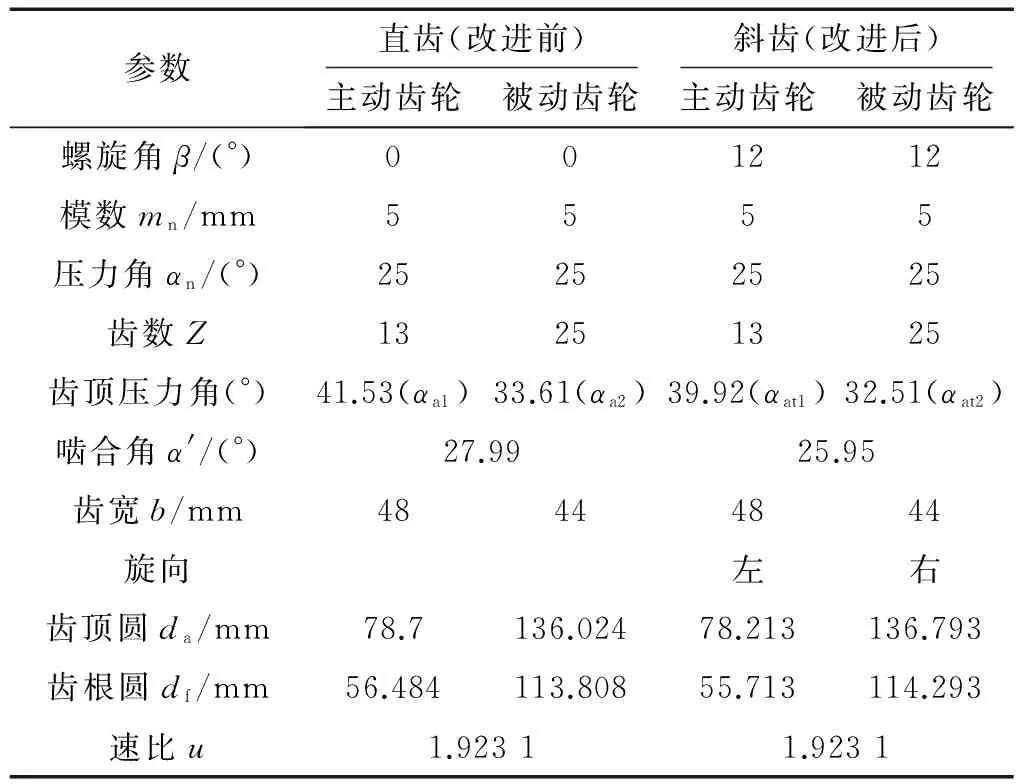

现将该款轮边减速器的齿轮由直齿改为斜齿,增大螺旋角,同时减小压力角,以达到增大重合度的目的。齿轮的具体参数见表2。

表2 直齿和斜齿的参数

优化前后齿轮的重合度计算如下:

直齿圆柱齿轮重合度εα计算见公式(6)[9]:

(6)

斜齿圆柱齿轮重合度εγ计算见公式(7)[7],包含有端面重合度εα与轴向重合度εβ:

εγ=εα+εβ

(7)

端面重合度εα计算和直齿圆柱齿轮计算方法相同,见公式(8)[9]:

(8)

轴向重合度εβ计算见公式(9)[9]:

(9)

斜齿圆柱齿轮的重合度:

εγ=1.324+0.583=1.907

通过计算结果对比可以看出:齿轮优化之后,齿轮的重合度从1.263提高到了1.907,重合度有了大幅的提高。

在样品齿轮修改后,分别进行了直齿样品和斜齿样品的噪声振动试验,得到了瀑布图和阶次图,见图4—11。

直齿轮边Mic1传感器测得的阶次图见图2。

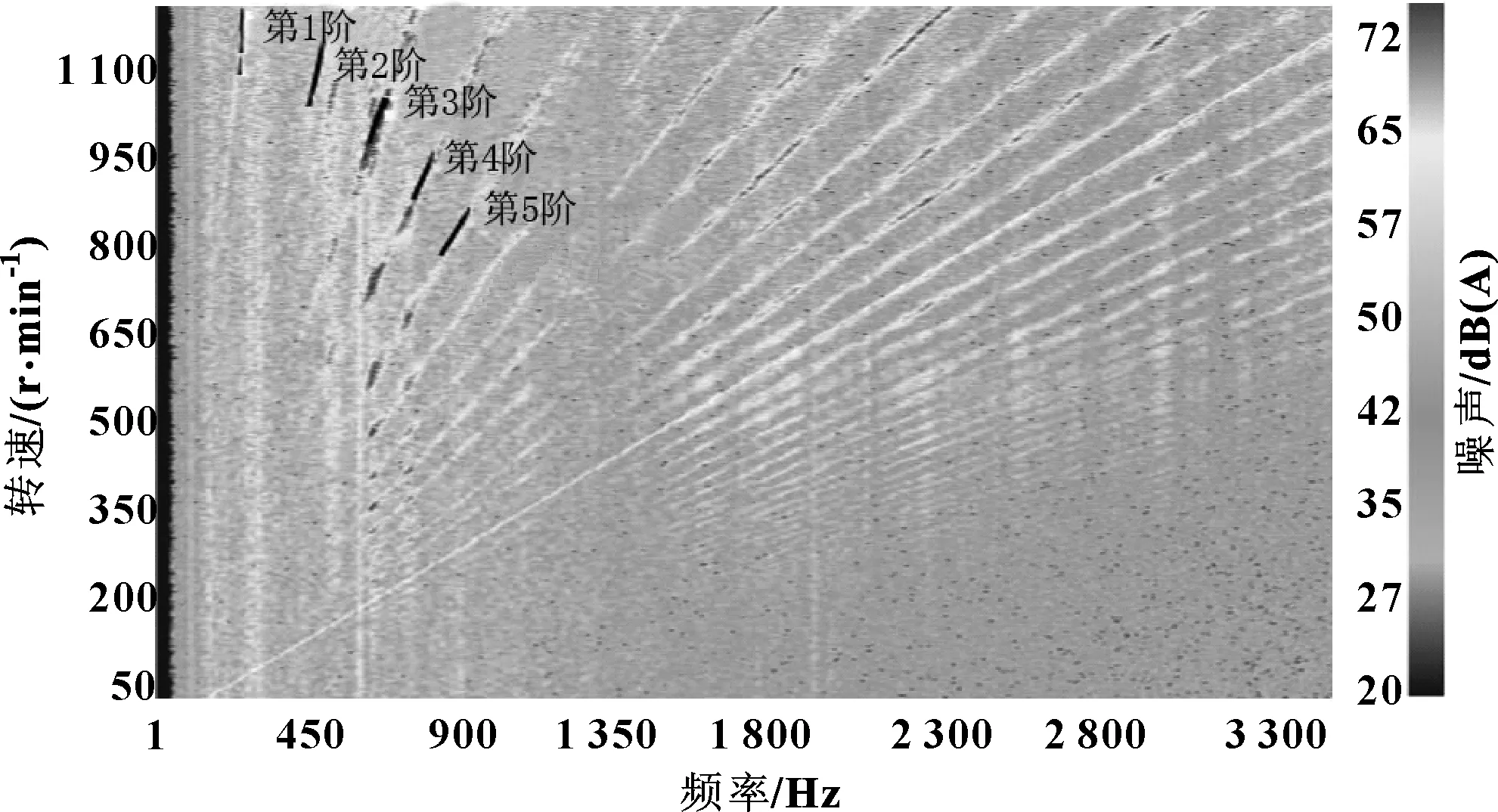

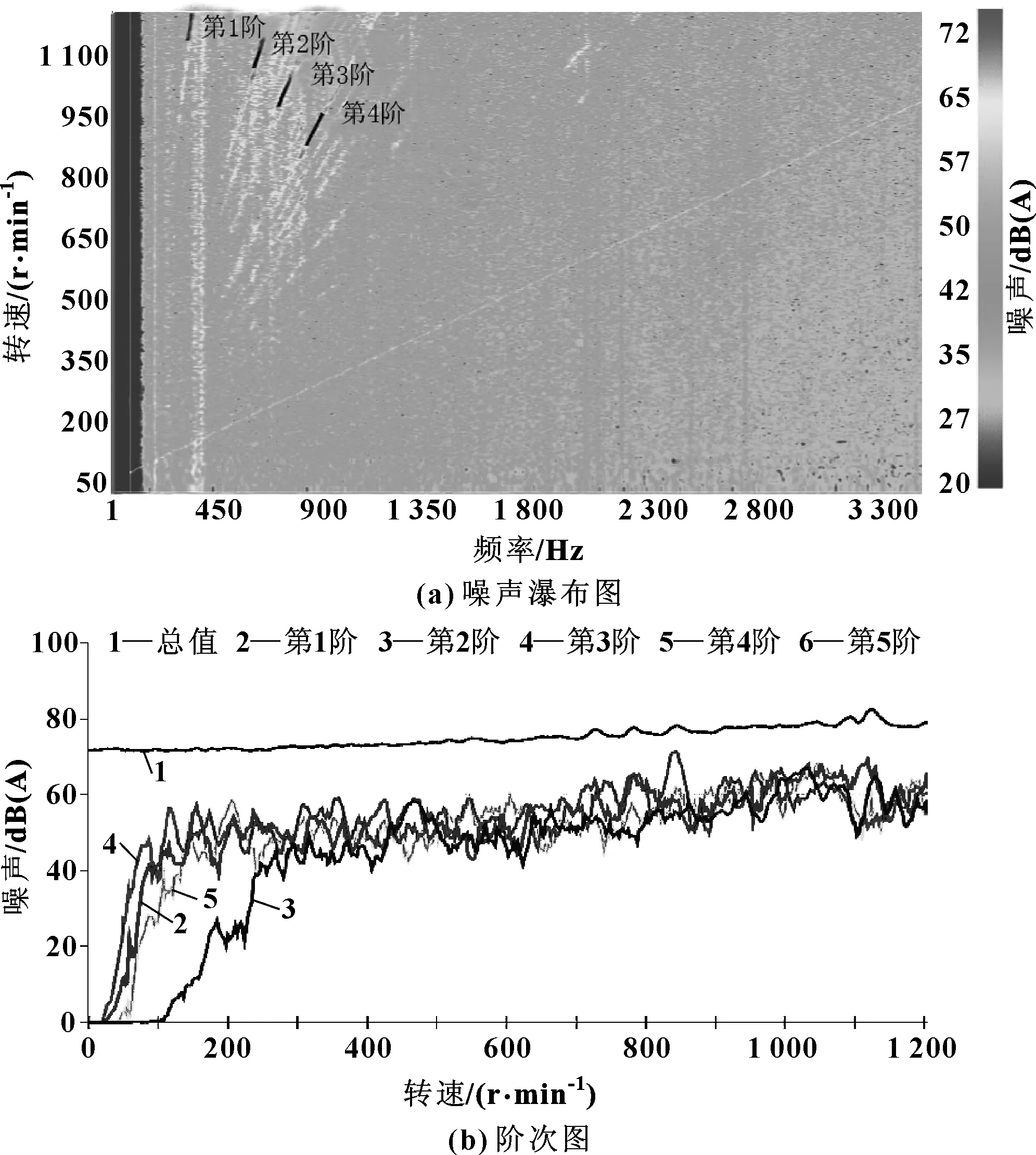

由图4和图5的噪声瀑布图可以看出:直齿样品的1阶谐波几乎没有产生任何噪声响应,2阶、3阶、4阶以及更高阶次均有响应。由噪声阶次图可以看出:直齿样品总成的噪声总体随转速的升高而增大,最大值在90 dB(A)左右,其中3阶、4阶和5阶噪声响应对总噪声影响很大,第3阶的最大噪声接近总成噪声。

图4 直齿轮边Mic1传感器测得的噪声瀑布图

图5 直齿轮边Mic2传感器测得的噪声瀑布图和阶次图

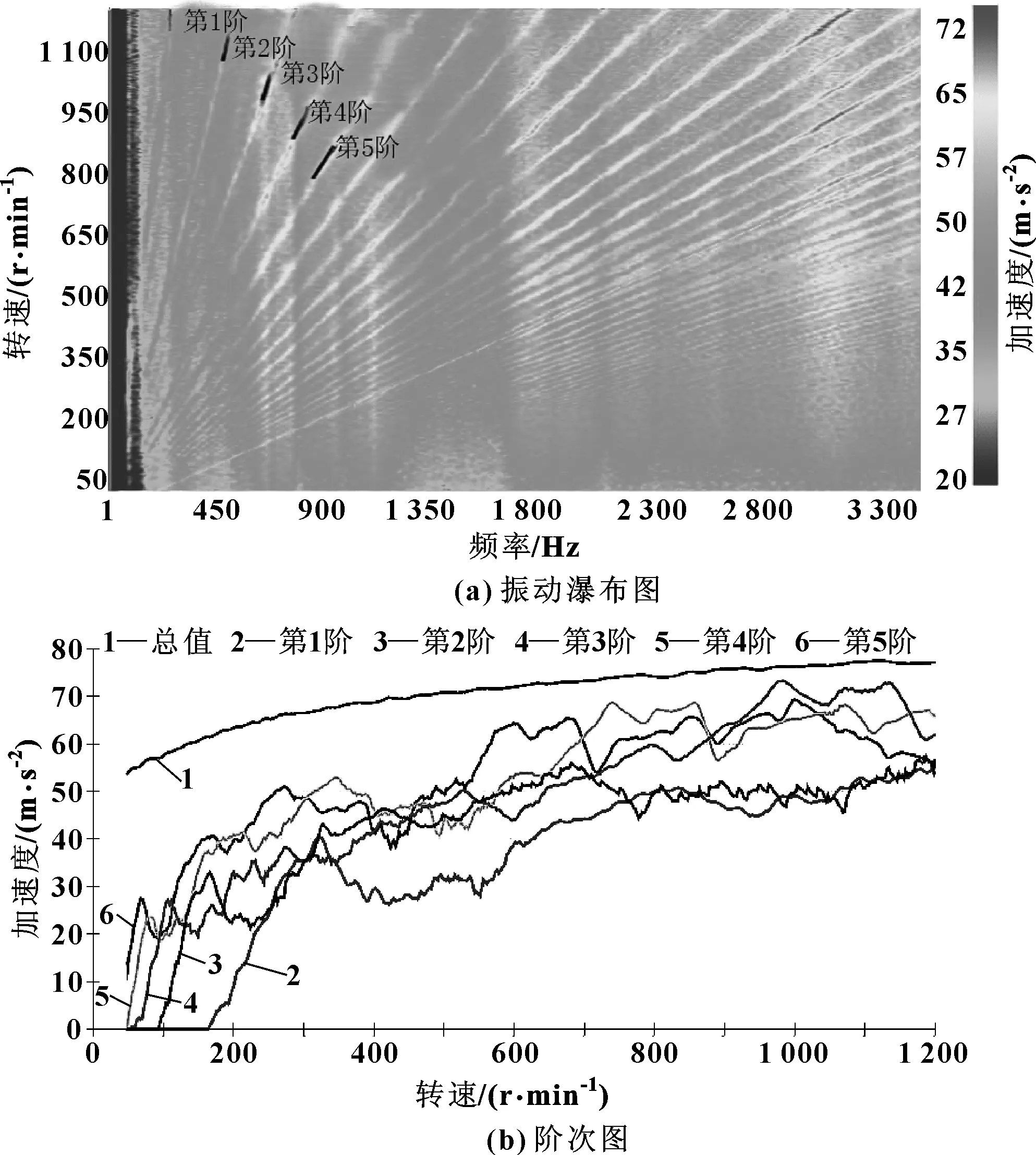

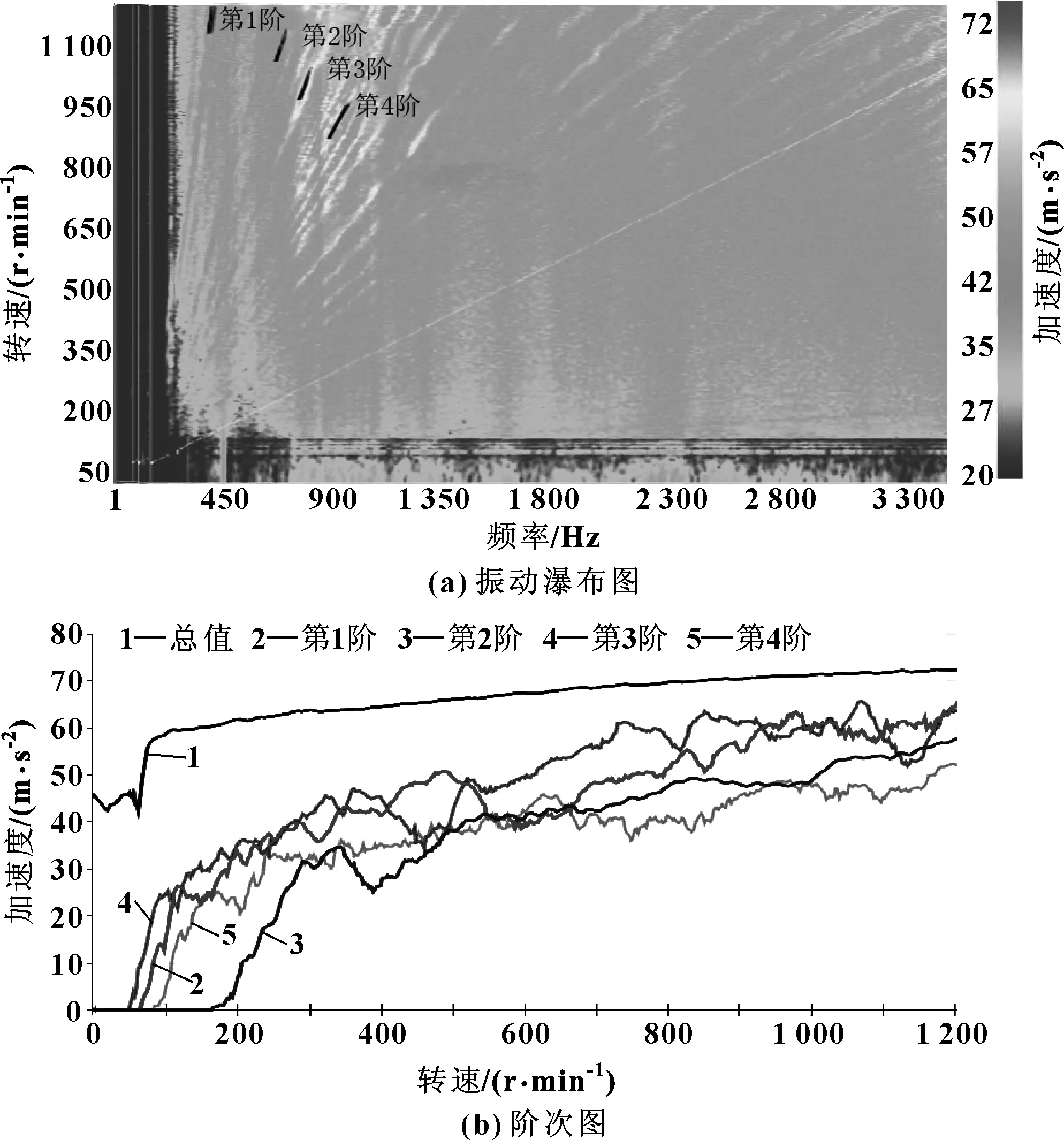

由图6和图7的振动瀑布图可以看出:直齿样品在1阶和2阶振动谐波几乎没有响应;在3阶以及更高阶谐波上,直齿样品响应很明显,这是影响样品振动的主要原因。由振动阶次图可以看出:直齿样品的1阶和2阶振动响应要明显低于高阶响应。

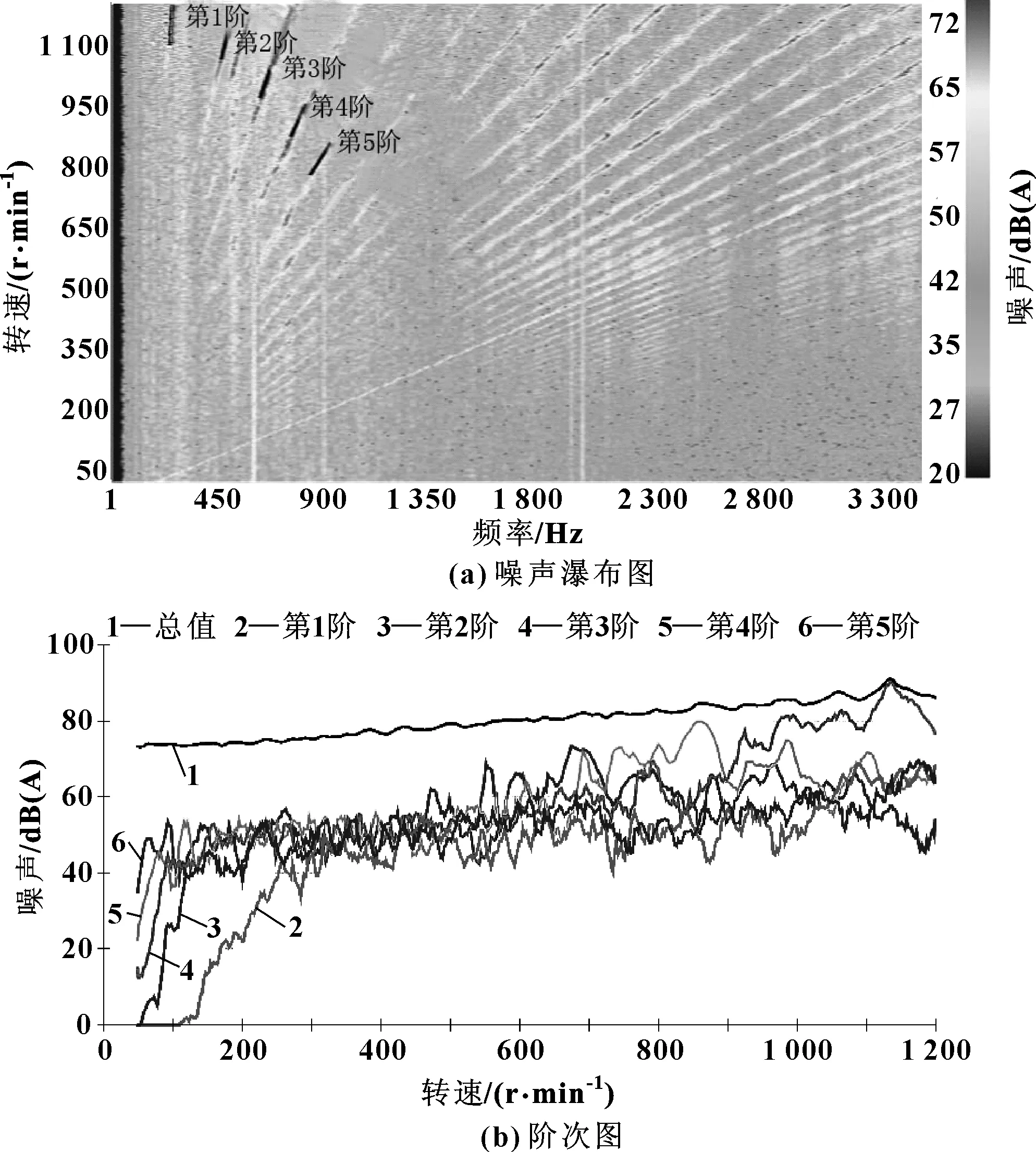

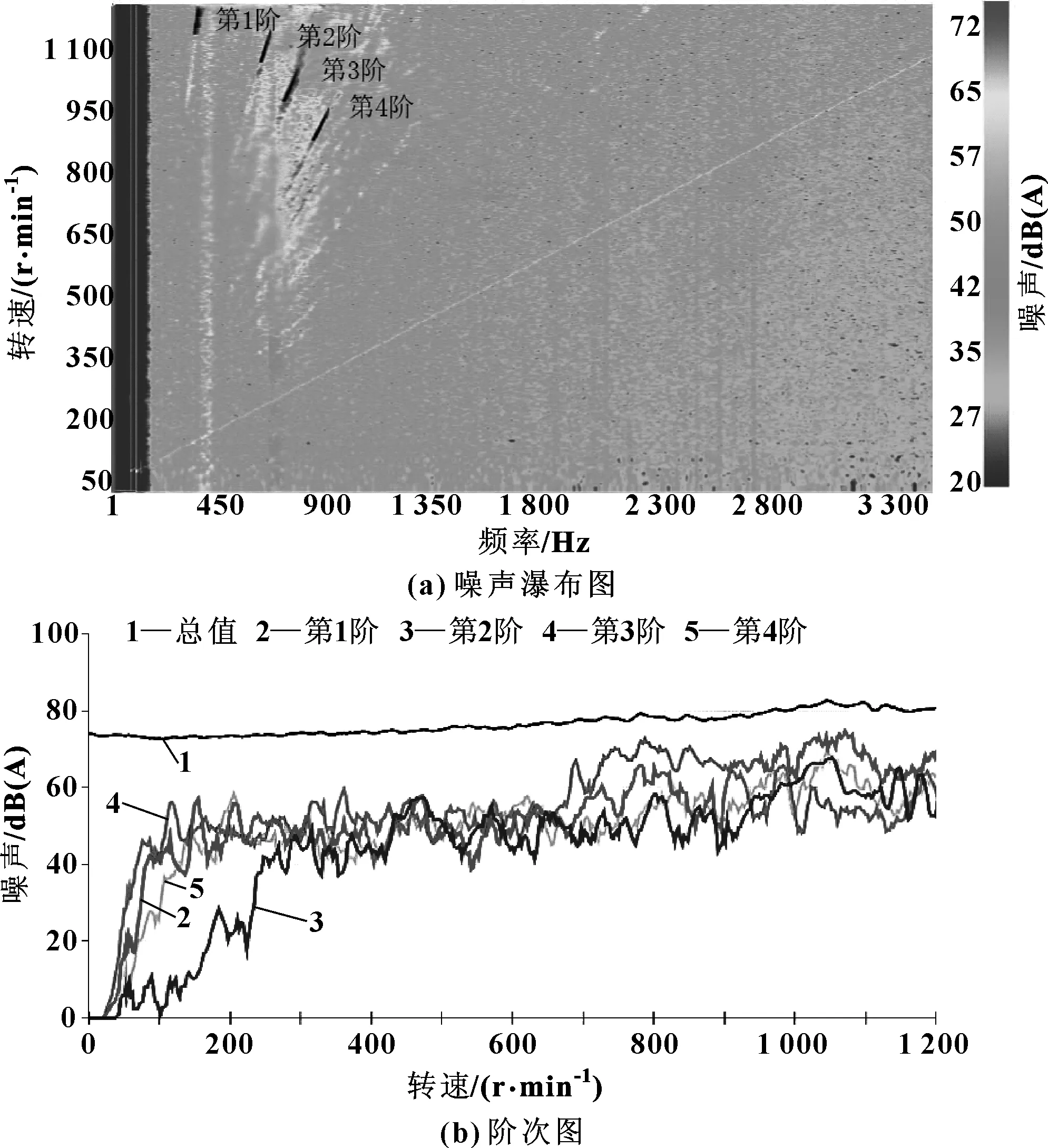

由图8和图9的噪声瀑布图可以看出:斜齿样品的1阶和2阶谐波几乎没有产生任何噪声响应,3阶和4阶的响应要明显低于直齿样品,5阶以上的高阶谐波几乎没有响应。由噪声阶次图可以看出:斜齿样品总成的噪声总体也随转速的升高而增大,最大值在80 dB(A)左右,相比直齿样品降低了10 dB(A)左右,各阶次对总成噪声的影响均不明显,各阶次响应峰值相对总噪声降低了9 dB(A)左右。斜齿样品台架试验的噪声比直齿样品有明显的改善。

图6 直齿轮边Acc1传感器测得的振动瀑布图和阶次图

图7 直齿轮边Acc2传感器测得的振动瀑布图和阶次图

图8 斜齿轮边Mic1传感器测得的噪声瀑布图和阶次图

图9 斜齿轮边Mic2传感器测得的噪声瀑布图和阶次图

由图10和图11振动瀑布图可以看出:两种样品在1阶和2阶振动谐波几乎没有响应;在3—4阶谐波上有响应,但是振动响应要明显好于直齿样品;在高频谐波上,斜齿样品几乎没有响应。斜齿样品台架试验的振动比直齿样品有明显的改善。

图10 斜齿轮边Acc1传感器测得的振动瀑布图和阶次图

图11 斜齿轮边Acc2传感器测得的振动瀑布图和阶次图

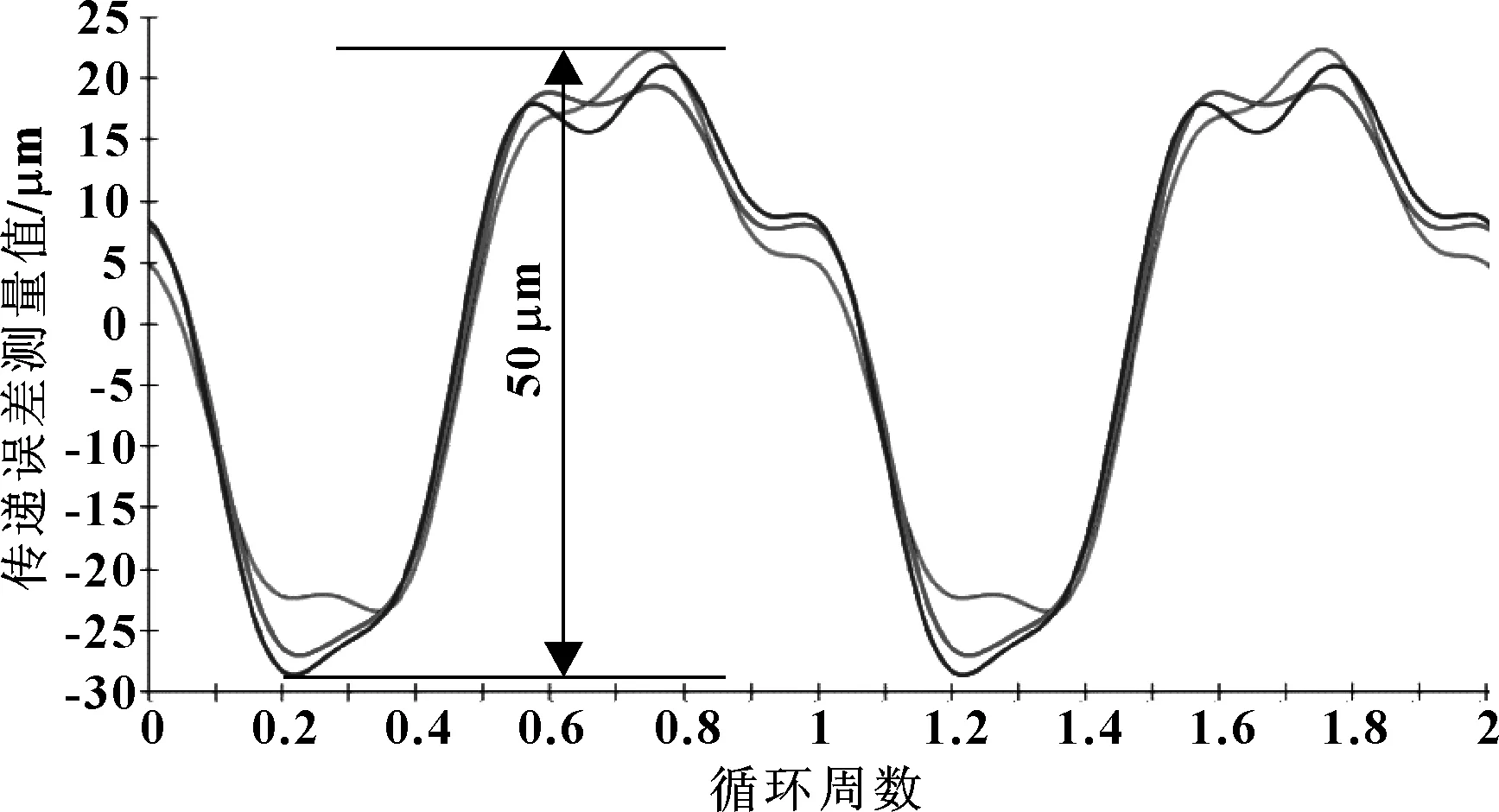

图12 直齿轮边减速器的传递误差值

对比图12和图13可以看出,测量的直齿样品的传递误差峰值在75~95 μm之间,而斜齿样品在同样条件下减少到了50 μm左右,传递误差得到了很大的改进。

图13 斜齿轮边减速器的传递误差值

4 结论

(1)针对轮边减速器运行过程中噪声大的问题,通过直齿轮边减速器的噪声振动试验和传递误差试验,找到了噪声过大的原因,提出了改进意见。

(2)根据改进意见,修改齿轮的参数后,对斜齿样品重新进行了噪声振动试验和传递误差试验,数据显示:轮边减速器的噪声振动性能得到了很大的提升。

(3)改进后的轮边减速器装车之后,在车内听到的噪声情况得到了很大的改善。

【1】王斌,过学迅.越野车轮边减速器设计研究[J].汽车零部件,2010(5):56-59.

WANG B,GUO X X.Design of Off-road Vehicle Wheel Reducer[J].Automobile Parts,2010(5):56-59.

【2】王玉新,柳杨,王仪明.考虑啮合时变刚度和传递误差的齿轮振动分析[J].机械传动,2002(1):5-8.

【3】唐元进.齿轮传递误差计算新模型[J].机械传动,2008(6):13-14.【4】刘鹊然.齿轮偏载的理论基础[J].传动技术,1995(3):16-21.

LIU Q R.Theoretical Basis of Gear Deviation Load[J].Drive System Technique,1995(3):16-21.

【5】冯辉英,于兴芝.基于重合度对齿轮传动影响分析[J].现代机械,2009(6):7-9.

FENG H Y,YU X Z.An Analysis of the Influence of Contact Ratio on Gear Transmission[J].Modern Machinery,2009(6):7-9.

【6】何建伟,冉绍伯,等.齿轮重合度对变速器啸叫的影响研究[C]//2015中国汽车工程学会年会论文集,2015:1903-1905.

【7】顾廷昶.汽车变速器齿轮传递误差的研究及优化[J].传动技术,2014(4):42-46.

GU T C.Research and Improvement on Transmission Error of Auto Gear Box[J].Drive System Technique,2014(4):42-46.

【8】李杰,张磊,赵旗.大重合度汽车变速器齿轮的接触应力与噪声分析[J].汽车技术,2009(4):7-10.

LI J,ZHANG L,ZHAO Q.Analysis on Contact Stress and Noise of Automobile Transmission Gears with High Contact Ratio[J].Automobile Technology,2009(4):7-10.

【9】徐灏.机械设计手册[M].北京:机械工业出版社,2004:(23-22)-(23-23).

Research and Improvement on Hub Reducer Noise and Vibration Performance for a Cross Country Vehicle

XU Kang,CHENG Huaguo,LI Jun,ZHAN Rui,NIE Liyang

(National Automobile Quality Supervision and Test Center (Xiangyang),Xiangyang Hubei 441004, China)

Aiming at the problem of over big noise of hub reducer in the driving process of a cross country vehicle, the hub reducer bench test for noise and vibration was made after excluding the factors of shell and bearing of hub reducer. The acquisition and analysis to the signals of noise and vibration of hub reducer bench test were conducted. It was confirmed that the transfer error of gears was the main cause of the over big noise of hub reducer. On the basis of testing, the optimization and improvement of gears pair of hub reducer were conducted. The results show that the noise of hub reducer is decreased obviously after improvement.

Cross country vehicle; Hub reducer; Noise and vibration;Improvement

2016-06-17

徐康(1985—),男,工学学士,工程师,研究方向为总成及零部件试验技术。E-mail:xukang@nast.com.cn。

10.19466/j.cnki.1674-1986.2016.09.014

U463.218+.2

A

1674-1986(2016)09-060-05