利用速度三角形分析轴流风机的喘振

高超

摘要:指出了喘振是轴流风机运行中面临的最主要问题之一,关于喘振的原理,以往的分析大都是从驼峰形qv-H曲线着手,驼峰形qv-H曲线能够很好地说明喘振的产生原因,但对于喘振与失速的关系,喘振的消除方法及其依据缺乏有力的分析,从风机分析中常用的速度三角形着手,对上述问题给予了较完整的解答。

关键词:轴流风机;速度三角形;喘振;失速

中图分类号:TH432.1

文献标识码:A 文章编号:1674-9944(2016)20-0113-02

1 引言

随着电力工业的发展,单机容量不断增大,600MW机组已成为我国火电机组的中坚力量,600MW机组广泛采用轴流风机作为锅炉引风机、送风机、一次风机,轴流风机相比离心风机有许多突出优点,如质量轻、体积小、启动力矩小、变工况性能好、工作范围大、可安装可调动叶等,但也面临着一些新的问题,喘振就是轴流风机运行中面临的最主要问题之一。喘振一旦发生,如果不能及时消除,将会造成十分严重的后果,甚至造成风机系统的严重破坏。为预防和消除喘振,有必要对轴流风机的喘振原理进行分析,轴流风机的喘振与其叶片形式和做功原理有着密切关系,先简要介绍风机分析中常用的速度三角形和轴流风机的叶片形式、做功原理,再引出对机翼形叶片的失速分析,最后分析轴流风机的喘振及其预防、消除方法。

2 风机速度三角形简介

风机运行时,流体一方面随叶轮旋转,另一方面又从转动着的叶轮内向外流动,流体随着叶轮旋转的运动称为圆周运动,其运动速度称为圆周速度,用符号u表示,其方向与圆周的切线方向一致,大小u=wr(w为角速度,r为半径),同时,流体质点沿着叶道向外缘流动,相对于叶轮作相对运动,其运动速度称为相对速度,用符号w表示,流体质点相对于静止的风机壳体的运动称为绝对运动,其运动速度称为绝对速度,用符号v表示,绝对运动是圆周运动和相对运动的复合运动,因此,绝对速度等于圆周速度与相对速度的矢量和,即:

v=u+w

绝对速度、相对速度、圆周速度三者正好组成一个三角形,称为速度三角形。在分析风机问题时,通常是只需了解风机进出口的参数变化,因此,只要画出叶轮进出口速度三角形就可以了,笔者分别用下标1和2来表示叶轮进出口的参数,即:

u1为叶轮进口圆周速度;

v1为叶轮进口绝对速度;

w1为叶轮进口相对速度;

u2为叶轮出口圆周速度;

v2为叶轮出口绝对速度;

w2为叶轮出口相对速度。

如图1所示,绝对速度v与圆周速度u之间的夹角用α表示,相对速度w与圆周速度u反方向之间的夹角用β表示,当流体很好地贴附叶片运动时,则β角可以表示叶片的安装角。

3 轴流风机的做功原理和叶片形式

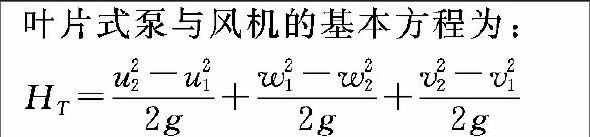

叶片式泵与风机的基本方程为:

HT=u22-u212g+w21-w222g+v22-v212g

式中等号左边HT为理论全压头,等号右边为三项相加,其中从左往右第一项为流体受惯性离心力作用提高的压能头,第二项为流体相对速度减小流体获得的压能头,第三项为流体获得的动能头,第一项和第二项之和为理论压能头,因动能头越大,流体流动过程中的能头损失也越大,所以希望压能头占全压头的比重越高越好。

由于轴流风机流体沿轴向流入,轴向流出,即流体在叶轮进出口的半径r相等,则

u1=u2

压能头中第一项为零,实际只包含第二项,轴流风机压能头只能靠流体沿叶片相对运动时相对速度的减小获得,即要使:

w1>w2

必须满足叶轮出口通道的面积大于进口通道的面积,为满足这个条件,叶片应选择进口厚、出口薄的机翼形叶片。

4 机翼形叶片的失速

当气流顺着机翼叶片流动时,作用于叶片的有两种力,即垂直于流线的升力与平行于流线的阻力。当气流完全贴着叶片呈流线型流动时,这时升力大于阻力,当气流与叶片进口形成正冲角,且此正冲角达到某一临界值时,叶片背面流动工况开始恶化,如超过临界值时,边界层受到破坏,在叶片背面尾端出现涡流区,出现失速现象(图2)。使叶道产生阻塞现象,流体的能头则大大降低。

5 轴流风机的喘振

当风机处于不稳定工作区运行时,可能会出现流量、风压的大幅度波动,引起整个管网系统装置剧烈的振动噪声,这种现象叫做喘振。

5.1 喘振与失速的关系

由喘振与失速的定义可知,喘振是由于风机流量低于临界流量产生的,失速是由于气流与叶片形成的正冲角超过临界值产生的,那么风机的临界流量与气流的临界正冲角有没有什么内在关系呢?下面用速度三角形来分析它们之间的内在关系。因为气流对叶片的正冲角发生在叶片进口,所以只需分析叶片进口速度三角形。为便于分析,假定以下三个条件:

①对于进口无导流器(静叶)的风机来说,α=90°。

②风机转速不变,即不变。

③叶片的安装角不能改变。

如图3所示,当风机正常运行时,气流贴着叶片流动,则β角就是叶片的安装角,当风机发生喘振时,风机流量减小,反映到速度三角形中就是v1减小为v′1,则w1变为w′1,β角减小,减小的值为θ,但减小后的β角已不能表示叶片安装角,因为叶片安装角不能改变,这时气流已经偏离了叶片,从轴流风机的做功原理可知,作用在叶片上的升力方向应阻碍叶片旋转,即升力应该指向速度三角形斜边内侧,结合图2、图3可知,速度三角形斜边内侧为叶片弧面,外侧为叶片背面,显然θ角就是气流与叶片形成的正冲角,当θ角超过临界值时,叶片就会发生失速。综上所述,风机流量减小引起气流与叶片形成正冲角,进而引起失速,当失速遇到一定的外部条件时,如大容量管路系统,引起共振,就会发生喘振现象。

5.2 喘振的预防和消除

喘振发生的原因为风机流量低于临界值,实际生产中导致风机流量过低的原因主要为风烟系统阻力过大,风烟系统阻力过大的原因又可以分为烟风道严重积灰、结焦、堵塞、风门挡板误关或未全开、并列运行的风机抢风等,要从根本上预防喘振,就要从上述原因着手,减小风烟系统阻力。

一旦喘振发生,要立即采取措施消除,从上面的分析可知,风机之所以发生喘振,是由于流量减小引起气流叶片间的正冲角增大,进而引起失速。要消除喘振,关键是要减小气流叶片间的正冲角,显然,只有两种办法:

(1)使气流向叶片靠拢,又分为三种办法:

①增大流量,即增大v,如设置放气阀、再循环、减小系统阻力等。

②减小转速,及减小u,从速度三角形可知,v减小的情况下相应减小u,可以使得β增大,θ减小。

③对安装有进口导流器(静叶)的风机来说,可以关小静叶开度,使得α减小(静叶全开时,α=90°)。从速度三角形可知,v减小的情况下减小α同样使得β增大,θ减小。

(2)使叶片向气流靠拢,即改变叶片的安装角,这个办法只有安装有可调动叶的风机才能使用,当动叶可调的风机发生喘振时,关小喘振风机的动叶,即减小叶片的安装角,使得叶片与气流的正冲角减小,直至喘振消失。

6 结语

通过上面的分析,我们找到了喘振与失速的内在关系,并将其在速度三角形中表现出来,进而从中寻找应对之策。随着火电厂节能降耗要求的提高和自动化水平的提高,600MW机组的引风机、送风机、一次风机一般都配有风量调节装置,如可调动叶、可调静叶、变频器等,这些调节手段在降低风机能耗的同时,也为喘振消除提供了手段。事实上,实际生产中风机发生喘振,要在短时间内减小系统阻力、提高风机流量很难,往往是靠调节动叶、静叶、变频器等风量调节装置减小气流与叶片的正冲角,进而消除喘振,可以看出,风机喘振的发生本质上就是风机流量与其调节装置的位置不适应,这时候只需要将调节装置调整到与实际流量相适应的位置,就可以消除喘振,这也是上述消除喘振方法的依据。

参考文献:

[1]汪淑奇,文炼红,杨继明.单元机组设备运行.锅炉设备与运行[M].北京:中国电力出版社,2009.

[2]唐复勇,曹薇娜.热能动力专业基础[M].北京:中国电力出版社,2007.