CrAlN/WS2纳米多层膜的微观结构和力学性能研究*

刘京京,李 伟,,孟 佳,刘 平,张 柯,马凤仓,刘新宽,陈小红,何代华

(1. 上海理工大学 材料科学与工程学院,上海 200093; 2. 中国科学院特种无机涂层重点实验室,上海 200050)

CrAlN/WS2纳米多层膜的微观结构和力学性能研究*

刘京京1,李 伟1,2,孟 佳2,刘 平1,张 柯1,马凤仓1,刘新宽1,陈小红1,何代华1

(1. 上海理工大学 材料科学与工程学院,上海 200093; 2. 中国科学院特种无机涂层重点实验室,上海 200050)

采用反应磁控溅射工艺在Si基体上沉积了不同调制周期的CrAlN/WS2纳米多层膜,采用X射线衍射仪(XRD)、高分辨透射电子显微镜(HRTEM)、纳米压痕仪和HSR-2M涂层摩擦磨损试验机、扫描电子显微镜(SEM),研究了调制周期对CrAlN/WS2纳米多层膜微观结构和力学性能的影响。研究结果表明,WS2层厚度低于0.8 nm时,六方结构的WS2在CrAlN的模板作用下转变为B1-NaCl型面心立方结构并与CrAlN层发生共格外延生长,使薄膜得到强化,在WS2层厚度为0.8 nm时,薄膜硬度和弹性模量达到最大,分别为37.3和341.2 GPa。随着WS2层厚度的进一步增加,WS2又转变回六方结构,使薄膜共格外延生长结构破坏,结晶度降低,耐磨性增强,硬度和弹性模量减小。CrAlN/WS2纳米多层膜的摩擦系数均在0.2~0.3之间,远低于单层CrAlN的摩擦系数的0.6,磨损率亦明显减小。获得了综合力学性能优异的CrAlN/WS2纳米多层膜。

CrAlN/WS2纳米多层膜;微观结构;力学性能;共格外延生长

0 引 言

机械制造业的飞速发展,对材料的表面性能提出了越来越高的要求,不仅要求其具有较高的硬度、耐腐蚀性能,更要求其具有较高的耐摩擦磨损性能,以满足越来越苛刻的工程服役环境。超硬薄膜能改善材料的表面性能,减少与工件的摩擦和磨损,提高材料表面硬度、韧性、耐磨性和高温稳定性,大幅度增加涂层产品的使用寿命[1-3]。它的发展适应了现代制造业对金属切削刀具的高技术要求,引起了刀具材料和性能的巨变,可被广泛应用于机械制造、汽车工业、模具工业、航空航天等领域。

纳米多层膜是一种典型的超硬薄膜,1970年J.S. Koehler[4]首先提出了纳米多层膜的概念,它是由两种或两种以上具有不同成分或结构的材料在薄膜生长方向上以纳米量级相互交替沉积而形成的多层结构。J.S. Koehler[4]认为纳米多层膜每一调制层的厚度足够小,这样位错源就很难在层内开动,因此纳米多层膜的强度会得到很大的提高,产生硬度异常升高的“超硬效应”。1977年,Yang等[5]首先在对Au-Ni和Cu-Pd纳米多层膜中发现硬度和模量异常升高的效应,证实了Koehler的理论。1987年,Helmersson等[6]在TiN/VN纳米多层膜中发现了硬度超过50 GPa的超硬效应,显示出纳米多层膜的巨大研究价值和应用前景。近年来的研究发现,纳米多层膜出现超硬效应时存在着两层交替沉积生长的“模板效应”[7]。在此效应下,两种不同晶体结构调制层中的一层会在另一层的“模板效应”下转变为与另一层晶体结构相同的亚稳相,从而实现两调制层的共格生长。另外,“模板效应”不仅可以使两种不同结构的晶体调制层实现共格外延生长,而且还可使非晶体在与晶体组成的纳米多层膜中实现晶体化。利用“模板效应”制备超硬纳米多层膜已成为超硬薄膜材料研究的一个热点。

本文选择CrAlN作为模板层,因为其不仅具有较高的硬度、抗高温氧化性能、耐蚀性和耐磨性,还具有面心立方的晶体结构。WS2具有层状结构,属于六方晶系,作为一种优良的固体润滑材料,在超固体润滑领域具有很高的应用价值,特别是在减小微机械电子系统以及航天航空工业中的摩擦磨损、提高其使用性能和寿命方面具有很广阔的应用空间[8-9]。当面心立方结构的CrAlN与六方结构的WS2组成纳米多层膜时,通过优化其调制周期,使WS2在某一调制周期发生六方结构向面心立方结构的转变,使纳米多层膜产生“超硬效应”,同时,研究WS2作为调制层发生的结构转变对纳米多层膜摩擦磨损性能的影响。将WS2引入纳米多层膜,不仅能拓宽纳米多层膜的材料体系,更期望能改善纳米多层膜的综合性能,使其不仅具有高的硬度,还能够获得优异的耐摩擦磨损性能。

1 实 验

1.1 薄膜的制备

CrAlN/WS2纳米多层膜采用中科院沈阳科学仪器研制中心有限公司生产的 JGP-450 型磁控溅射系统。直流阴极控制CrAl靶,射频阴极控制WS2靶,CrAl靶为Cr和Al原子比50%∶50%的复合靶材,CrAl靶和WS2靶尺寸均为Ø75 mm×3 mm,基体采用尺寸为35 mm×25 mm×0.5 mm的单晶硅片。首先,将经抛光处理后的基体送入超声波清洗机,依次用丙酮和无水乙醇以 15~30 kHz超声频率分别进行超声波清洗15 min后烘干;然后,将超声波清洗后的基体装进真空室,抽真空到优于 3×10-3Pa 后通入Ar气,维持真空度4 Pa,用功率为100 W射频电源对基体进行离子轰击30 min进行离子清洗;再将经离子清洗后的基体置入多靶磁控溅射仪中,当真空室内的本底真空度优于3×10-3时,向真空室内通入高纯度的Ar进行20 min的预溅射清洗靶材;最后通入高纯度的N2和Ar混合气进行反应溅射,N2的气流量为5 mL/min,Ar的气流量为38 mL/min,溅射气体的工作气压为4×10-1Pa,CrAl靶的溅射功率为120 W,WS2靶的溅射功率为80 W。

通过设置电脑控制系统,让基片架公转,使基片依次正对CrAl靶和WS2靶来获得CrAlN/WS2纳米多层膜,其结构示意图如图1所示,基片公转的同时自转以获得均匀生长的纳米多层薄膜;通过精确控制硅基片在CrAl靶和WS2靶上方的停留时间来控制薄膜的调制周期。在本研究中,硅基片在CrAl靶上方的溅射时间为16 s,在WS2靶上方的溅射时间分别2,3,4,5和6 s,溅射周期为200。为进行对比,也制备了相同条件下的单层CrAlN薄膜,薄膜的总厚度为1.5~2 μm。

图1 CrAlN/WS2纳米多层膜的结构示意图

Fig 1 Schematic illustration of CrAlN/WS2nanomultilayered film

1.2 薄膜的表征

CrAlN/WS2纳米多层膜采用D8 Advance型X射线衍射仪(德国 Bruker公司生产)进行物相组成分析,采用Cu K 辐射(λ=0.15406 nm)进行测量,测量范围20~90°。薄膜的微观组织用Tecnai G2 F30型高分辨透射电子显微镜(美国 FEI公司)进行观察,加速电压为300 kV。薄膜的硬度采用NANO Indenter G200型纳米压痕仪(美国 Agilent公司)进行测量,其中压头为Berkovich压头,通过精确记录压入深度随载荷的变化,得到加载卸载曲线,用Oliver-pharr模型[10]计算出材料的硬度。压入深度约为100 nm,该深度小于薄膜厚度(1.5~2 μm)的1/10以消除基体对薄膜硬度的影响,每个样品测量16个点,取变异系数(%COV)在10%以内的数据平均值为最终的硬度值。薄膜的摩擦系数采用HSR-2M 涂层摩擦磨损试验机(兰州中科凯华科技开发有限公司)进行测试,摩擦幅材料为GCr15钢球,施加载荷为5 N,运行速度为200 r/min,往复长度为5 mm,测试时间为5 min。摩擦实验结束后,采用扫描电子显微镜(SEM)观察磨痕轮廓和磨痕形貌,用电子天平称量磨损前后样品的质量差来计算磨损率,磨损率计算公式[11]为

(1)

式中,V表示磨痕的磨损体积,mm3;F表示摩擦实验的法向载荷,N;L表示摩擦全长行程,m。

2 结果与讨论

2.1 WS2层厚度对CrAlN/WS2纳米多层膜微观结构的影响

图2为不同WS2层厚度的CrAlN/WS2纳米多层膜XRD图谱,实验首先在相同的制备条件下沉积WS2薄膜1 h,然后测量其厚度,计算得到WS2薄膜的沉积速率为0.2 nm/s,本文设计硅基片在WS2靶上方的溅射时间分别2,3,4,5和6 s,经过计算其WS2层厚度(tWS2)分别为0.4,0.6,0.8,1.0和1.2 nm,已标于图2相应的XRD谱线上。

图2 不同WS2层厚度的CrAlN/WS2纳米多层膜XRD图谱

Fig 2 XRD patterns of CrAlN/WS2nanomultilayered films with different WS2layer thickness

由图2可见,CrAlN单层膜和CrAlN/WS2纳米多层膜主要组成相都为B1-NaCl型的CrN相,并没有检测到WS2相及其它物相,推测这与WS2层厚度较薄有关。CrAlN单层膜和CrAlN/WS2纳米多层膜均出现较强的(111)和(200)衍射峰,表现出明显的择优取向。随着WS2层厚度的增加,CrAlN/WS2纳米多层膜(111)和(200)衍射峰逐渐增强,并且在WS2厚度为0.8 nm时,达到极大值,表明此时CrAlN/WS2纳米多层膜的结晶度最高;随着WS2层厚度的进一步的增加,(111)和(200)衍射峰逐渐减弱,表明CrAlN/WS2纳米多层膜结晶度降低。由此可以推断,当WS2层厚度小于0.8 nm时,六方结构的WS2层逐渐转变为面心立方结构,并与CrAlN模板层发生共格外延生长,提高了CrAlN/WS2纳米多层膜的结晶度,故薄膜的衍射峰逐渐增强。当WS2的厚度超过0.8 nm时,模板效应逐渐减弱并消失,共格外延生长结构破坏,故纳米多层膜的结晶度降低,衍射峰也随之逐渐减弱。

为了验证上述推论,对WS2厚度为0.8 nm的CrAlN/WS2纳米多层膜的截面进行HRTEM观察,其显微组织示于图3。图3(a)为低倍下的薄膜形貌图像,可以很明显看出CrAlN/WS2纳米多层膜具有柱状晶结构,柱状晶宽度为几十纳米;图3(b)为中倍下的薄膜形貌图像,可以看出形成了良好的纳米多层结构,其调制界面清晰;图3(c)为高倍下的薄膜形貌图像,根据质厚衬度原理可知,其中深色宽条纹为CrAlN层,浅色窄条纹为WS2层,可测得CrAlN层和WS2层厚度分别为5和0.8 nm,这与实验设计预期值是一致的,另外可以看出晶格条纹连续穿过了多个调制层界面,说明WS2已不是原来的六方结构,而是已经在CrAlN层的模板作用下转变为面心立方结构并且与CrAlN层发生共格外延生长,二者形成互促作用,从而使CrAlN/WS2纳米多层膜的衍射峰明显升高,这与上述XRD的分析结果是一致的,从而验证了上述推论。这种微结构转变在很多其它晶体/晶体型[12-15]的纳米多层膜中也有所体现,如纳米多层膜TiN/AlN[12]、CrN/NbN[13]和VC/AlN[14],其中六方结构的AlN和NbN 在一定厚度下会在面心立方结构的TiN、CrN和VC模板作用下转变为面心立方结构并与其发生共格外延生长,从而使纳米多层膜结晶度升高。

图3 CrAlN/WS2纳米多层膜(tWS2=0.8 nm)的截面HRTEM像

Fig 3 Cross-sectional HRTEM images of CrAlN/WS2nanomultilayered film with WS2layer thickness of 0.8 nm

纳米多层膜中调制层发生结构转变并与模板层形成共格外延生长的模板效应可以由能量最小化的热力学条件来解释,单位WS2层的总能量可以表示为[15]

ET=(EB+ES)t+Ei

(2)

式中,EB为新沉积层无应力状态下的体积自由能,ES为共格应变能,Ei为界面能,t为WS2的厚度。初期沉积时,t→0,Ei为ET的主要部分,由于形成共格结构将使Ei取得最小值,因此WS2层将转化为与CrAlN一致的面心立方结构并与之形成共格界面,发生共格外延生长,从而降低体系的能量。然而随着WS2层厚度的增加,由于亚稳相的体积能大于稳定态的体积能,并且两层的共格界面能也随之增大,亚稳相在厚度超过某一临界值后又转变为以稳定态生长,多层膜的共格结构因而遭到破坏。纳米多层膜微观结构的转变必然会引起其力学性能的变化。

2.2 WS2层厚度对CrAlN/WS2纳米多层膜硬度和弹性模量的影响

图4为CrAlN/WS2纳米多层膜硬度和弹性模量随WS2层厚度的变化关系图。相同条件下CrAlN单层的硬度和弹性模量分别为28.7和382 GPa,当WS2厚度增到为0.4 nm时,CrAlN/WS2纳米多层膜硬度和弹性模量分别下降至26.7和248 GPa,随着WS2层厚度的增加,纳米多层膜硬度和弹性模量逐渐增加,当WS2厚度为0.8 nm时,达到最大值分别为37.3和341.2 GPa。WS2层厚度进一步增加,纳米多层膜硬度和弹性模量逐渐减小。由此可知,CrAlN/WS2纳米多层膜调制周期对其力学性能影响显著。

图4 CrAlN/WS2纳米多层膜硬度和弹性模量随WS2层厚度的变化

Fig 4 Variation of the hardness and elastic modulus of CrAlN/WS2nanomultilayered films with change of WS2layer thickness

薄膜的力学性能的变化与其微观结构演变密切相关,随着WS2层厚度的初始增加,薄膜由CrAlN单层膜变为CrAlN/WS2纳米多层膜,薄膜的硬度降低,这是因为当WS2插入层厚度较薄时,不仅破坏了CrAlN单层膜的柱状晶生长结构,而且此时纳米多层膜尚未形成完善的共格外延生长结构,结晶度较低,未能产生强化效果,故薄膜硬度降低。随着WS2层厚度的进一步增加,六方结构的WS2在CrAlN层的模板作用下转变为B1-NaCl型结构并与CrAlN层发生共格外延生长,结晶度增加,薄膜的硬度和弹性模量逐渐升高,产生超硬效应。然而,当WS2层厚度超过0.8 nm时,WS2层不能保持面心立方结构从而又转变回六方结构,CrAlN/WS2纳米多层膜的共格界面被破坏,结晶度降低,硬度和弹性模量随之下降。

对于纳米多层膜的致硬机制可以用几种理论来解释,诸如模量差理论[17]、交变应力场理论[18]和Hall-Petch[19]公式。根据Koehler基于两种金属共格外延生长的结构模型提出的模量差理论,由于CrAlN层和WS2层的剪切模量不同,当位错穿过纳米多层膜中CrAlN层和WS2层形成的共格界面时,将受到界面对位错的排斥作用,即界面对位错的镜像力,从而阻碍位错运动,使CrAlN/WS2纳米多层膜硬度升高。两层的模量差越大,界面对位错的镜像力越大,对位错的阻碍作用越强,从而纳米多层膜的强化作用就越突出。剪切模量G可以表示为

G=E/2(1+V)

(3)

式中,E为弹性模量,V为泊松比。根据之前纳米压痕仪测试结果,ECrAlN=307.8 GPa,EWS2=90 GPa,泊松比V=0.25,因此得出GCrAlN=123.12 GPa,GWS2=36 GPa。因此,纳米多层膜中硬度和弹性模量的增加可以由模量差造成的强化效应来解释。根据Kato等提出交变应力场理论,由于晶格错配的存在,位错从受拉应力的调制层穿过界面进入到受压应力的模板层时,将受到阻碍,从而使纳米多层膜得到强化。根据之前的XRD分析结果,当WS2层厚度为0.8 nm时,CrAlN和WS2层形成共格外延生长结构,由于两层材料晶格常数不同,晶格常数较小的CrAlN将受到拉应力,而晶格常数较大的WS2将受到压应力,因此在纳米多层膜的生长方向上将形成交变应力场,使位错在由受拉应力的CrAlN层穿过界面进入到受压应力的WS2层时受到阻碍,从而使薄膜得到强化,硬度升高。

模量差理论和交变应力场理论均认为纳米多层膜中两层之间形成共格外延生长结构是其产生强化的先决条件,而随着WS2层厚度的进一步增加,WS2层厚破坏了CrAlN层和WS2层之间的共格外延生长结构,因此薄膜不再具有产生强化效果的结构条件,强化效应消失,硬度随之下降。

2.3 WS2层厚度对CrAlN/WS2纳米多层膜摩擦磨损性能的影响

图5为CrAlN/WS2纳米多层膜摩擦系数随WS2层厚度的变化关系图。由图5可知,CrAlN单层膜的摩擦系数为0.6,CrAlN/WS2纳米多层膜的摩擦系数随着WS2层厚度的增加先增加后降低,当WS2层厚度为0.8 nm时,多层膜摩擦系数达到最大值0.28。

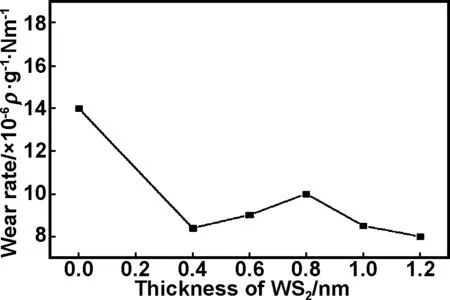

图6为CrAlN/WS2纳米多层膜磨损率随WS2层厚度的变化关系图。由图6可知,CrAlN单层膜的磨损率明显高于CrAlN/WS2纳米多层膜,纳米多层膜的磨损率随着WS2层厚度的增加亦先增加后降低,当WS2层厚度为0.8 nm时,达到最大。

图5 CrAlN/WS2纳米多层膜摩擦系数随WS2层厚度的变化

Fig 5 Variation of the friction coefficient of CrAlN/WS2nanomultilayered films with the change of WS2layer thickness

图6 CrAlN/WS2纳米多层膜磨损率随WS2层厚度的变化

Fig 6 Variation of the wear rate of CrAlN/WS2nanomultilayered films with the change of WS2layer thickness

CrAlN单层膜为立方结构,而WS2具有层状结构,属于六方晶系,一方面层与层之间的S原子结合较弱的范德华力提供了极低的剪切强度,从而赋予其易于滑动的特性,另一方面W原子与S原子之间的较强的结合键赋予其较好的承载能力,因此具有较低的摩擦系数[19-20],具有此结构模型的还有MoS2[21]、AlN[22]和NbN[23]等,故层状六方晶系的WS2等的摩擦性能要远好于立方结构的CrAlN。随着WS2层厚度的初始增加,CrAlN单层的立方结构被破坏,CrAlN/WS2纳米多层膜的摩擦系数比CrAlN单层明显降低,磨损率亦明显减小;随着WS2厚度的增加,WS2单层在CrAlN模板层的作用下转变为B1-NaCl型立方结构,并与模板层形成共格外延生长结构,其自身的六方结构被破坏,故摩擦系数升高,磨损率增大,耐摩性相对减弱,WS2层为0.8 nm时,纳米多层膜共格生长结构最强,耐摩性相对最弱,摩擦系数和磨损率分别为0.28,1.0×10-5;随着WS2层厚度的进一步增加,WS2层破坏了纳米多层膜的共格外延生长结构,模板效应逐渐减弱,WS2层又转变回六方结构,摩擦系数逐渐降低,磨损率减小,耐磨性逐渐增强。这与上述微观结构的分析结果是一致的。

图7为不同WS2层厚度的CrAlN/WS2纳米多层膜的磨痕SEM图,由图7(a)可知,CrAlN单层膜的磨痕处出现犁沟和脆性剥落磨屑,呈现剥落磨损特征。在摩擦过程中,外界力将诱发磨痕处衍生微裂纹,当裂纹扩展到临界长度时,将出现薄膜从基体上剥落现象。而CrAlN/WS2纳米多层膜中这种缺陷则明显改善,如图7(b)-(d),WS2层厚度为0.8 nm纳米时,相对较差,但对于CrAlN单层膜已大大改善。

图7 不同WS2层厚度的CrAlN/WS2纳米多层膜的磨痕SEM图

Fig 7 SEM micrographs of worn track for CrAlN/WS2nanomultilayered films with different WS2layer thickness

综合以上分析可知,CrAlN/WS2纳米多层膜的摩擦系数都在0.2~0.3之间,远低于CrAlN单层膜的摩擦系数的0.6,磨损率亦明显小于CrAlN单层膜。WS2层的插入显著地增强了CrAlN/WS2纳米多层膜的耐摩擦磨损性能。因此,将WS2引入纳米多层膜,拓宽了纳米多层膜的材料体系,使其不仅具有更高的硬度,还获得了良好的耐摩擦磨损性能,综合力学性能显著提高。

3 结 论

采用磁控溅射沉积系统,反应沉积了不同WS2层厚度的CrAlN/WS2纳米多层膜,研究了不同调制周期的CrAlN/WS2纳米多层膜的微观结构、硬度和摩擦磨损性能,得到如下结论:

(1) 随着WS2层厚度的初始增加,薄膜由CrAlN单层膜变为CrAlN/WS2纳米多层膜,此时WS2层厚度较薄,不仅破坏了CrAlN单层膜的柱状晶生长结构,而且纳米多层膜尚未完全形成共格外延生长结构,结晶度较低,未能产生强化效果,故薄膜硬度降低;六方结构的WS2层破坏了CrAlN的面心立方结构及柱状晶生长结构,摩擦系数降低。

(2) 当WS2层厚度低于0.8 nm时,随着WS2层厚度的增加,六方结构的WS2层在CrAlN层的模板效应下转变为B1-NaCl结构,并与CrAlN层发生共格外延生长,即在CrAlN/WS2纳米多层膜存在模板效应和互促效应,使纳米多层膜得到强化,耐磨性稍有减弱。因此,随WS2层厚度的增加,硬度、弹性模量和摩擦系数逐渐升高,在0.8 nm时,硬度、弹性模量和摩擦系数达到最大,分别为37.3,341.2 GPa和0.28。

(3) 当WS2层厚度超过0.8 nm时,随着其厚度的进一步增加,WS2不能维持fcc结构,又转变为六方结构,CrAlN层和WS2层之间的共格界面被破坏,薄膜的结晶度降低,耐磨性增强,硬度、弹性模量和摩擦系数下降至31.1,308.8 GPa和0.22。总之CrAlN/WS2纳米多层膜不仅硬度高,而且摩擦性能改善,获得了比CrAlN单层更加优异的综合力学性能。

[1] Xu Binshi, Liu Shican, Liang Xiubing. Progress and prospect of Nano-materials surface engineering [J]. Chinese Journal of Mechanical Engineering, 2003, 39(10): 21-26.

[2] Ziebert C, Ulrich S. Hard multilayer coatings containing TiN and/or ZrN: a review and recent progress in their nanoscale characterization [J]. Journal of Vacuum Science and Technology A, 2006, 24(3): 554-583.

[3] Mayrhofer P H, Mitterer C, Musil J. Structure-property relationships in single-and dual-phase nanocrystalline hard coatings [J]. Surface and coatings Technology, 2003, s 174-175(3): 725-731.

[4] Koehler J S. Attempt to design a stronge solid [J]. Physical Review B, 1970, 2: 547-551.

[5] Yang W M, Tsakalakos T, Hilliard J E. Enhanced elastic modulus in composition-modulated gold-nikel and copper-palladium foils [J]. Journal of Applied Physics, 1977, 48: 876-879.

[6] Helmersson U, Todorova S, Barnett S A, et al. Growth of single-crystal TiN/VN stained-layer superlattice with extremely high mechanical hardness [J]. Journal of Applied Physics, 1987, 62(2): 481-484.

[7] Kong Ming, Yue Jianling, Li Geyang. Research development of hard ceramic nanomultilayer films [J]. Journal of Inorganic Material, 2010, 25(2): 113-119.

[8] Zhu Lina, Wang Chengbiao, Wang Haidou,et al. Microstructure and tribological properties of WS2/MoS2multilayer films [J]. Applied Surface Science, 2012, 258(6): 1944-1948.

[9] Wong K C, Lu X, Cotter J, et al. Surface and friction characterization of MoS2and WS2third body thin films under simulated wheel/rail rolling-sliding contact [J]. Wear, 2008, 264(s 7-8): 526-534.

[10] Oliver W C, Pharr G M J. An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation [J]. Journal of Materials Research, 1992, 7(6): 1564-1583.

[11] Quan X, Sun J Y, Weng L J. Tribological properties of WS2film/liquid lubricants composite lubrication system[J]. Tribology, 2014, 34(6): 665-672

[12] Mei F H, Shao N, Dai J W, et al. Coherent growth and superhardness effect of AlN/TiN nanomultilayers [J]. Materials Letters, 2004, 58(s27-28): 3477-3480.

[13] Reinhard C, Ehiasarian A P, Hovsepian P E. CrN/NbN superlattice structured coatings with enhanced corrosion resistance achieved by high power impulse magnetron sputtering interface pretreatment [J]. Thin Solid Films, 2007, 515(7): 3685-3692.

[14] Li Guanqun, Li Yuge, Li Geyang. Crystallization of amorphous AlN and superhardness effect in VC/AlN nanomultilayers [J]. Thin Solid Films, 2012, 520(6): 2032-2035.

[15] Barshilia H C, Deepthi B, Rajam K S. Stabilization of tetragonal and cubic phases of ZrO2in pulsed sputter deposited ZrO2/Al2O3and ZrO2/Y2O3nanolayered thin films [J]. Journal of Applied Physics, 2008, 104(11): 113532.

[16] Kim I M, Li Quan, Marks L D, et al. Critical thickness for transformation of epitaxially stabilized cubic AlN in superlattices [J]. Applied Physics Letters,2001, 78(7): 892-894.

[17] Koehler J S. Attempt to design a strong solid [J]. Physical Review B, 1970, 2(2):547-551.

[18] Kato Masaharu, Mori T, Schwartz L H. Hardening by spinodally modulated structure [J]. Acta Metallurgica, 1980, 28(3): 285-290.

[19] Anderson P M, Li C. Hall-Petch relations for multilayered materials [J]. Nanostructured Materials, 1995, 5(3): 349-362.

[20] Watanabe S, Noshiro J, Miyake S. Friction properties of WS2/MoS2multilayer films under vacuum environment[J]. Surface and Coatings Technology, 2004, s 188-189(11): 644-648.

[21] Ye M, Zhang G, Ba Y, et al. Microstructure and tribological properties of MoS2+Zr composite coatings in high humidity environment[J]. Applied Surface Science, 2016, 367: 140-146.

[22] Hsu W F, Kao H L, Lin Z P. Investigation of AlN thin film growth on MgO(111) substrates using low temperature helicon sputtering system[J]. Journal of Crystal Growth, 2016, 436: 46-50.

[23] Zhang K, Balasubramanian K, Ozsdolay B D, et al. Growth and mechanical properties of epitaxial NbN(001) films on MgO(001)[J]. Surface and Coatings Technology, 2016, 288: 105-114.

LIU Xinkuan1, CHEN Xiaohong1, HE Daihua1

Study on microstructure and mechanical properties of CrAlN/WS2nanomultilayered films

LIU Jingjing1, LI Wei1,2, MENG Jia2, LIU Ping1, ZHANG Ke1, MA Fengcang1,

(1. School of Materials Science and Engineering, University of Shanghai for Science and Technology,Shanghai 200093, China;2. Key Laboratory of Special Inorganic Coatings, Chinese Academy of Sciences, Shanghai 200050, China)

CrAlN/WS2nanomultilayered films with different modulation periods were synthesized on Si substrate by reactive magnetron sputtering. The influences of modulation periods on microstructure and mechanical properties were investigated by X-ray diffraction (XRD), high-resolution transmission electron microscopy (HRTEM), nano-indentation techniques and coating friction-wear testing machine,scanning electron microscope(SEM). The results indicated that, when WS2layer thickness was less than 0.8nm, hexagonal-structured WS2layers were forced to transform to B1-NaCl structure under the template effect of CrAlN layers and grew epitaxially with CrAlN layers, resulting in enhancement of mechanical properties. The maximum hardness and elastic modulus could respectively reach 37.3 and 341.2 GPa when WS2thickness was 0.8nm. With further increase of WS2layer thickness WS2layer could not keep fcc structure and transformed to hexagonal-structure, making epitaxial growth structure broken and leading to the decrease of hardness and elastic modulus. The friction coefficient of CrAlN/WS2nanomultilayered films was 0.2-0.3, much lower than that of monolithic CrAlN film, and the wear rate obviously decrease, suggesting that the insertions of WS2layers greatly improved the friction and wear resistance of CrAlN/WS2nanomultilayered films.

CrAlN/WS2nanomultilayered films; microstructure; mechanical properties; coherent epitaxial growth

1001-9731(2016)12-12118-06

国家自然科学基金资助项目(51471110);中国科学院特种无机涂层重点实验室开放课题资助项目(KLICM-2013-04)

2016-03-10

2016-07-26 通讯作者:李 伟,E-mail: liwei176@usst.edu.cn

刘京京 (1988-),女,河南安阳人,在读硕士;师承李伟副教授,从事超硬薄膜方向的研究。

TG174

A

10.3969/j.issn.1001-9731.2016.12.019