身管内膛参数化模型及其磨损有限元模型的生成方法

丁传俊, 张相炎, 刘宁

(南京理工大学 机械工程学院, 江苏 南京 210094)

身管内膛参数化模型及其磨损有限元模型的生成方法

丁传俊, 张相炎, 刘宁

(南京理工大学 机械工程学院, 江苏 南京 210094)

为了精确地建立磨损内膛有限元模型,提出分片拼接法,建立身管内膛的参数化实体模型;提出节点偏移法,构建磨损程度不同的内膛有限元模型;通过搭建磨损内膛的弹炮耦合模型,并计及磨损内膛体积增大量,采用热固耦合有限元法分析了火炮内弹道膛压和弹丸初速的退化过程。通过对比仿真结果和实验数据,验证了上述建模方法的正确性。该研究不仅对身管的设计和分析具有参考意义,也可以为火炮内弹道的性能退化提供评估方法。

兵器科学与技术; 内膛; 实体模型; 有限元模型; 弹炮耦合; 内弹道; 磨损

0 引言

火炮发射过程中,身管和弹丸的耦合作用对其随后外弹道过程有着重要的影响。由于发射时身管内膛表面要承受高温高压燃气的烧蚀、冲刷和弹带的挤压、摩擦等作用,多发射击后身管内膛将会出现磨损。这种几何尺寸上的退化将会导致后续发射过程中内膛压力异常、弹丸初速下降、弹丸飞行不稳定等现象,从而使火炮的战术技术指标下降[1-2]。

近年来,国内外多位学者对弹炮耦合过程及弹炮耦合退化内弹道进行了研究,并取得了许多有价值的研究成果。文献[3-4]基于分割策略将身管分为多段,采用映射扫描和拼接的方法,建立身管有限元模型并研究了弹炮接触模型;文献[5-6]通过建立身管、坡膛模型,基于有限元软件Abaqus研究了弹炮耦合模型;文献[7-9]基于梁理论,研究了刚性弹丸的轴向运动对身管振动的影响;文献[10]通过建立陶瓷内膛热力耦合有限元模型,研究了陶瓷内膛的弹炮耦合内弹道模型;文献[11-12]通过统计身管磨损数据研究了身管磨损量和内弹道性能退化之间的关系,并建立二者之间的多项式模型;文献[13]通过观察弹带材料的表层组织,探讨了弹带膛内热软化机理。

然而,当前弹炮耦合研究中至少有两个难点没有得到很好解决:1)身管内膛的实体模型和有限元模型难以精确地建立,其原因在于膛线作为空间螺旋体,其深度和膛线的轴向长度相差很大;2)内膛磨损量沿身管轴向分布不均且量值较小,若先建立实体模型则难以高效地建立磨损身管的有限元模型。

有鉴于此,本文基于某小口径自动炮身管的实际尺寸,利用Python语言编制了该炮身管内膛的简化型实体模型,并在有限元程序中生成其有限元模型;通过统计该型自动炮内膛实际磨损量,使用Python语言编写了内膛有限元网格节点偏移程序,实现了磨损内膛有限元模型的构造;基于经典内弹道方程,通过编写推力子程序、摩擦力子程序,使用商用有限元软件Abaqus计算了该身管的热力耦合型内弹道过程;综合以上成果并将内膛体积扩大量计算公式整合到内弹道子程序中,计算了该型自动炮的退化内弹道参数并解释了内弹道性能退化的原因。

1 身管参数化建模

研究当前身管有限元模型的构造过程发现,大多数研究人员首先使用三维建模软件(UG、SolidWorks等)建立身管的实体模型,然后将实体模型导入到网格软件中,根据需要进行模型简化后再进行网格划分等前处理工作。由于软件兼容性问题,三维实体模型导入网格软件后经常会发生精度问题,导致膛线这类实体构造失败。例如,在文献[14]中先使用Matlab计算了膛线控制点的坐标,然后将点坐标导入建模软件中生成膛线的多段曲线,再将此曲线导入到有限元前处理软件Hypermesh中,通过建立膛线截面并沿上述多段曲线扫描生成了单根膛线的有限元模型。本质上来说这种方法跳过了实体模型导入网格前处理软件这一步骤,但操作过程比较复杂。

商用有限元软件Abaqus内嵌了Python程序语言,使用该语言不仅可以快捷地调用Abaqus前后处理命令,还可以自行编制其他命令以实现Abaqus没有的功能,这就为复杂模型的构造提供了可能。因此,本文提出一种在Abaqus内部利用Python语言参数化建模的方法,使用这种方法在构造身管时可以先不考虑坡膛和膛线起始部,其思路如下:

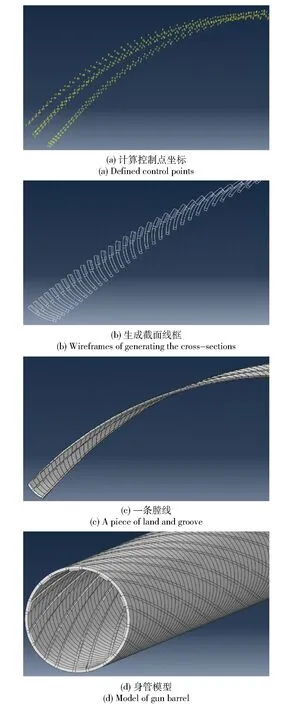

1)在建模模块中,根据身管内膛阳线和阴线的具体参数使用(1)式计算身管截面控制点的空间坐标(见图1(a)):

(1)

式中:Rc和Rb分别为内膛控制点半径(阳线和阴线)和身管外壁控制点半径;α0为控制点的初始定位角;θ为膛线的缠角;M为常数,用来控制身管的几何精度,在当前研究中设定为120(每100 mm身管在长度上将划分120个构建线框截面);i(i= 0, 1, 2,…,Lx×M) 是构建线框截面的次序,Lx为身管的轴向长度(单位为mm,从内膛圆柱部算起)除以100.

图1 身管建模过程Fig.1 Modelling process of gun barrel

2)使用圆弧和直线连接以上点的坐标,生成身管内膛的线框截面,共计(Lx×M)个(见图1(b))。

3)在两个截面之间建立直线或者样条曲线,并沿该线拉伸截面创建放样实体,共计(Lx×M-1)个(见图1(c))。

4)将创建的实体导入到Abaqus的装配模块,旋转复制N份(条)并做布尔融合运算生成身管(见图1(d))。整个建模过程如图1所示,编程人员可以自行改变基本参数以建立任意尺寸、缠角和膛线数量的身管,还可以根据需要修改代码建立渐速膛线和混合膛线身管。

图2即为使用该方法建立的23 mm (10条膛线,螺旋角7.16°)和130 mm (40条膛线,螺旋角6.0°)身管内膛实体模型,从图2中可以看出,由于模型中的各个独立分段在几何形式上保持一致,所以可以使用结构化网格方法直接生成身管的有限元模型且网格质量较高。事实上这种方法可以称为“分段拼接法[4]”,但基于参数化建模的思维,使该方法不仅可以提高建模精度和自由度,还可以为后续网格的生成提供便利。实践发现,参数M设定的越大(默认值为120),身管实体模型精度越高,但运算时间也会相应增加。

图2 身管三维实体模型Fig.2 3D solid model of gun barrel

2 磨损身管有限元模型的构造策略

在研究退化内弹道的过程中,本文根据多根身管的内膛测量结果(测量起点为内膛圆柱部,结果如图3所示),分析了身管磨损的4个不同阶段并得到如下结论:1)身管磨损后其内膛几何尺寸发生变化,不仅沿身管轴向上磨损量分配不均,而且阳线和阴线的磨损量也不一样;2)由于磨损量只是膛线深度的几分之一,甚至有些地方没有磨损,因此无法高效地构造实体模型并建立磨损身管的有限元模型。同时本文发现,由于建模方法上的限制,大多数研究人员虽然能够准确地测量身管各个区段的磨损量,但是在计算时只考虑磨损最大处的磨损量(文献[12]称该点为磨损特征点)。事实上,由于身管磨损后内弹道的起始条件已经发生变化,如果只将磨损最大处的磨损量纳入计算,其计算结果不具有较强的说服力。

图3 内膛阳线和阴线的直径Fig.3 Land and groove diameters of gun bore

因此,本文基于已建立的标准内膛实体模型和有限元模型,使用Python语言编程构造了多根磨损程度不同的身管有限元模型,其思路如下:

图4 节点偏移流程Fig.4 Flow chart of node-offset algorithm

1)统计多根身管的磨损量,并建立内膛磨损量数据集W(d,n,P),其中d代表阳线或者阴线的直径,n为射击发数,P为内膛圆柱部起点和该节点之间的距离;

2)建立内膛表面的阳线和阴线节点集合S,建立搜索球,使用搜索半径R搜索表面节点集S下方的其他节点,并计算磨损方向矢量(即节点偏移矢量);

3)根据磨损数据集中数据计算该表面节点的磨损量(偏移量),然后决定是偏移或是删除该节点,其中针对集合S中任意节点P1(以及P1下面的节点P2、P3)的详细操作过程可由图4表示。

由于坡膛和膛线起始部都是基于去除材料法加工得到的,因此可采用上述方法构造无磨损身管的有限元模型,图5即为使用该方法构造的身管内膛网格模型。有必要说明的是,经过多次实验发现,上述构造策略使用0.8倍的节点间距作为节点删除判据,可以防止生成很狭长的“薄层”网格和防止网格发生扭曲,因此该方法可以称为具有自适应特性的“节点偏移法”。图6为使用节点偏移法生成的4个磨损程度不同的身管内膛有限元模型。

图5 节点偏移法生成的无磨损内膛有限元模型Fig.5 FE model of gun bore (without wear) based on node-offset algorithm

图6 4个磨损阶段的内膛有限元模型Fig.6 FE model of gun bore in four wear phases

3 磨损身管弹炮热力耦合有限元模型的建立

根据23 mm航空自动炮弹丸的实际尺寸,本文对其进行必要的简化后结合上文构造的身管分别建立了标准弹炮耦合模型和4个身管磨损程度不同的弹炮耦合模型。

3.1 基本假设

1)弹带为各向同性材料,且热物理性能参数(比热容、热导率、弹性模量)随温度变化而变化;

2)弹带为弹塑性体,屈服强度服从Mises屈服准则,弹体为弹性体,身管设定刚体限制以节省计算成本;

3)弹丸、弹带和身管初始温度恒定(25 ℃),且不考虑弹带的自由对流换热和辐射放热;

4)身管磨损后,内膛截面保持几何上的对称性。

3.2 有限元模型

内膛部分由坡膛、膛线构成,弹丸部分由弹体和弹带构成,弹带和坡膛之间有一定的定位间隙。其中标准模型如图7所示。弹炮耦合计算模型的相关设定和发射子程序的编写过程详见参考文献[15]。

图7 弹炮耦合有限元模型Fig.7 Assembled finite element model of projectile-barrel interaction

3.3 身管磨损后弹后空间体积增大量的计算

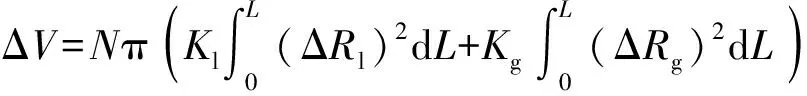

身管磨损后弹后空间比起无磨损身管有所增大,其任意时刻体积增大量ΔV可以表示为阳线和阴线断面面积增大量沿弹丸轴向位移的积分,因此ΔV的表达式为

(2)

式中:N、Kl、Kg、ΔRl、ΔRg分别为膛线数量、阳线角度系数、阴线角度系数、阳线半径增量、阴线半径增量;L为任意时刻弹丸的行程。在编程时可以使用复合辛普森法求解该表达式,并将其计算结果加到文献[15](10)式和(11)式第3式的分母中。

4 模型验证及结果分析

4.1 模型验证

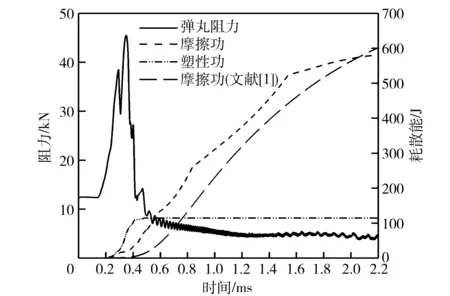

为了验证上文建模方法的准确性,本文首先在三维建模软件中对所建立的内膛实体模型进行坐标检查和尺寸测量;至于有限元模型,本文将无磨损弹炮耦合模型的计算结果和弹道炮修正结果[1]进行了对比。计算结果如图8所示,炮口速度和最大膛压分别为707.7 m/s和340.3 MPa,和弹道炮修正结果相比,最大膛压增大了6.28% (318.9 MPa) ,炮口速度减小了0.36% (710.2 m/s),且压力最大值点提前。出现这种结果的原因在于,文献[1]利用弹道炮测试值符合计算压力曲线时并没有考虑拔弹力等因素。和普通实验测试结果相比,本文模型最大膛压增大了3.8%(327.8 MPa),出膛速度只增大了0.28%(705.0 m/s)。

图8 未磨损身管的内弹道压力和弹丸速度Fig.8 Bore pressure of barrel (without wear) and projectile velocity

图9为无磨损有限元模型子程序输出的弹丸运动阻力、弹带摩擦功和塑性功。从图9可以看出:对于药筒定装式炮弹,在内弹道起始阶段弹丸的阻力基本为拔弹阻力;随着膛压的升高、弹丸逐渐前移,弹丸将同时受到拔弹阻力、弹带接触变形阻力、弹带摩擦阻力等阻力的共同作用,在0.35 ms时刻,运动阻力达到了最大值45 481.8 N. 完全挤入膛线后,弹带不再有塑性变形,运动阻力因只剩下摩擦阻力而迅速下降;弹带的塑性功在挤进完成后维持114.6 J不变,但摩擦功持续增长并达到582.9 J,和文献[1]计算结果相差4.01% (607.3 J)。文献[1]使用弹丸动能乘以一个经验系数作为摩擦功的估计值,并不能反映计算摩擦功的累积过程。而本文的计算模型充分考虑了摩擦系数随温度的变化关系、铜质弹带的摩擦剪应力上限等情况,计算精度相对更高,具体情况详见文献[15]。弹带的塑性功约为摩擦功的25%,这说明在内弹道初期塑性功是不可忽略的。

图9 弹丸运动阻力、摩擦功与塑性功Fig.9 Motion resistance, friction work and plastic work of projectile

4.2 身管内膛磨损对弹炮耦合内弹道的影响

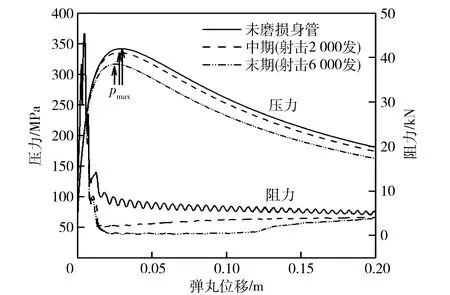

本文基于内膛尺寸的实测数据,使用上述节点偏移方法分别构造了磨损初期(射击500发)、中期(射击2 000发)、中后期(射击4 000发)、末期(射击6 000发)的身管有限元模型。由于难以找到发射数量完全相同的身管,所以同一磨损阶段各个身管磨损程度并不一致,因此在构建磨损数据集时取磨损尺寸的较大值。计算结果如图10和图11所示。

图10 身管磨损后内弹道压力和弹丸速度Fig.10 Bore pressure and projectile velocity of worn barrels

图11 膛压和阻力随弹丸位移的变化曲线Fig.11 Variation of bore pressure and projectile motion resistance with displacement of projectile

使用上述磨损身管所建立的弹炮耦合模型进行计算可以发现,和标准模型相比,4个磨损阶段最大膛压分别下降了1.08% (337.3 MPa)、1.60% (335.5 MPa)、3.95% (327.5 MPa)、7.10% (316.6 MPa),炮口速度分别下降了0.39% (702.8 m/s)、0.97% (698.7 m/s)、1.90% (692.1 m/s)、3.20% (682.5 m/s)。使用两门发射数量接近6 000发的火炮进行实验,结果显示弹丸的炮口速度分别为692.0 m/s、690.0 m/s,和寿命之初相比下降量分别为1.83%、1.82%. 本文的计算结果比实验结果大,其原因是本文在统计身管的磨损量时,取的是磨损尺寸中的较大值。最后基于以上数值分析结果,本文给出了该型自动炮的内弹道性能退化预测公式:

p(n)=-3.32×10-10n3-1.22×10-7n2-

1.87×10-3n+339.4,

(3)

v(n)=-1.63×10-10n3+1.40×10-6n2-

6.65×10-3n+707.0.

(4)

图11对比了未磨损身管、寿命中期和寿命末期身管沿弹丸移动方向上的膛压和弹丸阻力。身管磨损后最大膛压点有向炮尾移动的趋势,和标准模型相比中期和末期的最大压力点分别向炮尾方向移动了1.07 mm、3.70 mm. 身管寿命末期弹丸阻力的峰值只下降0.37% (45 313 N),但在膛压最大点附近,弹丸阻力下降明显(最大下降量为89%)。因此针对该型火炮,本文给出身管磨损后膛压和速度下降的主要原因——膛压最大点附近的烧蚀磨损使内膛尺寸扩大,从而导致了弹丸运动阻力降低、弹后空间扩大迅速,最终使得最大膛压和炮口速度降低。

基于以上无磨损模型和4个磨损模型的建模和仿真计算,并且将结果与标准内弹道、射击实验数据进行对比,验证上述建模方法和节点偏移方法的准确性。因此,本研究的下一步工作是标准化上述建模方法并统计其他身管的磨损数据,建立更为普遍的磨损量分布趋势并开展实验验证上述研究结论的准确性。

5 结论

1)基于参数化建模的思想,使用“分段拼接法”可以实现身管内膛实体模型及其有限元模型的构造,结果显示该方法具有建模速度快、精度高等特点。

2)基于内膛实测数据,使用“节点偏移法”可以生成任意磨损程度的内膛有限元模型,内膛网格即使在节点偏移之后也具有较高的质量,这显示了该方法的适应性;通过搭建弹炮耦合仿真模型,并计及磨损内膛的体积扩大量,进一步验证了该建模方法的正确性。

3)对于本文研究的火炮,内膛磨损后弹丸运动阻力的峰值下降不显著,膛压最大点附近弹丸运动阻力的大幅度减小使弹后空间迅速扩大才是导致内膛压力下降和炮口速度下降的主要原因。

References)

[1] 何志强, 黄守仁, 李载弘. 航空自动武器设计手册[M].北京: 国防工业出版社, 1991: 190-216. HE Zhi-qiang, HUANG Shou-ren, LI Zai-hong.Handbook for airborne automatic weapon design[M]. Beijing: National Defense Industry Press, 1991:190-216. (in Chinese)

[2] 丘尔巴诺夫 E B. 挤进时期内弹道学与挤进压力计算[M].杨敬荣, 译. 北京: 国防工业出版社, 1997: 115-121. Qierbarov E B. Interior ballistics and engraving force calculation during engraving of projectile[M]. YANG Jing-rong, translated. Beijing: National Defense Industry Press, 1997: 115-121. (in Chinese)

[3] 葛建立, 杨国来, 陈运生, 等. 基于弹塑性接触/碰撞模型的弹炮耦合问题研究[J]. 弹道学报, 2008, 20(3): 103-106. GE Jian-li, YANG Guo-lai, CHEN Yun-sheng, et al. A study on projectile-barrel coupling problem based on elastoplastic contact/impact model[J]. Journal of Ballistics, 2008, 20(3): 103-106. (in Chinese)

[4] 刘雷, 陈运生, 杨国来, 等. 基于接触模型的弹炮耦合问题研究[J]. 兵工学报, 2006, 27(6): 984-987. LIU Lei, CHEN Yun-sheng, YANG Guo-lai, et al. A study on the projectile- barrel coupling based on contact model[J]. Acta Armamentarii, 2006, 27(6): 984-987. (in Chinese)

[5] 樊黎霞, 何湘玥. 弹丸挤进过程的有限元模拟与分析[J].兵工学报, 2011, 32(8): 963-968. FAN Li-xia,HE Xiang-yue. Finite element simulation and process analysis of projectile entering into barrel[J]. Acta Armamentatii, 2011, 32(8): 963-968. (in Chinese)

[6] 孙河洋, 马吉胜, 李伟, 等. 坡膛结构变化对火炮内弹道性能影响的研究[J]. 兵工学报, 2012, 33(6):669-675. SUN He-yang, MA Ji-sheng, LI Wei, et al. Study on influence of bore structure on gun's interior ballistic performances[J]. Acta Armamentarii, 2012, 33(6):669-675. (in Chinese)

[7] 刘宁, 杨国来. 移动质量作用下轴向运动悬臂梁振动特性分析[J].振动与冲击, 2012, 31(3): 102-105. LIU Ning, YANG Guo-lai. Vibration property analysis of axially moving cantilever beam considering the effect of moving mass[J]. Journal of Vibration and Shock, 2012, 31(3): 102-105. (in Chinese)

[8] 苏忠亭, 徐达, 李晓伟, 等. 小口径火炮弹炮耦合动态响应有限元时程分析[J]. 振动与冲击, 2012, 31(23): 104-18. SU Zhong-ting, XU Da, LI Xiao-wei, et al. Finite-element time-history analysis for dynamic response of small-caliber guns with projectile-barrel coupling[J]. Journal of Vibration and Shock, 2012, 31(23): 104-18. (in Chinese)

[9] 陈世业, 王良明, 史伟. 基于虚拟体的身管多体动力学模型研究[J]. 弹道学报, 2012, 24(4): 62-66. CHEN Shi-ye, WANG Liang-ming, SHI Wei. Research on multi-body dynamics model of barrel based on virtual substance[J]. Journal of Ballistics, 2012, 24(4): 62-66. (in Chinese)

[10] Huang X, Garner J, Conroy P. Thermal and ballistic dynamic analyses for gun ceramic nozzles[J]. Materials and Manufacturing Processes, 2006,21 (5/6): 602-611.

[11] 刘怡昕, 王桂玉. 由炮膛磨损规律确定火炮初速减退量[J].兵工学报, 2007, 28(1): 7-9. LIU Yi-xin, WANG Gui-yu. Determination of muzzle velocity loss by law of bore wear[J]. Acta Armamentarii, 2007, 28(1): 7-9. (in Chinese)

[12] 田桂军. 内弹道烧蚀磨损及其对内弹道性能影响的研究[D]. 南京:南京理工大学, 2003: 44-62. TIAN Gui-jun. Researches on the wear and erosion of bore and its influence to interior ballistic performance[D]. Nanjing: Nanjing University of Science and Technology, 2003: 44-62. (in Chinese)

[13] 殷军辉, 郑坚, 倪新华, 等. 弹丸膛内运动过程中弹带表层热软化机理分析[J]. 弹道学报, 2012, 24(2): 106-110. YIN Jun-hui, ZHENG Jian, NI Xin-hua, et al. Mechanism analy-sis of thermal softening of rotating band surface in process of projectile motion in bore[J]. Journal of Ballistics, 2012, 24(2): 106-110. (in Chinese)

[14] 张振辉. 末制导炮弹与火炮身管相互耦合机理及适配性技术[D]. 南京:南京理工大学, 2012: 46-49. ZHANG Zhen-hui. The mutual interaction mechanism between the terminal guided projectile and barrel[D]. Nanjing: Nanjing University of Science and Technology, 2012: 46-49. (in Chinese)

[15] 丁传俊, 张相炎. 基于热力耦合有限元模型的弹带挤进过程及内弹道过程的仿真研究[J]. 兵工学报, 2015, 36(12): 2254-2261. DING Chuan-jun, ZHANG Xiang-yan. Simulation study of bearing band engraving process and interior ballistic process based on thermo-mechanical coupling FEA model[J]. Acta Armamentarii, 2015, 36(12): 2254-2261. (in Chinese)

A Parametric Modeling Method for Gun Barrel and a Meshing Generation Strategy for Worn Barrel

DING Chuan-jun, ZHANG Xiang-yan, LIU Ning

(School of Mechanical Engineering, Nanjing University of Science and Technology, Nanjing 210094, Jiangsu, China)

In order to accurately build the finite element model of worn gun barrel, a piecewise-connection algorithm is designed to generate parametric 3D solid model of bore, and a node-offset algorithm is proposed to construct the finite element analysis model of bore with different wear degrees. Based on the projectile-barrel interaction model of worn barrel, and taking account of the increment in bore's volume, the interior ballistic process is simulated by the thermo-mechanical coupling finite element method. And the main reason of degradation in muzzle velocity and chamber pressure for a 23 mm gun is also studied. The simulated result matches with the experimental data, which verifies the correctness of the proposed modeling method and meshing strategy. The present study not only has important guiding significance for the design and analysis of gun barrel, but also provides an evaluation method for the performance degradation of interior ballistic process.

ordnance science and technology; gun bore; 3D solid model; finite element model; projectile-barrel interaction; interior ballistics; wear

2016-03-23

江苏省自然科学基金项目(BK20140789)

丁传俊(1986—),男,博士研究生。E-mail:381667117@qq.com; 张相炎(1957—),男,教授,博士生导师。E-mail:xyzhang@mail.njust.edu.cn

TJ301

A

1000-1093(2016)12-2212-08

10.3969/j.issn.1000-1093.2016.12.005