夏店区块煤层气井智能间抽技术研究及应用

窦 武 王冀川 李洪涛

(中国石油长治煤层气勘探开发分公司,山西 046000)

夏店区块煤层气井智能间抽技术研究及应用

窦 武 王冀川 李洪涛

(中国石油长治煤层气勘探开发分公司,山西 046000)

煤层气井开发进入产气阶段后,大部分井日产水量逐渐减少,如果井筒内无液体,泵继续工作会导致活塞在泵筒里干磨,容易损坏泵,同时检泵周期缩短,增加作业费用;泵效降低,导致电能的浪费,增加煤层气井排采费用。通过对煤层气井排采技术的研究,发现只要保证井筒内液面在煤层以下,则不会影响煤层压力,更不会影响煤层气井稳定产量,还能加间抽模块,通过上位机限定抽油机启、停周期或压力,从而实现煤层气井智能间抽。应用表明,智能间抽技术实现了井底流压不随间抽发生变化,排采管控更精确,保证煤层气井气量平稳上升。

煤层气井 智能 排采技术 间抽技术 PLC控制技术

夏店区块位于沁水盆地中南部,北纬39度以北,隶属山西省长治地区,包括长子、屯留、襄垣等县市,该区块主体为丘陵山地,沟谷发育,切割较深,地面海拔580~1300m,含有丰富的煤炭资源。该区块属于高阶煤(贫瘦煤)开发区域,整体热演化程度高,吨煤含气量高,整体富集程度高,割理裂缝发育,煤体结构破碎,煤质较软。煤层渗透率低应力敏感性较强,单井产水量差异性大、煤粉产出明显,排采难度大。

煤层气井开发进入产气阶段后,产水量逐渐减少,经过2年多排采,夏店区块500口煤层气井日产水不到0.3m3的就达到240口。最小参数生产,也不能满足煤层气井精确控制井底流压要求,且泵效明显下降,导致电能的浪费,增加了煤层气井排采费用。针对以套压控制井底流压的低水量井,利用煤层井钻井预留50m口袋,根据煤层以下液面高度自动启停抽油机,实现了智能间抽,保持了井底流压相对稳定。

1 煤层气间抽原理

井底流压即井底流动压力,是煤层气井生产时的井底压力,它表示煤层气从地层流到井底后的剩余压力。在煤层气生产过程中,井底流压不仅制约着煤层气井产气量和产水量,而且对储层渗透性储层特性有一定影响,保证稳定的井底流压是煤层气排采的核心。煤层气间抽的原理是利用煤层气钻井过程中留有的50 m口袋空间存储效应,存储煤层渗流至井筒内的水,通过启停抽油机控制煤层下面液面高度,保证井筒内液面在煤层以下波动,不影响煤层的压力,确保井底流压相对稳定,从而达到既保证煤层气井正常生产、不影响产量,又能减少抽油机运行时间的效果。

根据煤层气井排采设备的不同,采用2种方法实现间抽:(1)人工确定间抽时间,通过上位机设定间抽周期自动实施,即“周期法”间抽;(2)通过采集下入井底的压力计数值,上位机对压力进行限定实现智能间抽,即“阀值法”间抽。

2 “周期法”间抽技术

2.1 “周期法”间抽原理

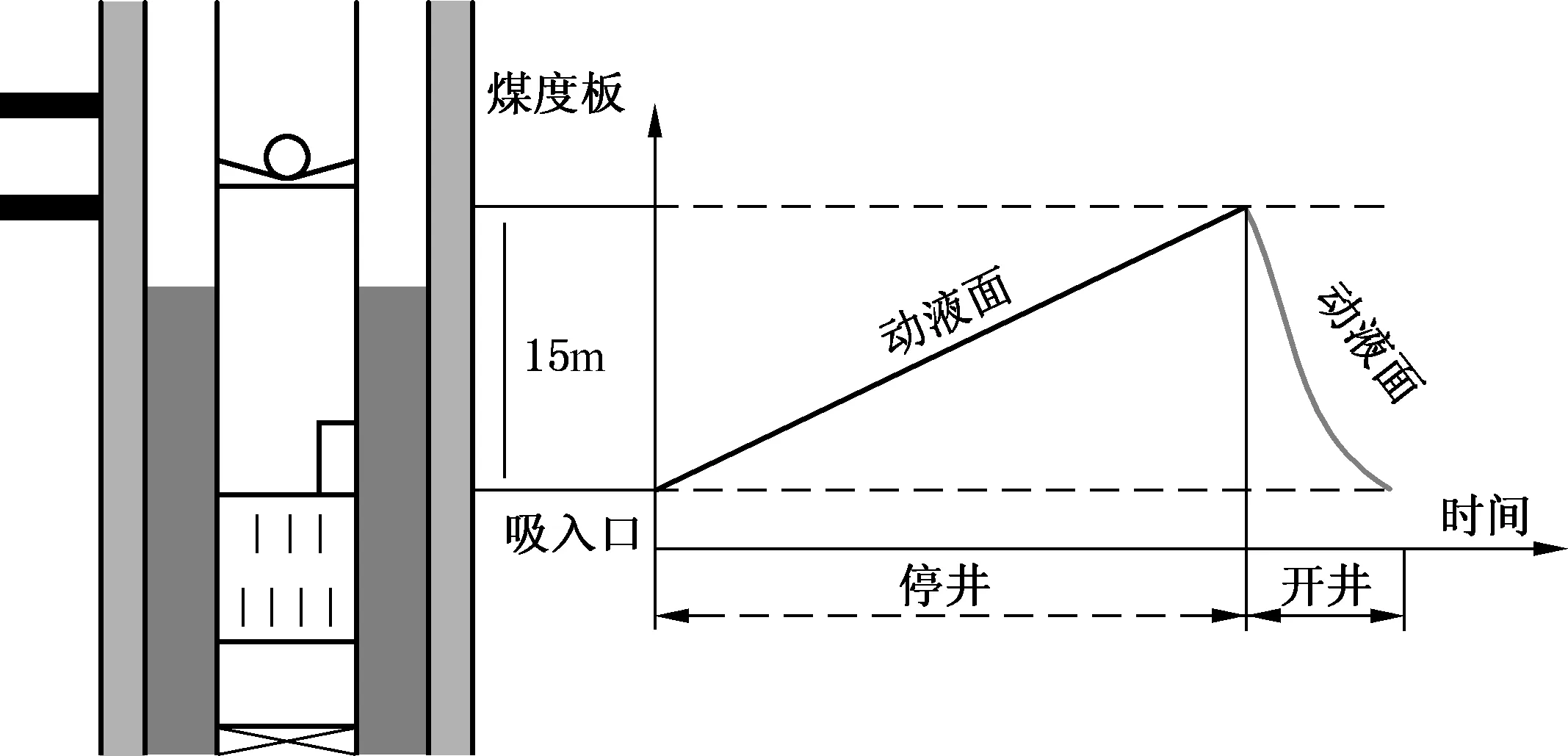

“周期法”智能间抽技术原理比较复杂,如图1。其原理为利用煤层以下井筒存储效应,存储煤层渗流至井筒的水;根据单井产液能力,计算液面恢复至煤层底板处的时间,确定单井间抽停井时间,确保停井后液面始终保持在煤层底板以下,不会造成煤层压力的回升;待液面回升到煤层底板附近时重新开井,采用相对较大的冲次,在较短的时间内将井筒内液体排出,根据泵效计算降液面降至泵吸入口所需时间,确定煤层气井开井生产时间;待液面降至泵吸入口,然后再次停井,进入下一个间抽循环。计算周期后按周期循环即可。

图1 “周期法”智能间抽工作原理

2.2 “周期法”间抽周期计算

液面恢复高度(H):停井前井筒内液面与停井后某时刻井筒内液面高度之差。定义间抽井液面最大恢复高度为Hmax,其大小为煤层底板与泵吸入口的高度差,现场实际下泵数据计算其大小为10~20m。

口袋体积(V):指煤层底板至泵吸入口的油套环形空间的体积,若假定泵外径等于油管外径(泵外径实际小于油管外径)。其大小为

(1)

式中,DT为生产套管内径, 124.26mm;DY为油管内径, 73mm。

由式(1)计算的油套环空可利用存储空间V为0.08~0.12m3。

停井时间(tstop):抽油机停井时刻至下一次开井时刻的时间差,其大小由日供液能力和可利用存储空间V决定,产液能力越小,间抽停井时间越长。

(2)

式中,Qy为单井每小时实际产液量,m3/h。

由式(2)可以计算不同停井时间所对应的产液能力。

泵效(η):目前日产液所占泵正常工作时理论排量的百分比,其大小为

(3)

式中,QL为泵正常工作理论排量,m3/h;Db为泵内径,mm;S 为冲程,m; R为冲次,次/min。

开井生产时间(trun):抽油机开井时刻至下一次停井时刻,其大小取决于单井供液能力、泵效和可利用存储空间和冲次大小。

(4)

再次起抽是需要采用比全天运行较大的冲次,目的为了较短的时间排出井筒里的液体,但考虑到高冲次启动,电机扭矩过大,不利于抽油井系统的稳定性,因此,起抽冲次选择1~3次/min,单井选择根据其泵效来选取合适的冲次,缩短开井运行的时间。通过以上参数建立间抽模型确定开井及停井周期,确定周期后执行循环控制。

2.3 “周期法”间抽控制模型

限定开停井周期,通过公式计算tstop、trun,在tstop周期内进行停井操作、在trun周期内进行启井操作即可,保证井筒内液面在煤层以下,不影响煤层压力。

3 “ 阀值法”间抽技术

3.1 “ 阀值法”间抽原理

“阀值法”间抽技术原理相对简单,通过下入井底的井下压力计实时监测井底流压,应用公式计算煤层气井生产时煤层底板处压力及泵吸入口处的压力,规定泵吸入口处的压力为启井压力,煤层底板处压力为关井压力,通过抽油机的启停操作保证煤层中压力不发生变化。

3.2 “ 阀值法”间抽周期计算

停井压力:煤层气间抽井关停时刻的压力pt,

pt=pb

启井压力:煤层气间抽井启动时刻压力pq,

Pq=Pt+ P液

P液=ρgh

式中,pb——泵吸入口处压力值、通过压力计可读取

p液为煤层底板到泵吸入口的压力差; h为煤层底板与泵吸入口的高度差,现场实际下泵数据其大小为10~20m。

3.3 “ 阀值法”间抽控制模型

通过压力计读取泵吸入口的压力作为停井压力pt,公式计算得出启井压力,在上位机设定启停井压力,控制抽油机启停,保证不影响煤层压力。

4 智能间抽技术

根据“周期法”、“阀值法”理论模型,利用生产自动化系统平台自动启停抽油机,实现智能间抽。智能间抽技术核心为PLC控制技术,“周期法”间抽技术的实现主要应用了PLC控制技术,通过地质人员利用公式计算间开井开井、停井周期,上位机对时间进行限定,PLC通过采集抽油机运转时间并与上位机限定时间对比,控制抽油机的自动启停。“ 阀值法”间抽技术主要应用了PLC控制技术及智能排采技术,地质人员根据每口井的煤层位置及泵下入位置计算两位置的压力值,将计算出来的值作为启井和停井的压力,PLC通过采集井底压力计回传数值和阀值进行比对进行自动启停,保持井底流压相对稳定。

4.1 智能间抽程序原理

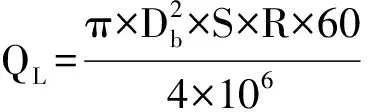

煤层气井智能抽开是根据煤层气井底流压变化规律,以“周期法”和“阀值法”2种控制方法为基础,通过地质人员计算抽油机启停周期或抽油机启停压力,在上位机进行设定后,抽油机按照指定的程序自动启停,无需人员操作,智能化启停井。其程序原理如图2。

图2 智能间抽原理图

4.2 间抽控制技术

间抽控制技术核心为PLC控制技术,现阶段PLC技术在工业生产自动控制领域得到了广泛的应用,比较成熟,具有结构简单、编程方便、性能优越灵活、使用方便、可靠性强、抗干扰性强的特点,煤层气井智能间抽应用的PLC控制技术相对简单,根据采集对象不同,考虑因素也有差异。

“周期法”间抽主要是利用PLC采集和对比、同步功能,PLC采集上位机限定的时间,同时上位机根据PLC回传时间对比同步,将对比同步后的时间在返回PLC中,实现在限定周期内抽油机启停,在PLC控制程序编制过程中最主要考虑的因素就是时间同步,如果时间不同步会造成数据的误差,我们利用ABPLC厂家提供的SyncTAD软件,实现了“周期法”间抽井时间的精确控制。

“阀值法”与“周期法”PLC控制有所不同,区别在与采集对象不一样,“阀值法”是通过采集井底压力值,与上位机设定阀值进行比较,实现抽油机的启停,“阀值法”程序编制过程中要考虑两方面因素,首先压力计传输错误将如何解决,其次启井后怎样保证压力平稳下降。

针对传输错误问题在PLC中对压力进行了限制,当压力计采集数值为O时并持续时间超过2小时及以上时,智能控制模式自动切换为“周期法”并提醒地质人员在上位机进行周期限定;当压力计采集数字出现波动超出正常范围时,暂时保持原抽油机状态,并提醒地质人员对压力计进行检查,同时设置启停周期;

针对启井后怎样保证压力平稳下降,采用了智能排采控制技术,通过多回路的PID调节,根据该井不同的地质状况,不断调整不断改变控制方案,保证了启井后井底压力平稳下降。

5 现场应用

5.1 现场实施

长治地区从2014年开始规模试验,目前已经应用100多口井,井底流压保持相对稳定,产气量逐步上升,节能效果明显。

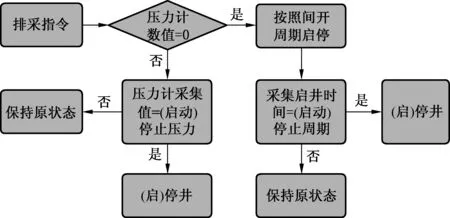

智能间开技术的应用保证了煤层压力的稳定,解决了排采方式以最小参数生产,也不能满足煤层气井精确控制井底流压要求的问题,以X-1井为例,该井2012年12月投产,经过2年排采,产水量下降到0.3m3。2014年9月实施智能间抽,由于该井无井下压力计,采用“周期法”间开控制技术,该井煤底深度为771.2m,泵吸入口高度为786.2m,恢复液面高度为15m,每小时产水量0.04m3,通过计算采用1d开井2 h间抽周期。间抽后气量上升平稳,井底流压平稳下降,该井现日产气1270 m3,如图3。

图3 X-1井综合曲线

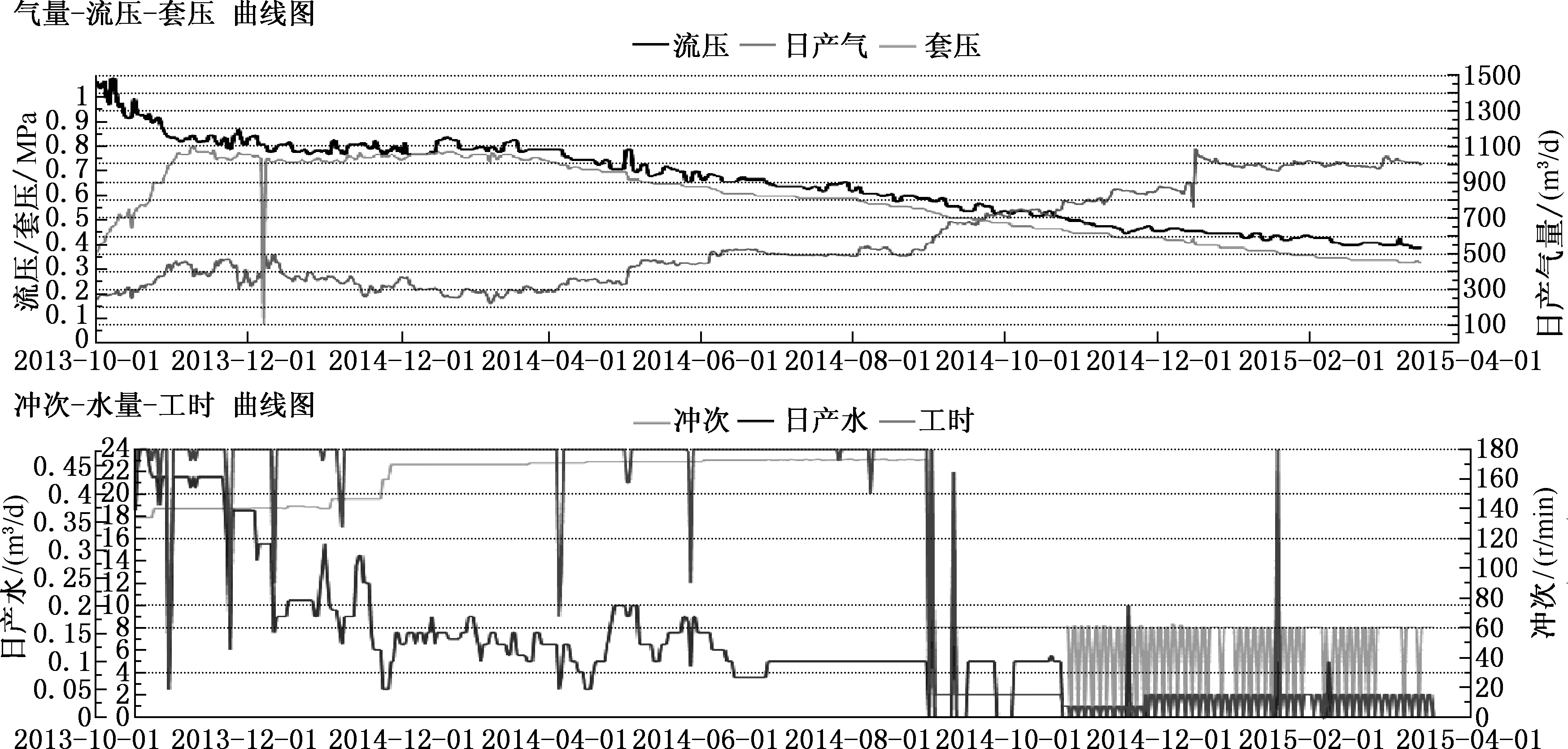

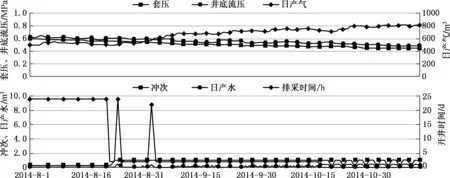

X-2井2013年12月投产,经过1年的排采产水量下降到0.1m3,2014年12月实施智能间开,该井下入井底压力计,用“阀值法”进行智能间开,该井煤底高度为611.2m,泵吸入口高度为622.2m,通过计算煤底位置压力为0.42MPa、泵吸入口位置压力为0.31MPa,把这两个压力做为启停压力,实现了智能间抽。间抽后气量上升平稳,井底流压平稳下降,该井现日产气800m3,如图4。

图4 X-2井综合曲线

5.2 现场应用效果分析

智能间抽技术实现了井底流压不随间抽发生变化,排采管控更精确,保证煤层气井气量平稳上升;应用智能间抽技术节能率85%,大大降低了排采成本;依托自动化管理平台,应用智能间抽技术,管理简单,控制精确。

6 结论

(1)以井底流压为核心,利用“口袋效应”为基础的智能间抽技术在长治地区煤层气井应用,实现了井底流压相对稳定,保证煤层气井产气量稳步上升。

(2)智能间抽技术的应用解决了煤层气开发后期产水量小、泵效低的问题,通过减少排采时间,实现了降低能耗、提高效率、延长设备寿命目的。

(3)智能间抽技术的应用大大降低了人员劳动强度,不需要人员盯守,节约了时间,提高劳动效率。

[1] 宋丽梅.长治煤层气井智能排采技术研究[J].中国化工装备,2014(S0) :387-392.

[2] 李洪涛.基于神经元人工网络的智能控制理论在长治地区煤层气井自动排采控制中的应用[J].中国煤层气,2014第(4):26-31.

[3] 石惠宁.樊庄高阶煤层气井智能排采技术研究及应用[J] .石油钻采工艺, 32(4):107-111.

[4] 王小佳,高福志. 苏里格气田低产低效井间开管理的摸索及间开效果分析[J].中国石油和化工标准与质量,2013, 33(289):204-205.

[5] 唐鑫,杨兆中.低渗透油藏油井间开生产技术研究与应用[J]. 西南石油学院学报,2005(3):111-114.

[6] 余建胜.制定油井合理生产制度实现节能降耗[J]. 内蒙古石油化工, 2011(7):55-57.

[7] 马云峰,樊俊秀. PLC系统设计分析[J]. 自动化技术与应用,2006,25(2):15-18.

[8] 邓则名.电器与可编程控制器应用技术[M].北京机械工业出版社,2004:102-199.

[9] 于小明, 何贯中, 金英兰. 抽油机井间抽制度合理性研究[J]. 大庆石油地质与开发, 2006, 25(4).[10] 林晓英, 苏现波. 沁水盆地南部煤层气成藏机理[J]. 天然气工业, 2007, 27(7):8-11.

[11] 王红岩.煤层气吸附特征研究[J]. 天然气工业,1997,17(增刊):44-46.

[12] 雷群, 赵卫国. 低产井间歇抽油技术研究[J].钻采工艺,2001,24(2).

[13] 周代余, 梁政. 低效油井合理间歇抽油制度设计方法研究[J].钻采工艺, 2003, 26(1).

[14] 林晓英, 苏现波. 沁水盆地南部煤层气成藏机理[J]. 天然气工业, 2007, 27(7):8-11.

[15] 朱志敏, 沈冰, 崔洪庆, 等. 阜新盆地煤层气成因分析[J]. 地质科学情报, 2007, 26(3):67-70.

(责任编辑 丁 聪)

Research and Application of Intelligent Intermissive Draiange Technology for CBM Wells in Xiadian Block

DOU Wu, WANG Jichuan, LI Hongtao

(Changzhi CBM Exploration and Development Branch,PetroChina,Shanxi 046000)

With the gas production of CBM wells, the daily water production will gradually reduces in most of the wells. If there is no liquid and the pump continue to work, it will lead to the piston’s dry wearing in the pump cylinder, and cause damages to the pump. It will also reduce the period of pump inspection cycle, increasing the operation cost, decrease the pump efficiency, and cause the waste of electricity, resulting in an increase of CBM production costs. Based on the study on CBM drainage technologies, the paper proposes that only when the liquid level in the shaft lower than the coal seam, it won’t affect the pressure in the coal seam as well as the stable production of CBM well. Intermissive pumping model can be added to realize the intelligent intermissive drainage through the control of host computer on the start-stop period or pressure of pumping unit. The application shows the technology can ensure the flowing pressure of bottom hole to keep stable alone with the intermissive pumping, and the accurate management and control of CBM well drainage will help to guarantee the stable increase of CBM production.

CBM well; intelligence; drainage technology; intermissive pumping technology; PLC control technology

窦武,男,本科,高级工程师,现从事煤层开发工作。