降低LEAP测井平台D4CG仪器故障率

长城钻探工程有限公司测井公司LEAP仪修QC小组

(辽宁盘锦124010)

降低LEAP测井平台D4CG仪器故障率

长城钻探工程有限公司测井公司LEAP仪修QC小组

(辽宁盘锦124010)

1 小组概况

LEAP仪修QC小组由10人组成,成员都是来自生产一线的仪修工,具有丰富的现场操作经验和夯实的理论基础。以解决生产难题、降低仪器故障率为立足点,开展了一系列的PDCA活动(表1)。

表1 LEAP仪修QC小组概况表

2 选择课题

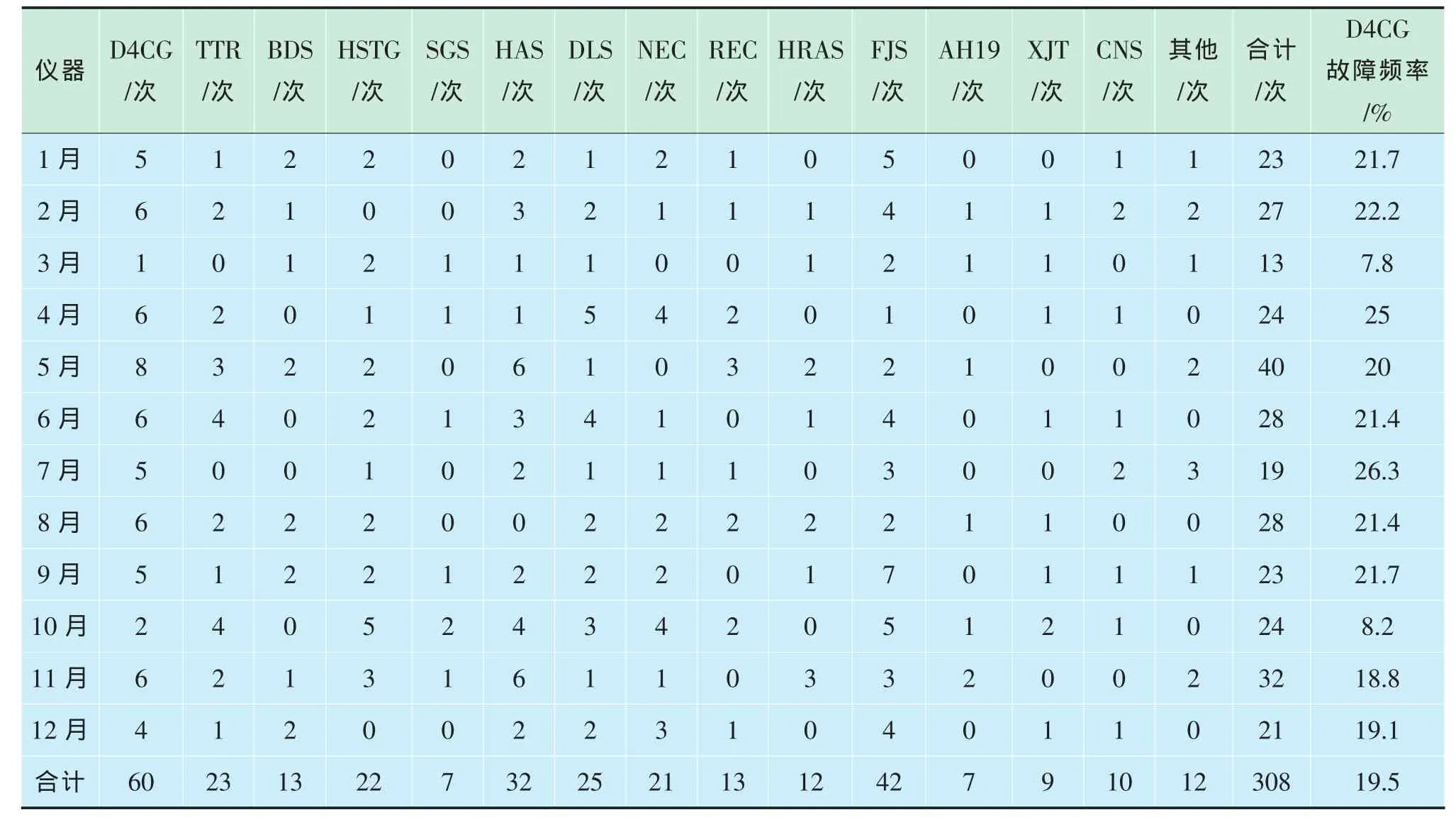

随着长城钻探工程有限公司业务的不断扩大,LEAP测井平台系统已经成为测井公司服务国内外市场的主力仪器。根据仪器保养维修记录统计,2013年LEAP四臂独立液压井径仪的故障率为19.5%(表2,数据来源于2013年维修记录本,编号CJ-7.5.2-1JL-53),是LEAP测井平台系统中故障率最高的仪器。而测井公司《TnPM全面规范化生产维护管理体系—要求》中规定:仪器故障率控制在10%以下。因此选定2014年度PDCA活动课题是:降低LEAP测井平台D4CG仪器故障率。

3 设定目标

根据测井公司《TnPM全面规范化生产维护管理体系——要求》中规定:仪器故障率控制在10%以下,因此设定的目标是:将LEAP测井平台D4CG仪器故障率由19.5%降低到8%。

4 目标可行性分析

4.1 测算分析一

由表2可以看出,D4CG仪器历史最低故障率为7.8%。

表2 2013年LEAP测井平台仪器故障频次统计表

4.2 测算分析二

小组成员统计出2013年D4CG仪器上井故障(表3),并对60次故障因素进行了统计分类(表4),确定推靠系统故障是造成D4CG仪器故障的主要因素。如果将D4CG仪器中推靠系统的故障解决,那么依据公式推算,D4CG仪器的故障率将降低到7.5%:(60-37)/308×100%=7.5%。

表3 D4CG仪器2013年上井故障统计表

续表3

表4 D4CG仪器故障分类调查表

综合以上分析,小组将D4CG仪器的故障率降低至8%是可以实现的。

5 分析原因

针对“推靠系统故障率高”这一症结,小组成员采用头脑风暴法,从人员、设备、材料、方法、环境5个方面进行了调查分析,做出了因果分析图(图1)。

6 确定主要原因

小组对9个末端原因采用调查分析、现场验证、现场测量等方法逐一进行了确认。确认标准:测井公司《TnPM全面规范化生产维护管理体系—要求》,仪器故障率控制在10%以下。

图1 推靠系统故障因果分析图

井

6.1 井口工违反操作规程

小组采用调查分析的方法,在测井现场共调查了5名井口工,要求其按照标准操作规程连接仪器,他们操作正确,且无通讯故障率为:2/37×100%= 5.4%,低于确认标准,因此为非要因。

6.2 技术培训少

小组采用调查分析的方法,通过查阅培训档案确认,2013年4月针对操作人员进行了技能培训,并考核合格,达到正确操作仪器的水平,且由于技术培训少导致的支撑臂折断的故障率为:1/37×100%= 2.7%,低于确认标准,因此为非要因。

6.3 支撑臂磨损

小组成员作为配队人员,采用现场验证的方法,在井场现场验证8次,确定磨损支撑臂18个(表5),且支撑臂磨损的故障率为:9/37×100%=24.3%,高于确认标准,因此为要因。

表5 支撑臂磨损现场验证统计表

6.4 电阻电容断路

小组采用现场验证的方法,随机抽取5个转换短接放入测井工程车,模拟井场剧烈晃动颠簸的路况,连续试验5次,每次试验时长2h,累计试验时间20h,有4支出现了电阻电容松动、虚焊、脱焊的故障现象(图2),且电阻电容断路故障率为:7/37×100%= 18.9%,高于确认标准,因此为要因。

图2 电路板断路组图

6.5 密封圈破损

小组采用现场验证的方法,随机抽取5支D4CG仪器拆开后,抽查了2-230、2-231等不同型号的密封圈共50个,仅有1个密封圈有裂痕,密封圈破损的故障率为:2/37×100%=5.4%,低于确认标准,因此为非要因。

6.6 阀芯损坏

小组采用现场验证的方法,从上井现场取回5个电磁阀阀芯,在调试缸进行保压实验(表6),仅有1个电磁阀满足考核标准,阀芯损坏的故障率为:5/37×100%=13.5%,高于确认标准,因此为要因。

6.7 腔体中有脏物和气泡

小组通过模拟实验的方法,采用人工注油方式,在仪修工房定量统计给5支D4CG仪器注油,注油完毕后,进行放油,放油过程中,5支液压腔体均有脏物和气泡,且腔体中有脏物和气泡的故障率为:5/37×100%=13.5%,高于确认标准,因此为要因。

表6 阀芯保压实验数据表/MPa

6.8 清洗不净

小组成员模拟小队人员清洗D4CG仪器的方式,清洗了5支D4CG仪器,清洗完毕后检查发现,支撑臂接缝处均卡有小石子未清洗干净,且清洗不净的故障率为:4/37×100%=10.8%,高于确认标准,因此为要因。

6.9 贯通线绝缘<200MΩ

小组通过10次抽样调查发现,对D4CG仪器常规冲洗保养时,护帽拧到底,未出现推靠系统接头受潮的现象,且贯通线绝缘<200MΩ的故障率为:2/37×100%=5.4%,低于确认标准,因此为非要因。

7 制定对策

为降低推靠系统故障率制定的对策见表7。

8 对策实施

8.1 制作防磨块

8.1.1 设计方案

1)方案一:直接将防磨块用六方螺丝固定在支撑臂底部外端。不选。

优点:硬件改造工作量小。

缺点:改变了支撑臂的开口直径,技术参数和指标都得做相应改变和调整,软件工作量大。

安全性:防磨块易脱落。

2)方案二:支撑臂底部外端切割一个与支撑臂同宽长5cm、高0.7cm的缺口后,将防磨块用M5*8不锈钢内六方螺钉固定。可选。

优点:技术参数和指标不需要调整。安全性:防磨块不易脱落。

8.1.2 材质选择

通过材料对比(表8),确定镶嵌钨钢块符合选材的要求。

8.1.3 效果验证

将改进后的支撑臂,安装在D4CG仪器8003#上,与原支撑臂进行模拟井实验对比(表9)。从表9中可以直观看出,安装防磨块之后支撑臂的耐磨周期延长了一倍。

试验成功之后,小组将将D4CG仪器8003#投入生产使用(表10),上井效果表明:支撑臂使用周期由2口井延长至4口井,达到了预期设计防磨块的目标,证明对策一支撑臂的改进有效。

表7 降低推靠系统故障率对策表(2014年)

表8 材料对比表

表9 防磨块模拟井实验对比

表108003 #防磨块效果确认

8.2 重新布线

8.2.1 限流电阻R

改进之后如图3所示,防止仪器因为颠簸撞击导致限流电阻松动脱落,同时也对电阻两端的引线起到了保护作用。

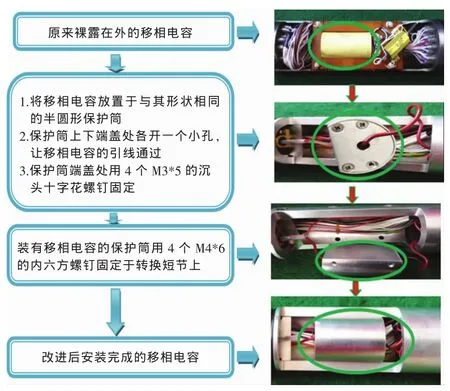

8.2.2 移相电容

上接头中的移相电容向电机提供启动电源,改进之后如图4所示,将移相电容固定,防止引线挤压。

图3 限流电阻改进前后对比

图4 移相电容改进图

8.2.3 效果验证

小组成员将改进后的转换短接安装在D4CG仪器8004#后,放入测井工程车,模拟井场剧烈晃动颠簸的路况,连续试验10次,每次试验时长2h,累计试验20h后,转换短接无松动断路故障。

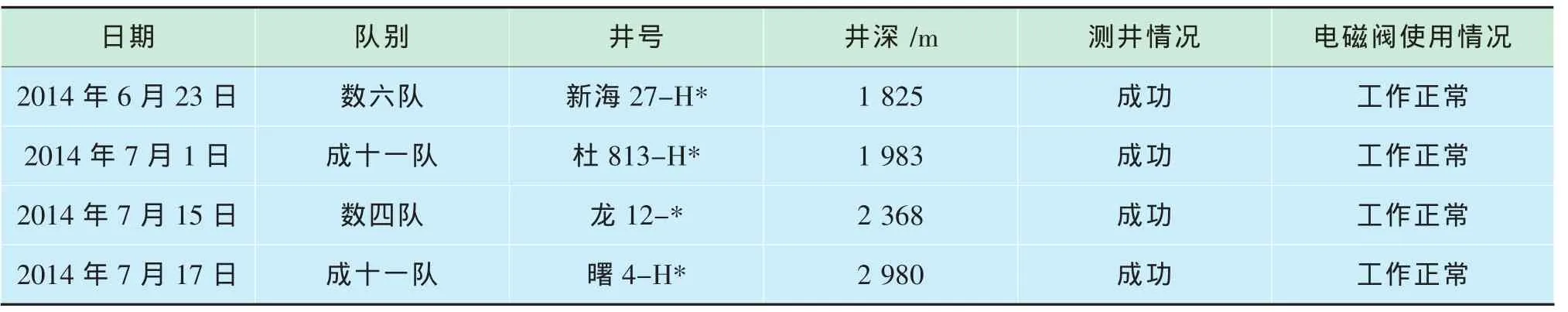

实验成功后,将D4CG仪器8004#进行上井验证(表11)。上井效果显示:改进后的转换接头故障率为零,低于10%,达到了预期改进的目标,证明对策二有效。

8.3 改进端面材料

8.3.1 材料性能比较

原电磁阀针阀端面材质为聚四氟乙烯,该材料的缺点是高压情况下经硬密封来回开合后,密封面容易变形,失去弹性,保不住压。小组经过调查后发现,高温硅橡胶具有优良抗老化耐力,回弹性较强,不易变形,比聚四氟乙烯耐冷耐热,在-70~250℃之间特性保持不变。小组决定用高温硅橡胶取代聚四氟乙烯。

8.3.2 效果验证

小组成员在调试缸中将改进前后的2种电磁阀分别开合50次后,进行保压试验(表12),从记录表12中可以看出,改进后的阀针压力稳定,无液压油泄露。

试验成功后,小组成员将改进后的电磁阀安装在D4CG仪器8003#并投入生产使用(表13),上井效果显示,改进端面材质后,电磁阀的使用寿命增长了,达到了预期的目的和要求。证明对策三有效。

表1 12014年改进后的转换接头上井效果确认

表12 电磁阀保压试验记录表

表13 改进后电磁阀上井效果确认

8.4 改进注油工艺

8.4.1 改进前后工艺特点

活动前传统人工注油工艺的缺点是:仅凭借仪修工的经验和主观判断,既无法过滤掉液压油中的杂质,也无法判断液压系统中的气泡是否排净,因此经常出现液压油中残存的气泡和杂质导致的仪器故障。

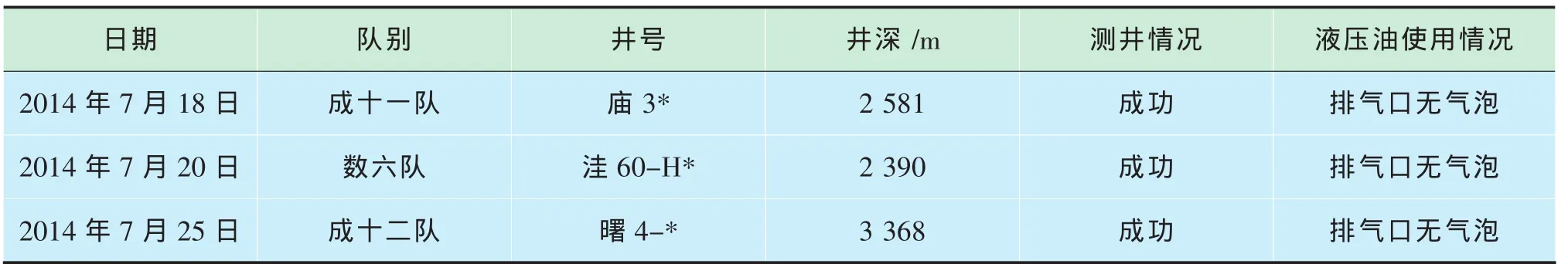

改进后采用抽真空注油,其优点是:随气泡排出的液压油经过滤网清洁之后进入真空注油台油箱,过滤掉进入液压腔体的脏物,且能循环使用,节约了液压油成本;同时从真空注油台的真空管中能很直观地看出腔体内是否有气泡排出。

8.4.2 效果验证

小组成员将2支D4CG仪器采用不同注油方式注油后进行对比实验(表14),从表中可以直观看出,改进注油方法后,液压腔体内部液压油的质量有了很大的提高。实验成功后,小组成员将抽真空注油后的D4CG仪器8003#投入生产使用(表15),上井效果显示:改进注油方式后,脏物和气泡导致的电磁阀和平衡活塞故障率低于10%,达到了预期的目标。证明对策四有效。

表14 注油方式对比实验

表15 抽真空注油上井效果确认

8.5 制作控制盒

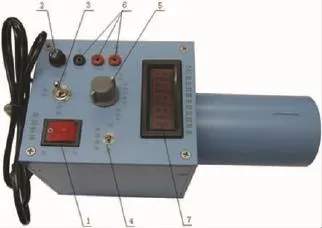

1)图5是控制盒电路图,图6是控制盒实物图,图7是活动前后推收连接对比图。控制盒的使用简化了繁琐的联机过程,加快了仪器保养和检查进度,同时降低了人员搬运连接仪器的风险。

图5 控制盒电路图

2)效果验证。小组成员对测试盒的性能进行测试(表16),实验表明控制盒显示值正常且稳定,控制盒工作正常。

图6 控制盒实物

9 效果检查

9.1 仪器测井情况

改进后D4CG仪器在2014年8~9月份现场应用(表17),出现4次故障,故障率为7.7%。

9.2 问题解决情况

小组对改进后D4CG仪器故障进行了统计(表18),活动后推靠系统的故障率由原来的61.7%降到0,推靠系统的故障得到有效解决。

图7 活动前后连接对比图

表16 控制盒实验表

表17 改进后D4CG仪器测井情况记录表

表18 改进后D4CG仪器故障统计表

9.3 目标值完成情况

LEAP测井平台D4CG仪器的故障率,由活动前的19.5%降到了7.7%,实现了故障率将至8%的预期目标值。

9.4经济效益

根据测井公司财务统计,累计创效107万元。本次活动创造的产值情况与成本消耗计算如下:

测井产值=单井产值×测井成功数量

=12×(13-1)

=144(万元)

生产成本=上井成本+维修成本+人工+

仪器折旧

=单井上井成本×测井作业数量+维修成本+人工+仪器折旧

=2×13+0.5+1.5+0.5

=28.5(万元)

QC活动费用=材料费+现场试验费+其他费用

=5.5+2+1

=8.5(万元)

本次活动创效=测井产值-生产成本-

QC活动费用

=144-28.5-8.5

=107(万元)

9.5 社会效益

改进后的D4CG仪器提高经济效益的同时还有4个方面社会效益:①节约清洗维护保养时间,提高工作效率;②节约维修成本;③提高了小队测井成功率,增强了小队的服务能力;④提高了测井时效,降低了测井小队人员劳动强度。

9.6 巩固期效果检查

为了验证本次QC活动取得的成果,小组在2014年10月对D4CG仪器进行了跟踪统计(表19)。D4CG仪器的故障率为0,证明此次QC活动取得的效果明显。

表19 D4CG仪器巩固期效果检查

10 巩固措施

为了巩固本次QC活动的效果,制定以下巩固措施:

1)将对策一中支撑臂的改进和对策二中转换短接的改进上报测井公司,进行工艺变更申请。

2)将对策四中抽真空注油流程和对策实施五中控制盒的使用方法写入《D4CG仪器维修手册》。

3)编写了《D4CG标准操作流程SOP》,在员工中进行分批培训。

11 总结及今后打算

11.1 总结

1)改进后D4CG仪器解决了生产过程中的实际问题,降低了仪器故障率,并取得了良好的经济效益和社会效益。

2)通过本次QC活动的开展,提高了小组成员分析问题和解决问题的能力,更好地调动了大家的积极性和创造性。活动完成后,小组成员的质量意识、团队精神、改进意识、QC工具运用、工作热情和个人能力等均有提高。

11.2 下一步打算

虽然本次QC活动取得的效果比较明显,D4CG的故障得到了有效的解决,但在本次QC活动中,小组发现LEAP测井平台绝缘短节仪器存在无法维护保养的问题。针对这一问题,小组下一步将以《LEAP测井平台可维护绝缘短节的研制》为题,继续开展QC活动。

王梅

2015-11-09