吸收塔浆液的pH值对脱硫系统的影响及pH值异常情况分析

何廷军

摘 要: 在石灰石–石膏湿法烟气脱硫中,浆液pH值是影响脱硫系统性能的重要控制参数,本文通过pH值对脱硫系统的影响以及对影响pH值的异常情况进行分析,运行中合理控制,提出了相应的解决措施。

关键词:湿法脱硫 pH值 脱硫效率 异常分析

中图分类号:X701.3 文献标识码:A 文章编号:1003-9082(2016)09-0259-01

一、pH值对脱硫效率及石膏品质的影响

吸收塔浆液中对脱硫效率有重要影响的工艺参数是循环浆液的PH值。循环浆液的PH值也是石灰/石灰石湿法FGD系统运行中的一个主要控制参数。

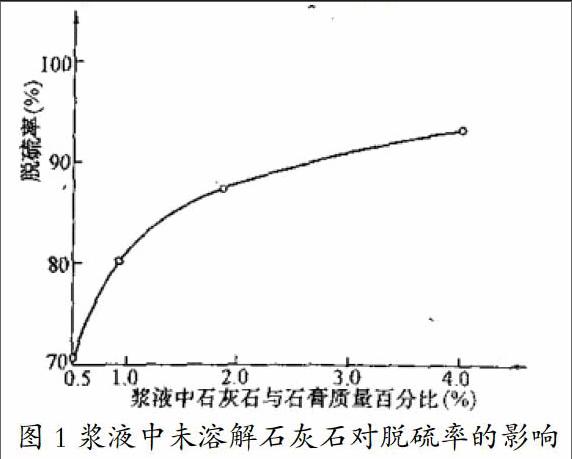

在电厂石灰石湿法FGD逆流喷淋塔的实测结果(见图1)表明,随着浆液中未溶解石灰石含量的增加,脱硫率得到提高,但当未溶解石灰石含量增加到一定值后,脱硫效率的提高变缓慢。浆液PH值与脱硫率也有上述类似的关系,通过对FGD系统中石灰石溶解平衡的计算表明,石灰石FGD系统PH值最高限值为6.0~6.1,当PH值高于5.7后石灰石的溶解速率急剧下降,脱硫率的提高趋于缓慢。因此,当PH值控制得较高时,要求浆液在浆池中有较长的停留时间,才能在提高脱硫率的同时,提高吸收剂的利用率。

增加浆液中未溶解吸收剂的含量可以提高脱硫率,但过高的吸收剂含量不仅不经济而且会降低石膏纯度。较低的浆液PH值有助于提高石灰石的溶解速度,料浆的pH值对SO2的吸收影响很大,一般新配制的浆液PH值约在8~9之间。随着吸收进行,PH值迅速下降,当pH值低于6时,下降变得缓慢,而当pH值小于4时,吸收几乎不进行。pH值除了影响SO2吸收外,还影响结垢、腐蚀和石灰石粒子的表面钝化。用含有石灰石粒子的料浆吸收SO2,生成CaSO3和CaSO4,PH值的变化对溶解度有着重要影响。

如果pH值低于一定值,浆液的吸收能力下降, 最终影响到SO2的脱除率和副产品石膏质量,pH对石膏纯度有最明显、最直接的影响。

二、运行中PH值的合理控制

1.运行pH值即可降低浆液中过剩CACO3含量,有利于提高石膏纯度,但将会使脱流效率降低。过分降低PH值可能对石膏质量产生负面影响,过低pH值将增加浆液中有害离子浓度,有可能造成“封闭”石灰石活性。因此,一般运行pH值不宜低于5.0。提高pH值,脱硫率增大,石膏纯度下降。当pH值超过6.0后不仅脱硫效率提高不多,未反应石灰石浓度却增加较多,石膏纯度将明显下降。吸收塔内浆液的pH值,必须控制在规定范围内,pH值过低会导致浆液失去吸收能力,最终影响SO2的脱除率和副产品脱硫石膏的质量。同时pH值过高系统还会产生结垢堵塞的后果。pH值的稳定是通过石灰石给料量,进行在线动态调节实现的,单回路吸收塔中最佳的pH值应选择在4.5—5.8之间,因此运行人员合理设定pH值使脱流效率和提高石膏质量的保证。

2.吸收塔pH值及出口SO2控制

根据CEMS测量数据计算进入吸收塔中SO2总量和SO2脱除效率。根据SO2总量,控制加入到吸收塔中的石灰石浆液量。通过改变石灰石浆液量调节阀的开度,来实现石灰石量的调节。而吸收塔排出浆液的PH值作为SO2吸收过程的校正值参与调节。

三、影响pH值的异常情况分析

1.事情经过

近期我厂三期脱硫#5、#6吸收塔内pH较低,供浆量维持在20-30m3/h,最高时达到了40m3/h左右,但pH值一直无法提升,维持在4.0左右。

2.原因分析

2.1 #5、#6吸收塔内Mg含量过高的影响。这些Mg通过石灰石浆液进入吸收塔内后,影响CaCO3溶解和正常氧化反应,因为Mg的活性远高于Ca+,在Mg含量较高的情况下,首先结合阴离子,阻碍Ca+与HSO32-,离子的结合,从而抑制石灰石的溶解,不溶解的碳酸钙始终在吸收塔浆液中。#5、#6吸收塔最有代表性,当三台浆液循环泵全部运行后,吸收塔溢流口出现大量溢流浆液,吸收塔地坑泵来不及打,浆液全部流至地面,加入消泡剂后有所好转但只能维持一段时间,不得不减少浆液循环泵的运行台数,但给SO2的减排带来了很大压力。

2.2 原烟气质量 烟气经过电除尘器除尘后,仍会含有一定的粉尘。烟尘中不断溶出一些重金属物质如Hg、Mn、Cd、Zn等,会降低吸收塔浆液中的pH值。从而降低脱硫效率。另一方面,烟气中的酸性物质增加也是导致pH下降的重要因素。

2.3水的影响。近期水源也没有变化,各路冲洗水没有泄露现象,浆液密度1096 kg/m3 (设计标准1080-1150 kg/m3) 吸收塔内各指标无任何好转现象。

2.4石灰石的影响. 石灰石品质的影响 石灰石中含碳酸镁、三氧化二铁、三氧化二铝等杂质均为酸易溶物,在进入吸收塔后产生易溶的镁、铁、铝盐类。浆液循环的过程逐步富集起来,因大量非Ca2+的存在,会弱化碳酸钙在溶液体系中的溶解和电离,影响pH值,降低脱硫效率。

2.5机组大小修后的投油影响。近期各台机组未有投油运行情况,电除尘的工作也正常,各吸收塔脱水也能正常外排,塔内浆液Cl-浓度也不高,#5、6塔分别为2243 mg/l和<2900 mg/l (设计标准为5000 mg/l。

所以我将怀疑的目标重点是石灰石中 MgO含量高,石灰石中含过量MgO(起泡剂),与硫酸根离子反应产生大量泡沫。

四、采取以下措施

根据以上分析采取措施如下:

1.严格控制入厂的石灰石指标,要求其CaCO3含量高于93%,MgO含量低于1%,SiO2含量低于2%,含水量低于2%。(石灰石断面光滑程度好的氧化镁含量大约是1.31,断面离远看光滑,近面有粉料状突起,大约是3.73。断面比较粗糙大约是7.84.断面特别粗糙的大约是16.7)可想而知我们厂的石灰石氧化镁含量是多少。

2.MgO含量高于3%的石灰石尽量不要用,会导致吸收塔浆液起泡溢流加剧、pH值难以提升、吸收SO2能力下降,成品石膏质量下降等一系列问题。

3.当发现运行中浆液pH值难以提高时,不要过量供浆,适当降低燃煤含硫量,多补充一些水置换部分浆液,加强脱水排放,提升工艺废水排放率,降低工艺废水中的酸性物质,从而使得pH值控制在合理范围内,向吸收塔内添加部分甲酸钠以促进石灰石的溶解。

4.当吸收塔浆液溢流时,不要过多降低吸收塔液位运行,降低吸收塔液位对于减少浆液起泡溢流的作用不大(现场上部液位高时,吸收塔液位8.5和9.0的时候溢流的量都差不多),容易使浆液循环泵发生振动大,气蚀现象。 应尽量减少浆液循环泵的运行台数,添加部分消泡剂,消泡剂的添加量需要根据实际情况来总结,过多的添加消泡剂会抑制SO2的吸收。最终判断磨机研磨质量占20%,石灰石中氧化镁含量占80%。

5.排空A石灰石浆液箱,排空后联系锅炉彻底清理。从市场上购买石灰石粉,买的石灰石粉要化验氧化镁含量不能高于3%。还要购买部分甲酸钠,放入地坑。这个东西对校正强酸PH特别管用。这段时间可以利用B石灰石浆液箱往#5、6吸收塔供浆,主要是保证出口SO2不超标。然后用石灰石粉加水的浆液往#5、6吸收塔内补浆,随时化验吸收塔内氯离子浓度(根据氯离子浓度是否要启动脱水系统)并且加大冲洗。

6.检查pH计指示是否准确

①pH计电极污染、损坏、老化;

②pH计供浆量不足;

③pH计供浆中混入工艺水;

④pH计变送器零点漂移;

⑤pH计控制模块故障。

处理办法:①清洗、更换pH计电极;②检查pH计连接管线是否堵塞和隔离阀、石膏排出泵状态;③检查pH计冲洗阀是否泄漏;④检查调校pH计;⑤检查pH计模块情况。⑥如果其中一支pH计的测量值变化太快,控制系统自动不计该值,同时需对该pH计进行反复冲洗,直至测量值正确。⑦如果两支pH计都发生故障,在没有处理好的情况下,必须人工每小时化验一次,然后根据实际的pH值来控制石灰石浆液的加入量。

五、结束语

通过对吸收塔浆液的pH值对脱硫系统的影响分析以及运行中PH值的合理控制,保证了运行人员在pH值异常情况时快速、准确找出pH值异常原因,采取果断措施使三期脱硫#5、#6吸收塔内pH逐步恢复正常,在5.20~5.40(设计标准5.20~5.80)运行,供浆量维持在15~20m3/h,保证了脱硫系统各参数的安全稳定运行,确保了脱硫设备的达标排放。