中重卡飞轮壳开裂研究与分析

章志才,余仕侠,陈开超,党菲

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

中重卡飞轮壳开裂研究与分析

章志才,余仕侠,陈开超,党菲

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

文章以安徽、江苏地区市场上批量反馈搅拌车飞轮壳开裂故障为研究对象,从飞轮壳所受弯矩、悬置的布置、刚度匹配及整车[1]工况等几个方面来研讨了飞轮壳开裂的原因。根据分析结果,制定了相应的解决方案,并最终解决了该故障,给类似问题的解决提供了思路。

悬置;飞轮壳;开裂

CLC NO.:U463.34Document Code:AArticle ID:1671-7988 (2017)02-213-04

引言

飞轮壳开裂的原因主要是飞轮壳受到了异常的扭力或振动造成部分地区应力集中,超出了其许用应力;根据前期的市场调查和分析可以初步得出飞轮壳开裂的可能原因有以下几点:

1.发动机、变速箱的悬置设计不合理;2.旋转件动平衡破坏引起的传动失稳;3.传动系润滑不良造成的传动系统异常抖动;4.取力器传动轴夹角不合适造成传动轴异常抖动;

基于以上分析结果,本文主要从悬置布置、刚度匹配等方面对其进行分析,结合理论校核计算,CAE[2]分析手段,尽量真实的模拟出整车的工况,并结合相应的验证手段对悬置系统进行优化设计。

1、飞轮壳开裂分析

文章的研究对象是在江苏等地区开裂的故障件,通过飞轮壳开裂的故障分析、悬置的布置分析、飞轮壳所受弯矩分析、飞轮壳CAE应力分析,识别出飞轮壳开裂的主要因素,找出延长飞轮壳寿命的对策。

1.1 飞轮壳弯矩分析

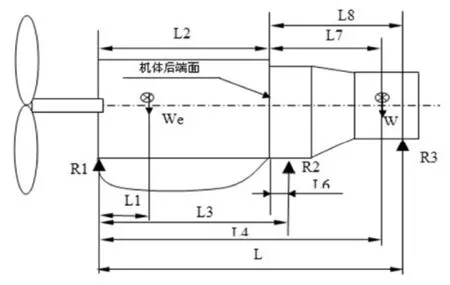

图1 发动机悬置示意图

We为发动机质心位置,W为变速箱质心位置,R1为前悬置支撑位置,R2为后悬置支撑位置,R3为变速箱支撑,以发动机前支承为旋转中心列力矩平衡方程,有:

由发动机悬置装置受力平衡,有:

飞轮壳后端面的弯矩为:

原先状态不用变速箱辅助支承,则取R3=0

代入上式得:

通过分析,飞轮壳后端面处弯矩约为1470N·m(飞轮壳弯矩限值1350N·m),飞轮壳所受弯矩已经超过了其极限弯矩,故设计上需增加变速箱辅助支撑,前期市场上在处理飞轮壳开裂问题时,增加了变速箱辅助支撑。

1.2 飞轮壳应力分析

给动力总成的质心点施加一定的加速度(根据F=ma,即施加一定的力)根据下图模型,可以计算出在后悬置中心点的受力情况。

图2 悬置系统受力示意图

由理论可知:

由上述简单的模型可以推出,无论动力总成质心点所受力朝什么方向,都会转化为悬置支撑点所有方向的力(即悬置胶垫本身受到来自三个方向的力)。

1.3 基于ADAMS环境下各悬置点的受力计算

根据发动机位置图,悬置支架图以及前后悬置图纸,确定前后悬置的相对坐标;再根据发动机质心测试报告中的发动机质心位置以及变速箱的质心位置,确定动力总成质心位置在整车坐标系中的相对位置 ,各点相对坐标在ADAMS[3]里建立位置模型:

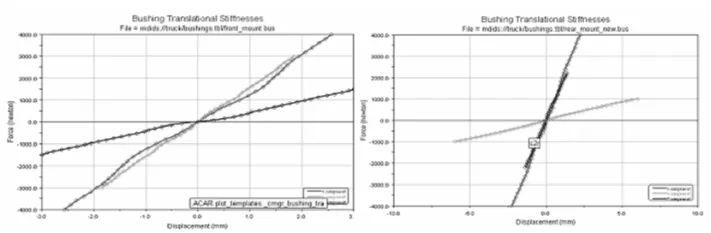

在ADAMS 中建立起动力总成仿真模型,前后悬置的刚度数值由悬置的实验报告确定。悬置[4]各方向的刚度曲线如图4 所示。

根据总质心和前后悬置的位置以及动力总成的重量,计算出分配在前后悬置上的预载力,各悬置点的预载力如表1所示:

表1 各悬置预载力

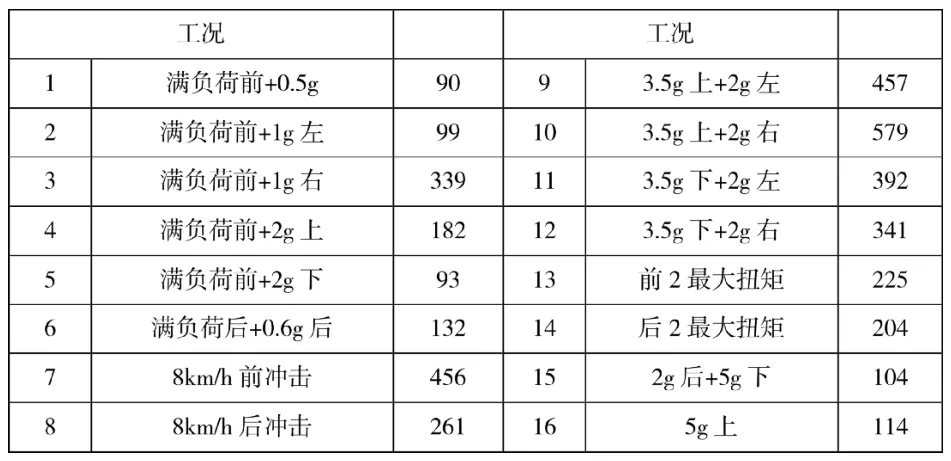

在ADAMS 中进行仿真计算,根据各种不同的工况,对动力总成质心处加载不同的力和力矩得到 17 种不同工况下的后悬置点受力情况( 静平衡位置受力即为预载力 )。 如表2所示:

表2 同工况下后悬置受力情况

在Hyper Mesh中对飞轮壳数模进行网格处理,约束飞轮壳与发动机连接处的所有螺栓孔。有限元分析模型如图5所示:

图4 飞轮壳有限元模型

飞轮壳[5]材料为灰铸铁HT250;弹性模量:1.05~1.3× 105MPa;泊松比:0.24 - 0.26;密度:7.35×10-9t/mm3;屈服极限:250MPa。

1.4 分析结果

根据以上建立的模型,得出图7所示的飞轮壳应力分布模型,从图中可以看出,无论在什么工况下飞轮壳的应力集中点都比较相同,位于起动机穿孔位置,也是实际情况下飞轮壳的开裂位置,与实验情况相符。

图5 飞轮壳各工况下的应力分布

各工况下最大应力值如表3所示,标红部分工况为最大应力值超出屈服极限。

表3 不同工况下飞轮壳最大应力值

由分析结果可以得出以下结论:

(1)所有工况的应力分布情况基本一致,应力较大部分均出现在后支架安装孔附近,起动机孔附近,后左支架安装孔座下端以及少数飞轮壳加强筋处。分析结果中应力较大部分与飞轮壳开裂处基本一致。

(2)动力总成单纯受垂直方向载荷时,飞轮壳最大应力值均未超出材料的屈服极限。

(3)部分工况,并未对动力总成施加 X 向的冲击,但X 方向仍有很大的力,导致最大应力值超出屈服极限,初步分析后得出:由于后悬置Y向刚度太小,仅为180N/mm,是 X 向刚度(1782.2N/mm)的 10% 左右,在动力总成受到横向冲击时,载荷发生转移,将力转移到X方向。

若将后悬置Y向刚度增加10倍,使其与X向刚度相当,以工况3为例,用ADAMS仿真后得受力情况,如表4所示。再将后悬置 X 向刚度减小10倍,以工况3为例,用 ADAMS仿真后得出受力情况:

表4 后悬置刚度变化后飞轮壳受力对比

由对比结果可以看出,增加Y向刚度后,飞轮壳X方向受力降低了将近2000N, 再减小X方向刚度后,飞轮壳X向受力又降低了将近3000N。

2、飞轮壳改进措施

根据上述建议,制定了两套方案,具体见表5:

方案一:在原始状态的区别在于增加变速箱辅助支撑,后悬置的刚度提高,其安装尺寸不变;

方案二:在方案一的基础上,把前悬置改成倾斜布置,同时辅助支撑的位置进行调整。

表5 整改方案与原始状态区别

图6 方案二,前悬置倾斜布置

图7 方案一、方案二增加变速箱辅助支撑

按照上述的分析方法得出受力结果,并与最初状态进行对比,如表6:

表6 不同方案各工况的最大应力值对比

从上图表格可以看出:

1)方案一较原始状态有明显改善,超过材料抗拉极限的工况都已经不超,基本每个工况最大应力值都有明显的下降;

2)方案二相对方案一效果要差,但比原始状态也有明显的改善。

3、结论

通过以上的分析,得出以下的结论:

1)最终采用方案一,增加变速箱辅助支持,增加后悬置Y向刚度;

2)制定方案实施后要经过充分的试验验证其效果是否与理论分析一致(至目前,反应良好,未反馈再次开裂现象);

3)发动机相关参数[6]对理论分析至关重要,一定要通过正确的试验测试才能够拿来使用,否则理论分析的误差会很大,造成数据不可信;

4)应用CAD/CAE软件等分析,提高了产品设计的准确率,少走弯路,大大缩短了产品开发周期;

5)上述的分析方法仅仅是对悬置系统匹配的受力分析,但对悬置系统振动未做分析,其隔振和传递效率也可能对飞轮壳造成疲劳损坏,这是我们下一步所要研究的方向。

[1]武田信之.(方永龙等译).载货汽车设计.人民交通出版社.1997.

[2]蒋孝煜.有限元基础[M].北京.清华大学出版社.1992.

[3]李军等.adams实例教程.北京理工大学出版社.2002.

图6 CAE分析排气背压计算模型

图7 排气系统背压分布图

3.2 排气消声器优化分析

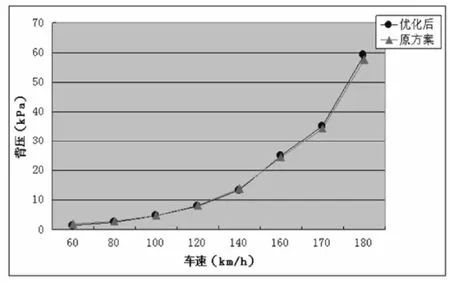

图8为整车排气背压的试验对比分析结果,图中显示该车辆在装配优化后的消声器后,排气背压与原方案相差不大,满足设计要求。同时发现与模拟分析结果比较吻合,有力支持了CAE排气背压模拟分析的准确性和实用性。

图8 排气系统背压与转速之间的关系

4、结论

在进行消声器设计时,在考虑到成本、重量、振动、安装空间和制造安装维修性的同时,更要优先处理好排气背压和排气噪声之间的关系,保证在满足发动机功率的同时妥善处理好排气噪声和整车车内噪声的匹配关系,找到适中的方案,达到既能够满足发动机的功率要求,又能够达到消声降噪、改善乘坐舒适性的目的,从而进一步改善整车的品质。

本论文通过试验分析和模拟分析相结合的手段改进消声器的结构,利用GT-Power分析软件对排气噪声和排气背压进行模拟分析,并对其建立优化的计算模型,便于更加迅速的优化消声器的消声结构和计算排气系统的背压损失,使用模拟分析可以较为准确而快速的确定平衡排气噪声和排气背压的方案,从而可以在设计阶段就可以开展对排气系统的结构优化工作,进一步缩短了研发周期和经费投入。后期采用模拟分析和试验验证相结合的手段保证了整车NVH的舒适性,提高了整车的品质和驾驶舒适性。

参考文献

[1]马大猷.噪声与振动控制工程手册.机械工业出版社.

[2]黎志勤等.汽车排气系统噪声与消声器设计.北京:中国环境科学出版社.

[3]谢田峰,金国栋,钟绍华.GT -Power 在内燃机排气消声器设计中的应用.重庆内燃机研究所.

[4]庞剑,谌刚,何华.汽车噪声与振动——理论和应用.北京:北京理工大出出版社.

[5]顾柏良.BOSCH汽车工程手册.北京:北京理工大学出版社.

Cracking heavy flywheel shell in the research and analysis

Zhang Zhicai, Yu Shixia, Chen Kaichao, Dang Fei

( Anhui jianghuai Automobile Co., Ltd., Auhui Hefei 230601 )

This paper take the crack of bell housing of mixer truck, which get mass feedback from market of Anhui, Jiangsu province, as objects of study to find causes from the following factors, including bending moment of the bell housing, the layout of suspension, the rigidity and the working condition of the vehicles. Based on the results of analysis, we provide corresponding solutions, which not only solve the faults, but also give a way of thinking in solve similar problems.

suspension; bell housing; crack

U463.34

A

1671-7988(2017)02-213-04

章志才,男,(1983-),本科,就职于安徽江淮汽车股份有限公司。主要从事工作:商用车总布置设计,从事整车的布置和性能匹配。

10.16638/j.cnki.1671-7988.2017.02.073