竹纤维家纺面料天然染料染色工艺探讨

王月华,欧卫国,葛忠平,薛鹏飞,徐山青,王春梅,*

(1.南通金仕达超微阻燃材料有限公司,江苏 南通 226009;2.南通大学 纺织服装学院,江苏 南通 226019)

竹纤维家纺面料天然染料染色工艺探讨

王月华1,欧卫国1,葛忠平1,薛鹏飞1,徐山青2,王春梅2,*

(1.南通金仕达超微阻燃材料有限公司,江苏 南通 226009;2.南通大学 纺织服装学院,江苏 南通 226019)

探讨了竹纤维家纺面料阳离子改性工艺,改性织物用黄棕色天然染料Natural 0002染色的工艺。结果表明竹纤维织物改性最优工艺为:改性剂Fix-800用量6%(owf),氢氧化钠浓度9 g/L,温度70 ℃,时间35 min。最佳染色工艺为:染料用量不超过6%(owf),温度80 ℃,时间40 min,pH值4.5~5.5。

天然染料;竹纤维;阳离子改性;染色

竹纤维具有其他纤维无法比拟的优点,如优良的着色性、弹性、悬垂性、耐磨性、抗菌性,特别是吸湿放湿性、透气性居各纤维之首。竹纤维源自成本低廉的自然原料,其系列产品的开发有利于减少对石油的严重依赖,有利于资源的合理利用[1-2]。在回归自然、更加注重环保的今天,天然植物染料重新受到人们的关注[3-4]。由于天然植物染料对竹纤维的亲和力较小、上染率较低,一般采用对织物进行阳离子化改性来提高所染织物的上染率[5-6]。本试验采用黄棕色天然染料Natural 0002对阳离子改性竹纤维家纺织物染色,优化了阳离子改性工艺和染色工艺。

1 试验部分

1.1 材料、药品和仪器

材料:经精练的竹纤维云缎织物,规格为9.75 tex×9.75 tex,681根/10 cm×433根/10 cm。

药品:黄棕色天然染料Natural 0002(常州美胜生物材料有限公司),阳离子改性剂Fix-800(南通斯恩特精细化工有限公司),氢氧化钠(西陇化工股份有限公司)。

仪器:TU-1901双光束紫外可见分光光度计(北京普析通用仪器有限公司),HHS 11-1电热恒温水浴锅(上海华联环境实验设备公司恒昌仪器厂),EL303电子天平(梅特勒-托利多仪器(上海)有限公司),PHS-3C精密pH计(上海仪电科学仪器股份有限公司),101AB-1电热恒温鼓风干燥机(海门市恒昌仪器厂),DatacolorSF650测色配色仪(德塔颜色商贸(上海)有限公司),Gyrowash415水洗/干洗色牢度试验机(英国James H Heal 公司),YB571预置式染色牢度摩擦仪(温州大荣纺织标准仪器厂)。

1.2 试验方法

1.2.1 竹纤维织物的阳离子改性

工艺处方:

改性剂Fix-800/%(owf) 0~10

氢氧化钠/g·L-13~20

改性温度/℃ 60~80

改性时间/min 20~45

浴比 1∶30

1.2.2 改性竹纤维织物的染色

工艺处方:

染料/%(owf) 2~8

染色温度/℃ 30~90

染色时间/min 20~45

pH值 4.5~8.0

浴比 1∶30

染色后织物经水洗后,用2 g/L洗衣粉在95 ℃皂煮10 min,再水洗,烘干,用于测试。

1.3 测试方法

1.3.1 颜色特征值

采用Datacolor SF650测色配色仪在D65 10 Deg光源下测试。

1.3.2 耐摩擦色牢度

参照GB/T3920-2008《纺织品 色牢度试验 耐摩擦色牢度》标准测定。

1.3.3 耐皂洗色牢度

参照GB/T 3921-2008《纺织品色牢度试验耐皂洗色牢度》中C(3)方法测定,皂片质量浓度5 g/L,无水碳酸钠质量浓度2 g/L,浴比1∶50,60 ℃皂洗30 min。

2 结果与分析

2.1 阳离子改性工艺优化

2.1.1 氢氧化钠浓度的影响

采用Fix-800作为改性剂,改性条件为浴比1∶30,温度70 ℃,时间30 min,改性剂Fix-800用量4%(owf),改变改性时的氢氧化钠浓度,将改性好的织物分别用天然染料6%(owf) Natural 0002在pH值为5,80 ℃染色40 min,染色完成后进行皂煮、水洗,测得试样的颜色值和牢度见表1所示。

由表1可知,改性后染色织物的K/S值随着改性时氢氧化钠浓度的增加先增大后减小,然后又会增大,当氢氧化钠浓度达到9g/L时染色织物的K/S值最大,并且在该浓度下染色织物的牢度也较好。故竹纤维阳离子改性时氢氧化钠浓度选取9g/L。

2.1.2 改性剂Fix-800用量的影响

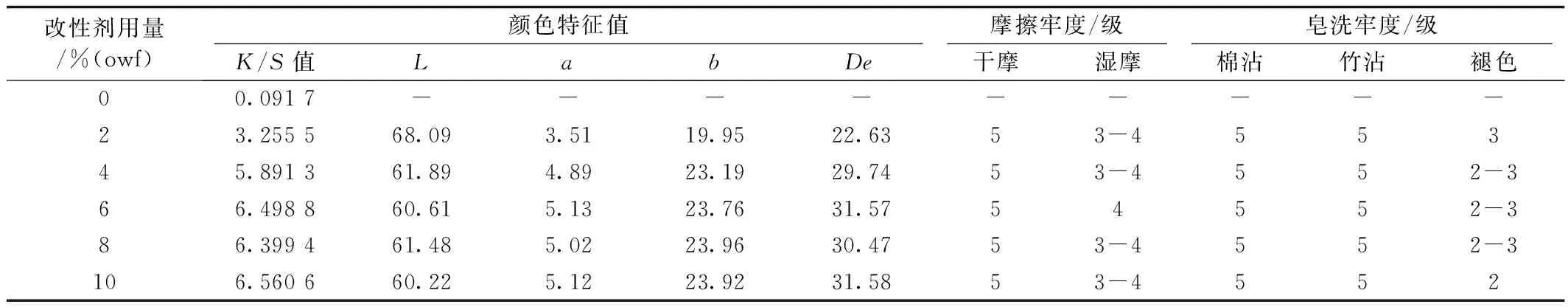

确定氢氧化钠浓度为9g/L,其他条件不变,改变改性剂Fix-800的用量,测得试样的颜色值和牢度见表2所示。

表1 阳离子改性工艺中NaOH浓度对染色效果的影响

表2 阳离子改性剂用量对染色效果的影响

由表2可知,未改性织物基本不能上染,改性后染色织物的K/S值随着改性剂Fix-800用量的增加基本上呈增加的趋势,且当改性剂Fix-800的用量超过6%以后,变化不大。染色牢度随改性剂的增减变化不大,综合考虑,改性剂Fix-800的用量以6%(owf)为宜。

2.1.3 改性时间的影响

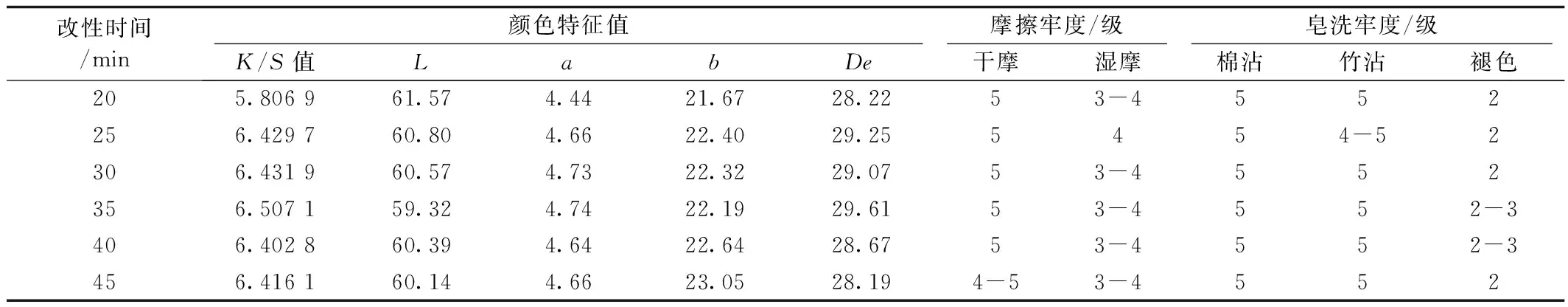

固定氢氧化钠浓度为9g/L,改性剂Fix-800的用量为6%(owf),其他条件不变,改变改性时间,测得试样的颜色值和牢度见表3所示。

由表3可知,改性后染色织物的K/S值随着改性时间的增加先增加后减小,结合染色牢度和染色均匀性,改性时间选取35min。

2.1.4 改性温度的影响

固定氢氧化钠浓度为9g/L,改性剂Fix-800的用量为6%(owf),改性时间35min,其他条件不变,改变改性温度,测得试样的颜色值和牢度见表4所示。

由表4可知,改性后染色织物的K/S值随着改性温度的增加而增加,当温度超过70 ℃后,染色织物的K/S值变化不大,综合考虑,改性温度选取70 ℃。

2.2 染色工艺优化

2.2.1 染料用量的影响

由2.1章节可知,竹纤维最佳改性工艺为:改性剂用量6%(owf),NaOH用量9g/L,改性温度70 ℃,时间35min。在此改性条件下,对染色工艺进行优化。改变染料用量,在pH值为5,80 ℃染色40min,测得不同染料用量的织物的染色效果见表5所示。

表3 改性时间对染色效果的影响

表4 改性温度对染色效果的影响

表5 染料用量对染色效果的影响

由表5可知,随着染料用量的增加,染色织物的K/S值增加,当染料用量超过6%(owf)后,染色牢度会下降。考虑到成本问题,染料用量宜选择6%(owf)以下。

2.2.2 染色时间的影响

其他条件不变,改变染色时间,测得染色织物的染色效果见表6所示。

由表6可知,染色后织物的K/S值随着染色时间的增加而增加,但是染色时间超过40min后,染色织物的K/S值几乎不变;且染色时间越长,织物的匀染性较好。考虑到时间越长,能源消耗越多,生产成本越高,所以染色时间宜选取40min。

2.2.3 染色温度的影响

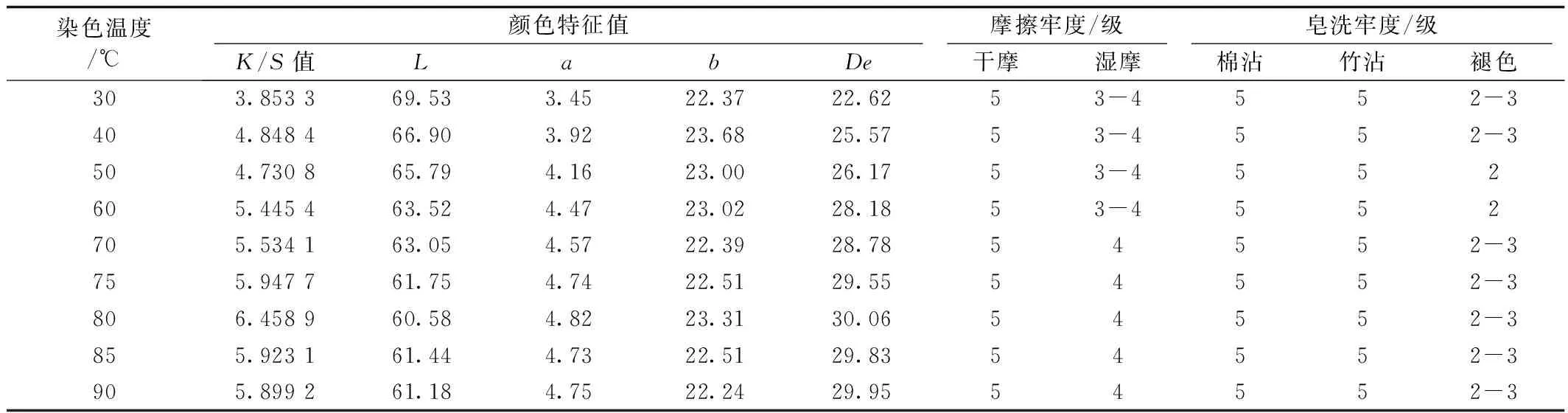

改变染色温度,测得染色织物的染色效果见表7所示。

由表7可知,染色后织物的K/S值随着染色温度的增加先增加后减小,当染色温度为80 ℃时染色织物的K/S值最大,且此温度下染色织物的匀染性、牢度较好。故染色温度应选取80 ℃。

2.3.4 染色的pH值

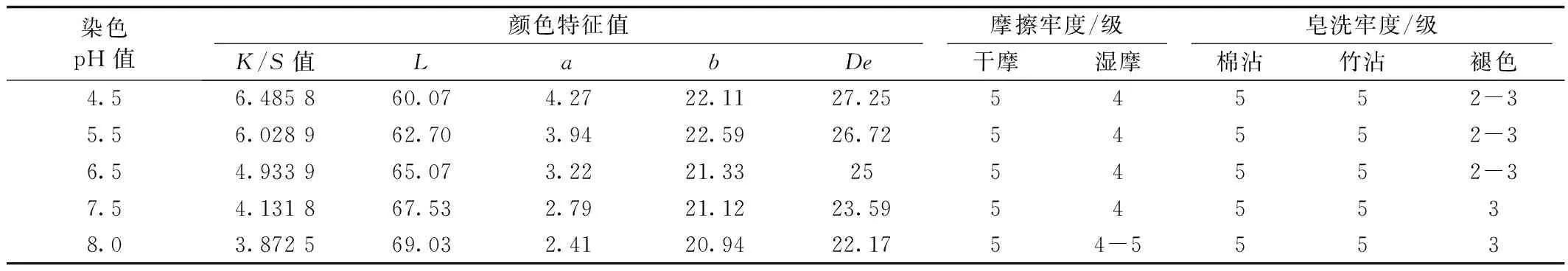

试验发现天然染料Natural0002的染液pH值低于4.5后,染液会出现浑浊现象。在其他条件不变的情况下,改变染色pH值,测得染色织物的染色效果见表8所示。

表6 染色时间对染色效果的影响

表7 染色温度对染色效果的影响

表8 染色pH值对染色效果的影响

由表8可知,随着pH值的增加,染色织物的K/S值下降,考虑到染液的稳定性及竹纤维的损伤问题,染色pH值不宜太低,故选择染色pH值为4.5~5.5。

3 结论

竹纤维家纺面料用黄棕色天然染料Natural0002进行染色,必须先对纤维进行阳离子改性,染料才能上染纤维。改性最优工艺为:改性剂Fix-800用量6%(owf),氢氧化钠浓度9g/L,温度70 ℃,时间35min。最佳染色工艺为:染料用量不超过6%(owf),温度80 ℃,时间40min,pH值4.5~5.5。

[1] 黄立新. 竹涤隐条府绸的开发与生产[J]. 丝绸,2004,41(12):10-11.

[2] 王 超,许海育. 高吸湿涤纶/竹纤维混纺织物染色工艺[J]. 印染,2006,32(3):16-19.

[3] 邰文峰,石 红,杨伟忠,等. 天然染料染色现状及其理论[J]. 印染助剂,2006,23(3):13.

[4] 吴赞敏. 天然染料的应用及发展趋势[J]. 纺织导报,2012(4):39-40.

[5] 罗丹实,邓丽丽,赵 明. 竹纤维织物的阳离子改性及其苏木染料染色性[J]. 大连轻工业学院学报,2006,25(4):266-270.

[6] 罗丹实,崔永珠,吴 坚. 阳离子改性竹原纤维织物的苏木染色性能研究[J]. 印染助剂,2006,23(12):16-19.

Research on the Dyeing Process of Bamboo Home Textile Fabric Using Natural Dyes

WANG Yue-hua1, OU Wei-guo1, GE Zhong-ping1,XUE Peng-fei1, XU Shan-qing2, WANG Chun-mei2,*

(1. Nantong SunGard Advanced Micro Flame Retardant Materials Co. Ltd., Nantong 226009, China;2. School of Textile and Clothing, Nantong University, Nantong 226019, China)

The cationic modification process of bamboo home textile fabric and the dyeing process of the modified fabric dyed with the yellow brown Natural Dye 0002 were studied. The results showed that the optimal modification process was done at 70 ℃ for 35 min with modifier Fix-800 6% (owf), NaOH 9 g/L. The optimal dyeing process was done at pH value 4.5~5.5, 80 ℃ for 40 min with Natural Dye 0002 no more than 6% (owf).

natural dyes; bamboo fiber; cationic modification; dyeing

2016-10-19

南通市前沿与关键技术创新—工业创新科技项目(GY22015026)

王月华(1967-),男,江苏海安人,工程师,主要从事印染技术研发和生产。

*通信作者:王春梅(1967-),博士,教授,E-mail: w.cmei@ntu.edu.cn。

TS193.6

B

1673-0356(2017)01-0042-04