转炉炼钢造渣材料结构优化

楚士进,杨凯峰,闫栋,孙辉

(山东石横特钢集团有限公司炼钢厂,山东肥城 271612)

生产技术

转炉炼钢造渣材料结构优化

楚士进,杨凯峰,闫栋,孙辉

(山东石横特钢集团有限公司炼钢厂,山东肥城 271612)

为降低生产成本,石横特钢进行了生白云石代替镁球、轻烧白云石,石灰石部分代替石灰,转炉磁选渣和粉渣球代替萤石、铁矾土、矿石造渣的工业试验,结果证明生白云石完全能满足生产需要,石灰石可以部分代替活性石灰,目前镁球和轻烧白云石完全由生白云石代替,石灰石加入量达到12.09 kg/t,石灰消耗减少7.25 kg/t,吨钢造渣材料消耗成本降低4.75元。

转炉炼钢;造渣材料;生白云石;石灰石;磁选渣

1 前言

石横特钢转炉炼钢工序成本中,吨钢造渣材料消耗成本约为15元/t,主要结构为提供CaO的活性石灰、石灰石,提供MgO的生白云石、轻烧白云石和镁球等镁质材料以及萤石、矿石等。铁水的成分和带渣量,尤其是Si、P、S的含量对转炉造渣材料的消耗影响很大,同时也与所冶炼钢中的P、S含量要求关系密切。如果铁水本身的Si、P、S含量较高,而所冶炼钢种要求P、S的含量又较低,势必造成造渣材料尤其是石灰消耗升高,炉体维护任务增加,导致镁球等材料消耗增加。

因此,执行精料方针,提高铁水质量,降低造渣材料消耗是国内外高炉—转炉冶炼工艺一直努力的方向,也是提高钢水质量和降低生产成本的必由之路。本研究旨在优化造渣材料结构,以降低铁损,降低造渣材料成本[1-2]。

2 造渣材料优化实践

通过与先进企业对标交流学习,根据炼钢厂内部副产品消耗的实际情况,确定了造渣材料结构优化内容:一是生白云石代替镁球、轻烧白云石;二是石灰石部分代替石灰;三是转炉磁选渣和粉渣球代替萤石、铁矾土、矿石。

2.1 生白云石代替镁球、轻烧白云石

1)试验方案。生白云石是碳酸钙和碳酸镁的复盐,分子式为CaCO3·MgCO3。轻烧白云石是由生白云石经过煅烧后形成的,主要成分为CaO·MgO。镁球则是由电熔镁砂与粘结剂经过研磨、混合、挤压形成,主要成分是MgO。这3种材料都可以直接或间接为转炉提供(MgO),而保证渣中(MgO)的饱和含量是保证溅渣护炉效果的关键。为保证生产顺行,制定了循序渐进的试验方案。

方案1:轻烧白云石与生白云石搭配使用,完全取代镁球。原则:根据炉况、渣量,首先确定正常生产情况下轻烧白云石的加入量,逐步减少并最终完全取代镁球,研究轻烧白云石与生白云石的加入方法。铁水硅含量低时,在转炉开吹后,首先加入部分轻烧白云石,随后在第1批石灰加完后,陆续补充生白云石,代替剩余轻烧白云石的同时,取消镁球消耗。在铁水硅含量高时,在开吹后加入轻烧白云石的同时,加入部分生白云石抑制溢渣。

铁水Si含量≤0.50%时,在转炉开吹后,首先加入轻烧白云石200 kg,然后加入第1批石灰,随后陆续补充生白云石。

铁水Si含量>0.50%时,在转炉开吹后,首先加入轻烧白云石200 kg、生白云石100~200 kg,然后加入第1批石灰,随后陆续补充生白云石。

方案2:全部采用生白云石,完全取代轻烧白云石和镁球。原则:在转炉开吹后,首先加入生白云石400 kg,然后加入第1批石灰,随后陆续补充生白云石;具体加入量视炉况、溅渣效果而定。

2)试验情况。石横特钢三炼钢自5月10日早班589炉开始在60 t转炉上试验生白云石代替轻烧白云石,至5月21日1 204炉结束,期间因散装料倒地仓,使用轻烧白云石68炉,轻烧与生白云石搭配使用6炉。本次共使用生白云石303.52 t,使用541炉,平均560 kg/炉。

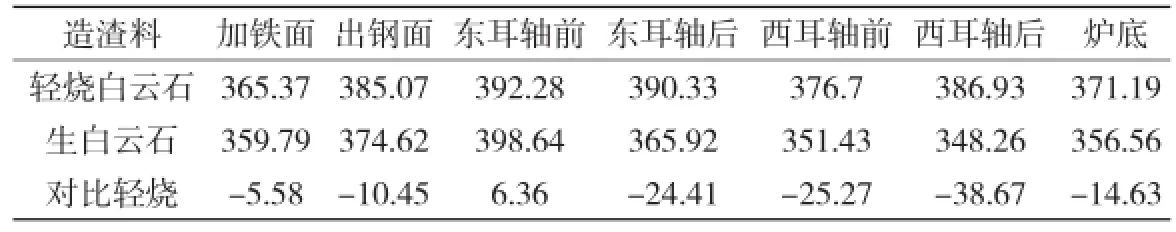

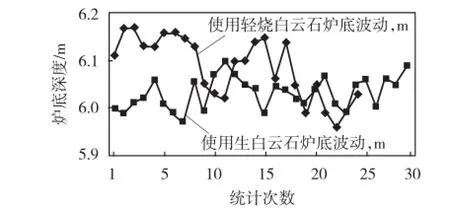

3)炉况。使用生白云石前后,炉衬溅渣层质量良好,炉底、炉壳温度波动基本正常,除东耳轴前温度略有升高外,其余各部位均降低,见表1。炉底深度波动情况见图1。

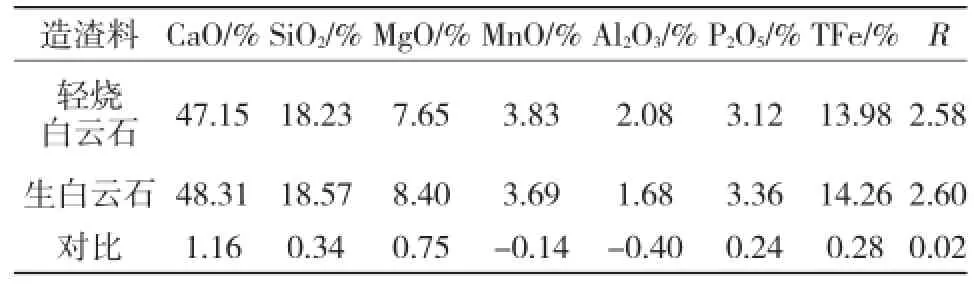

4)渣中(MgO)含量及炉渣碱度变化。使用生白云石前后,炉渣碱度与使用轻烧白云石时基本相当,渣中氧化镁较轻烧白云石升高0.75%,虽然渣中MgO、碱度数据较炼钢理论偏低,但随着目前转炉出钢温度的不断优化,转炉终点温度大幅度降低情况下,炉渣黏度相应得到提高,完全可满足溅渣护炉工艺需求,见表2。

表1 使用生白云石前后炉壳温度波动情况℃

图1 使用生白云石前后炉底波动情况

表2 生白云石代替轻烧白云石炉渣控制情况

从本次试验期间炉壳温度数据看,生白云石对炉体维护基本没有产生负面影响,炉体的大部分部位温度得到改善。低铁比条件下,热量基本可保证磁选渣的消耗,此时使用生白云石会造成含铁原料使用量降低,影响钢铁料成本升高;铁水比例高,炉内热量充足且无磁选渣,使用生白云石不会造成钢铁料耗升高。但根据目前的铁水条件,采用生白云石一定会造成渣量增加。因此,采用生白云石造渣完全能满足生产需要,对降低生产成本明显。

2.2 石灰石代替部分石灰

石灰石的主要成分为CaCO3,分解温度在900℃左右。,由于转炉内温度高达1 300℃,急剧升温后,石灰石表层中的碳酸钙分解趋势非常大。因此石灰石块整体煅烧成为石灰的速度也会加快。分解后产物含有CaO,可替代石灰,同时分解产物中有CO2气体,可增加搅拌,促进化渣[3]。

转炉内煅烧的另一个不同点是,石灰石直接与炉渣接触,可以认为在其表面层中CO2逸出的同时,就发生了石灰的化渣反应,因此参与反应的石灰都具有高气孔率、高活性[4],从动力学角度看,石灰石在转炉内的煅烧造渣过程,实际上是煅烧化渣同时进行的过程[5]。这是石灰石代替部分石灰炼钢的理论基础。

1)试验方案。根据石灰石煅烧石灰情况,约1.6~1.7 t石灰石可生产1 t石灰,为保证生产顺行,按200 kg石灰石可代替100 kg石灰计。

加入原则:石灰加入量按25~30 kg/t(铁水硅高的情况可提高石灰加入量),磁选渣、污泥球单炉加入量在3.5 t以上,富裕热量还充足的情况下,余热采用石灰石降温并代替部分石灰造渣;建议石灰石用量不超过1 t/炉。

加入时机:一批料加入石灰总加入量的50%(或更少),根据铁水温度、比例、成分,建议一批料石灰石加入量为其总加入量的1/3至1/2。二批料石灰及石灰石可交替加入,建议优先加入石灰石,石灰石加完后再补加二批料的石灰(可预留部分用于后期压喷等),主要原因是,石灰石熔化较慢,加入太晚影响前期脱磷效果。石灰石成分、冷却效果与石灰对比见表3。

表3 石灰、石灰石成分及冷却效果

2)试验结果。采用石灰石代替部分石灰炼钢进行了多次试验,冶炼均能顺利进行,转炉正常吹炼结束时,各成分均能达到钢种要求的出钢标准,脱磷率略微升高,主要是前期加入石灰石后控制了温度上升,利于脱磷反应进行。

2.3 磁选渣及粉渣球代替萤石、铁矾土、矿石

转炉炉渣的回用自2006年已开始,当时只是对转炉前期的溢出渣,通过简单筛选后进行回用,随着成本压力增大以及对炉渣的再利用逐步提高了认识,对转炉渣磁选、精细管理及回用的可行性进行了详细研究。自2012年炼钢厂在各车间逐步对转炉产生的所有炉渣进行处理,建设、改造了焖渣池、炉渣磁选设备。推广应用了炉渣焖渣后进行磁选,使得磁选渣的品位逐步提高,并对磁选渣进行筛分,减轻因磁选渣粉末率高,转炉加入时造成烟尘较大的情况,使得磁选渣的利用率逐步提高,最终完全取代了矿石。

磁选渣筛分后,粒度<3 mm的磁选渣粉末无法进一步利用,为此炼钢厂投资兴建了粉渣压球设备,将炼钢厂各炼钢车间产生的磁选粉渣、污泥、除尘灰混合后造球,进一步提高了炼钢产生的含铁废料的利用率。

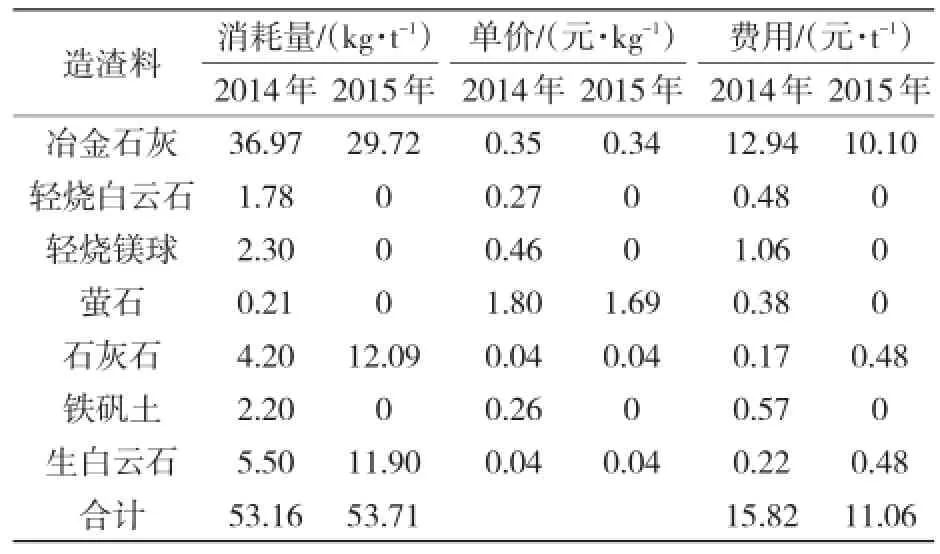

转炉用化渣材料在以往的萤石、铁矾土、矿石的基础上逐渐增加了磁选渣及粉渣球。通过优化转炉造渣制度及供氧制度,搭配磁选渣及粉渣球的使用,转炉化渣用材料得以优化与减少。尤其是粉渣球使用后,因其含有大量氧化铁,降温效果稳定,且入炉后能快速化渣,对处理“返干”有明显效果。目前,粉渣球的使用量已稳定在10 kg/t左右,转炉工序已取消了萤石、铁矾土、矿石的使用。表4为造渣材料的消耗情况。

表4 造渣材料消耗对比

3 结语

为了降低造渣材料消耗成本,采用生白云石代替镁球和轻烧白云石、石灰石代替部分石灰炼钢进行了工业试验,结果证明生白云石完全能满足生产需要,石灰石可以部分代替活性石灰,对降低生产成本效果明显,同时采用白云石炼钢还使脱磷率略微升高。

目前镁球和轻烧白云石已经完全由生白云石代替,石灰石加入量达到12.09 kg/t,石灰消耗减少7.25 kg/t,吨钢造渣材料消耗成本降低4.75元。另外,对转炉渣进行磁选,采用磁选渣完全代替萤石、铁矾土、矿石化渣造渣,进一步降低了生产成本。

[1]陈家祥.钢铁冶金学[M].北京:冶金工业出版社,1990.

[2]王雅贞,李承祚.转炉炼钢问答[M].北京:冶金工业出版社,2003.

[3]Shi L,Qian G W,Zhu Z P,et al.Industrial experiment on substituting limestones for some limes in converter[J].Wuhan Iron& Steel Corporation Technology,2013,31(4):44-46.

[4]Dong D X,Feng J,Wu N,et al.Experimental Study on Using Limestone Instead of Lime for Slagging in 60 t Converter[J].China Metallurgy,2013(11):33-38.

[5]张春杰,郝强,王玉生,等.石灰石部分替代石灰转炉炼钢技术研究与应用[J].炼钢,2015,31(5):47-50.

Structure Optimization of Slagging Material in Converter Steelmaking

CHU Shijin,YANG Kaifeng,YAN Dong,SUN Hui

(The Steelmaking Plant of Shandong Shiheng Special Steel Group Co.,Ltd.,Feicheng 271612,China)

In order to reduce the production cost,the industrial tests of slagging by taking raw dolomite instead of magnesium ball and lightly burned dolomite,a part limestone instead of lime and magnetic separation of converter slag and slag powder ball instead of fluorite ore,bauxite and ore were made in Shiheng Special Steel.The results showed that raw dolomite can completely meet the production needs and limestone can partially replace active lime.At present,the magnesium ball and light burned dolomite completely be replaced by raw dolomite.Limestone addition amount reached 12.09 kg/t,lime consumption was reduced by 7.25 kg/t and the cost of slagging material consumption per ton steel was decreased by 4.75 Yuan.

converter;slagging material;raw dolomite;limestone;magnetic separation slag

TF713.3

B

1004-4620(2017)01-0020-03

2016-09-13

楚士进,男,1984年生,2014年毕业于辽宁科技大学冶金工程专业。现为山东石横特钢集团有限公司炼钢厂助理工程师,从事转炉炼钢生产技术管理工作。