环氧氯丙烷生产中废水预处理工艺的研究及改进

郝新兵

(中国石化集团巴陵石化公司环氧树脂事业部,湖南 岳阳 414014)

中国石化集团巴陵石化公司环氧树脂事业部于2002年引进了意大利Conser公司丙烯高温氯化法生产环氧氯丙烷工艺技术。该技术主要包括丙烯高温氯化制备3-氯丙烯、氯丙烯氯醇化制备二氯丙醇和二氯丙醇皂化制备环氧氯丙烷3个工艺步骤。

在二氯丙醇皂化制备环氧氯丙烷阶段,采用石灰乳为皂化剂,常温下由于Ca(OH)2溶解度仅为0.15 g,反应后废水中存在大量未参加反应的Ca(OH)2悬浮物。每生产1 t环氧氯丙烷,产生50~60 t废水,废水具有悬浮物(SS)多、COD和盐含量高等特点[1]。经分析,废水中SS质量浓度为2~3 g/L,主要为Ca(OH)2,还有少量的CaCO3和SiO2等不溶物;COD质量浓度为1~2 g/L,所含有机物主要为甘油,pH值为10~12。

目前,由于生化处理技术的经济性和高效性,环氧氯丙烷废水处理的主流工艺仍采用生化处理技术。但是,生化处理技术要求废水中悬浮物量要低于0.01%,而环化废水中SS质量分数0.2%~0.3%,因此,须对环化废水进行预处理,使其悬浮物含量达标。环化废水处理工艺为:絮凝沉降→卧式螺旋离心机离心脱渣→生化处理。

该废水预处理装置自投用以来,其运行状况一直不佳,制约着环氧氯丙烷装置的运行负荷及装置的稳定性。其主要表现:①废水中悬浮物含量较高,絮凝剂絮凝效果差,经常出现废水SS值不达标,影响污水处理装置的运行;②废渣量多,1 t氯丙烷产生的石灰渣量为0.75 t,废渣运输和处理成本较高,还容易造成二次污染;③卧式螺旋离心机分离能力有限,长期高负荷运行,故障多、维修费用高。

1 问题分析

SS超标的主要原因是废水中悬浮物未得到有效沉降。可能原因:①使用的絮凝剂不合适,达不到处理要求;②处理工艺不合适,有待进一步优化。经查阅,装置现有聚丙烯酰胺絮凝剂最佳pH值适用范围为4~10,而该废水出水pH值控制在10~12,可见,絮凝效果难以充分发挥,波动大。因此,调节合适的pH值,以及筛选合适的絮凝剂是解决该问题的关键。

另外,由于废水中悬浮物的产生不可避免,只能对废水中的悬浮物进行减量处理,以改善卧式螺旋离心机处理能力小的现状。废渣量的降低,还能减轻后续处理和环保压力。

2 小试研究

2.1 聚丙烯酰胺絮凝剂的优选

由于该废水装置所采用絮凝剂为阴离子型聚丙烯酰胺,絮凝效果受废水pH值影响波动大。通过查阅相关文献[2-5],对不同厂家的聚丙烯酰胺絮凝剂进行对比。最终认为,装置使用的阴离子型聚丙烯酰胺絮凝剂和该生产废水匹配性不强,须对聚丙烯酰胺絮凝剂重新选型。本次收集近10种聚丙烯酰胺絮凝剂,其主要技术指标如表1所示。

表1聚丙烯酰胺絮凝剂主要技术指标

Table1Mainspecificationsofpolyacrylamideflocculant

名称种类相对分子质量 厂家莱恩-1500非离子1500万湖南莱恩化工科技有限公司莱恩-1000阴离子1000万湖南莱恩化工科技有限公司根荣-1500阴离子1500万邹城市根荣化工有限公司根荣-1000阴离子1000万邹城市根荣化工有限公司华瑞-1300阴离子1300万华瑞水处理环境材料有限公司华瑞-1600阴离子1600万华瑞水处理环境材料有限公司龙泉-AT1140阴离子1300万阳谷县龙泉化工厂乐邦-70130阴离子1680万泌阳市乐邦水处理材料有限公司乐邦-8841非离子1150万泌阳市乐邦水处理材料有限公司佰瑞特-1400非离子1400万武汉佰瑞特环保技术有限公司

2.1.1 絮凝剂筛选

将聚丙烯酰胺分别用水配制成0.1%(质量分数),常温下溶解0.5~1 h,再将溶解好的絮凝剂按一定比例分别加入装有温度为80 ℃环化废水(SS质量浓度为2 503 mg/L)的烧杯中,搅拌2~3 min后静置沉降,从清液悬浮物量、底部絮团大小、沉降时间等方面评价其絮凝效果,结果如表2所示。

表2 多种聚丙烯酰胺絮凝剂絮凝效果对比表

由表2可知:在同等条件下,佰瑞特-1400、乐邦-8841两种絮凝剂絮凝后,上层清液中悬浮物残留量较低,沉降时间较快,形成的絮团颗粒大。

按上述同样方法,用上述两种较优的聚丙烯酰胺絮凝剂进行多次平行性试验,结果如表3所示。

表3 两种聚丙烯酰胺絮凝剂絮凝效果对比表

由表3可知:从悬浮物残留量、沉降时间、絮团大小等方面综合评定,佰瑞特-1400比乐邦-8841絮凝效果更好,重现性较好。

2.1.2 絮凝剂配制浓度的研究

聚丙烯酰胺絮凝剂是一种水溶性的高分子聚合物,使用前,必须先用水溶解使其链段伸展后才能使用。本文中以佰瑞特-1400聚丙烯酰胺絮凝剂为例,按上述同样方法考察了不同浓度絮凝剂的絮凝效果,其结果如表4所示。

由表4可知:聚丙烯酰胺絮凝剂稀释质量分数为0.025%时,聚丙烯酰胺絮凝剂加入量较多,絮团较小,沉降时间相对较长,絮凝效果较差。随着聚丙烯酰胺絮凝剂浓度逐渐提高,絮凝效果逐渐见好,当其质量分数提高至0.150%以上时,聚丙烯酰胺溶解性变慢,而且黏度提高。综合考虑,聚丙烯酰胺絮凝剂质量分数在0.075%~0.15%较优。

表4 聚丙烯酰胺絮凝剂配制浓度对絮凝效果的影响

2.1.3 不同悬浮物浓度的环化废水絮凝效果研究

用一次水将环化废水稀释成不同悬浮物含量的环化废水,将佰瑞特-1400聚丙烯酰胺絮凝剂用水稀释至质量分数为0.1%,考察佰瑞特-1400聚丙烯酰胺絮凝剂对不同悬浮物浓度的废水絮凝效果,结果如表5所示。

表5 不同悬浮物浓度的废水的絮凝效果

从表5可知:逐步稀释环化废水悬浮物,絮凝环化废水的悬浮物所需聚丙烯酰胺絮凝剂越来越多,环化废水悬浮物稀释至10%即250 mg/L,仍能较好地吸附水中的悬浮物。因此,该聚丙烯酰胺絮凝剂能较好地处理不同悬浮物浓度的环化废水。

2.1.4 絮凝剂用量的研究

考虑到本次改进工艺欲用副产盐酸调节环化废水pH值,盐酸会与悬浮物发生反应生成CaCl2;调节pH值的环化废水先进入三级沉降池沉降,部分悬浮物会沉降在沉降池底部。沉降池中上层清液悬浮物质量浓度为1 500~2 000 mg/L。因此,本研究用悬浮物质量浓度为1 700 mg/L的环化废水进行絮凝剂用量的研究,聚丙烯酰胺絮凝剂采用佰瑞特-1400,质量分数为0.1%,其结果如表6所示。

由表6可知:随着聚丙烯酰胺絮凝剂用量的增加,絮凝环化废水中悬浮物效果逐渐变好;当聚丙烯酰胺絮凝剂用量达到6 g以上时,上层清液残留悬浮物有所增加,而且沉降时间也较慢。其原因可能是絮凝剂用量过多时,多余的絮凝剂会吸附在脱稳颗粒表面,形成“胶体保护”作用,引起颗粒的重新稳定。综合考虑,聚丙烯酰胺絮凝剂(质量分数为0.1%)与废水配比0.8%~1.2%最优。

表6 聚丙烯酰胺絮凝剂用量对絮凝效果的影响

2.2 环化废水含渣量降低及pH值调节剂的优选

氯丙烷装置环化废水出水pH值在10~12,而市场上污水用聚丙烯酰胺絮凝剂最佳适用范围为4~10,因此,为了确保聚丙烯酰胺絮凝剂的絮凝悬浮物的效果,本研究欲用少量的酸性物质来调节环化废水pH值,使其与絮凝剂的适用范围相匹配。考虑到环化废水中原有盐类主要是CaCl2,而且氯丙烯装置副产大量的盐酸(质量分数20%),为了不新增废水中其他的无机盐类,本研究首选20%副产盐酸来调节环化废水pH值。

另外,用盐酸调节pH值时,盐酸与Ca(OH)2及CaCO3均能发生反应,对降低废水含渣量能起一定作用。其反应方程式如下:

将装有一定量环化废水的烧杯分别放入80 ℃恒温水浴槽内恒温30 min,再向各个烧杯中加入一定量的盐酸(质量分数20%),用玻璃棒搅拌3~5 min,测定其pH值和悬浮物含量,其试验结果如表7所示。

试验表明:随着环化废水中酸量增加,环化废水pH值和悬浮物浓度都逐渐下降。根据污水处理装置环化废水pH值在9~10的工艺要求,盐酸(质量分数20%)与环化废水质量比例为0.4%~0.75%为宜。

3 放大试验研究

结合装置现状,欲在装置上开展放大试验研究,絮凝剂使用较简单,重点是在现有处理工艺的基础上,如何增加盐酸调节环化废水pH值,使其混合均匀稳定,避免环化废水局部酸浓度过大进入后续工序而腐蚀沉降罐和卧式螺旋离心机等设备。

表7 加酸量对絮凝效果的影响

3.1 混合罐加酸方式的应用

首先采用静态混合器混合,该方式结构简单,使用方便。经过近一周的试运行,发现由于单位时间环化废水量大(130~180 t/h),而加酸量仅有1~2 t/h,两者比例相差很大,在静态混合器内两者混合效果也很差。

针对以上情况,改进了其混合方式,将环化废水与酸首先进入带机械搅拌的混合罐(40 m3)混合,混合后再送入后续工序絮凝沉降分离,其工艺流程如图1所示。

图1 环化废水预处理工艺流程示意图

经过1~2个月的试运行,发现:该方式由于环化废水量较大,环化废水与酸在混合罐内混合停留时间有限,混合搅拌效果不理想,环化废水局部酸浓度过大,导致混合罐局部腐蚀,跑、冒、滴、漏频繁,设备使用周期短。因此,采用混合罐加酸的方式未获得成功。

3.2 喷射混合器在废水及盐酸混合中的应用

由于上述混合方式造成环化废水与酸混合不均匀,不仅未达到预期效果,而且造成设备腐蚀,漏点多,现场环境差。因此,实现环化废水与酸的均匀混合是该技术的关键。

得益于氯醇反应所用喷射混合器(氯气、氯丙烯和循环液混合)的灵感,并经过查阅大量的文献资料,发现喷射混合器具有设计合理、结构紧凑、操作方便、混合效果良好、使用寿命长等特点,适合环化废水与酸的混合。其混合原理是:带有一定压力的环化废水进入喷射器渐缩段,在喷嘴出口成为高速射流,使混合室形成微真空状态,将副产盐酸吸入混合室,并使其压力和速度发生变化,在混合段和扩散段内,环化废水和副产盐酸得到充分混合。

结合装置特点,由于其要耐酸,初步选择哈氏C276材质的喷射混合器,其结构如图2所示。

图2 喷射混合器结构示意图

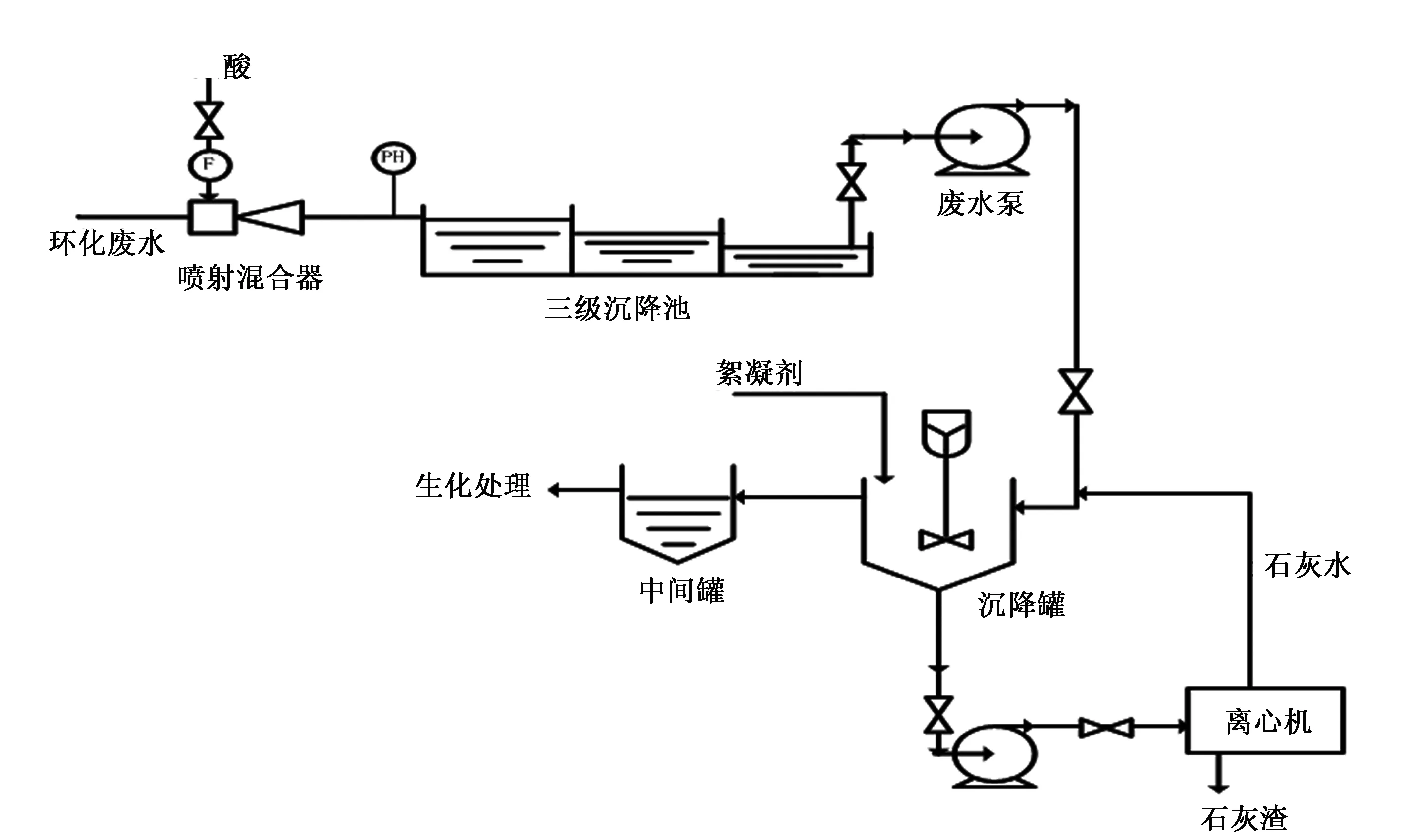

另外,为了尽量降低环化废水中悬浮物的含量,降低后续絮凝沉降分离压力,对经喷射混合器混合的环化废水混合液再次送入三级沉降池沉降,沉降目的:①可延长环化废水与酸的混合接触时间,确保其混合更加均匀;②废水中部分悬浮物将沉降在沉降池底部(定期用行车抓斗捞渣),进而减少环化废水上层清液中悬浮物的含量。其改进工艺流程如图3所示。

经过1~2个月的试运行,认为用喷射混合器混合环化废水和盐酸工艺流程简单。混合后经过三级沉降池沉降,部分悬浮物沉降在沉降池底部,上层清液的悬浮物明显减少。工艺改进后,废水pH值与该絮凝剂pH值使用范围吻合(4~10),确保了絮凝悬浮物的效果;另一方面,降低了待处理废水中悬浮物的含量,降低絮凝、沉降、分离等工序处理压力,进而降低石灰渣的处理量。

3.3 改进效果

经过1年多的运行,对装置运行情况进行跟踪和统计,并与工艺改进前进行了对比分析。

3.3.1 环化废水水质情况

环化废水装置运行稳定,效果良好,处理后环化废水水质比以前明显改善。表8中仅列出改进前后部分水质分析数据。

图3改造后环化废水预处理工艺流程示意图

Fig.3Processflowdiagramofpretreatingcyclizationreactionwastewaterafterimprvement

表8 改进前后废水水质情况对比

注:生化处理废水的进水要求是ρ(SS)<100 mg/L,ρ(COD)<1 900 mg/L,pH值为7~12。

由表8可见:工艺改进后环化废水SS值有较大幅度的下降,且SS值更稳定。COD值基本无变化。而环化废水pH值比以前有所下降,主要是加入盐酸调节环化废水pH值所致。

3.3.2 装置消耗及废渣情况

由于引入加酸调节环化废水pH值流程,并对絮凝剂进行了优选,单位氯丙烷产生的废渣量、絮凝剂和电能消耗比改进前均有较大幅度的降低。具体结果如表9所示。

由表9可知:生产1 t环氧氯丙烷的废渣量比以前降低0.31 t,废渣中含水量也有所下降,废渣含水量的降低更有利于后续处理;絮凝剂、电能单耗分别降低0.94 kg和10.8 kW·h。其主要原因是工艺改进后絮凝剂絮凝效果更优,絮凝团颗粒较大,夹带水分减少,进而导致废渣量降低。废渣量的降低也改善了卧式螺旋离心机长期高负荷运转导致故障频发的状况;装置电能消耗下降,降低了环化废水装置的运行成本。

表9 废水预处理工艺改进前后消耗及石灰渣量对比

注:废渣量是标定期间的统计数据。

4 结语

环化废水预处理工艺改进后,有效确保氯丙烷装置高负荷稳定运行。环化废水水质有所改善,更有利于后续污水的生化处理。单位氯丙烷的废渣量和电能消耗有了较大幅度的下降,降低了废水处理成本;废渣量的减少也有利于环境保护,具有较好的经济效益和社会效益。

[1] 马海龙,秦昌,项曙光.环氧氯丙烷废水处理新工艺的研究[J].山东化工,2008(38):25-26.

[2] 刘志军,肖勇,李志芳.聚丙烯酰胺的现状及发展的思考[J].江西化工,2003(2):44-45 .

[3] 张新合,卢兴玉,谭化平,等.环氧氯丙烷皂化废水处理工艺研究[J].广州化工,2015,42(13):202-203.

[4] 杨桂英,刘温霞.聚丙烯酰胺的制备及其应用研究[J].黑龙江造纸,2007,35(3):15-18.

[5] 马久强.环氧氯丙烷有机废水处理工艺[J].中国氯碱,2017(4):34-38.