多支路加热炉分布式平衡与跟踪控制

栾小丽 闵鸯 刘飞

加热炉是原油加工过程中最重要的设备之一,物料的出口温度值及其稳定性会直接影响后续生产过程.为了降低炉管压降和提高能源效率,使介质受热均匀并有足够的气化率,大型加热炉的炉管一般采用多支路设计[1].由于装置进料成分和加热炉燃料成分的波动,各炉管的传热情况会有较大差异.为使后续工艺过程操作平稳,延长炉管使用寿命,避免因支管偏烧结焦而造成安全隐患,需要加热炉的各支路温差最小,即实现加热炉支路平衡控制.

传统的加热炉支路平衡控制主要基于简单控制回路,通过改变各支管的进料流量进行支路温度的调整.但由于在生产过程中总进料流量需保持恒定,所以支路进料流量之间和支路出口温度之间都存在严重的动态耦合,因此温度控制效果较差.文献[1]提出了偏差控制技术(Difference control technique,DCT),即差动法[2],通过支路两两比较求偏差进行控制,但这种方案实施过程繁复.

为了改进DCT的不足,文献[3−4]提出了多偏差控制技术(Differences control technique,DsCT),即平均值法[5],将所有支路出口温度的平均值作为设定值来平衡各支路出口温度.当支路数很大时,这种方案虽简化了DCT控制方案的复杂度,但各支路出口温度平均值的使用,会导致控制器具有较大的时滞性和不灵敏性.此外,许多先进控制算法也被应用于支路平衡控制,如多变量与模糊先进控制技术[6−8]、无模型控制技术[9−10]、自适应与预测控制算法[11−15]、蚁群算法[16]以及液位与温度的协调先进控制方案[17]等等,但这些先进控制方案大多比较复杂,现场实施和运行维护对技术力量有较高要求,软硬件成本也较高.在上述文献[1−5]中,仅考虑进料流量的分配与各支路温度一致,而忽略了最终的温度值要求.文献[18]首次提出了用燃料流量来调节最终出口温度,但其在某种程度上放松了总进料流量不变的约束条件.

本文提出基于分布式偏差的支路平衡及跟踪控制方案,在满足总进料流量不变的约束条件下,使所有支管的温度稳定并趋于一致的同时,引入了对燃料流量的同步控制,使得各支路出口温度跟踪设定值.相比较于已有集中式控制方案[1−4],本文所提分布式控制方案由于仅利用了相邻支路的温度信息,具有结构简单、计算量小的特点;同时与现有的支路平衡控制方法相比[19],本文在支路温度趋于一致的同时,引入燃料流量调节以实现温度跟踪控制.

1 分布式偏差控制

对于加热炉支路平衡控制来说,一般可以选择装置进料流量或者燃料作为操纵变量来控制出口温度.若只选择进料流量作为操纵变量时,在总进料流量不变的情况下,当其达到支路平衡目标时,将不可能实现对温度的定值控制,而同时控制进料流量和燃料流量可实现各支路出口温度一致且跟踪设定值的目标.

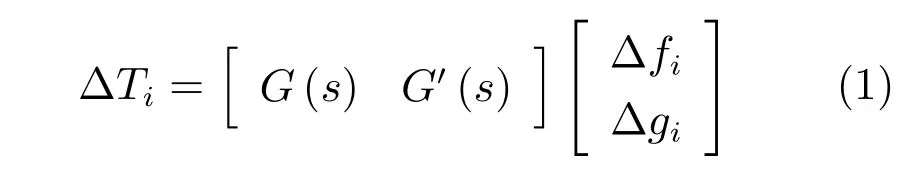

具有N条支路的加热炉进料流量以及燃烧器结构如图1所示.燃烧器与支管排列结构如图2所示.图1中,FT为总进料流量,fi为第i条支路的进料流量,Ti为第i条支路的出口温度,i=1,2,···,N;图2中每3个燃烧器为1条支路供热[1],为表述方便,下文将以3个燃烧器为一组.各支路进料流量fi、燃料流量gi和出口温度Ti之间的动态表达式为

其中G(s)为支路进料流量与出口温度的传递函数,G′(s)为燃料流量与出口温度的传递函数,∆fi为支路i上的进料流量变化量,∆gi为支路i上的燃料流量变化量.总进料流量FT与支路进料流量fi满足:

图1 具有N条支路的加热炉结构图Fig.1 Structure of heating furnace N with passes

图2 燃烧器与支管排列结构图Fig.2 Top view of the passes and burners

图3 分布式偏差控制Fig.3 Structure of distributed deviations control

本文提出的分布式偏差控制结构如图3所示,其中ui为进料流量控制器,vi为燃料流量控制器.从图3可以看出所有支路分为三大部分:第一部分假设其中一根支管如第一根支管i=1已通过调节进料流量将温度控制在设定值,第二部分为仅施加进料流量控制作用的支路i=2,···,n,第三部分为同时施加进料流量以及燃料流量控制作用的支路i=n+1,···,N.另外进料流量控制器ui仅用了相邻支路i−1以及支路i+1的温度信息,体现了分布式的特点,而燃料流量控制器vi则使用到了温度设定值的信息.考虑到有限燃料等现实约束条件,燃料流量控制器vi并未施加在所有支路上,但仍能使最终的出口温度跟踪到设定值.

对于整个支路平衡问题来说,控制约束是N个支路的总进料流量保持不变,等价于

当只考虑进料流量控制器的作用时,从式(1)可知,支路进料流量变化量∆fi与出口温度变化量∆Ti之间满足

因此,在总燃料流量不变的条件下,即只考虑进料流量变化的情况下,N个支路的总进料流量保持不变的约束条件,可以等价为出口温度变化量之和为零,即

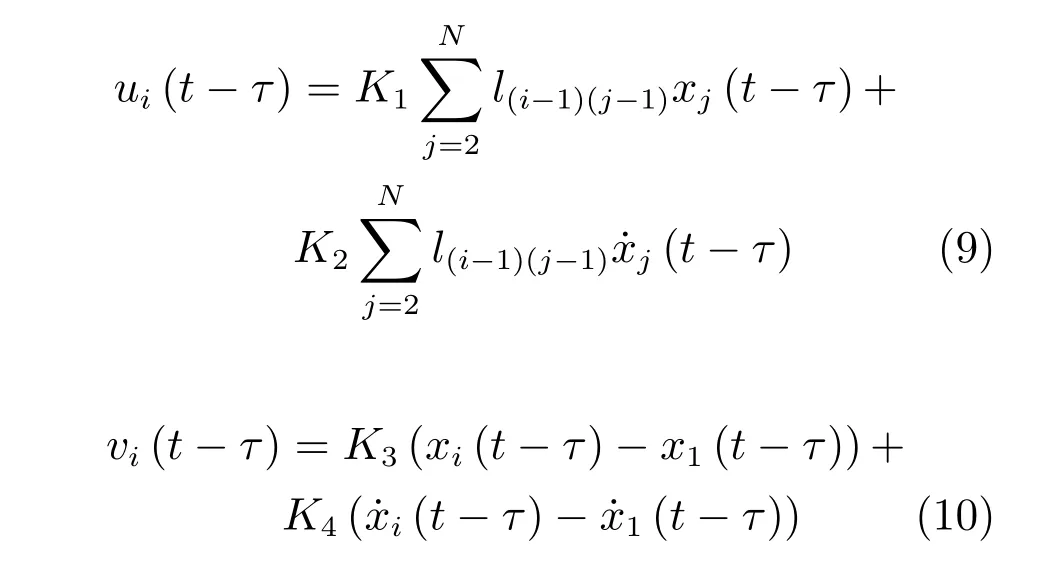

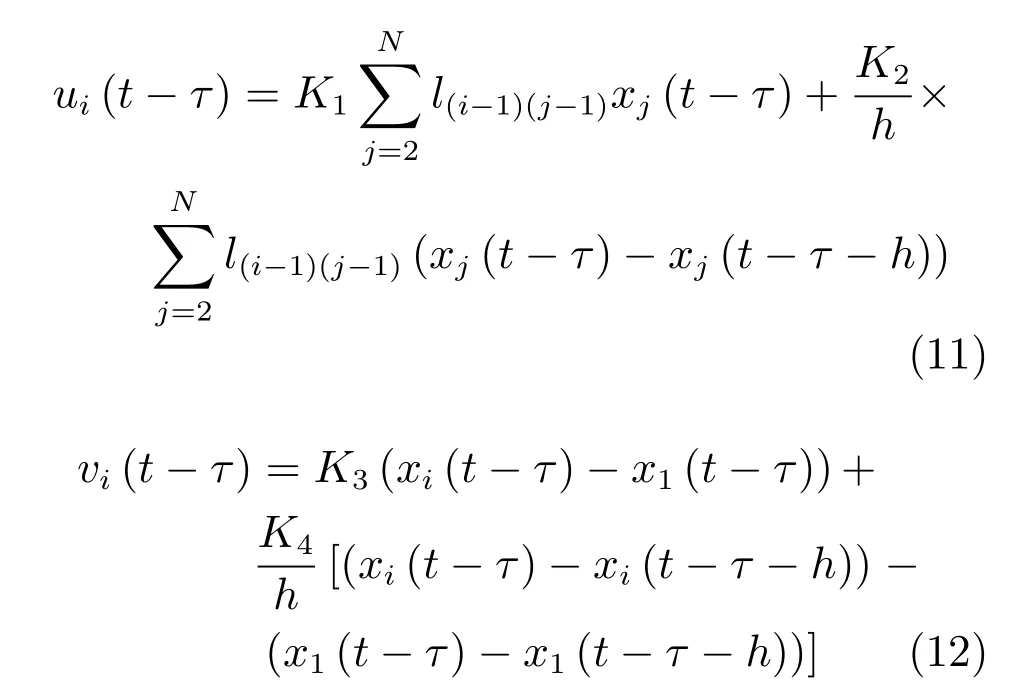

为达到控制目的,针对待控的N−1个支路,本文采用如下的进料流量控制器:

其中,K1和K2为待求增益,πij表示控制器ui中对于其他支路的出口温度的使用情况,如果使用到支路j的温度,则πij=1,否则为πij=0.本文中考虑到控制器ui使用的是相邻支路的温度信息,对于 Π∈R(N−1)×(N−1),则有

对式(6)的进料流量控制器ui求和,有

由于每一个支路的温度变化量都是由控制器改变进料量所引起的,因此式(6)所示的具有分布式偏差的控制器满足式(5)的约束条件,即满足总进料流量保持不变.

由于燃料流量的控制作用与进料流量的控制作用是独立的,因此在同时施加进料流量与燃料流量的控制作用时,仍满足总流量保持不变的约束条件,即式(2).因此本文提出的基于分布式偏差的常压加热炉支路平衡跟踪控制方案满足加热炉各支路进料之和不变的约束条件.

注 1.本文所设计的进料流量控制器(6),仅使用到相邻两条支路的温度信息.但在生产应用中,考虑到温度场的传递性,每个支管的温度会受到其他更多支管的影响,此时可根据相应情况对形如式(6)的控制器做相应调整,即重新定义矩阵Π∈R(N−1)×(N−1),例如当考虑前后各两根支管的温度影响时,则有

2 控制算法

式(1)给出了加热炉支路进料流量与出口温度之间的传递函数关系,为了方便表述,我们将从状态空间方程的角度,给出本文所提分布式偏差控制器的具体设计方法.考虑温度调节的滞后性,加热炉出口温度的状态空间表达式如下:

其中,xi∈Rm表示支路i的出口温度,ui为进料流量控制输入,vi为燃烧器燃料流量控制输入,τ>0为时延时间.由控制方案结构图3可知,在i=1支管已受控在设定值,即x1(t)=r的前提下,本文目标是针对其他N−1个支管,设计如下分布式偏差控制器,从而使得所有支路的出口温度一致且跟踪到设定值.

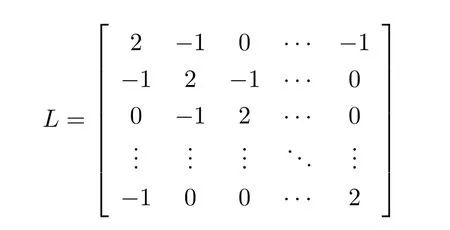

其中,lij为矩阵L的元素,且满足

同时有:

考虑到纯微分作用会导致对实际系统有害的高频剧烈动作,需要先对控制器中的微分项进行如下处理:

其中:h>0为微分时间常数.

下文为描述简便,将式(8)改写成如下形式:

接着引入如下误差状态:

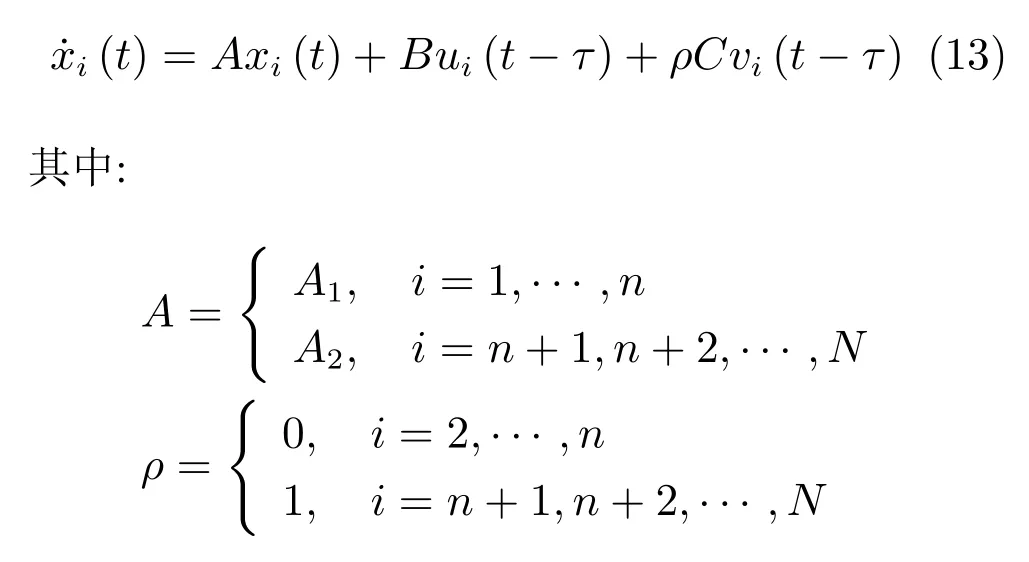

当ei(t)=0时,则满足支路平衡且跟踪设定值的目标.结合式(14),控制器(11)和(12)等价于

且误差状态方程可改写为:

其中,⊗为克罗内克乘积,

为使问题简单化,对矩阵L进行相似变换,得到如下对角矩阵J:

其中:F与F−1为相似变换矩阵,λi为矩阵L的特征值.单位向量,误差状态方程(17)可进一步等价为:

根据上述表达可以看出,当ξi(t)=0时,即有ei(t)=0成立,即各支路间的温度趋于平衡并跟踪设定值.因此该控制问题等价为寻求合适的控制器(9)和(10)使得ξi(t)=0成立,即求取待求参数K1、K2、K3和K4使得误差状态ei(t)=0,以实现各支路出口温度的平衡与跟踪控制目标.

以下定理给出了实现上述目标的控制器(9)和(10)的求取方法.

定理1.针对系统(8),如果对于形如(9)和(10)的分布式控制器,存在对称正定矩阵X、Y、Z和矩阵M1、M2、N1和N2满足如下条件:

则加热炉各支路出口温度达到平衡且跟踪设定值,且待求参数为:

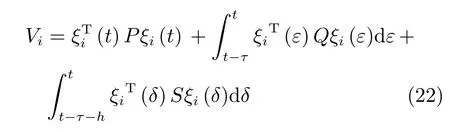

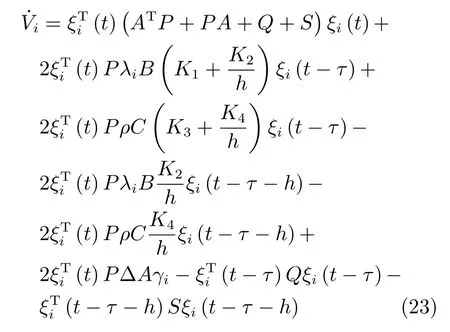

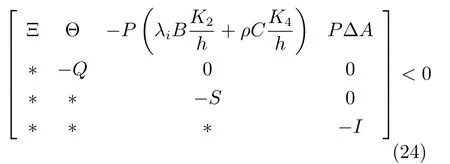

证明.设李雅普诺夫函数为

其中P,Q,S为对称正定矩阵.

对上式求导,则有:

其中:Ξ=ATP+PA+Q+S,Θ=P(λiB(K1+K2/h)+ρC(K3+K4/h)),则i<0,即有系统(20)渐近稳定,满足ξi(t)=0.

对式(24)进行矩阵变换处理,并左乘右乘diag{P−1,P−1,P−1,I},同时令X=P−1,Y=XQX,Z=XSX,M1=(K1+K2/h)X,M2=(K3+K4/h)X,N1=K2X,N2=K4X,则可得上述定理中的式(21).□

注2.定理1中所得结果考虑的是无约束情形下的控制器设计方法,带约束的控制器设计方法在实际工程中更具意义,未来研究将考虑控制约束条件下的各支路温度平衡与跟踪控制.

3 仿真示例

某炼油厂常压加热炉的进料管在炉内分成6个支管,支路进料流量均为40吨每小时,支路燃料流量为80吨每小时且各支路的动态特性相同.加热炉的支路进料流量与出口温度的传递函数G(s)以及燃料流量与支管出口温度的传递函数G′(s)分别为:

本文所得主要结果(21)是基于加热炉的状态空间模型,因而需将上述传递函数转换成状态空间表达式.同时,假定支管1的温度已受控并稳定在372摄氏度.考虑实际装置操作时,只有部分燃料控制回路工作在自动状态,其他则为手动状态.不失一般性,此例仅考虑针对支管6施加燃料流量控制作用.因此,有

其各支管的初始出口温度为:xi(0)=[365 363 358 367 368]T.

此时矩阵L和J分别如下:

取σ=3.618,并令微分时间常数h=3.结合定理1中的式(21),利用Matlab中的线性矩阵不等式工具箱得到控制器参数分别为:

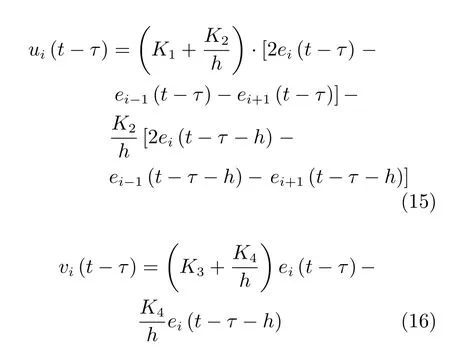

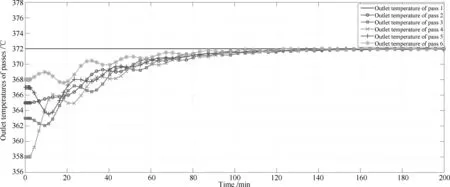

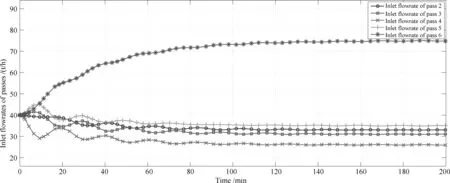

利用Simulink仿真各支路出口温度的动态响应过程如图4所示,各支路进料流量在加入控制器后变化如图5.

从图4的仿真曲线可以看出:六路支管的出口温度趋于一致,且温度跟踪到支路1.从图5可以看出,除了支路1之外的其他5个支路,在温度变化的同时其进料量也随之调整,但仍满足总进料流量不变的约束条件,即各路进料流量总和仍为200吨每小时.从仿真实验中可以发现,整个过程是以增大支管6的进料流量来减小支管2、3、4、5的进料流量,从而使得支管2、3、4、5的出口温度得以增大达到目标温度,而对支管6则以燃料流量补偿由于进料流量变大所引起的温度降低,使其也能达到设定值.

若考虑对2到6支路均施加燃料控制作用,结合定理1中的式(21),利用Matlab中的线性矩阵不等式工具箱得到控制器参数分别为:

此时各支路出口温度的动态响应如图6所示.

比较图4与图6可以发现,在燃料流量控制器数量多的情况下,出口温度的收敛时间有效缩短.因此,应当尽可能地提高燃气基础控制回路的自控率,使更多的燃烧器可以用于装置温度的动态控制中.但是支路数较多情形下(比如多管乙烯裂解炉、多管甲烷氢气变换炉等),考虑到有限燃料等现实问题,同时也为了避免燃料管道的负担,应当合理地选取燃料流量控制器的数量,从而在收敛时间与控制成本之间取得均衡.

图4 各支路出口温度响应曲线Fig.4 The dynamic process of passes0outlet temperatures

图5 各支路进料流量动态图Fig.5 The dynamic process of passes0inlet flowrates

图6 5条支路均有燃料流量控制作用的出口温度响应曲线Fig.6 The dynamic process of passes0outlet temperatures with five fuel controllers

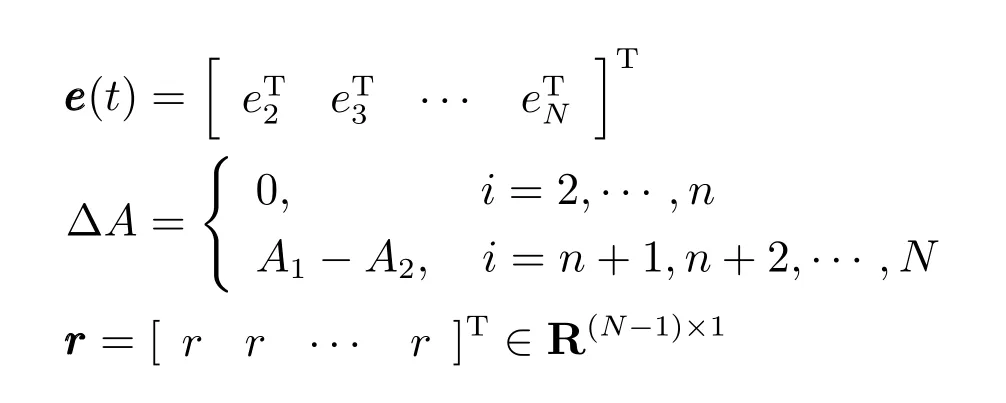

本文所提控制方案同时考虑了支路进料流量与燃料流量的控制作用.当只考虑进料流量控制作用时,加热炉出口温度的传递函数模型[19]为:

此时,利用文献[19]中所提控制器设计方法,可得如下进料流量控制器参数:

此时,各支路出口温度的动态响应过程如图7所示.

从图7可以看出:所有支管的出口温度虽趋于一致,但没有收敛到目标温度值.而利用本文所提控制方案,同时施加进料流量与燃料流量控制作用,可实现各路支管出口温度的平衡与跟踪目标.

4 结论

本文针对加热炉支路平衡及出口温度的跟踪控制问题,提出了一种具有分布式特点的控制方案,并给出了基于分布式偏差的进料流量与燃气流量控制器设计方法.由于该方案仅使用了相邻支路的温度而无须全部支路的温度信息,即便在支路数较多情形下,依然具有控制结构简单,可以有效克服滞后,实施方便等特点.最后,仿真示例验证了本控制方案的有效性以及控制器设计方法的可行性.

图7 仅有进料流量控制作用下出口温度响应曲线Fig.7 The dynamic process of passes0outlet temperatures only with inlet flowrate controllers

1 Wang X X,Zheng D Z.Difference control of parallel streams temperatures.Journal of Process Control,2005,15(5):531−536

2 Li Si-Fu,Wu Fu-Ming,Chen Hong,Chen Zhong-Bao,Qin Zhi-Yuan.Re finery furnace feed-branches outlet temperatures balancing control.Information and Control,1994,23(4):243−246(李嗣福,吴福明,陈红,陈忠保,卿致远.炼油加热炉进料支管出口温度平衡控制.信息与控制,1994,23(4):243−246)

3 Wang X X,Zheng D Z.Generalized difference control of parallel streams temperatures.Journal of Process Control,2006,16(5):535−543

4 Wang X X,Zheng D Z.Load balancing control of furnace with multiple parallel passes.Control Engineering Practice,2007,15(5):521−531

5 Wu Jie-Yun,Lei Wei-Liang,Zhou Wei,Cheng Gao-Feng.Averaging method to implement balance control of heating furnace branches.Control and Instruments in Chemical Industry,2014,41(10):1189−1191(吴洁芸,雷卫良,周娓,程高峰.平均值法在加热炉支路平衡控制上的实现.化工自动化及仪表,2014,41(10):1189−1191)

6 Mu Jin-Shan,Wang Xin,Wang Zhen-Lei,Qian Feng.Design and application of COT control system of ethylene cracking furnace.Computers and Applied Chemistry,2012,29(1):90−94(牟金善,王昕,王振雷,钱锋.乙烯裂解炉炉管出口温度控制系统设计及应用.计算机与应用化学,2012,29(1):90−94)

7 Abilov A G,Zeybek Z,Tuzunalp O,Telatar Z.Fuzzy temperature control of industrial re fineries furnaces through combined feedforward/feedback multivariable cascade systems.Chemical Engineering and Processing:Process Intensi fication,2002,41(1):87−98

8 Yan Ai-Jun,Chai Tian-You,Yue Heng.Multivariable intelligent optimizing control approach for shaft furnace roasting process.Acta Automatica Sinica,2006,32(4):636−640(严爱军,柴天佑,岳恒.竖炉焙烧过程的多变量智能优化控制.自动化学报,2006,32(4):636−640)

9 Han Zhi-Gang,Wang Guo-Qiang.Cascade scheme of model free control law and its application.Acta Automatica Sinica,2006,32(3):345−352(韩志刚,汪国强.无模型控制律串级形式及其应用.自动化学报,2006,32(3):345−352)

10 Li Ping,Li Qi-An,Lei Rong-Xiao,Chen Ai-Jun,Ren Li-Li,Cao Wei.Development and application of advanced process control system for ethylene cracking heaters.CIESC Journal,2011,62(8):2216−2220(李平,李奇安,雷荣孝,陈爱军,任丽丽,曹巍.乙烯裂解炉先进控制系统开发与应用.化工学报,2011,62(8):2216−2220)

11 Shi H Y,Su C L,Cao J T,Li P,Liang J P,Zhong G C.Nonlinear adaptive predictive functional control based on the Takagi-Sugeno model for average cracking outlet temperature of the ethylene cracking furnace.Industrial&Engineering Chemistry Research,2015,54(6):1849−1860

12 Leva A.Autotuning process controller with improved load disturbance rejection.Journal of Process Control,2005,15(2):223−234

13 Wang X X.Temperature uniformity control of a furnace system with multiple parallel passes using fuzzy difference control technique.In:Proceedings of the 7th World Congress on Intelligent Control and Automation.Chongqing,China:IEEE,2008.794−799

14 Li Shi-Yuan,Huang Xin.A generalized predictive controlbased application research of advanced process control for atmospheric furnace.Computers and Applied Chemistry,2013,30(8):864−866(李世原,黄鑫.基于广义预测控制的常压加热炉先进控制技术应用研究.计算机与应用化学,2013,30(8):864−866)

15 Bi Chun-Chang,Li Ning,Huang Dao.Study on billet temperature prediction and furnace temperature optimal setting of regenerative reheating furnace.Acta Automatica Sinica,2004,30(3):476−480(毕春长,李柠,黄道.蓄热式加热炉钢温预报与炉温优化设定研究.自动化学报,2004,30(3):476−480)

16 Chen You-Wen,Chai Tian-You.The research and application on the optimization method for campaign planning of heating furnace.Control and Decision,2011,26(2):297−302(陈友文,柴天佑.加热炉作业计划优化方法的研究与应用.控制与决策,2011,26(2):297−302)

17 Qi Lu-Gang,Lv Wen-Xiang,Gao Xiao-Yong,Luan Zhi-Ye,Huang De-Xian.Coordinated control of multiple liquid levels and furnace composite system.CIESC Journal,2016,67(3):690−694(亓鲁刚,吕文祥,高小永,栾志业,黄德先.多液位与加热炉复合系统的协调控制.化工学报,2016,67(3):690−694)

18 Ojasvi,Kumar A,Kaistha N.Control system design for furnaces with multiple parallel passes.Industrial&Engineering Chemistry Research,2016,55(19):5702−5713

19 Min Yang,Luan Xiao-Li,Liu Fei.Uniform temperature control on feed heaters by distributed deviations.CIESC Journal,2016,67(12):5148−5154(闵鸯,栾小丽,刘飞.基于分布式偏差的加热炉支路温度一致控制.化工学报,2016,67(12):5148−5154)