1 065 t/h锅炉高温省煤器改造的相关问题探讨

骆丁玲,秦鹏伟

(山西平朔煤矸石发电有限责任公司,山西朔州036800)

1 065 t/h锅炉高温省煤器改造的相关问题探讨

骆丁玲,秦鹏伟

(山西平朔煤矸石发电有限责任公司,山西朔州036800)

为满足氮氧化物的超低排放,某厂对其1 065 t/h锅炉灰斗上部高温省煤器进行盘管割除和补充的改造,腾出空间位置安装选择性催化还原法脱硝催化剂层,同时适当降低锅炉排烟温度,提高锅炉效率,针对高温高压省煤器改造方案的确定及改造前后的参数作相关分析说明,评价改造效果的同时,积累相应经验,为其他厂类似改造提供参考。

1 065 t/h锅炉;催化剂;省煤器

0 引言

2014年7月,《火电厂大气污染物排放标准》(GB13223—2011)开始执行。为确保氮氧化物达到50 mg/m3的排放标准,某厂单机300 MW的低热值煤发电机组脱硝系统拟采用循环流化床CFB(circulating fluidized bed)锅炉技术+非选择性催化还原法SNCR(non selective catalytic reduction)脱硝技术+尾部烟道增加选择性催化还原法脱硝SCR(selective catalytic reduction)技术的方式。故此需对其高温省煤器进行改造,腾出空间位置安装SCR催化剂层,并适当降低锅炉烟气温度,减轻后续低温余热利用的负担。

1 设备概况

某厂现有上海锅炉厂有限公司生产的1 060/ 17.4-M802型循环流化床锅炉2台,运行排烟温度约120~140℃。锅炉尾部烟道宽度10 550 mm,深度方向15 250 mm。为满足2台300 MW循环流化床锅炉超低排放要求的氮氧化物排放指标,在尾部烟道增加催化剂层,需要割掉一定的省煤器盘管以腾出空间位置安装催化剂层,与此同时,从节能的角度出发,为减轻后续低温余热利用的负担,拟对省煤器盘管进行改造以适当降低空预器入口烟气温度。

锅炉型式:锅炉主要由单炉膛、4台高温绝热式旋风分离器、4台U型返料器、4台外置式换热器、尾部对流烟道等部分组成。采用岛式布置、全钢构架、紧身封闭、支吊结合的固定方式。

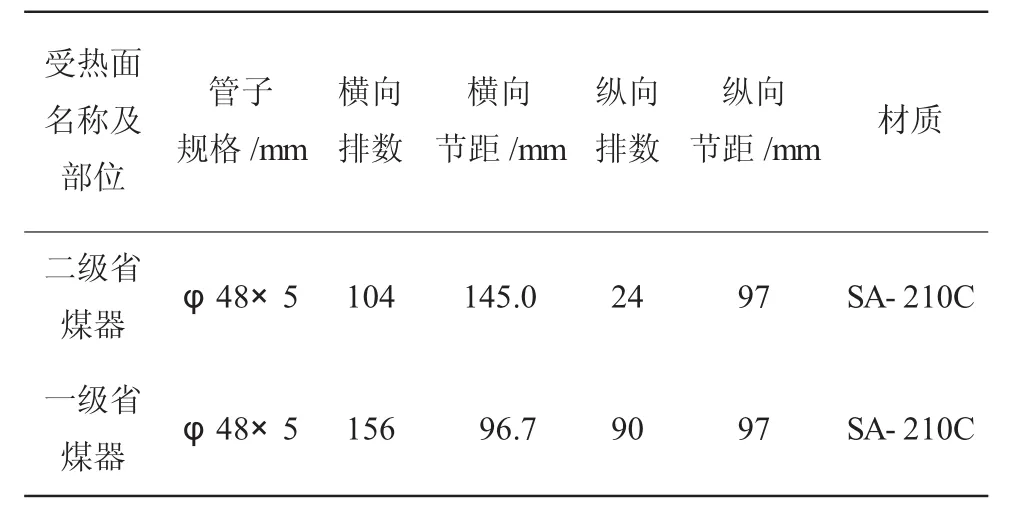

锅炉的省煤器由两级组成,省煤器布置在后烟井内低温再热器之下,分二级,采用光管蛇形管。一级省煤器布置在后烟井包覆墙下方的框架内,共分4个管组,2根套,水平顺列布置;二级省煤器布置在后烟井包覆墙内,3根套,水平顺列布置。省煤器蛇形管组通过过热器悬吊管支吊。

表1为原省煤器的材质、排数及规格说明。

表1 省煤器的材质和排数及规格

2 高温省煤器改造方案确定

一级省煤器第3、第4段之间距离为1 350mm,新增催化剂层拟布置在此层,通过对省煤器盘管进行改造,具体为割掉一级省煤器第4段一个回程受热盘管,保证催化剂的工作温度和安装位置。

烟气放热总量一定的情况下,割去一定数量的管排,给水的吸热量减少,带来的后果是空预器入口烟气温度和排烟温度上升。为了保持原来的排烟温度120~140℃不变,需要新增1个回程受热面,以保证省煤器受热面基本不变。

与此同时,从节能的角度出发,参考其他电厂[1-3]的改造经验及进行相关的计算,发现在原一级省煤器第4段下方和省煤器灰斗之间,此处可利用的空间约为1 800 mm左右,可以多补充2个回程盘管来降低烟气的温度,提高炉效,故布置3个回程省煤器盘管来同时满足脱硝和节能的要求。

为了减少工作量,降低成本,充分利用空间,省煤器管系拟采用市面上的热弯小R管布置。

改造后,第5省煤器管组为2根套,3个回程,横向排数不变,156排,横向节距96.7mm,管子规格φ(48×5)mm,材质SA-210C,一级省煤器标高将会下移1 667mm,集箱也相应下移1 667 mm;经计算,省煤器面积增加了2 000多m2,烟气流速控制在7 m/s以下,排烟温度在原有的基础上下降7℃左右。增加后的省煤器管组处在最下级,介质入口温度为给水温度。增加的省煤器与原省煤器纵向横向节距完全一致,水流程与原设计一致,所以,对汽水循环没有影响。

在给水量为1 060 t/h,给水设计压力为20.5MPa情况下,省煤器的总阻力大小约为0.07 MPa。

3 省煤器改造前后的不同负荷时排烟温度变化情况说明

3.1 省煤器改造后低负荷时排烟温度变化说明

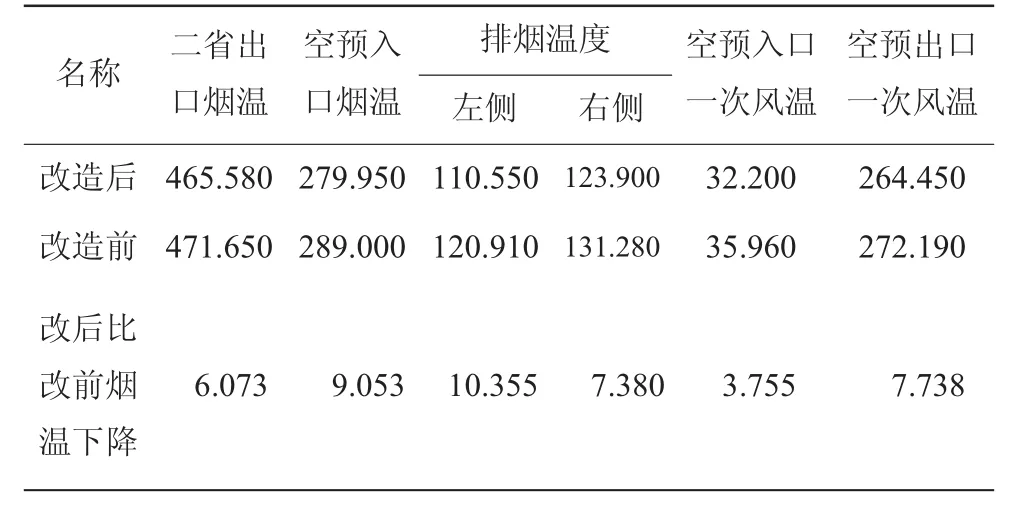

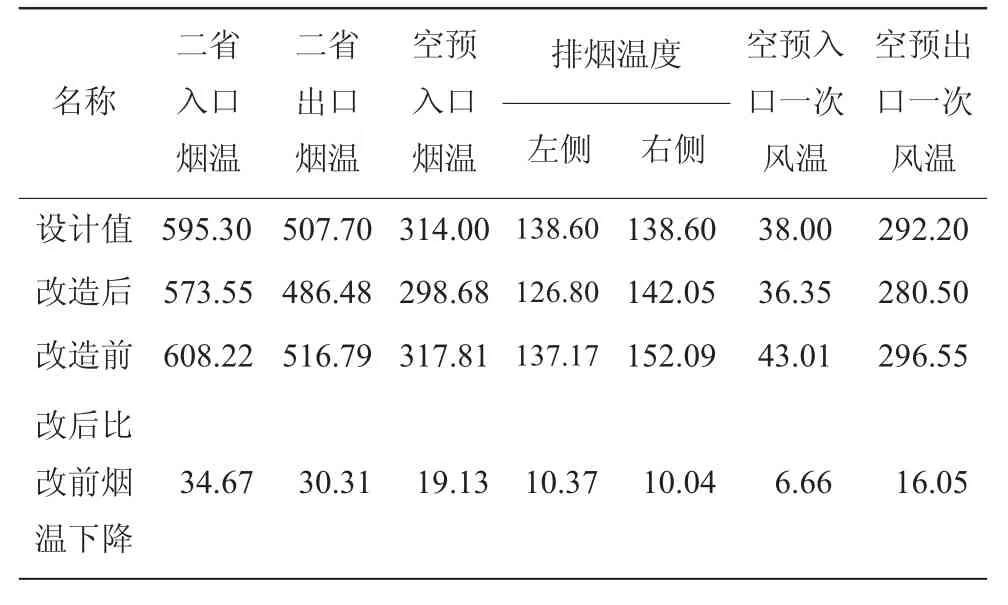

1 065 t/h循环流化床锅炉高温省煤器改造后低负荷180 MW(60%经济蒸发量ECR(economic rating load)工况)时排烟温度变化数据如表2所示。

改造后低负荷时空预入口烟温下降9℃,排烟温度平均下降8.8℃。基本是1∶1的比例关系,空预器出口一次风温下降约7.7℃,空预入口烟温与其是1.17∶1的比例关系。

表2 低负荷180 MW时排烟温度变化数据表℃

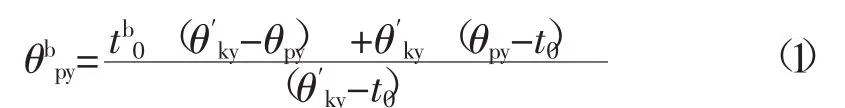

排烟温度下降值应根据GB10184—1988“电站锅炉性能试验规程”中7.2.1条对其用式(1)进行修正。

式中:θbpy——换算到保证进口空气温度时的排烟温度,℃;

tb0——保证空气进口温度,℃;

t0——实测基准温度,℃;

θ′ky——空气预热器进口实测烟气温度,℃;

θpy——实测排烟温度,℃。

经修正计算,低负荷时改造前后的排烟温度下降约6.63℃。

3.2 省煤器改造后高负荷时排烟温度变化说明

1 065 t/h循环流化床锅炉高温省煤器改造后低负荷180 MW(60%ECR工况)时排烟温度变化数据如表3所示。

表3 省煤器改造后高负荷300MW时排烟温度变化情况℃

改造后满负荷时空预入口烟温下降19℃,排烟温度平均下降10℃。基本是2∶1的比例关系。空预器出口一次风温下降约16℃,空预入口烟温与其是1.188∶1的比例关系。排烟温度下降值根据GB10184—1988“电站锅炉性能试验规程”中7.2.1条对其进行修正后,下降值约为6℃。

4 省煤器改造前后的不同负荷时欠焓变化情况说明

4.1 省煤器改造后低负荷时欠焓变化情况说明

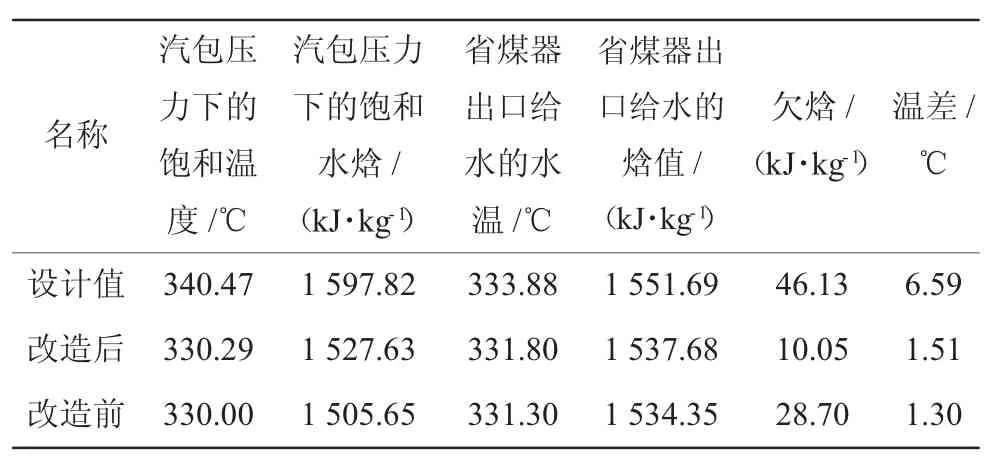

1 065 t/h循环流化床锅炉高温省煤器改造后低负荷180 MW(60%ECR工况)时欠焓[4]变化数据见表4。

表4 省煤器改造后低负荷180 MW时欠焓变化情况

由表4可见,改造前后欠焓皆小于设计值46.13 kJ/kg,温差比设计值小5℃。改造后低负荷时省煤器的欠焓有所下降,省煤器出口给水温度上升约0.5℃。欠焓下降约18.65 kJ/kg。变化较大的是给水流量由改造前的504.14 t/h增至569.64 t/h,上升约65.5 t/h。

4.2 省煤器改造后高负荷时欠焓变化情况说明

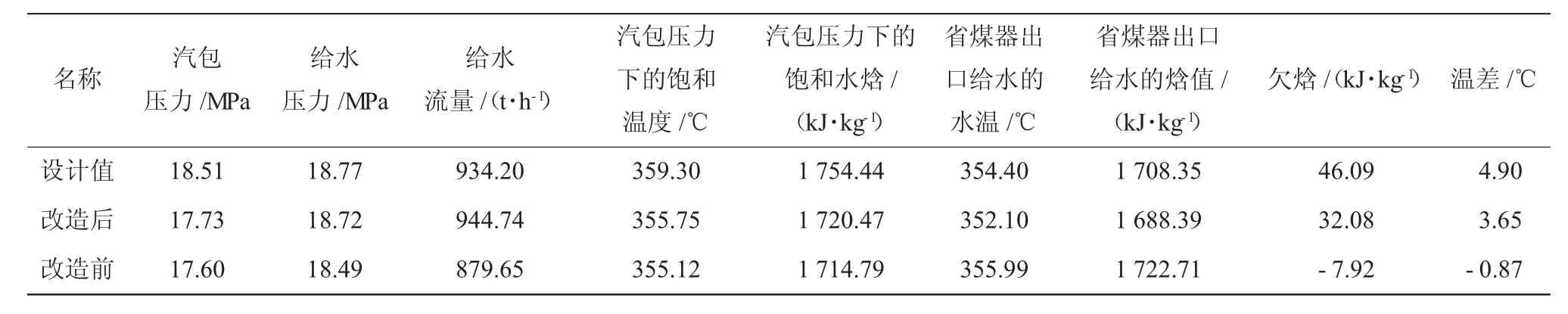

1 065 t/h循环流化床锅炉高温省煤器改造后低负荷300 MW(100%ECR工况)时欠焓变化数据见表5。

由表5可见,满负荷时对于汽包压力,改造前数值就低于设计值0.91 MPa,改造后的数值比改造前略有上升,约升高0.13 MPa;对于给水压力,改造前后数值皆低于设计值,但改造后数据比改造前数据略有上升反而更接近设计值;对于给水流量,改造后比改造前升高约65 t/h;对于省煤器出口的给水温度,改造后比改造前下降3.89℃。导致改造后的欠焓升高,更接近设计值。二级省煤器入口/出口烟温设计值分别为595.3℃/ 507.7℃;改造前此数值为608.22℃/516.79℃,可见是省煤器入口烟温高于设计值,导致换热量增高,引起的给水汽化。

表5 省煤器改造后满负荷300 MW(100%ECR工况)时欠焓变化数据表

5 省煤器改造前后的不同负荷时阻力增加情况说明

5.1 省煤器改造后低负荷时阻力变化情况说明

1 065 t/h循环流化床锅炉高温省煤器改造后低负荷180 MW(60%ECR工况)时阻力[5]变化数据见表6。

表6 省煤器改造后低负荷180MW时阻力变化数据表MPa

与设计值相比,改造前后180 MW时省煤器的阻力皆偏大,可能与运行年限有关。改造后给水的压力和汽包的压力皆比原来提高,阻力提高值即新增省煤器的阻力为0.029 MPa。

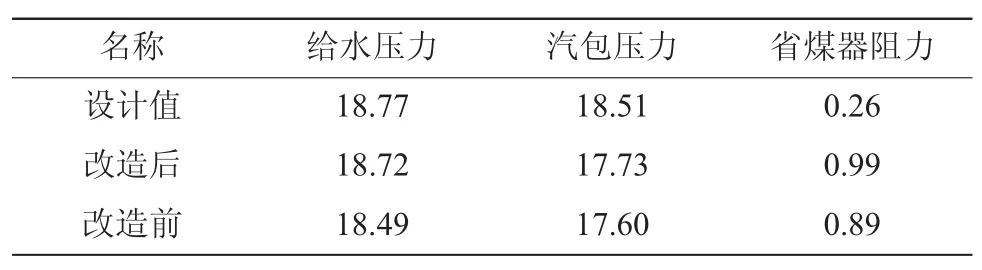

5.2 省煤器改造后高负荷时阻力变化情况说明

1 065 t/h循环流化床锅炉高温省煤器改造后低负荷300 MW(100%ECR工况)时阻力变化数据见表7。

表7 省煤器改造后满负荷300 MW(100%ECR工况)时阻力变化数据表MPa

由表7可见,满负荷时改造前后省煤器的阻力皆大于设计值较多,改造后省煤器的阻力比设计值高出0.73 MPa,比改造前高出0.1 MPa。表明,满负荷时新增省煤器的阻力约为0.1 MPa。

6 省煤器改造前后的不同机组同一负荷时SCR处温度情况说明

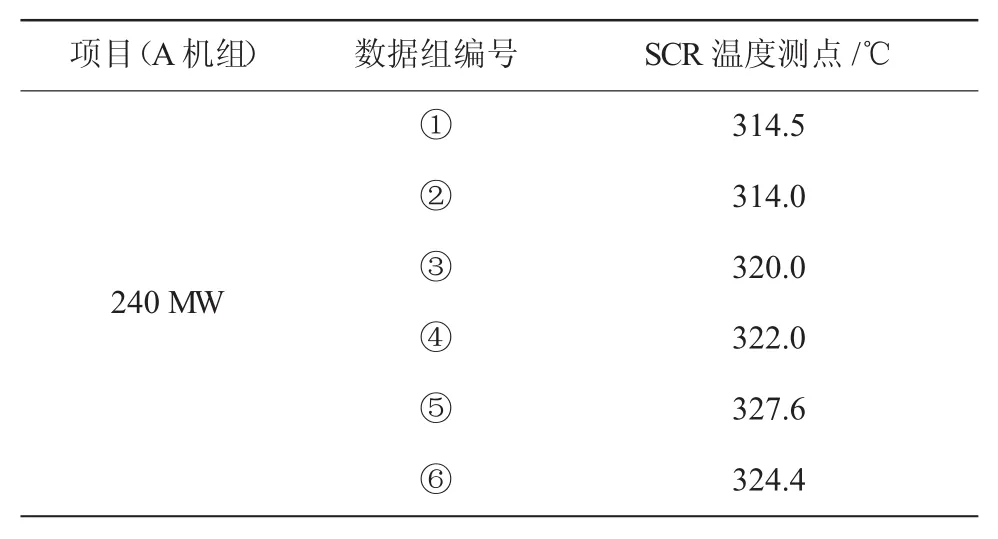

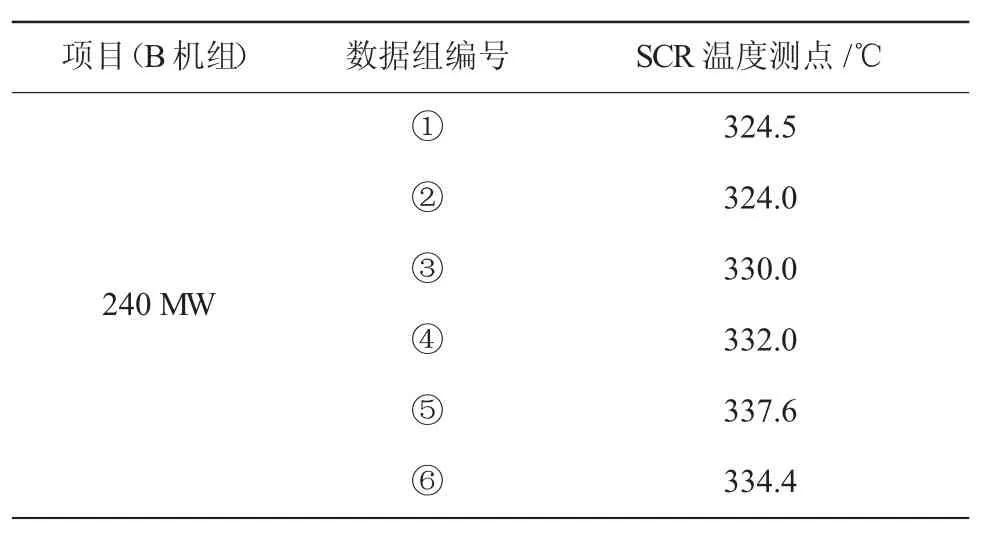

省煤器改造前后A机组和B机组在同一负荷时SCR处的温度情况分别见表8和表9。

表8 省煤器改造后A机组240 MW时SCR处温度数据表

表9 省煤器改造后B机组240MW时SCR处温度数据表

通过对省煤器改造后SNCR处测点温度的调取发现,240 MW工况下,SNCR处温度能较好地满足SCR的脱硝温度区间,但SCR处温度的影响因素较多,炉内石灰石量的控制,分离器处SNCR技术氨水量的控制、锅炉机组吹灰的影响等都会导致温度的波动。

7 结论和建议

a)针对SG1 065 t/h带外置床锅炉,根据其尾部烟道省煤器布置情况,可以在灰斗上方及一级省煤器之间通过割管来布置SCR催化剂层降低NO x排放浓度。

b)通过对省煤器改造后SNCR处测点温度的调取发现,在240 MW工况下,SCR处温度能够满足催化剂的脱硝效果,但割管位置还可稍上调,催化剂层还可稍微往上布置,效果会更好。

c)通过对高温省煤进行扩展改造,在60%~100%ECR工况下,排烟温度约降低6℃;省煤器的阻力增加0.029~0.1MPa;给水流量上升约65 t/h。高负荷时,省煤器的欠焓为32.08 kJ/kg,比改造前更接近于设计值46.09 kJ/kg。

[1]曹胜利.十里泉发电厂6号锅炉高压省煤器改造方案研究[D].保定:华北电力大学,2014:33.

[2]王桂玲.670 t/h锅炉H型肋片管式省煤器的改造[J].锅炉制造,2009(5):62-64.

[3]丛日成,邹天舒,冷杰,等.循环流化床锅炉鳍片式省煤器的改造设计[J].锅炉制造,2012(1):29-33.

[4]阎维平,高宝桐.电站锅炉省煤器出口水温升高对过热器吸热的影响[J].锅炉技术,2005,36(2):22-24.

[5]蒋敏华,肖平.大型循环流化床锅炉技术[M].北京:中国电力出版社,2009:26-27,91-101.

Modification of High Temperature Coal Economizer of 1 065 t/h Boiler

LUO Dinling,QIN Pengwei

(Shanxi Pingshuo Coal Gangue Power Generation Co.,Ltd.,Shouzhou,Shanxi 036800,China)

In order to satisfy the ultra-low emission of nitrogen oxides,high temperature coal economizer coils need to be removed or added for1 065 t/h boiler ash hopper.Besides,other modification measures were adopted,including installing selective catalytic reduction catalyst layer,reducing flue gas temperature and improving boiler's efficiency.The parameters before and after modification were analyzed and the modification effects were evaluated,which could provide references for other power plants of the similar type.

1 065 t/h boiler;catalyst;coal economizer

TK223.3+3

B

1671-0320(2017)01-0028-04

2016-07-17,

2016-09-16

骆丁玲(1983),女,山西运城人,2011年毕业于太原理工大学热能专业,硕士,工程师,从事大型火电厂锅炉和汽轮机节能指标优化调整分析工作;秦鹏伟(1985),男,山西忻州人,2008年毕业于山西大学热能与动力工程专业,工程师,从事大型循环流化床锅炉机组集控运行工作。