锅炉煤仓堵煤的原因及改造

关鑫源

0 概述

火力发电厂煤仓的堵煤现象,是影响机组负荷和威胁安全运行的主要原因之一。当多个煤仓的出煤口被堵塞时,将造成多台给煤机断煤,会使机组被迫大幅度甩负荷,严重影响机组运行。给煤机断煤后,将使炉膛内的燃烧极不稳定,在这样的燃烧工况下,将使锅炉的热负荷下降。为了确保锅炉运行、炉膛内不灭火,将被迫投油助燃,造成大量的燃油消耗。若投油不及时,还将造成锅炉灭火使机组非停。另外,当给煤机断煤后,引起主蒸汽温度和压力的大幅波动,水冷壁汽水分界面不稳定,传热状态受到影响,久而久之造成水冷壁爆管[1-2]。因此,化解煤仓出煤口的堵煤现象,对于保障机组的安全运行,有着重要的意义。

1 设备布置

某型机组的锅炉,是燃煤超临界660 MW锅炉,为一次中间再热、超临界压力变压运行,采用不带再循环泵的大气扩容式启动系统的直流锅炉,单炉膛、平衡通风、固态排渣、全钢架、全悬吊结构、π型布置。采用中速磨直吹式制粉系统,每台锅炉配6台磨煤机,5运1备,煤粉细度R90为18%。每台磨煤机配1台称重式计量给煤机,在给煤过程中,可准确地进行称重计算。而且,根据锅炉燃烧控制系统的要求,能自动调节给煤量,使实际给煤量和锅炉的负荷相匹配。每台机组共有6个煤仓,煤仓高为18 m、进口直径为 9.01 m,出口直径为 0.9 m,半顶角为24°,截面收缩率为0.11%,煤仓的容量为729 t。原煤仓的设计技术条件为:煤粒粒度≤35 mm,堆积密度为1.0 t/m3,动安息角为 40°,全水分为15%。原煤由双输送皮带被送至犁煤器后,再通过4个入口进入煤仓。煤仓具有储煤和供煤的作用。

2 煤仓的运行

2.1 煤质及掺烧煤泥

自机组投产后,燃煤的煤灰熔点<1200℃,硫分>1.4%。这种燃煤成分,对于锅炉结焦与烟气脱硫设备的运行压力较大。由于缺少灰熔点与全硫指标俱佳的稳定煤源,为了均衡和提高发电效益,只能最大程度地掺烧煤泥,发挥其改善锅炉结焦、降低硫分含量及降低标煤单价的综合优势。为此,逐步启动并规范了煤泥的收耗存管理。通过摸索,煤泥的月平均利用率为15%~20%,短期最大利用率曾达到35%~40%。

2.2 煤仓堵煤现状

掺混煤泥后,频繁发生了煤仓的棚煤现象,使给煤机断煤、甚至煤仓板结后被堵死,造成了磨煤机运行时的异常振动,增加了设备故障发生率,提高了发电成本。究其原因,是掺烧煤泥后,煤泥的水分为17%~20%,燃煤的湿度和黏度增大,加之煤仓下部为锥形形状,沿着煤流动方向的流通截面积逐渐变小,挤压力增大,煤粒与仓壁、煤粒之间的摩擦力也越来越大,但煤沿壁面流动的重力分力不变。故随着煤的流动,锥形煤斗内的等效流动动力越来越小。当煤粒含水量较大时,煤的团聚性更强,煤在仓体内的流动就愈加困难,结拱堵塞的几率大大增加。根据现场运行情况,发生堵煤的主要部位,是在最小截面积插板门以上1.5 m的范围,90%的堵煤现象发生在该部位。通常情况下,在上部形成堵煤,是由于下部堵塞造成的。下部堵煤后,整个仓体内部原煤的流动状态就发生了变化。原是整体流动的煤流,逐渐变为在中心区域的层流状态。中心层流形成后,煤在整个仓壁上形成黏结,仓容积严重变小,堵塞现象将更加严重。在煤仓下料仓段内,更易形成堵煤。所以,为了机组的安全运行,必须采取有效的措施,解决煤仓的堵煤现象。

3 加装空气炮

3.1 空气炮的工作原理

空气炮的工作介质为压缩空气,主要部件包括储气罐、电磁速关阀及控制系统等。当电磁速关阀快速打开时,气体便自动进入炮体。堵煤后,按下起动按钮,给换向阀一个脉冲电信号或气信号,储气罐内的压缩空气在压差的作用下,形成高速喷出的强烈气流,高动能的空气直接冲击仓内的堵塞部位,使煤粒重新在重力作用下流动起来。空气炮内气体被释放后,将自动进行充气,随时可完成第二个工作循环[3-5]。释放空气炮的操作程序,应为先放下层炮,后放上层炮,更易使原煤顺利排出。

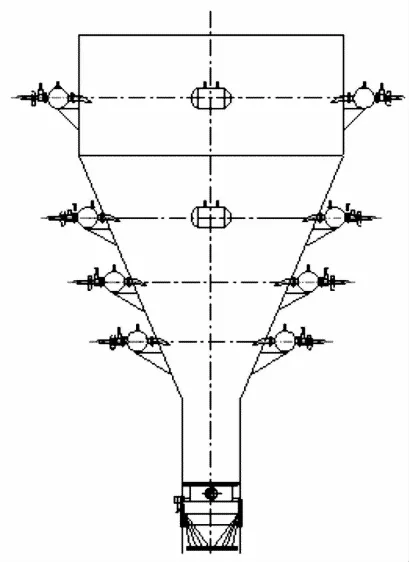

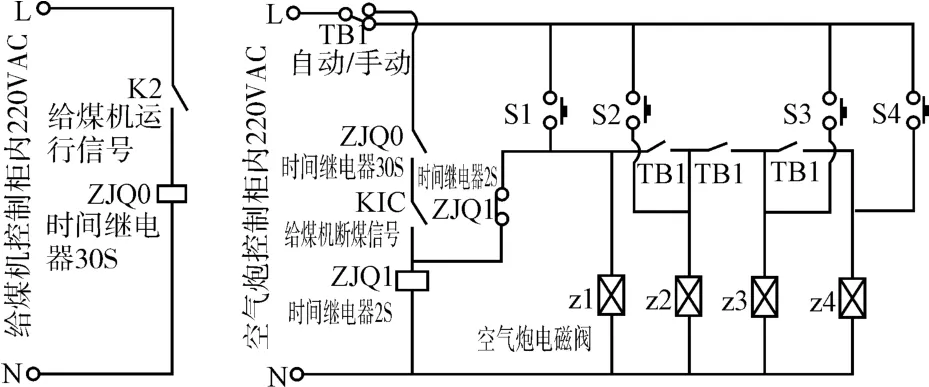

3.2 空气炮的安装与控制

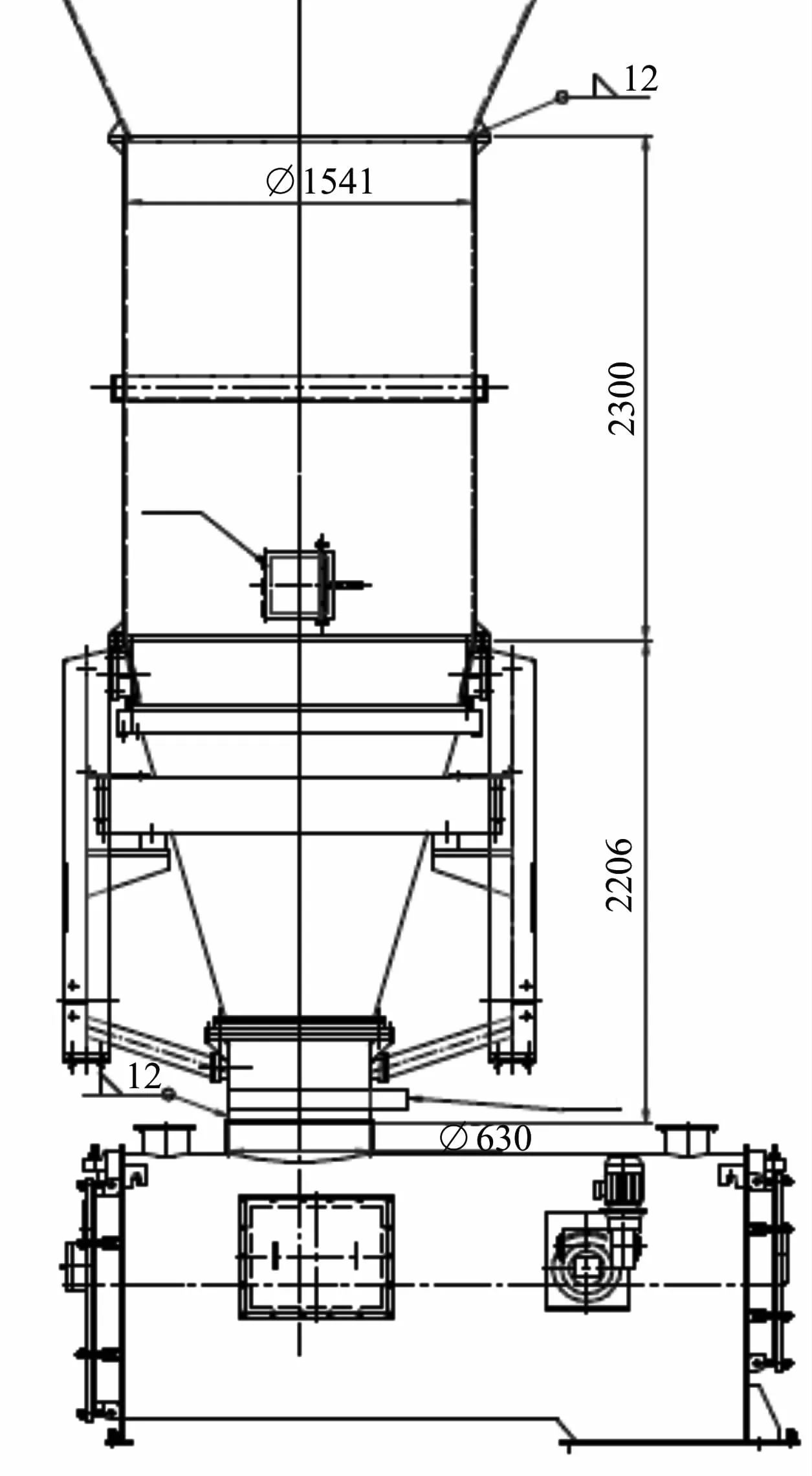

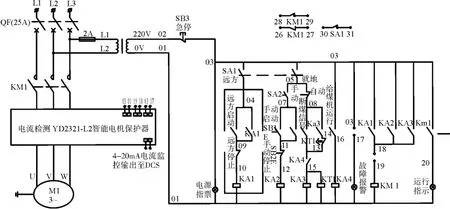

经过调研发现,90%以上的原煤仓堵塞都发生在下部原煤仓出口以上1~2 m的范围内[6]。所以,在煤仓的锥斗部位,安装8只空气炮。在直段部位,安装4只空气炮。空气炮的安装部位,如图1所示。安装时,仓内喷射接管应向下布置,排气管与水平线夹角不得小于10°。安装气动控制系统时,炮体与气动控制阀之间的距离,不得超过15 m。需过滤和干燥压缩空气,且最大工作压力不得超过0.8 MPa,最小工作压力不得低于0.4 MPa。电磁快速排气阀的交流额定电压为220 V、消耗功率为15 W。空气炮的操作,由自动控制仪进行控制。煤仓空气炮的电气控制图,如图2所示。也可对空气炮进行手动操作,在换向阀上,设有手动把手及电气控制按钮。

图1 煤仓壁上的空气炮位置

图2 原煤仓空气炮控制原理图

3.3 空气炮的防堵效果

在运行中,发现空气炮需位于结拱位置,才能发挥防堵作用。若空气炮处于结拱位置的上方,反而使煤越振越密实。由于煤仓结拱和堵塞位置的不确定性,且不同燃煤品种具有不同的黏性,堵煤的位置更是在不断地变化。因此,破堵的效果并不理想,当煤的水分含量过大时,破堵的效果更差。

4 加装清堵机

为解决加装空气炮后仍存在的堵煤现象,决定对煤仓进行整体优化设计。分析了煤仓结构后,较佳的解决方案,是在煤仓内加装旋转清堵机。

4.1 旋转清堵机的工作原理

旋转清堵机由圆柱形过渡筒、上部固定筒、旋转筒体、下固定筒、清堵刮刀、减速机、传动大齿轮、插棍阀以及驱动电机组成。减速机的功率为5.5 kW,减速比为 396.9,旋转体的转速为 0.7 r/min,仓体的壁厚为12 mm,清堵高度为2 050 mm,清堵面积为7.95 m2。仓体采用机械迷宫和接触式的密封形式,可有效防止漏粉现象。

清堵机旋转仓段处于整个煤仓的易堵段,是煤仓堵煤的关键部位。在旋转仓段内,安装了42CrMo材质的不锈钢清堵刮刀组件。清堵刮刀的两端被固定在上下固定仓段上。当旋转仓转动时,布置在旋转仓内壁固定不动的清堵刮刀,在煤与旋转仓壁之间形成一个全面积的分离区,使煤在仓壁上无法形成结拱,堵塞现象就不会出现,实现了清堵的目的。

4.2 加装旋转清堵机及改造方案

煤仓的堵煤现象,主要发生在4个区域内。这些区域分别位于煤仓上部、煤仓下部、以及给煤机入口闸板处和煤闸板下部的直管段。根据煤仓结构,采取了扩大原煤仓出口尺寸、安装旋转清堵机、将插板门更换为不锈钢插棍阀、将给煤机入口煤闸板下移等措施。

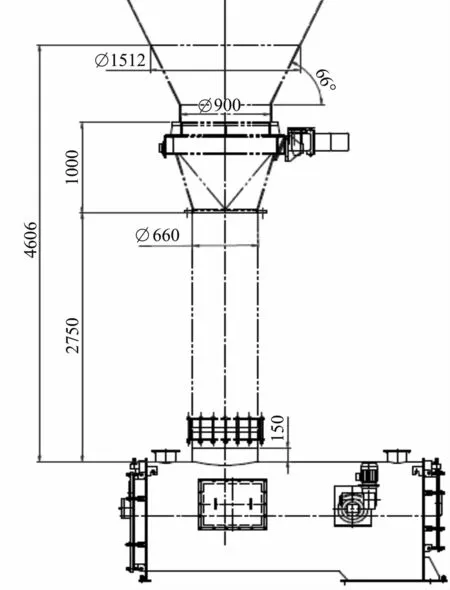

原煤仓改造前的结构,如图3所示。在给煤机入口平面标高向上4 606 mm(仓筒内径1 512 mm)处划线,割去给煤机入口平面标高150 mm至划线标高4 606 mm之间煤仓下部的易堵段仓体、插板阀与630直管,将割口打磨光滑。起吊旋转清堵机至已割去的煤仓易堵段位置,让煤仓仓体的下口,插入清堵装置斗体,插入深度为25 mm。对位准确后,焊接圆柱形过渡筒上口与煤仓的连接处,过渡筒下口与旋转清堵机上部采用高强度法兰连接。旋转清堵机的下口与给煤机的进口焊接在一起。煤仓加装了旋转清堵机后的结构,如图4所示。

图3 原煤仓改造前的结构

图4 煤仓改造后的结构

在机组调停期间,对13号、14号、15号、23号、24号、25号给煤机的煤仓,均安装了旋转清堵机。自清堵机投运后,基本上解决了煤仓因掺烧煤泥而造成的堵煤现象。旋转清堵机的电气控制图,如图5所示。

4.3 旋转清堵机的运行方式

依据运行状况,在不同的季节,应选择不同的运行方式。特别是机组负荷变化和夏季运行时,采用不同的运行方式,可降低厂用电的能耗。

图5 旋转清堵机电路控制图

(1)在5~10月的夏秋季节里,煤泥的湿度较小,适用节能的运行模式。当给煤机断煤后,清堵装置和空气炮均会自行启动。清堵装置运行180 s后,自动停止。因清堵装置与给煤机的启动与运行,均已连锁。此功能,由系统控制中的DCS逻辑自动实现。

(2)在冬季,清堵装置的启动,也受给煤机断煤信号的控制。同时,还增加了人工定时的操作。即设定清堵装置每小时启动1次,每次运行20 min。清堵机的定时运行,避免了较长时段内煤泥形成板结后,使清堵装置难以清理等现象。

4.4 改造后的效果分析

在煤仓改造前,因掺烧煤泥的水分较大,情况最严重时,2台机组每日的断煤次数,达106次。煤仓的清理周期,不超过7天。断煤后,因磨煤机内存煤减少,煤层厚度降低,虽然及时降低了加载压力及抬升磨辊,但仍导致磨煤机的剧烈振动。堵煤严重时,空气炮投入失效,只能停运制粉系统,采用人工清理和疏通。

改造后,以24号煤仓为例,加装了旋转清堵装置,累计运行8天,共发生煤仓堵煤、断煤23次,旋转清堵装置发挥了有效的作用,运行时的正确率达到100%,断煤后,利用旋转清堵装置,及时疏通下煤22次,有效疏通率达到95.7%。

当煤泥的掺烧比为30%时,断煤次数约2~3次/周。将煤泥掺烧比提高至40%后,当日就发生5次断煤现象,次日也发生了5次断煤现象。断煤次数明显增多,但旋转清堵机均能正常启动。在不需要投入空气炮的情况下,能够在短时间内恢复下煤。将煤泥掺烧比提高至50%后,当日断煤3次,旋转清堵机的启动正常,但没有正常下煤,就地投入空气炮后,下煤恢复正常。次日断煤增加为8次,但每次均能正常疏通。

可见,在现有煤仓与煤泥水分的条件下,掺烧煤泥的比例不宜超过30%。当掺烧比为40%~50%,煤仓的堵煤次数将成倍增加。只有在旋转清堵装置和空气炮的作用下,还需配以定期清空煤仓,才能确保短期内的清堵下煤。

5 结语

通过分析,加装空气炮和旋转清堵机后,运行时应注意几方面的操作原则,才能有效避免煤仓的堵煤现象,确保机组的稳定运行。

(1)采用旋转清堵机和空气炮相结合的运行方式时,应按照先投运旋转清堵机,然后再投空气炮的原则。

(2)在不同季节,因煤质水分的变化,制订不同季节内旋转清堵机的运行方式。

(3)需根据机组的运行情况,确定合理的掺烧比例。

参考文献:

[1]骆大华,王翔.300 MW锅炉原煤仓堵煤原因分析及改造[J].贵州电力技术,2011(10):45-47.

[2]贾源.锅炉原煤仓堵煤原因分析及应对措施[J].华电技术,2010,32(S1):9-11.

[3]朱斌,于宏英.火电厂原煤仓堵煤治理[J].河南电力.2010(2):62-64.

[4]宗成徽,钱继东.煤仓粘煤堵煤改进[J].华东电力.1994(12):43.

[5]王晓琴,曹春娟,王昆鹏.空气炮在焦炉煤仓的应用[J].中北大学学报,2011,32(6):693-696.

[6]杨洋.电厂锅炉原煤仓堵塞原因分析及治堵措施[J].电力安全技术,2012,14(4):13-15 .