N80油管接箍螺纹联接的应力分析与失效评估*

王宝栋,段庆全,刘啸奔,于 洋,吴 锴

(1.中国石油大学(北京) 机械与储运工程学院,北京 102249;2.中国石化西北油田分公司 塔河采油三厂,新疆 轮台 841600)

0 引言

油管是油气田生产过程中的关键技术装备,统计表明,油套管失效事故有80%发生在螺纹联接处[1]。因此,开展油管与接箍螺纹的应力分析,给出油管接箍的主要失效特征对工程实际意义巨大。目前国内外对油管接箍螺纹的研究主要侧重于有限元分析和理论研究,王治国等[2]建立了API圆螺纹油管接头的有限元模型,通过模拟上扣与拉伸过程分析了影响螺纹接头抗滑脱强度和抗粘扣性能的主要因素;李方坡等[3]分析了N80钢油管接箍纵向开裂失效的原因;Yuan等[4]对油管上卸扣过程中螺纹温度场的分布进行了有限元分析;Wang等[5]通过弹簧连接理论得到了螺纹牙载荷分布;龚伟安[6]将管体与接箍看作圆锥接触,在省去螺纹的情况下,讨论了螺纹联接应力的定量关系,他们对套管螺纹的上紧过程以及在内外压作用下,接箍和管端上的应力进行了理论分析;陈守俊等[7]以圆锥管螺纹为研究对象,建立了圆锥管螺纹过盈联接的计算模型,得到了圆锥管套螺纹牙接触齿面上的径向变形计算公式;Brennan和Dover[8]通过建立油管联接工具的有限元模型,分析了在拉伸、压缩和预紧力的组合作用下螺纹的接触应力及其分布情况,研究了油管联接工具的疲劳寿命;马永才[9]使用有限元分析方法,建立了API不加厚螺纹油管接头的有限元模型,分析了油管螺纹联接处在上扣状态的受力分布规律,根据分析结果,提出了改善接头受力状态,提高联接性能的主要措施。

现有的大量研究给出了油管螺纹的主要应力特征,但是研究实际工况载荷下油管接箍失效特征的相关文献较少,基于此,以下对实际工况下N80油管接箍螺纹的失效特征开展研究。建立N80油管接箍受力分析的非线性有限元模型,在数值模型的基础上,通过模拟油管与接箍的上扣过程,确定接箍螺纹在不同上扣圈数时的应力变化情况。同时,开展实际工况载荷对油管接箍应力影响的研究,分析不同工况下油管接箍的应力分布规律,总结得到接箍的主要失效特征。

1 数值分析模型

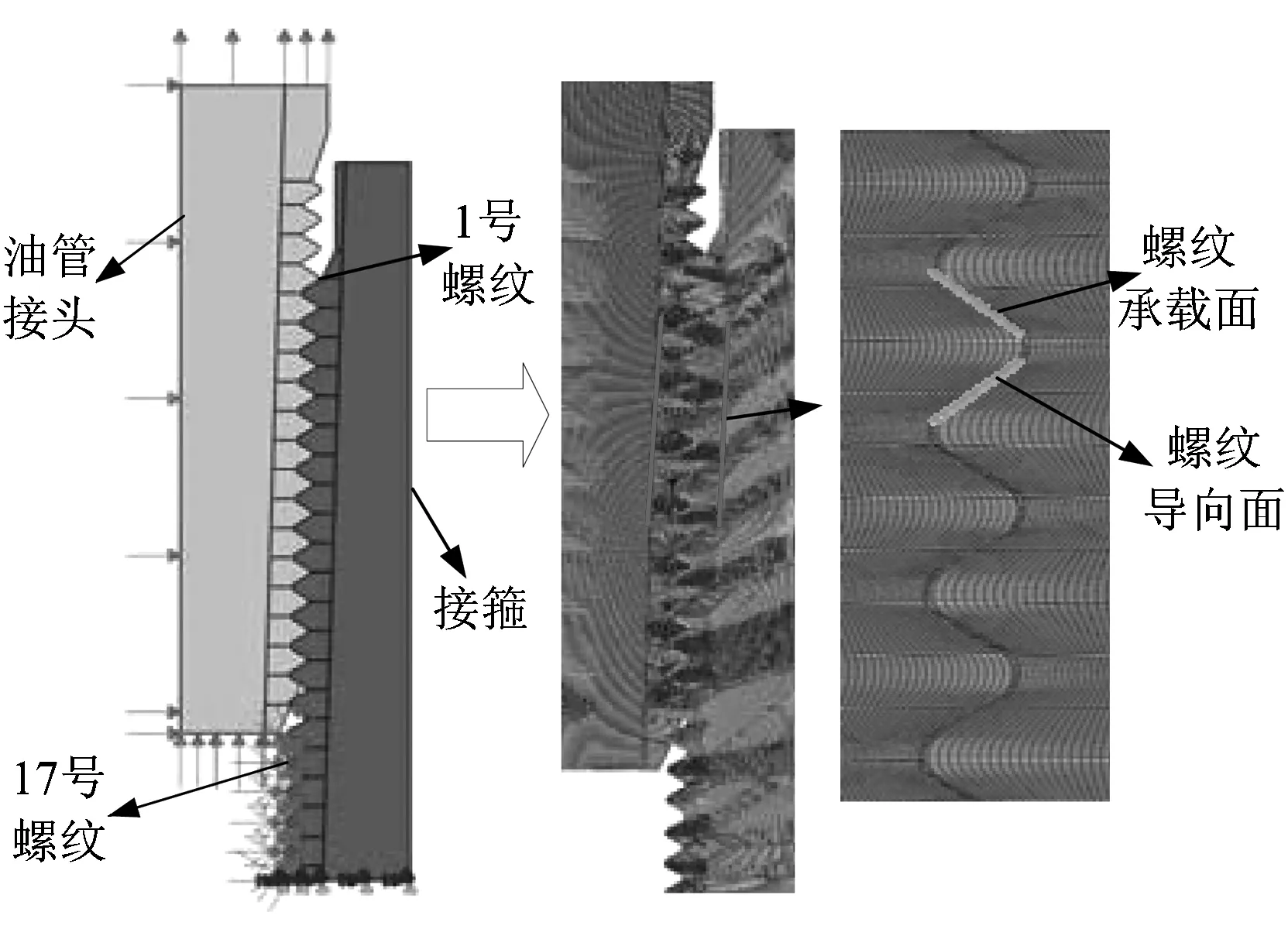

以API N80油管[10]作为研究对象,油管外径为114.3 mm,壁厚为6.88 mm。N80管材屈服强度695 MPa,抗拉强度760 MPa。模型采用局部建模的方式,并使用轴对称模型,忽略螺旋升角对模型结果的影响[11]。参考实际工程中常见螺纹脂,油管与螺纹之间摩擦系数[12]取0.02。油管接箍选用4节点轴对称减缩积分单元CAX4R,为保证结果的计算精度,每个齿面采用378个单元划分。同时,根据螺纹距离接箍自由端面的距离,对接触的螺纹齿依次进行编号。通过在油管上端施加轴向力来模拟轴向载荷,在油管内壁施加压力来模拟内压作用,在接箍下端施加对称位移边界条件,如图1所示。

图1 有限元模型示意Fig.1 Sketch of the finite element model

2 油管与接箍上扣过程分析

实际工程中,保证油管接箍处螺纹接头不发生泄漏需要满足2个条件:密封面接触压力大于内压;Von Mises等效应力小于材料的屈服应力σs,不产生塑性变形而引发粘扣[13]。

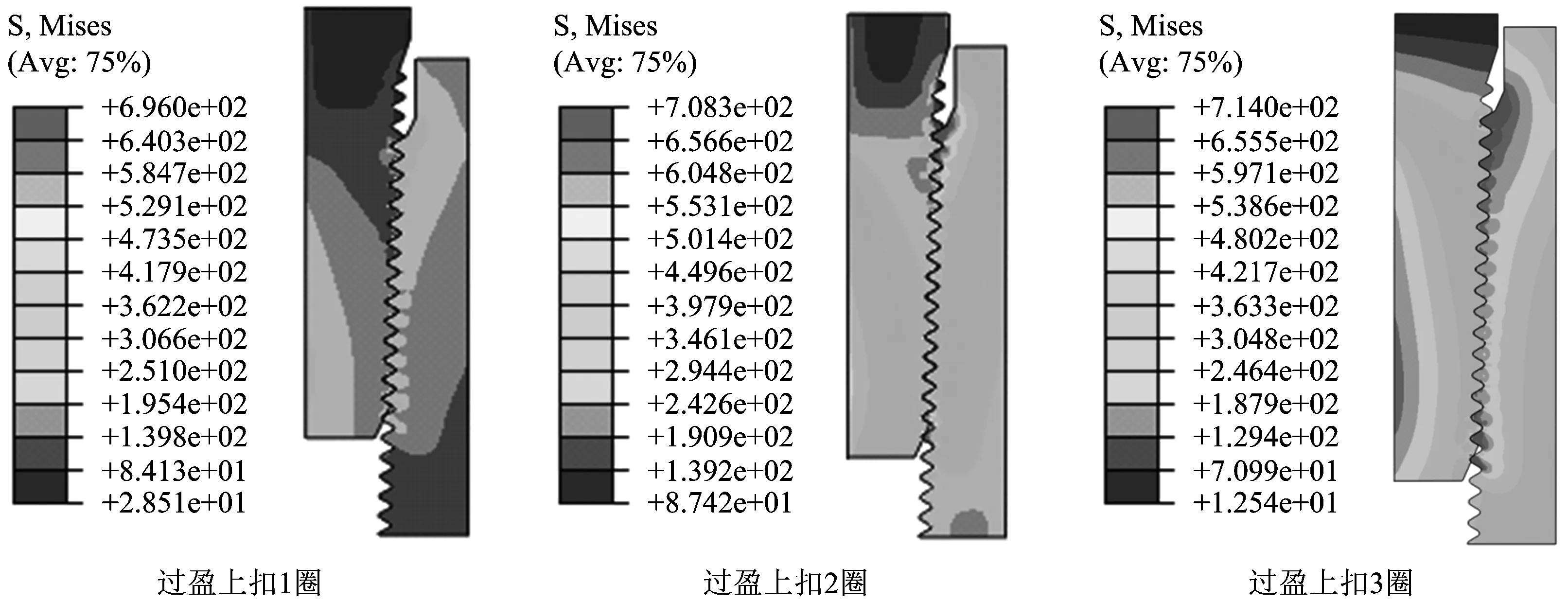

油管与接箍在上扣过程中主要受到过盈接触产生的压力,API规定油管与接箍的过盈上扣范围为1~3圈[14],建立有限元模型模拟不同过盈圈数时油管与接箍的上扣过程,不同上扣圈数时油管与接箍的应力云图如图2所示。

图2 不同上扣圈数时的Mises应力Fig.2 Von Mises stress nephogram at different tighten cycle

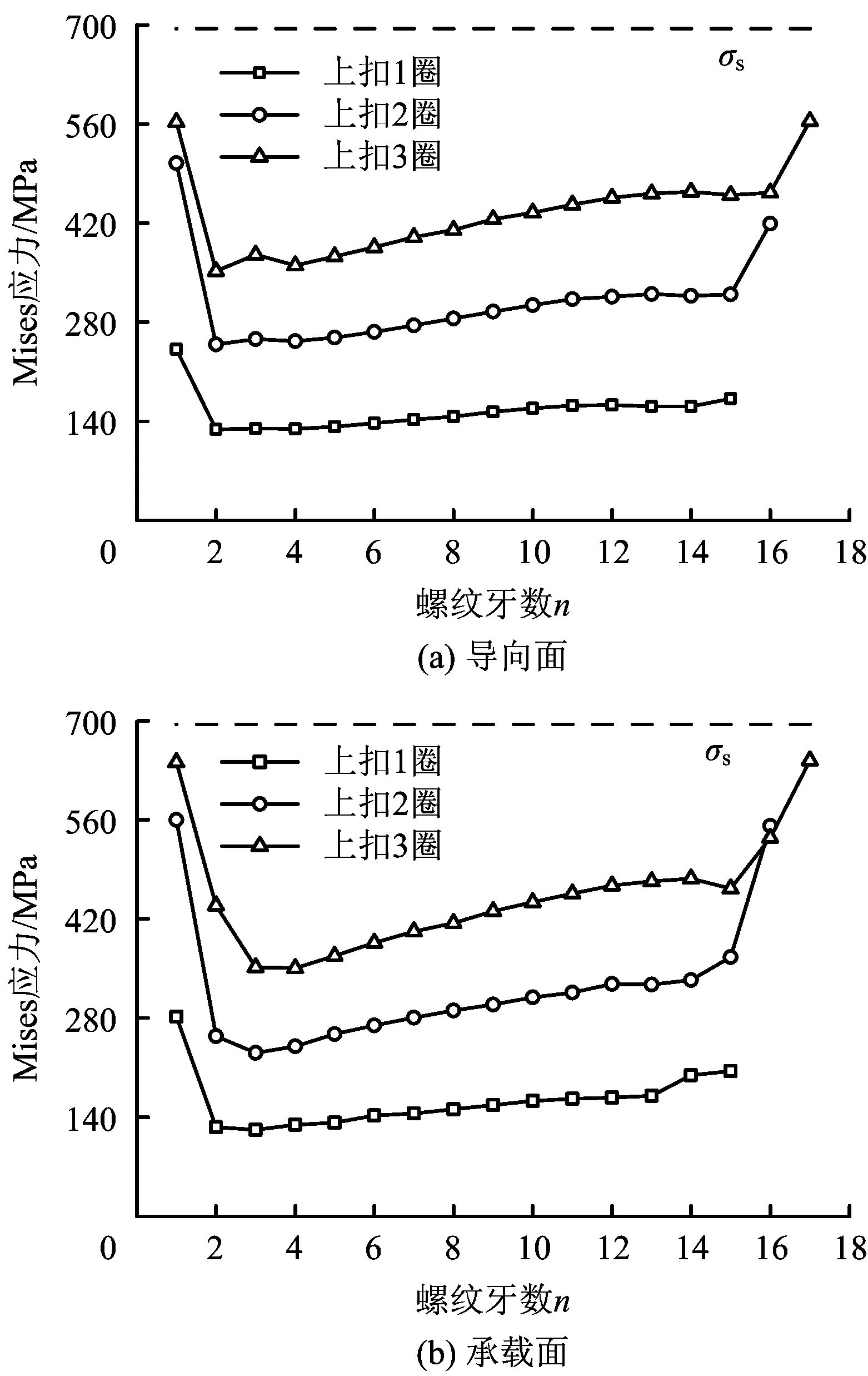

图3给出了油管螺纹处的Mises应力分布。由图可见,油管螺纹导向面和承载面的Mises应力呈现两端高中间低的“马鞍形”分布。当过盈上扣1圈时,1号油管螺纹应力最大,其余油管螺纹的应力分布较均匀。随着过盈圈数的增加,油管螺纹的Mises应力逐渐增加,位于两端的螺纹处的应力增加最快,中间位置的螺纹应力分布较均匀,并且螺纹承载面的应力普遍大于螺纹导向面,过盈上扣3圈时油管螺纹的应力均未达到屈服强度,能够正常工作。

图3 油管螺纹的Mises应力Fig.3 Von Mises stress of tubing threads

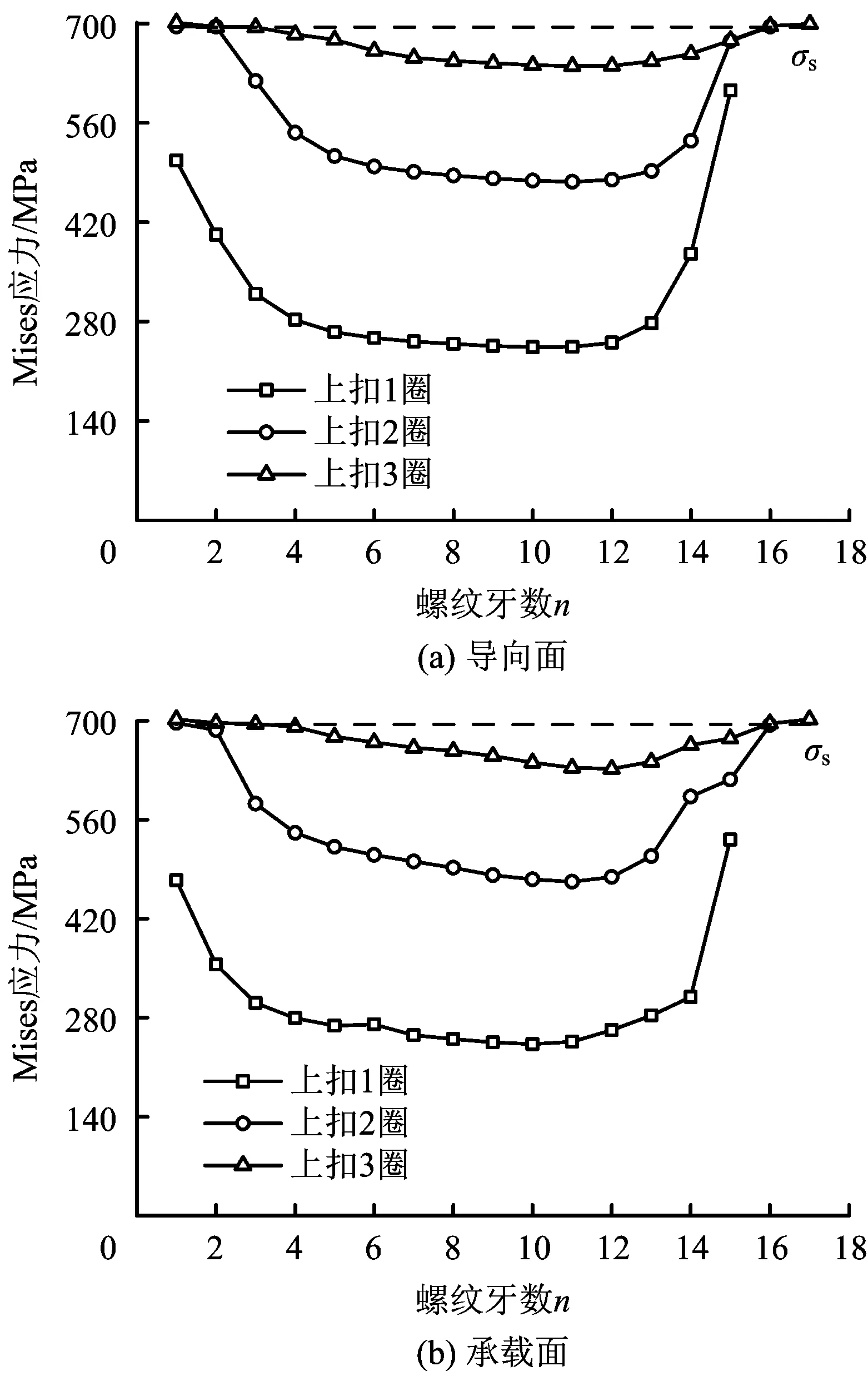

图4 接箍螺纹的Mises应力Fig.4 Von Mises stress of coupling thread

图4给出了接箍螺纹处Mises应力分布。可以发现位于接箍两端的螺纹应力较大,中间螺纹的应力分布相对较均匀,并且随着上扣圈数的增加,位于两端的螺纹最先达到屈服极限;过盈上扣2圈时,接箍的1号、2号和16号螺纹的应力靠近屈服强度;当过盈圈数为3圈时,接箍两端的螺纹均已经进入塑性状态。由此可以得出,在上扣过程中接箍螺纹的应力普遍大于油管螺纹,位于接箍两端的螺纹更容易进入塑性状态而发生失效。因此,在能满足上扣扭矩的情况下,建议在实际工程中对N80油管上扣2圈,避免接箍进入塑性状态引发粘扣失效。

3 实际工况模拟

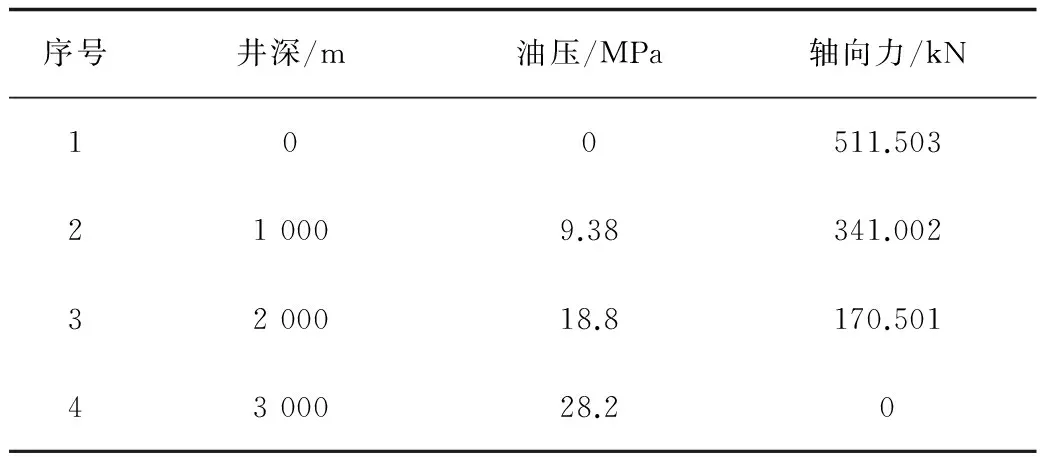

油管接箍在实际工况下不仅受到重力产生的轴向载荷,还会受到管内油压产生的径向压力。油管与接箍受到的轴向载荷主要由井下油管与接箍的重力产生,由于接箍的重量远小于油管,因此忽略接箍重量,由油管重量等效计算轴向载荷。油井参数选择塔河油田某油井实际参数,井深3 000 m,每1 000 m计算1次油管接箍的受力情况,根据李勐等[15]使用的油管轴力计算方法 ,得到工况如表1所示。

表1 工况数据

3.1 油管螺纹计算结果分析

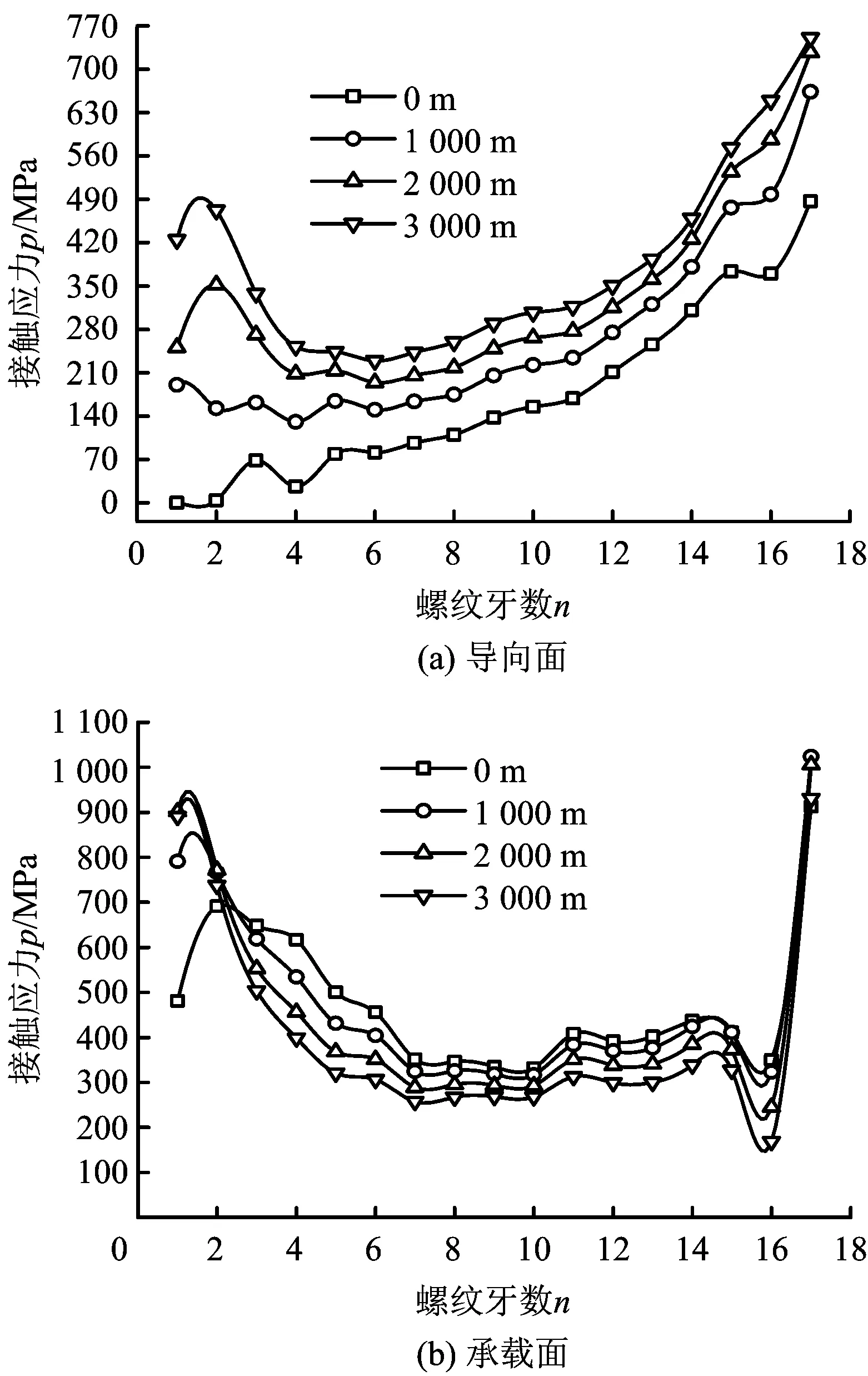

图5给出了油管导向面与承载面的接触应力分布,由图可知,在实际工况下油管螺纹导向面的接触应力随着井深的增加呈上升趋势,而承载面的接触应力随井深变化不大,其中,油管螺纹导向面的接触应力随螺纹牙数的增加而增加,承载面的接触压力呈两端高中间低的形式分布。因此,在实际生产中位于两端的油管螺纹起到主要的密封作用,当两端螺纹发生失效时容易引起油管联接处的泄漏。

图6给出了油管螺纹导向面与承载面的Mises应力分布,油管螺纹导向面和承载面的Mises应力随着井深

图5 不同工况下油管螺纹的接触应力Fig.5 The contact pressure of tubing threads under different working conditions

图6 不同工况下油管螺纹的Mises应力Fig. 6 The Mises stress of tubing threads under different working conditions

的增加呈下降趋势,并且承载面的Mises应力普遍大于导向面。在井口处的油管螺纹Mises应力最大,两端螺纹的应力超过了材料屈服强度695 MPa,进入塑性状态。油管导向面的应力随着螺纹牙数的增加而增加,螺纹承载面的应力呈两端高中间低的趋势。因此,位于两端的油管螺纹更容易进入塑性并发生失效。

3.2 接箍螺纹计算结果分析

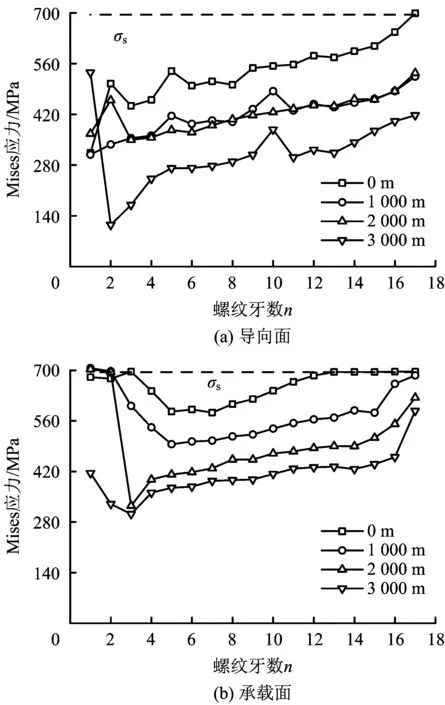

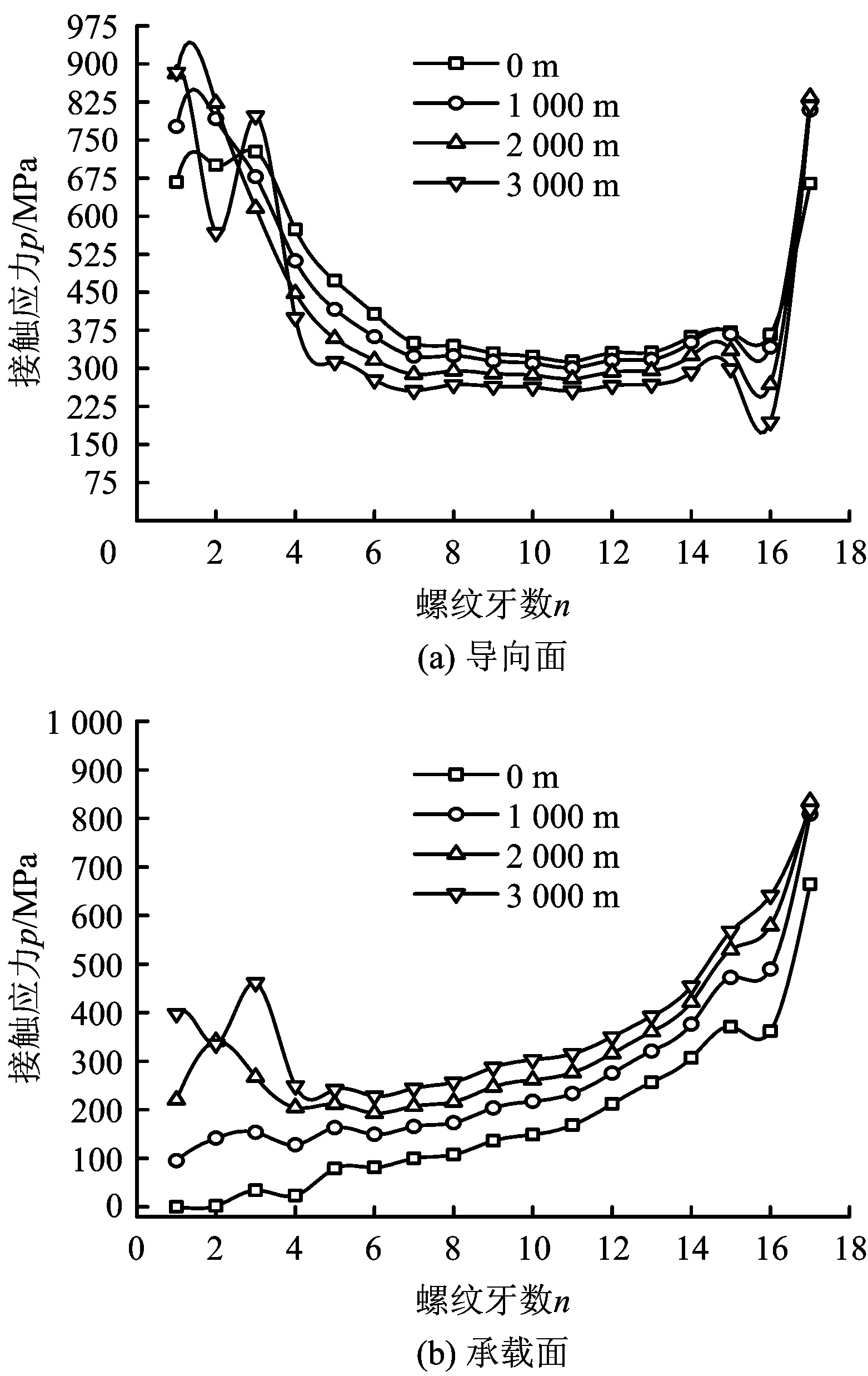

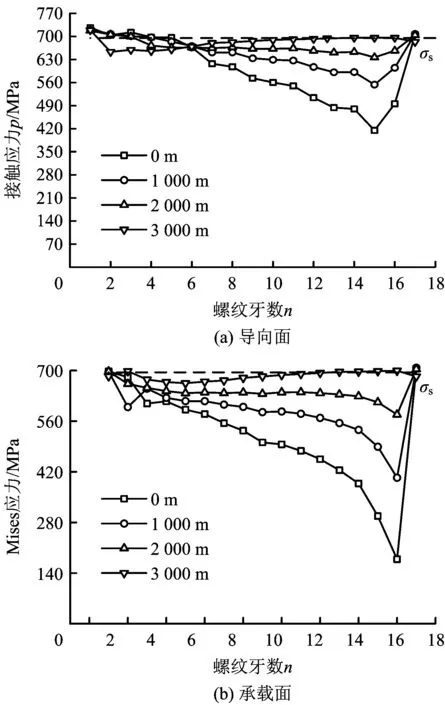

根据实际生产经验,接箍螺纹在生产过程中更容易发生失效,因此本节重点分析不同工况下接箍螺纹的应力状态。提取接箍螺纹承载面和导向面的接触应力以及Mises应力,结果如图7、图8所示。

图7 不同工况下接箍螺纹的接触应力Fig.7 The contact pressure of coupling threads under different working conditions

由图可知,随着油井深度的增加,接箍螺纹导向面的接触应力逐渐减小,但是变化幅度不大。螺纹承载面的接触应力随着井深的增加而增加,并且分布规律基本不变。从不同工况下接箍螺纹的Mises应力可以看出,接箍螺纹的Mises应力整体呈现两端高中间低的不均匀分布,并且随着井深的增加而增加,两端螺纹的应力最先超过屈服强度。当井深达到3 000 m时,接箍两端的大部分螺纹已经进入塑性状态,极易发生粘扣而导致密封失效。

图8 不同工况下接箍螺纹的Mises应力Fig.8 The Mises stress of coupling threads under different working conditions

4 结论

1)API N80油管螺纹联接处的Mises应力随着上扣圈数的增加而增大,并且接箍螺纹的Mises应力普遍大于油管螺纹。当过盈上扣3圈时,接箍两端的螺纹基本已经进入塑性状态。建议在满足上扣扭矩的情况下,对油管过盈上扣2圈。

2)实际工况模拟分析表明,API N80油管螺纹导向面和承载面的接触应力呈两端高中间低的形式分布,并且螺纹承载面的接触应力大于导向面;油管螺纹的Mises应力随着井深的增加而减小,在井口处两端螺纹的Mises应力已经超过屈服强度;接箍螺纹的Mises应力随着井深的增加而增大,在3 000m时,接箍两端螺纹Mises应力超过屈服强度,易引发粘扣失效。

[1] 李强, 陈守俊, 张毅,等. 圆锥管螺纹过盈联接螺纹牙应力和变形计算方法[J]. 华东理工大学学报:自然科学版, 2010, 36(3):452-457.

LI Qiang, CHEN Shoujun, ZHANG Yi, et al. Calculation method of stress and deformation of interference fit conic thread connection [J]. Journal of East China University of science and technology, 2010, 36(3):452-457.

[2] 王治国,张毅.API圆螺纹油管接头上扣与拉伸过程的有限元应力分析[J].钢管, 2001, 30(3):20-25.

WANG Zhiguo, ZHANG Yi. Finite element stress analysis of API round connections under make-up torque and axial load [J]. Steel Pipe, 2001, 30(3):20-25.

[3] 李方坡,薛继军, 刘永刚,等. N80钢级油管接箍纵向开裂失效分析[J].金属热处理,2010, 35(7):78-80.

LI Fangpo, XUE Jijun,LIU Yonggang,et al. Failure analysis on N80 steel tubing coupling [J]. Heat Treatment of Metals. 2010, 35(7):78-80

[4] Yuan G, Yao Z, Wang Q, et al. Numerical and experimental distribution of temperature and stress fields in API round threaded connection [J]. Engineering Failure Analysis, 2006, 13(8):1275-1284.

[5] Wang W, Marshek K M. Determination of load distribution in a threaded connector with yielding threads [J]. Mechanism & Machine Theory, 1996, 31(2):229-244.

[6] 龚伟安.略论套管螺纹密封性能与紧扣扭矩和圈数的关系[J]. 石油机械, 1995(1):17-24.

GONG Weian. Relation of the tightening torque and turns to the sealing ability or casing threads [J]. China Petroleum Machinery, 1995(1):17-24.

[7] 陈守俊,李强,张毅,等.圆锥管连接螺纹牙变形及应力分布研究[J]. 中国机械工程, 2010(17):2044-2049.

CHEN Shoujun, LI Qiang, ZHANG Yi, et al. Research on deformation and stress distribution on thread teeth at conic thread connections [J].China Mechanical Engineering, 2010(17):2044-2049.

[8] Brennan F P, Dover W D. Stress intensity factors for threaded connections [J]. Engineering Fracture Mechanics, 1995, 50(50):545-567.

[9] 马永才. 油管螺纹连接上扣状态受力分析[J]. 中国材料科技与设备, 2008(3):80-83.

MA Yongcai. Stress analysis of tubing threads connections under make-up state [J]. Chinese Materials Science Technology &Equipment, 2008(3):80-83.

[10] American Petroleum Institute. API Specification5CT (Specification for Casing and Tubing) [S] . 9th ed. Washington DC: API, 2011.

[11] 赵启成, 王振清, 杜永军,等. 油管螺纹应力应变场的有限元分析与检测[J]. 计量学报, 2005, 26(3):253-258.

ZHAO Qicheng, WANG Zhenqing, DU Yongjun, et al. Finite element analysis and inspection of stress and strain field in tubular joints screw thread [J]. ActaMetrologicaSinica, 2005, 26(3):253-258.

[12] 陈守俊, 桑胜举, 张毅,等. 套管螺纹牙齿面接触应力分布研究[J]. 泰山学院学报, 2010, 32(3):49-55.

CHEN Shoujun, SANG Shengju, ZHANG Yi, et al. Research on contact stress distribution of tubing threads [J]. Journal of Taishan University, 2010, 32(3):49-55.

[13] 黄翠英, 张宏, 段庆全. 地下储气库特殊螺纹套管接头密封性分析[J]. 石油机械, 2010, 38(5):49-51.

HUANG Cuiying, ZHANG Hong, DUAN Qingquan. Sealing analysis of special thread casing joint of underground gas storage [J]. China Petroleum Machinery, 2010, 38(5):49-51.

[14] American Petroleum Institute. API Specification 5B (Specification for Threading, Gauging, and Thread Inspection of Casing, Tubing, and Line Pipe Threads) [S]. 15th ed. Washington DC: API, 2008.

[15] 李勐, 张宏, 王宝栋,等. 基于有限元的含腐蚀缺陷P110油管失效分析与安全评价[J]. 中国安全生产科学技术, 2016, 12(11):93-99.

LI Meng, ZHANG Hong, WANG Baodong, et al. Failure analysis and safety evaluation on P110 oil tube containing corrosion defects based on finite element method [J]. Journal of Safety Science and Technology, 2016, 12(11):93-99.