线性低密度聚乙烯排放气回收系统技改方案比较

武 伟, 田 刚

(山西焦煤集团飞虹化工股份有限公司,山西 临汾 041606)

生产与应用

线性低密度聚乙烯排放气回收系统技改方案比较

武 伟, 田 刚

(山西焦煤集团飞虹化工股份有限公司,山西 临汾 041606)

综述了Unipol线性低密度聚乙烯排放气回收系统工艺流程的改进,对比了有机蒸汽(VOC)膜分离、变压吸附技术(PSA)、无动力深冷分离技术以及上述3种技术组合,提出了山焦飞虹聚乙烯排放气回收装置的技改建议。

线性低密度聚乙烯;排放气回收;膜分离;变压吸附;深冷分离

引 言

Unipol LLDPE装置在生产以丁烯-1为共聚单体的产品时,排放气中含有乙烯、丁烯-1、氢气、乙烷、丁烷、异戊烷、甲烷、氮气等。随着国内聚乙烯装置的大量建设,尤其是甲醇制烯烃(MTO)工艺下游聚乙烯装置的大量投产,聚乙烯产品价格竞争将进一步加剧,因此,各企业日益重视降低聚乙烯产品单耗问题。本文通过对比分析工艺流程和各种气体回收技术,提出了在现有工艺基础上如何对回收装置进行设备和技术的改进,从而达到提高单体总利用率和节能减排的目的。

1 工艺流程

1.1 两步冷凝法与一步冷凝法

LLDPE排放气回收装置最初采用两步冷凝法——先低压冷凝后高压冷凝,回收排放气中的丁烯-1和异戊烷。但当排放气中氮气含量增加,丁烯-1和异戊烷的回收率会降低[1]。

一步冷凝法不设置低压冷凝器。在压力不变的情况下,液体回收量与有无低压冷凝器无关,压缩机功率和循环水消耗会因未设置低压冷凝器而升高,而冰机电耗会降低。综合计算结果显示,一步冷凝法比两步冷凝法节能[2]。刘景睿等也提出过上述结论[3]。

1.2 新型压缩机

根据亨利定律,低压、高温有利于脱气仓粉料树脂中吸附的烃类气体脱附。由于受树脂熔融温度的限制,脱气仓温度控制不能过高,因此,仅能通过降低脱气仓压力来提高烃类脱附率。另外,从脱气仓脱附的烃类和氮气混合气经排放气回收压缩机压缩后冷凝从而回收烃类。在冷凝所需冷量不变的前提下,随着压缩机出口压力的升高,烃类冷凝回收率也升高。由此可以看出,低的脱气压力、高的冷凝压力将是排放气回收系统技改主攻方向之一。

2 尾气回收技术

2.1 新型有机蒸汽(VOC)膜分离技术

区别于传统气相选择性透过膜分离技术,新型VOC膜分离技术依据溶解扩散机理:相对分子质量大、沸点高的VOC(丁烯、异戊烷等)在膜内溶解度大、渗透速度快,在膜的渗透侧富集,从而实现与相对分子质量小、沸点低的氢气、氮气等的分离。新型VOC分离膜结构有3层:无缺陷的橡胶态分离层、耐溶剂的微孔支撑层和无纺布的载体层[4]。工业用的新型VOC分离膜为卷式膜组件。混合气进入组件内在膜片间流动,进气侧和渗透侧的隔网提供流动空间;VOC优先透过膜,在膜的渗透侧富集,从组件的中心管流出;氢气、氮气等被截留在尾气侧。

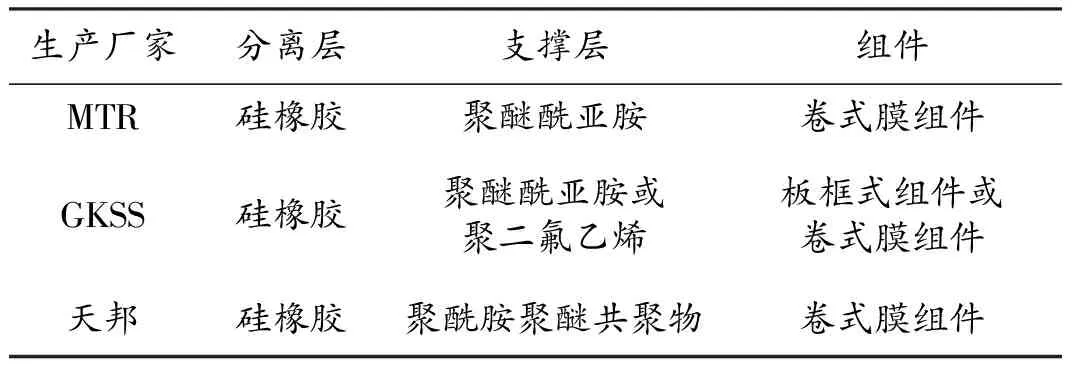

VOC与氮气分离的膜技术发展依靠膜材料技术的发展。由于VOC分子对分子膜有很强的相互作用,因此,要求膜材料不被VOC溶胀而导致膜分离性能下降。Unipol LLDPE排放气中还含有微量烷基铝,这对膜材料提出了更高的要求。目前,全球VOC主要生产厂家有美国MTR、德国GKSS和中国天邦膜技术国家工程研究中心有限公司等,全球VOC膜主要生产厂家及组件见表1。

表1 全球VOC膜主要生产厂家及组件

VOC回收工艺是一种“提浓而不提纯”的工艺,只用该技术分离氮气轻排放气,不能满足循环使用的质量要求[5]。

2.2 变压吸附(PSA)技术

PSA技术属于物理吸附:同种吸附剂对不同种气体的吸附量有差异;同种吸附剂对同种气体的吸附量受吸附压力和温度影响。利用上述原理,吸附剂在高压或低温下吸附混合气中的某些组分,然后,通过降低压力或升高温度使该组分气体脱附,从而实现气体的分离和吸附剂的再生。

PSA属于提纯工艺,烃类的回收率较高但氮气的回收纯度较低[6]。

2.3 深冷分离技术

2.3.1 冷箱技术[3]

气相法聚乙烯技术排放气回收单元用丙烯作制冷剂。液相丙烯吸热变为气相丙烯,气相丙烯经螺杆压缩机做功变为液相,从而实现制冷剂的闭路循环,为冷箱提供冷源,使排放气在更低温度下冷凝,重烃回收率得到提高。

2.3.2 膨胀机深冷分离技术

该技术的主要流程[2]:排放气在透平膨胀机作用下发生绝热膨胀,温度可降至-130 ℃,排放气中高沸点组分几乎全部液化,然后,经气液分离器分离。因此,聚乙烯排放气回收装置需耐低温,设备及管道材质一般为碳钢,局部为低温钢。冷凝液温度一般控制在-37 ℃左右,分离罐压力不超过0.3 MPa。乙烯回收率可达72%,丁烯-1和异戊烷总回收率高达99.9%。

该技术对压缩比和制冷温度要求高,换热流程复杂,出装置的富烃气和富氮气压力低[6]。

膨胀机是深冷分离技术的关键设备,目前被广泛应用于中、深冷工艺,是轻烃回收的有效方法之一[7]。

2.4 组合技术

2.4.1 气相法聚乙烯技术(GPE技术)[3]

中沙(天津)石化有限公司LLDPE装置设计能力为30万t/a。该装置排放气回收单元采用GPE技术,比传统工艺多回收氮气1.7 t/h、乙烷等轻烃60 kg/h、重烃90 kg/h。

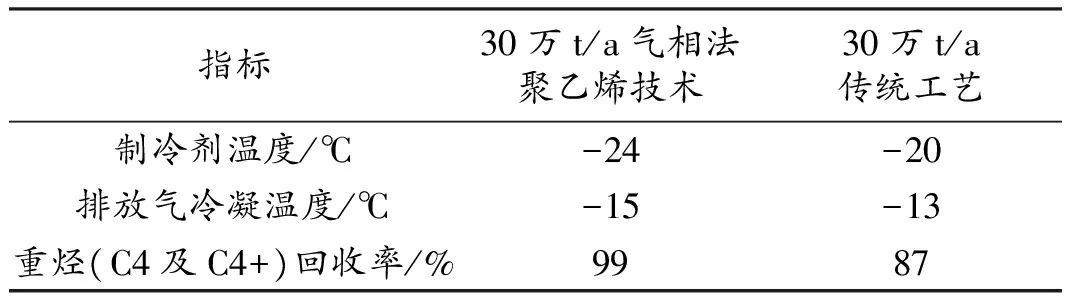

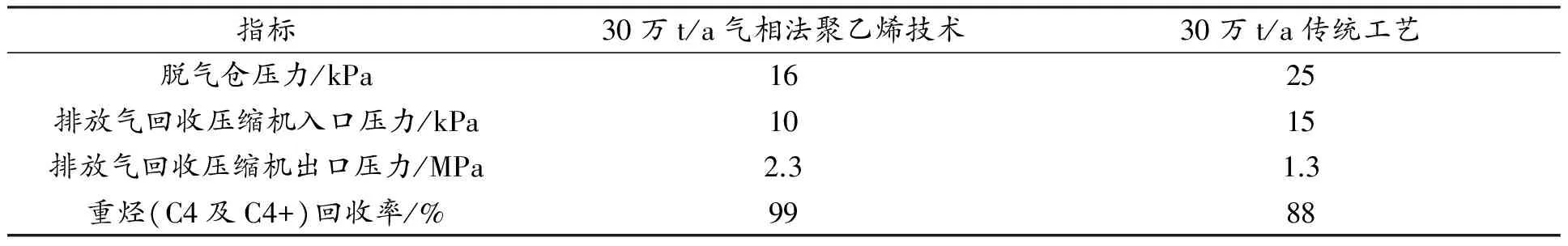

GPE技术特点:1) 无低压冷凝器;2) 采用新型压缩机(排放气回收压缩机出口压力高)、脱气仓压力低;3) 采用冷箱技术;4) 采用新型VOC膜,高效回收重烃;5) 采用脱氮气塔/脱乙烷塔系统分离回收轻烃。2种工艺下指标对比见表2和表3。

表2 2种工艺下3个指标的对比

表3 2种工艺下4个指标的对比

2.4.2 “VOC分离膜、变压吸附PSA+轻烃膜回收、氮气膜回收”组合技术[6]

广州石化聚乙烯装置排放气回收装置改造历经3个阶段:第1阶段,采用VOC分离膜技术,回收丁烯-1和异戊烷;第2阶段,采用PSA技术将氢气和氮气与轻烃气体分离,膜回收轻烃;第3阶段,将氢气与氮气分离,膜回收氮气。每年累计回收烃类约3 300 t、氮气3.2×106m3。该组合技术不但实现了烃类的完全回收,而且满足了循环利用氮气的质量,降低了装置的能耗、物耗,消灭了火炬。

2.4.3 “膜分离+深冷分离”组合技术[7]

膜分离技术对于烃类气体的直接回收率较高;深冷分离技术几乎可以完全回收重烃(丁烯-1和异戊烷)。在深冷分离装置前引入一、二级膜分离器可以提高乙烯的回收率,同时,使回收氮气的质量达到到循环利用的要求。

3 结论

目前,山焦飞虹30万t/a聚乙烯装置排放气回收系统采用一步冷凝法、传统工艺的压缩机、冷箱组合工艺。建议增设新型VOC膜分离装置,该装置投资回收期短、工艺流程简单。主要回收排放气中的重烃(丁烯-1和异戊烷),从而提高共聚单体和诱导制冷剂的总利用率,达到降本增效的目的。

[1] 韦先庆.线性低密度聚乙烯装置排放气回收工艺研究[J].化学工程师,2002,92(5):65-66.

[2] 赵宇.线性低密度聚乙烯装置排放气回收工艺研究[J].山东工业技术,2015(14):5.

[3] 刘景睿.气相法聚乙烯技术排放气回收单元的先进性分析[J].石化技术,2014,21(3):34-36.

[4] 朱炳焕.无动力深冷分离技术在气相法聚乙烯装置中的应用[J].现代工,2015,35(1):160-161.

[5] 于正一,井新利,花开胜,等.采用膜分离技术从气相法聚乙烯装置的尾气中回收烃类[J].化工进展,2007,26(5):731-734.

[6] 姜立良.聚乙烯排放气尾气的回收和利用[J].石油化工设计,2015,32(3):61-64.

[7] 丛丰.气相法聚乙烯装置排放气回收膜分离、深冷改造方案比较[J].2016,26(1):29-32.

Contrasting recycling technology in exhaust gas recovery unit of linear low density polyethylene process

WU Wei, TIAN Gang

(Feihong Chemical Co., Ltd. Shanxi Coking Coal Group, Linfen Shanxi 041606, China)

The technical transformation in exhaust gas recovery unit of Unipol linear low density polyethylene (LLDPE )process is summarized. The technologies in organic vapors membrane separation、 PSA、 cryogenic separation and the combination of these three technologies above are contrasted. And the technical advice for polyethylene exhaust gas recovery unit by Shanxi Coking Coal Feihong Company is provided.

LLDPE; exhaust gas recovery; membrane separation; PSA; cryogenic separation

2017-02-10

武 伟,男,1986年出生,2014年毕业于太原理工大学,助理工程师,现在聚烯烃项目部从事聚乙烯生产准备工作。

10.16525/j.cnki.cn14-1109/tq.2017.01.24

TQ325.1+2

A

1004-7050(2017)01-0076-03