基于DOE方法的转速传感器输出电压的精确控制

吴玮+彭艳+张磊

摘 要:目前,我厂转速传感器输出电压的控制较为粗放,一致性较差,实际测量结果与设计指标误差较大,设计存在反复,影响研发周期。文章基于实验设计(DOE)方法,运用Minitab软件,对输出电压进行流程分析及降噪处理,通过实验方案设计、实施、分析,构建合理模型,给出拟合公式,并经预测、验证,提出有效的控制手段。

关键词:DOE;Minitab;转速传感器;输出电压;精确控制

1 概述

磁电式传感器运用电磁感应原理,将输入的运动速度转换成感应电动势输出,具有不需要供电电源、电路简单、性能稳定、输出阻抗小等优点[1]。磁电式转速传感器广泛应用于发动机转速测量,在监控发动机状态过程中发挥着重要作用。当发动机工作时,具有导磁性的音轮旋转,通过传感器线圈的磁通量发生周期性变化,传感器线圈中产生周期性电压,通过对输出电压处理计数,测出齿轮转速[2]。

根据磁场回路的大小,磁电式传感器可分为开放式磁电转速传感器和半封闭式磁电转速传感器。开放式磁电转速传感器外壳是不导磁的,线圈在磁钢和音轮组成的大回路的磁场下工作,音轮旋转时产生交变的磁场,使线圈产生感应电势。开放式磁电转速传感器对磁钢的要求不高,一般采用普通的铝镍钴永磁材料。虽然在使用过程中磁性能容易下降,但可以在外部用重新充磁来调整,容易返修。半封闭式磁电转速传感器是由铁芯、磁钢、导磁体、外壳组成的E形磁导体和音轮构成小回路的磁场,当音轮旋转时,磁场变化,在线圈内产生感应电动势。半封闭式磁电转速传感器要求磁钢的磁性能强,一般采用钐钴磁钢。半封闭式磁电转速传感器在使用中如果磁性能下降,很难再重新充磁。由于易调整的特点,目前我厂的磁电式传感器以开放式磁电转速传感器为主。下文论述均以开放式磁电转速传感器为基础。

目前,我厂转速传感器输出电压的控制较为粗放,一致性较差,实际测量结果与设计指标误差较大,设计存在反复,影响研发周期。本文基于实验设计(DOE)方法,对输出电压进行流程分析及降噪处理,运用Minitab软件,通过实验方案设计、实施、分析,构建合理模型,给出拟合公式,并经预测、验证,提出有效的控制手段。

2 流程分析

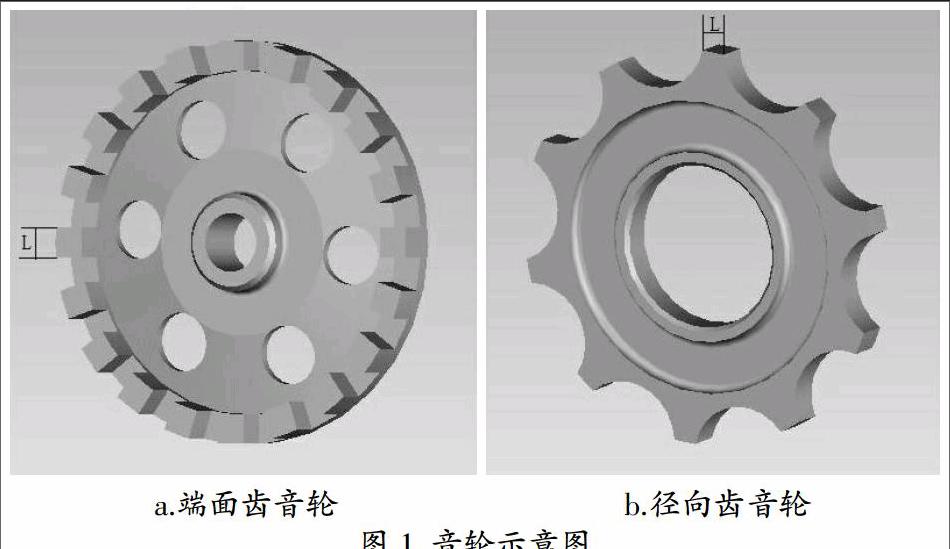

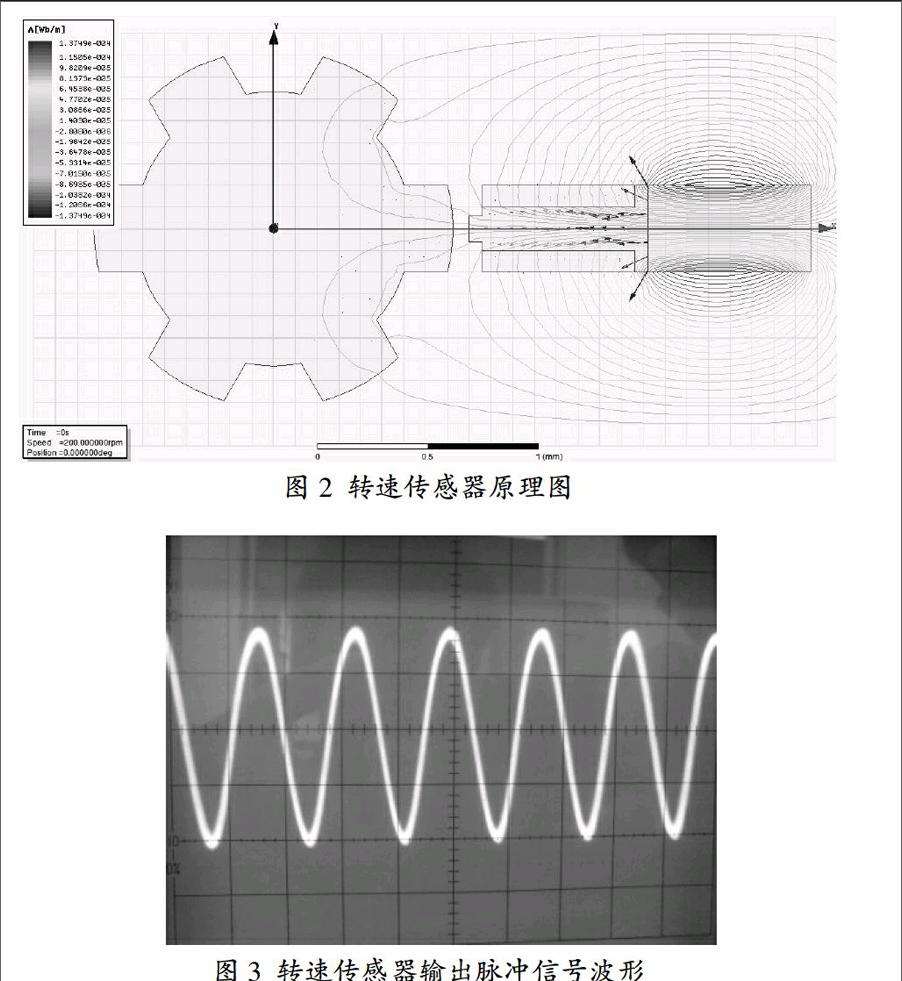

转速传感器是根据电磁感应原理设计的,完整的测量系统由传感器及音轮两部分组成。音轮按齿形不同可分为端面齿音轮与径向齿音轮,如图1所示。以径向齿音轮为例,传感器的测量端正对音轮的齿,传感器的测量端与音轮的齿之间存在间隙,音轮转动时,间隙交替变化周期性地改变磁路中的磁阻,磁阻周期性的变化引起通过线圈磁通量的变化(见图2),线圈两端输出周期性、上下对称的脉冲电压信号,如图3所示。随着音轮转速的升高,输出电压幅值增大,直至达到饱和。

a.端面齿音轮 b.径向齿音轮

转速传感器将非电量转速信号转换为对称的脉冲信号,脉冲的频率值与转速的关系为:

其中,n为音轮转速,f为脉冲频率值,Z为音轮齿数。

由于音轮齿数Z为常数,从式(1)中可以看出,转速n与脉冲的频率值f成正比关系。

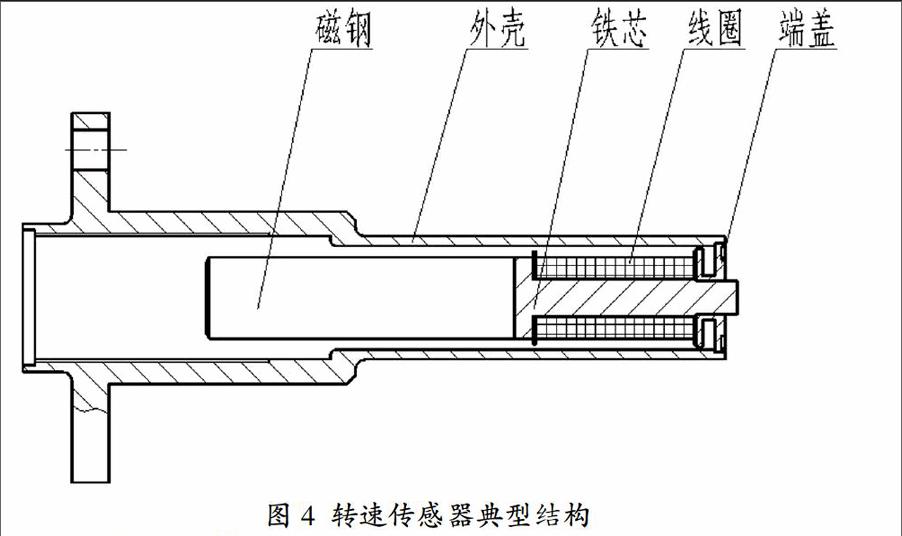

转速传感器一般由铁芯、磁钢、外壳、端盖及线圈等组成,铁芯在为传感器提供磁通路径的同时也作为骨架供绕制线圈用,图4所示为磁电式转速传感器典型结构。

输出电压峰值Em=NBSω (2)

其中,N为线圈匝数,B为通过线圈的磁感应强度,S为线圈横截面积,ω为线圈切割磁场角速度。

B主要由磁钢磁感应强度B0和铁芯磁导率μ两大参数决定,其他影响因素有传感器測量端与音轮之间的间隙δ、音轮材料磁导率μ'等。

S由骨架外径D1及线圈外径D2决定,如图5所示,线圈外径D2又与匝数N、漆包线直径d、骨架长度L相关。

ω由音轮齿数Z和音轮转速n决定。

3 降噪处理及实验方案设计

对于某个确定的测量系统及固定的测量频率,音轮间隙δ、音轮材料磁导率μ'、骨架外径D1、漆包线直径d、骨架长度L、音轮齿数Z、音轮转速n可视为常量。主要变量为线圈匝数N,磁钢磁感应强度B0,铁芯磁导率μ。由此,确定响应为低频输出电压峰值Em,实验设计变量为线圈匝数N,磁钢磁感应强度B0,铁芯磁导率μ。

水平选择:3因子,2水平,3个中心点,全因子,共11次实验。

响应变量与参数:以某型转速传感器为例,线圈匝数[1800,2000],

磁钢磁感应强度[1000,1200],铁芯磁导率[24000,30000]。

运用Minitab软件生成的实验设计方案如图6所示。

4 实验实施

通过Ansoft/Maxwell 3D有限元仿真分析软件对低频输出电压峰值进行仿真计算。仿真结果见图7。

5 实验分析

运用Minitab软件对实验结果进行分析。低频输出峰值的主效应图见图8,无交互效应。由图8可见,三个变量对响应的影响均显著,从斜率来看,对响应的影响程度排序为磁钢磁感应强度>线圈匝数>铁芯磁导率,这与图9所示的Pareto图结果一致。

6 模型构建

运用Minitab软件对实验结果进行因子回归分析。得到如下回归方程:

低频输出峰值=-0.914+0.000279线圈匝数+0.000679磁钢磁感应强度+0.000005铁芯磁导率

模型合理与否的关键指标如下:R-sq=97.52%>80%,R-sq(调整)=96.46%>80%,R-sq(预测)=95.04%>80%。线圈匝数P值=0.000<0.05,磁钢磁感应强度P值=0.000<0.05,铁芯磁导率P值=0.009<0.05。由以上指标可见,回归方程准确度较高,能较好的解释现有的实验结果,可用于后续预测。

7 预测及验证

运用Minitab软件生成响应与变量的曲面图和等值线图。图10~图15分别为铁芯磁导率取24000、27000、30000的情况下低频输出峰值与磁钢磁感应强度、线圈匝数的曲面图和等值线图。由图可见,低频输出峰值与磁钢磁感应强度、线圈匝数呈正相关,并且可粗略地通过为磁钢磁感应强度、线圈匝数赋值,对低频输出峰值进行控制。

图16~图18为分别为铁芯磁导率取24000、27000、30000的情况下低频输出峰值(0.55~0.58)与磁钢磁感应强度、线圈匝数的等值线图。通过在图中白色区域取值,可将低频输出峰值精确控制在0.55~0.58范围内。

运用Minitab软件进行响应优化预测。如图19所示,取目标值0.565(0.55与0.58的均值),得到结果:当线圈匝数=1854.9945,磁钢磁感应强度=1200,铁芯磁导率=27151.8260时,可使低频输出峰值预测值达到0.565。关键指标:合意性指数=1,拟合值标准误=0.00630,95%置信区间为(0.55011,0.57989),95%预测区间为(0.53125,0.59875),表明预测结果可信。

运用Ansoft/Maxwell 3D有限元仿真分析软件进行验证,线圈匝数取1855,磁钢磁感应强度取1200,铁芯磁导率取27152,仿真结果为0.56073,与预测值0.565相比,两者误差仅1%,构建的模型得到验证,其拟合度较高。

8 控制计划

基于回归方程,运用等值线图和响应优化器,通过为线圈匝数、磁钢磁感应强度、铁芯磁导率赋值,可精确控制输出电压,实现其数值望大、望小及望目等目的。

9 结论

本文基于实验设计(DOE)方法,对输出电压进行流程分析及降噪处理,运用Minitab软件,通过实验方案设计、实施、分析,构建合理模型,给出拟合公式,并经预测、验证,提出有效的控制手段。

参考文献

[1]强锡富.传感器[M].北京:机械工业出版社,2002.

[2]陈思娟,王海涛.增大磁电式转速传感器输出的方法研究[J].仪器仪表学报,2009,30(6):742-745.