五轴数控加工中心电气控制原理的分析与研究

景欢+孙忠雨

摘 要:在我国国内制造业发展非常迅速,机床也向着更高的层次发展,加工范围也在不断扩大,加工精度也随之提升,对于机床电气控制系统方面的要求也变得非常严格、高标准,机床的種类和用途也变得多元化,五轴数控加工中心也开始涉及,避免了国外发达国家对我们的限制,而在五轴数控加工中心结构中,五轴联动系统、电动机与驱动系统以及主轴控制系统是重要的研究对象,是技术人员不断完善和提高的环节。

关键词:五轴联动系统;电动机与驱动控制;主轴控制系统

1 五轴联动系统

五轴数控加工中心的特点就是具有自动交换刀具的功能,同时机床本身加工范围变广,实现对异性零件的加工,主轴可以实现多角度,多形式的加工,如图1。

而对于五轴数控加工中心实现五轴联动,是通过电气控制系统,通过数控机床CNC控制系统,控制五轴之间的加工,在同主轴上的检测元件,通过控制线路图反馈回来,最终实现零件加工。

2 电动机与驱动控制

对于机床电动机的选择有两种,一种是直流电动机,另一种是交流电动机,这两种电动机的结构示意图如图2。

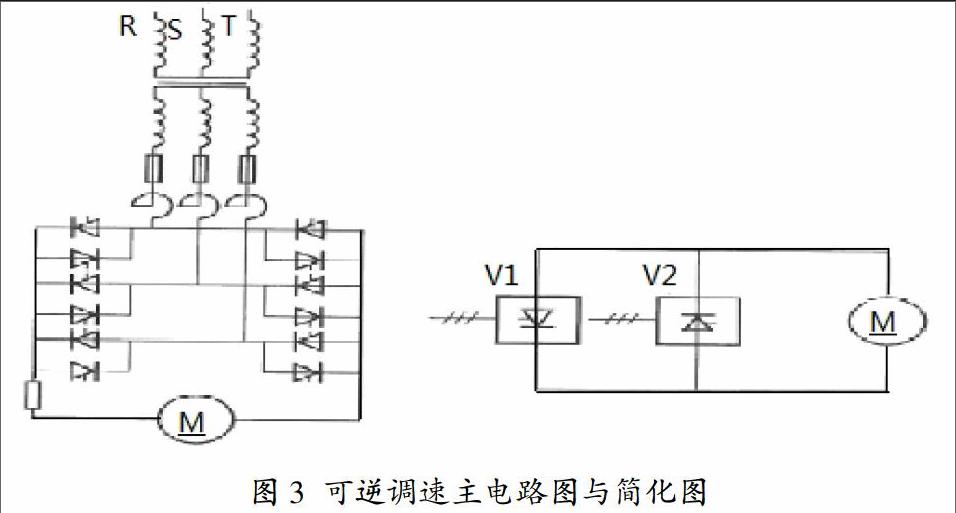

对于这种五轴数控加工中心来说,机床要实现无极调速,同时主轴还要实现正、反转,同时机床的切削效率还要得到保证,主轴的正、反转需要迅速实现,所以实现这种控制一般采用可逆调速系统,如图3。

在主电路中,有12只晶闸管组成,在简化电路图中,它们分出V1、V2,每组按照三相桥式连接的方法连接成交流桥,这两组交流桥在通过反极性并联,通过交流电供电,最终实现电动机正、反转控制。

3 主轴控制系统

主轴电动机采用交流主轴电动机,这种电动机是一种具有笼式转子的三相感应电动机,这种电动机价格便宜,过载能力强,同时后期的维护保养方便,而采用交流驱动主轴,在某一时间内扭矩恒定状态下,转速的提升,功率变大,见图4。

交流主轴驱动的工作原理为CNC发出转速指令和测速信号后,比较器将两个信号进行对比,产生机床转速信号,这个信号通过比例积分调节器进行放大,产生转矩指令,转矩指令再经过绝对值回路转化成为单极性信号,通过发生器和转化器,转换成为转矩脉冲信号,再经过微处理器和四倍频回路输出的反馈脉冲进行运算,预先存储在微处理器内的信号给出副值和相位信号,再产生电动机定子信号,实现电动机运转。

4 结束语

我国现在已经自主研发五轴数控加工中心,通过现在的研发技术,在通过国外的技术经验,通过采用有限元分析计算,将五轴数控加工中心的硬件设施完善,底座、工作台等基础件的动力学分析,机床电气控制系统的原理与控制系统需要不断的去更新和注入新元素,通过设计者们不断的努力,已经将我国国内机床行业推向高精密、高性能的领域。

参考文献

[1]杨林建.机床电气控制技术[M].北京理工大学出版社,2008.

[2]王孙安,杜海峰.机械电工工程[M].北京:科学出版社,2003.

[3]陆剑中,孙家宁.金属切削原理与刀具[M].北京:机械工业出版社,1990.

[4]徐燕中.机械动态设计[M].北京:机械工业出版社,1992.