基于逆向工程的变截面涡旋盘快速精度诊断*

邬再新, 刘 涛, 吴 军

(兰州理工大学机电工程学院 兰州,730050)

基于逆向工程的变截面涡旋盘快速精度诊断*

邬再新, 刘 涛, 吴 军

(兰州理工大学机电工程学院 兰州,730050)

针对变截面涡旋盘形状复杂程度高、传统检具检验难度大、检测精度低的特点,提出一种基于逆向工程的涡旋盘加工精度快速诊断方法。首先,建立基于Pro/E的变截面涡旋盘三维实体模型并将其作为参考模型;然后,利用ROMER六轴75系列绝对关节臂测量机测得加工涡旋盘的表面点云数据,精简后作为数字化模型,并将上述两个模型进行对比分析以获取涡旋盘的加工精度信息;最后,提出了基于图形制导的数模匹配原则以提高数字化模型与参考模型的对齐精度,采用3种方法降低数据处理误差。结果表明,变截面涡旋盘的加工精度和形位公差符合要求,为复杂型面机械产品加工精度诊断提供了准确、快捷和直观的方法。

逆向工程; 变截面涡旋盘; 精度诊断; 点云数据; 数字化模型

引 言

涡旋压缩机被广泛应用于空调、制冷和气体压缩领域,其关键零部件为一对复杂型面涡旋盘,它直接影响压缩机的效率、性能以及使用寿命。为了评定涡旋盘的加工质量,需要对涡旋面的加工精度进行诊断。随着涡旋机械设计与制造水平的不断提高,涡旋盘型线也从等截面圆渐开线型线发展到变截面组合型线。但是随着零件形状复杂程度的提高,用传统的检具检验难度大、精度不高[1],因此采用快速有效的检测方法[2-5]取代传统的检测工具,提高曲面零件的精度便成为亟待解决的问题。基于逆向工程技术,笔者提出了复杂变截面涡旋盘快速精度诊断方法,实现涡旋盘检测的数字化、可视化和自动化,以解决传统测量方法耗时长,检测难,成本高等问题。该方法有助于降低涡旋盘加工和检测成本,为实现涡旋盘的精确加工提供可靠的依据。

1 快速精度诊断流程

本研究以涡旋式空气压缩机涡旋盘为研究对象,首先建立基于Pro/E的变截面涡旋盘三维实体模型并将其作为参考模型,根据型线数学模型在数控机床上加工得到待测变截面涡旋盘,采用合适的测量设备获得零件表面信息,使用Geomagic Studio软件对涡旋盘的表面点云数据进行处理后作为数字化模型,最后使用Geomagic Qualify软件对参考模型和数字化模型进行对比分析,采用二维分析、三维分析和形位公差评估方法得到最终检测的结果,并把结果反馈到变截面涡旋零件的设计和加工中。精度诊断流程见图1。

图1 涡旋盘精度诊断流程图Fig.1 Flowchart of precision diagnosis of the non-uniform scroll part

2 变截面涡旋盘参考模型

变截面涡旋盘母线由组合型线构成:圆渐开线、高次曲线和圆弧,各曲线段之间保证一阶几何连续边界条件,在母线基础上生成涡旋盘内外壁型线。

2.1 涡旋盘内壁型线方程

圆渐开线

(1)

高次曲线

(2)

其中

Rs=c0+c1(φ-0.5π)+c2(φ-0.5π)2+

圆弧曲线

(3)

2.2 涡旋盘外壁型线方程

圆渐开线

(4)

高次曲线

(5)

圆弧曲线

(6)

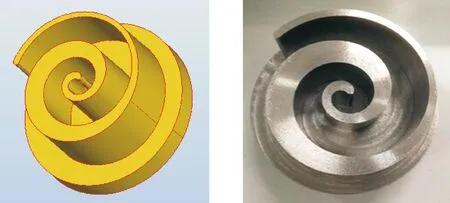

取a=2.25 mm,d=1.3 mm,D=3.375 mm,R=44.014 mm,φ1=2π,φ2=4.5π,φ3=5.5π,c0=32.146 4,c1=-11.821,c2=2.106 6,c3=-0.086 8。根据上述参数在Pro/E中建立变截面涡旋盘的三维实体模型,即参考模型, 如图2所示。图3为根据实体模型在VMC850E型数控铣床上加工得到涡旋零件实物,即待测模型。

图2 涡旋盘三维实体模型Fig.2 The 3D solid model of scroll part图3 待测变截面涡旋盘Fig.3 The non-uniform scroll part to be measured

3 快速精度诊断

3.1 点云数据采集

涡旋零件的加工精度要求较高,尤其是涡旋齿部分,这对压缩机的效率有决定性影响,因此是精度检测的重点。涡旋盘的端板部分与涡旋齿要保证一定的平面度、平行度和垂直度。点云数据采集设备为ROMER六轴75系列绝对关节臂测量机,测量精度依据B89.4.22和VDI/VDE2617-9标准,保证了所测的点云的实时性、实测性和真实性。

3.2 多视点云对齐

由于测量工作的各阶段是在相对应的局部坐标系下进行的,因此需要把每次测量所对应的局部坐标系统一到同一个坐标系下,并且消除它们之间的重叠部分,这样被测涡旋盘的全貌就能完整的反映出来,最后得到表面完整的坐标信息,这就需要多视点云数据的对齐。由于测量位置的变化,引起涡旋盘表面的相同点测量数据不同,带来误差,因此需要进行三维图形的坐标变换,包括平移、旋转、比例和错切等几何变换。涡旋盘表面三点的几何坐标的变换方式为:第1次测量基准点下的坐标为p1,p2和p3;第2次测量基准点下坐标变为p1′,p2′和p3′。则坐标变换具体算法为

做矢量(p2-p1),(p3-p1),(p2′-p1′)和(p3′-p1′)。令V1=p2-p1,W1=p2′-p1′。定义V3与W3

(7)

做矢量V2与W2

(8)

做单位矢量

(9)

(10)

v,w为单位矢量矩阵,且有w=vR,可得关于w坐标系的旋转矩阵

(11)

将坐标系v任意一点转换到坐标系w,则有

(12)

其中平移矩阵

(13)

3.3 散乱点云的去噪

本研究采用Hardy函数完成对涡旋盘散乱点云的平滑滤波。该函数由多个二次曲面迭加构成一个复杂曲面[6],应用于散乱数据的插值,表示为

(14)

其中:xi,yi为插值点的x,y坐标;Ci为待定系数。

对于涡旋盘某一部分中偏离其邻域的点云,当偏离的趋势比较明显时,可以应用Hardy函数法对这片数据内的点进行修正,从而达到滤波的目的。具体如下:对于涡旋盘上某数据点q,取其邻域内到该点距离最小的前m个点Ni(i=0,1,2,…,m)。滤波时首先用Ni构建一张曲面z(x,y),然后再把点q的坐标(x,y)代入曲面方程,运用该方程经过计算求得函数值,用求得的函数值来修正点q的z值。

3.4 数据精简

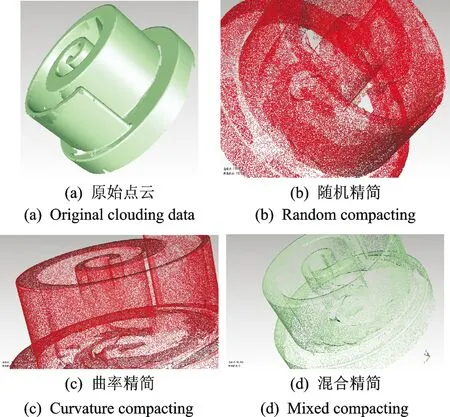

对采集的涡旋盘点云数据进行精简,精简算法[7-8]从以下3方面进行衡量:精度、简度、速度。随机精简是最容易实现且速度最快的算法,但无法控制精度,也无法重现。曲率精简能较好的保持模型的曲面特征并有效减少数据点,但缺点是速度较慢。

为了平衡数据精简的精度、简度和速度,笔者采用随机采样与曲率采样相结合的混合采样算法,使二者的优点能够最大可能得到融合并使其缺点最大程度的削弱。图4为在去除50%的点云情况下3种数据精简方法的采样效果。随机采样丢失了点云中的很多细节,曲率采样则在平坦的地方损失了很多点,而混合采样克服了上述两种缺陷,既保留了绝大部分的点云特征,又没有出现空白。3种数据精简方法的采样时间比较见表1。

图4 3种数据精简方法采样时间比较Fig.4 Comparison of three different kinds of data compacting method

表1 3种数据精简方法的采样时间比较

4 误差检测

为了确保涡旋盘在制造阶段即能得到经过优化的零件,基于逆向工程对曲面进行匹配和分析。在对曲面进行匹配时,通常采用最小二乘法[9-10]构造目标函数,但是当曲面存在局部大变形的时候,会使得这一方向上的偏差结果难以控制。为了消除该方向上的原始误差,取涡旋盘端板外圈圆柱、端板上端面以及涡旋齿上关键点创建特征;提取出点云数据的边缘点群,投影到一个平面上作为公共基面并产生零件的边缘图像。执行基于质心和惯性主轴图形制导的曲面匹配,将点云数据模型移动到虚拟模型,使两个对象处于同一坐标系并匹配在合适的位置。

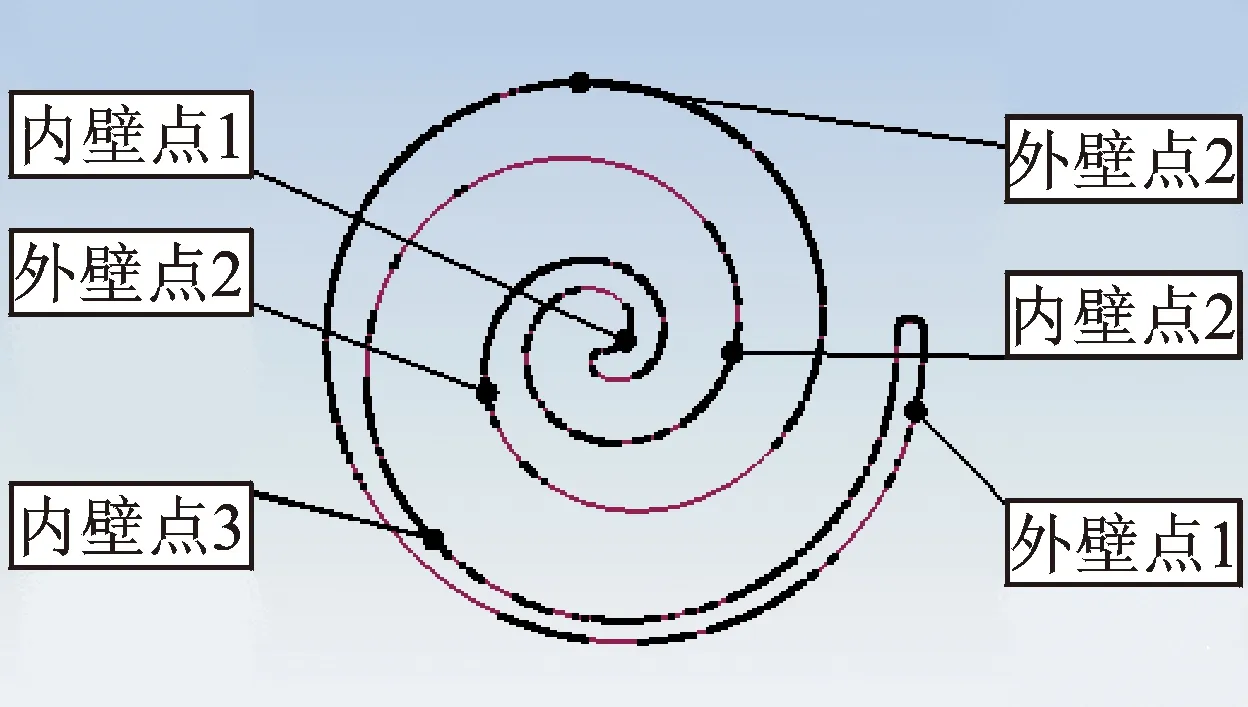

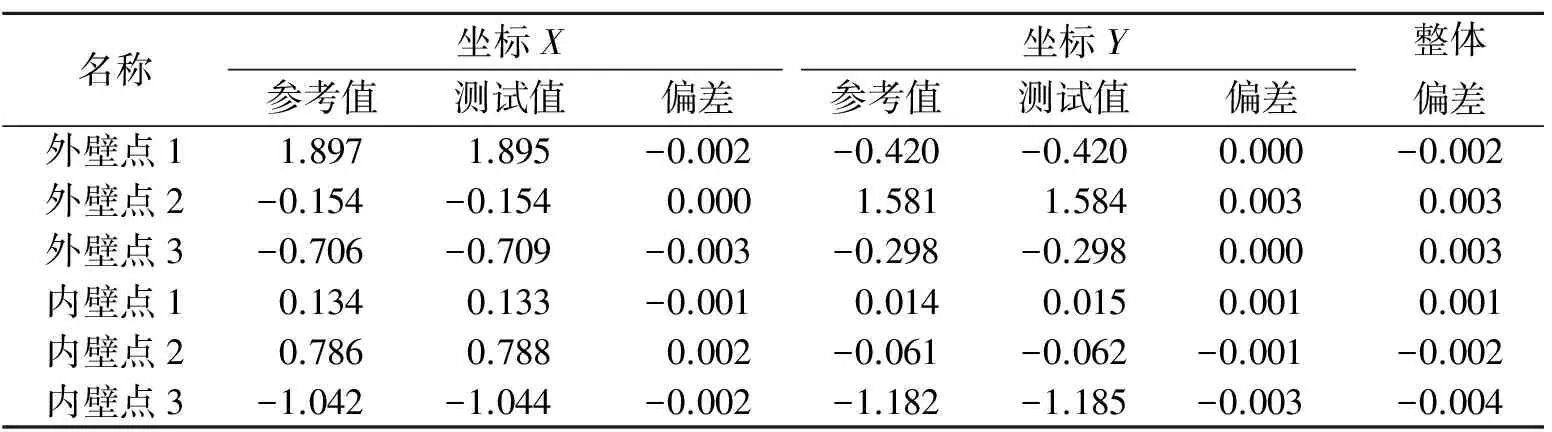

4.1 二维偏差分析

利用Geomagic Qualify软件对变截面涡旋盘的任意截面进行二维检测。根据展开图剖切位置来确定截面的具体位置, 在图5所示截面上随机选取6个点进行检测,上下偏差允许值设定为±0.010 mm,二维偏差分析比较结果如表2所示,其中参考值为参考模型取值,测试值为数字化模型测试值。

图5 二维分析测点分布Fig.5 The distribution of testing points in 2D variance analysis

4.2 三维偏差分析

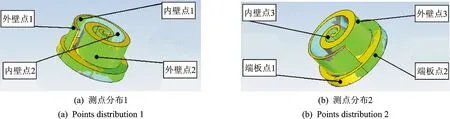

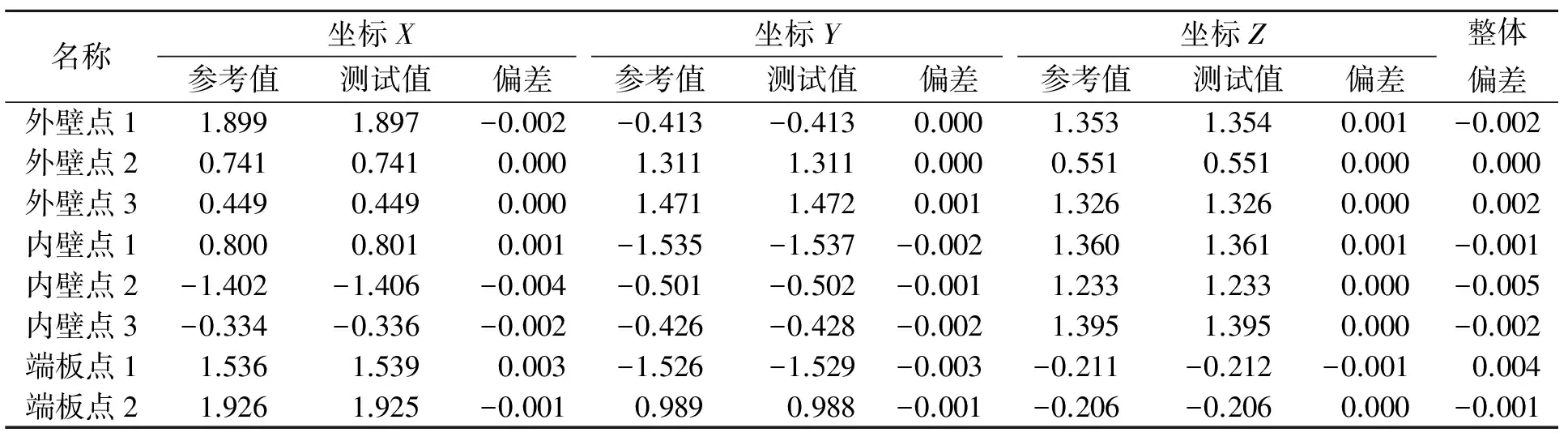

完成对齐操作后,对数字化模型和参考模型进行三维比较,获得涡旋盘的外形轮廓偏差值,从而生成检测结果。图6中标识了涡旋盘上8处检测位置,上下偏差允许值设定为±0.010 mm,三维偏差分析比较结果如表3所示。

表2 二维偏差分析结果

图6 三维偏差分析测点分布Fig.6 The distribution of testing points in 3D variance analysis

表3 三维偏差分析结果

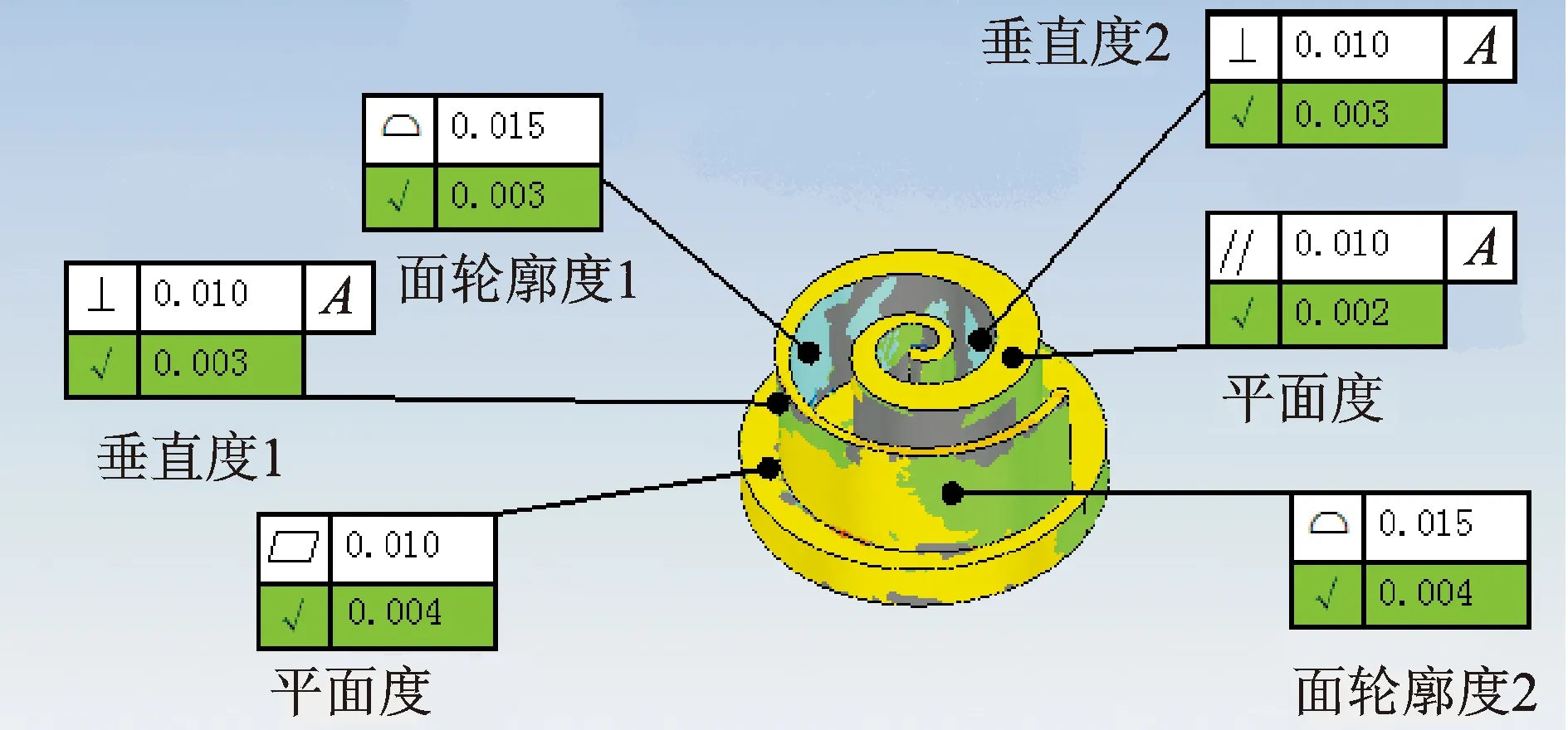

4.3 形位公差评估

为了实现涡旋零件的有效啮合,必须使涡旋盘的型面加工精度符合所需指标,其中比较重要的参数为涡旋盘型面的轮廓度和涡旋齿与端板的垂直度。因而在虚拟模型上创建平面度、平行度、面轮廓度、垂直度形位公差,然后评估GD&T标注,在数字化模型上进行拟合,并产生反馈值,基准面A为端板上表面,评估结果如图7所示。图中深色部分为形位公差检测值,浅色为允许值。

图7 形位公差评估结果Fig.7 Results of geometric tolerance evaluation

5 结束语

数据前处理中采用多视点云对齐算法及随机与曲率采样相结合的数据精简方法,不但测量的精度有了保证,精简的速度和简度也随之提高,并且显著降低了数据处理误差。在数字化模型与参考模型的匹配中,基于质心和惯性主轴图形制导对点云和三维实体进行匹配,并执行数模对齐操作,有效降低了数模匹配的误差和对齐误差。数字化模型的二维偏差分析和三维偏差分析结果,以及其形位公差评估结果表明,变截面涡旋盘的加工精度和形位公差符合要求。笔者提出的基于逆向工程复杂的零件精度诊断方法,可以做到全方位的信息采集和有针对性的检测,检测速度快、适应性好,结果直观准确,是机械产品设计与制造的联系纽带。

[1] 李凤宇, 欧阳林子, 陈仰贤,等. 涡旋体加工质量的检测[J]. 中国机械工程, 2002, 13(24) : 2094-2096.

Li Fengyu, Ouyang Linzi, Chen Yangxian, et al. Measurement of machining quality of scroll Wrap[J]. China Mechanical Engineering, 2002, 13(24): 2094-2096.(in Chinese)

[2] Arai Y, Inada A, Yang J, et al. A high speed and compact system for profile measurement of scroll compressors[J].International Journal of Precision Engineering and Manufacturing, 2009, 10(5):27-32.

[3] Yang J, Arai Y, Gao W. Rapid measurement of involute profiles for scroll compressors[J]. Measurement Science Review, 2009, 9(3):67-70.

[4] Seo J, Lee H, Park S. Reconstruction of a composite surface by reverse engineering techniques[J]. Advanced Manufacturing Technology, 2001, 17(9) : 639-643.

[5] Li Haisheng, Chen Yinghua, Wu Kaibo, et al. Experimental study on influencing factors of axial clearance for scroll compressor[J]. International Journal of Re-frigeration, 2015, 54: 38-44.

[6] 周煜, 雷雨, 杜发荣,等. 基于非均匀细分的散乱点云数据精简算法[J]. 农业机械学报, 2009, 40(9):193-196.

Zhou Yu, Lei Yu, Du Farong, et al. Algorithm of scattered point cloud data reduction based on non-uniform subdivision[J]. Transactions of the Chinese Society of Agricultura Machinery, 2009, 40(9):193-196. (in Chinese)

[7] 林砺宗, 李志豪, 颜晶,等.气化炉三维扫描测量与数据处理[J].振动、测试与诊断, 2009, 29(4): 449-453.

Lin Lizong, Li Zhihao,Yan Jing, et al. Three-dimensional scanning measurement of refractory brick erosion and data processing[J]. Journal of Vibration, Measurement & Diagnosis, 2009, 29(4): 449-453. (in Chinese)

[8] 洪军, 丁玉成, 曹亮,等. 逆向工程中的测量数据精简技术研究[J]. 西安交通大学学报, 2004, 38(7) : 661-666.

Hong Jun, Ding Yucheng, Cao Liang, et al. Data cloud direct reduction in reverse engineering[J].Journal of Xi′an Jiaotong University, 2004, 38(7):661-666.(in Chinese)

[9] 武殿梁, 黄海量, 丁玉成,等. 基于遗传算法和最小二乘法的曲面匹配[J]. 航空学报, 2002, 23(3) : 285-288.

Wu Dianliang, Huang Hailing, Ding Yucheng, et al. Surfaces matching algorithm based on genetic algo-rithm and least square criterion[J]. Acta Aeronautica Et Astronautica Sinica,2002, 23(3) : 285-288.(in Chinese)

[10]陆正刚, 王恒亮, 张宝安. 车轮实测型面数据平滑处理方法[J].振动、测试与诊断,2013, 33(6): 943-949.

Lu Zhenggang, Wang Hengliang, Zhang Baoan. Methods for smoothing of wheel measured profile data[J]. Journal of Vibration, Measurement & Diagnosis, 2013, 33(6): 943-949. (in Chinese)

*国家自然科学基金资助项目(51265027);甘肃省高等学校基本科研业务费资助项目(1302ZTC034)

2015-06-18;

2015-09-07

10.16450/j.cnki.issn.1004-6801.2017.02.024

TH455; TH39

邬再新,男,1971年8月生,副教授、硕士生导师。主要研究方向为数控技术和机电控制、CAD/CAM、计算机测试技术及系统等。曾发表《用神经网络方法探测机床运动误差通用建模方法》(《制造技术与机床》2008年第3卷第3期)等论文。 E-mail:wu_zaixin@sina.com