Mo含量对Mo-Ni-B堆焊合金组织和性能的影响*

温永策,孙俊生,焦恩理,李正阶,赵乐平

(1. 山东大学材料液固结构演变与加工教育部重点实验室,济南 250061;2. 江苏德龙镍业有限公司,盐城 224000)

Mo-Ni-B三元硼化物基金属陶瓷具有优良的耐蚀、耐磨、耐氧化性及较高的硬度和熔点,广泛应用于防弹体、辊道、阀门、注塑机、热挤压机等耐磨耐蚀领域[1-3],烧结是常用的制备方法。文献[4]采用反应硼化烧结法制备了Mo2NiB2基金属陶瓷,研究了Cr、V等元素作用。Yuan等[5]采用反应烧结法,以Mo粉、B粉、Ni粉为原材料制备了Mo2NiB2硬质合金,研究了硬质合金的相组成和烧结过程中液相的作用。反应烧结需要真空烧结设备,无法制作较大零件的表面覆层,烧结对基体的韧性、强度等性能影响也较大,因此电弧、激光熔敷制备Mo2NiB2覆层受到人们的关注。代宽宽等[6]利用激光熔覆技术,在Q235钢基体表面上制备了以Mo2NiB2陶瓷相为硬质相的涂层,结果表明,原位合成的Mo2NiB2激光熔敷涂层与基体形成良好的冶金结合,组织无明显缺陷;同时激光熔敷涂层的存在大大提高了基体表面的耐蚀性。刘宗德等[7]通过钨极氩弧熔覆技术,在镍基高温合金基体上制备了Mo、B原子比不同的熔覆层,熔覆层的物相主要为含Cr的Mo2NiB2三元硼化物和Ni-Mo固溶体粘结相,熔覆层的显微硬度为700~800HV,当Mo、B的原子比为1时,熔覆层的耐蚀性较好。

目前,三元硼化物覆层在制备过程中会在一定程度上导致材料强韧性降低,且制造成本较高。因此,急需开发一种硼化物堆焊材料,克服原制备工艺弊端。另外,合金元素的含量对Mo2NiB2基金属陶瓷的组织性能有重要影响,但是目前对堆焊合金中合金元素的影响规律尚缺乏深入系统的研究。本文采用钨极氩弧熔敷技术在Q235基体上制备Mo-Ni-B堆焊合金,研究Mo含量对堆焊合金显微组织、物相、耐蚀性、耐磨性的影响规律。

试验材料和方法

1 试验材料

选用市售纯Ni粉、无定型B粉、Mo粉和Cr粉,按设计比例在球磨机中球磨混合均匀,粒度控制在50~100μm。以水玻璃为粘结剂,加入量为合金粉末质量的5%,采用专用模具制作5mm×4mm×480mm合金粉块。

采用ZX7-315STG钨极氩弧焊机在5mm厚的Q235钢板上熔敷合金粉块制备Mo-Ni-B堆焊合金。熔敷工艺参数为:钨极直径3mm,直流正接,电流110A,气体流量10L/min。通过改变合金粉末的配比改变堆焊合金的成分,合金粉块的成分设计(质量分数)为10% Cr-4.75%B-x% Mo+余量Ni,Mo的加入量为37.53%、44.18%和50.77%。

2 试验方法

金相试样用氢氟酸、浓盐酸、浓硝酸比为2∶3∶5的混合溶液腐蚀。采用XJP-6A金相显微镜(OM)、JSM-6600V型扫描电镜(SEM)及其自带能谱仪(EDS)对组织微观形貌进行分析,并对显微组织进行点成分分析和线扫描成分分析。通过Rigaku D/MAX-rC型X 射线衍射仪分析堆焊合金的物相组成。采用DH V-1000型显微硬度计分析堆焊合金的显微硬度,试验施加的载荷为0.1kg,加载时间为10s。采用上海辰华660e电化学工作站测试熔敷金属表面的耐蚀性能,试验以饱和甘汞电极作为参比电极,以铂片作为辅助电极,以质量分数为3.5%的氯化钠溶液为电解液。采用M-2000型摩擦磨损试验机测试熔敷金属的耐磨性能,对磨轮直径40mm,经过渗碳处理的20CrMnTi,硬度为59.2~60.2HRC,转速为400 r/min,所加载荷为150N。

试验结果与讨论

1 显微组织分析

图1为不同Mo含量的合金粉块堆焊合金显微组织,主要由先析出的白色块状组织和分布于其间的共晶组织组成。可以看出,Mo含量对堆焊合金的显微组织有较大影响,Mo含量由37.53%增加到44.18%,白色块状组织略有减少,共晶组织略有增加;Mo含量再增加到50.77%,显微组织中出现了大量的白色块状组织,且在白色块状组织周围出现了包围白色块状组织生长的不规则白色片状组织,其组织更加细密。

图1 不同Mo含量堆焊层显微组织Fig.1 Microstructure of the deposited metal with different Mo contents

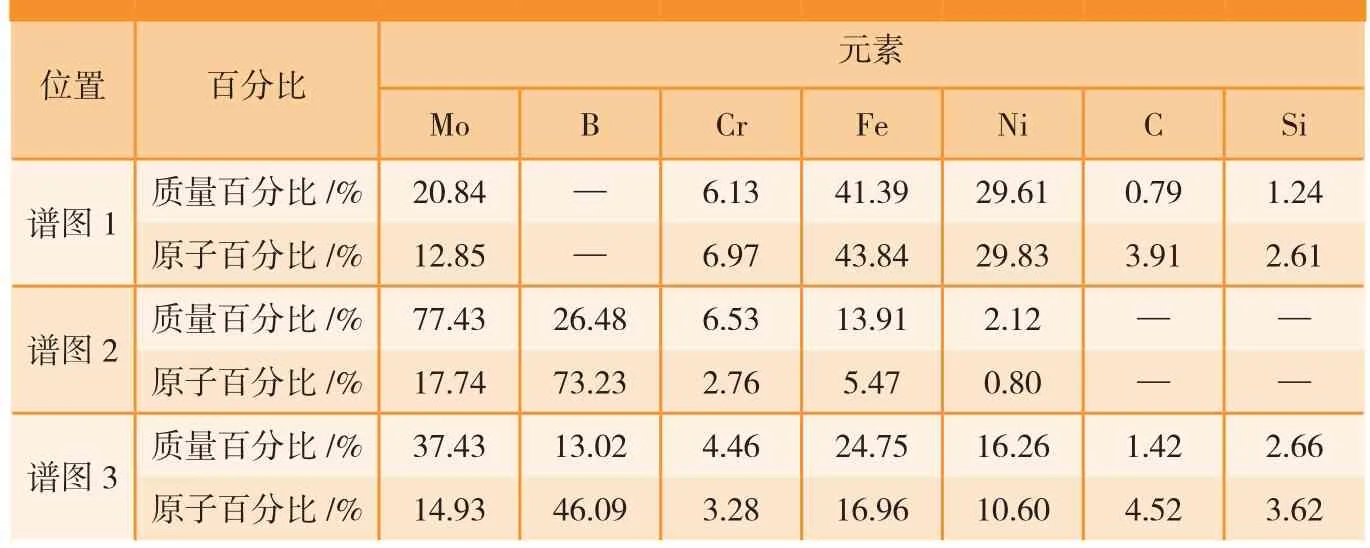

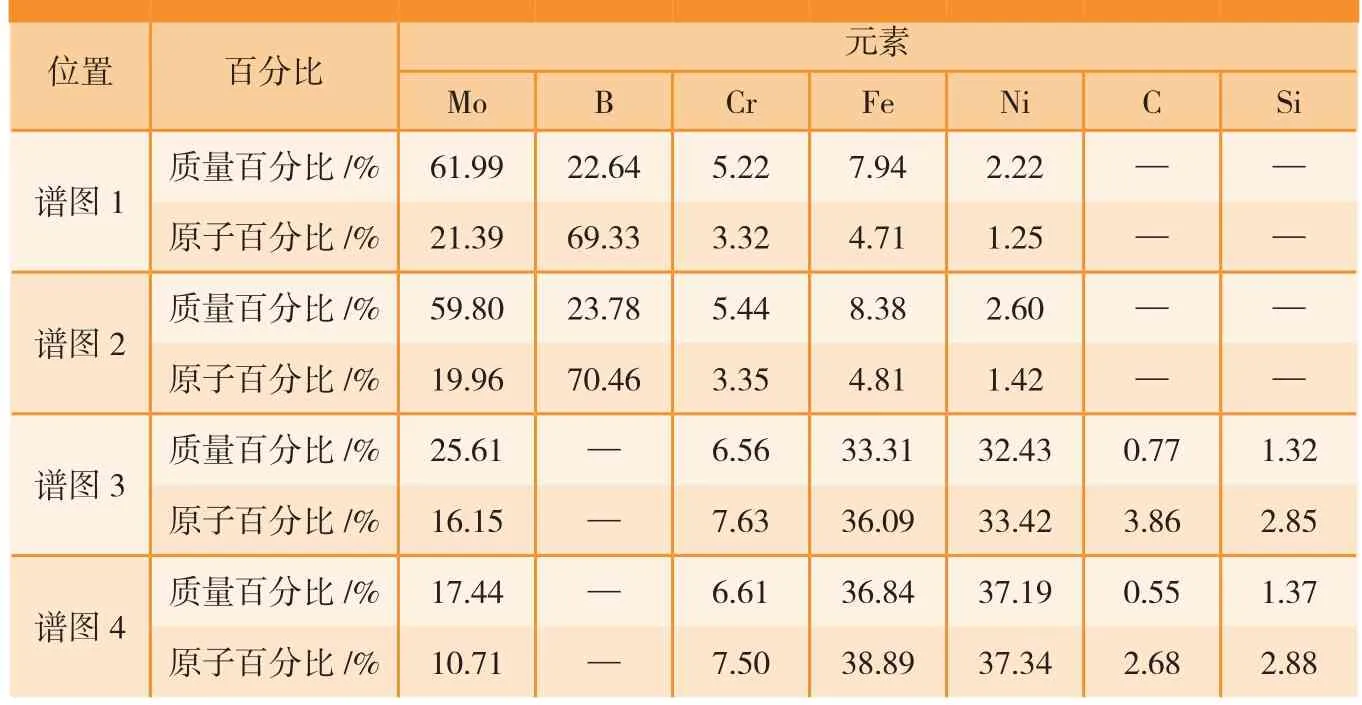

图2为含Mo 37.53%时熔覆金属显微组织,采用扫描电镜自带的EDS对图中所示的硬质相及周围共晶组织进行成分测试,结果如表1所示。

图2 含Mo 37.53%熔覆金属显微组织和EDS测试区域Fig.2 Microstructure and EDS location of deposited metal with 37.53% Mo

表1 含Mo 37.53%熔覆金属显微组织EDS测试结果

由于B的相对原子质量很小,因此在EDS测试结果中的含量并不精确,只可以用来说明B元素存在,具体质量分数与原子比没有参考价值。由于谱图2中含有硼元素,因此可知四边形黑色组织为硼化物。四边形硼化物的成分如表1中的谱图2所示。四边形硼化物中Cr、Ni、Fe 3种元素所占原子比总和为9.03%,与Mo的原子百分含量之比约为50%。

由图2可以看出,三元硼化物周围为层片状的共晶组织。采用EDS测试颜色较暗的片层,成分如表1谱图1所示。在较暗的片层中没有B元素,含有大量的Mo、Ni、Fe等元素,同时还有少量的Cr、Si、C等元素,其中C、Si原子半径较小,作为间隙原子存在于固溶体的间隙中。谱图3为共晶组织的EDS分析结果,各种元素均有探测到,且Mo、Ni、Cr元素含量较高。

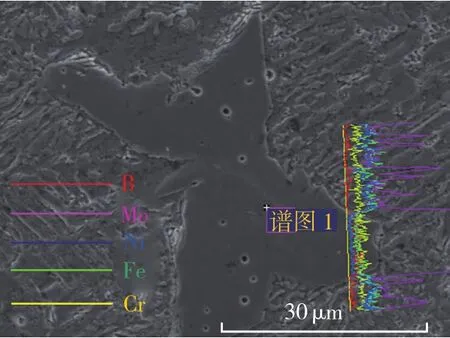

图3为含Mo 44.18%的显微组织和EDS测试区域,表2为硬质相谱图1处点分析测试结果。硬质相组织呈蝴蝶型,蝶状组织中Mo的原子百分数为 20%,而 Fe、Ni、Cr元素原子总和为9.61%,约为Mo原子百分比的1/2。由于Fe是由氩弧熔敷时由母材稀释进入熔敷金属的,因此在熔覆层中的含量并不是很高,但依然能在三元硼化物中发现Fe的含量高于Ni,说明在氩弧熔敷时,Fe、Cr更容易进入三元硼化物。

采用EDS对硼化物和基体进行线扫描,结果如图3所示。含Mo 44.18%时的显微组织由蝴蝶状硼化物和共晶组织组成。周围的共晶组织为层片状的两相交互组成,其中一相含有较多的Mo,另一相基本不含Mo。Mo的含量与B的含量出现了相同的变化趋势,即同时增大或减小。而在Mo的硼化物之间为富含Fe、Ni的粘结相。Cr含量在共晶组织和硼化物中相差不大,既能固溶于硼化物也能固溶于粘结相固溶体中。

图3 含Mo 44.18%熔覆金属显微组织和EDS测试区域Fig.3 Microstructure and EDS location of deposited metal with 44.18% Mo content

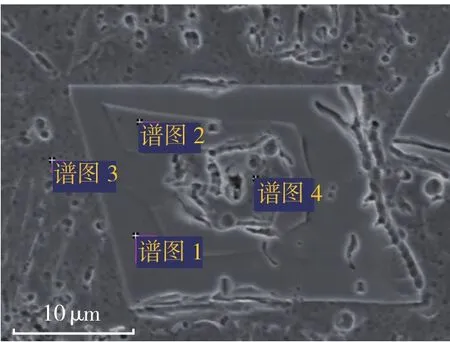

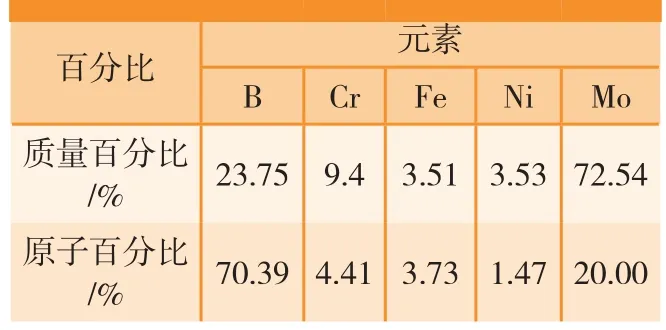

图4是含Mo 50.77%的熔覆金属显微组织和EDS测试区域。该试样的硬质相形状比较特别,出现了很多内部包含有不规则组织,或黑色点状物的回字形块状组织。采用EDS对硬质相及周围共晶组织进行成分测试,结果如表3所示。

图4 含Mo 50.77%熔覆金属显微组织和EDS测试区域Fig.4 Microstructure and EDS location of deposited metal with 50.77% Mo content

表2 含Mo 44.18%硬质相点分析测试结果

表3 Mo含量50.77%熔覆金属显微组织EDS测试结果

同样,EDS测试结果中B元素的具体含量没有参考价值,只能证明B元素的存在。在谱图1、谱图2中均检测到B元素,因此回字形组织为富硼相。谱图1为回字形硼化物的外侧成分,Cr、Ni、Fe这 3种元素所占原子比总和为9.28%,与Mo的原子百分含量之比为43.38%。谱图2为回字形硼化物内部台阶的成分,Cr、Ni、Fe这3种元素所占原子比总和为9.58%,与Mo的原子百分含量之比为48.00%。在合金粉块中的Mo含量达到51.03%时,熔敷金属中的Mo在三元硼化物中的含量较高,导致硼化物内部其他金属元素原子与Mo原子含量的比值小于50%。

对回字形硼化物周围的区域进行EDS测试,化学成分如表3中的谱图3所示。回字形硼化物中心区域的成分测试结果如表3中的谱图4所示。谱图4和谱图3相似,都没有检测到B,含有大量的Fe、Ni、Mo、Cr等元素,同时含有少量的C、Si。谱图4与谱图3对比可以看出,谱图4中的Mo含量较低,原子百分比下降了 5.44%,而 Cr、Fe、Ni的原子百分比相对提高了0.89%、2.05%、0.16%。

2 硬度分析

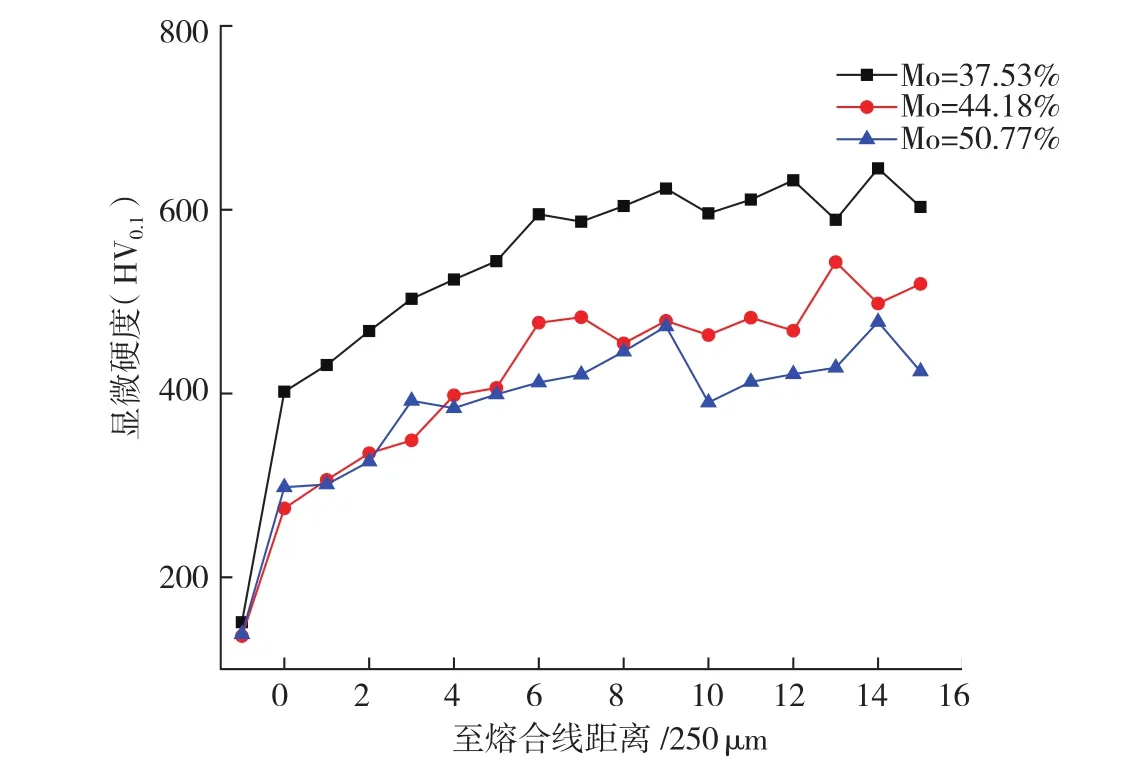

图5为不同Mo含量堆焊合金离开熔合线不同位置的显微硬度。可见,随着合金粉块中Mo含量的增加,堆焊合金的显微硬度明显降低。当Mo含量为37.53%时,硬度最高,介于 544~645HV之间,平均值为608.5HV;当Mo含量增加为44.18%和50.17%时,显微硬度平均值分别为486.8HV和425.7HV。对3块试样在测试方向上进行分析,熔合区附近由于母材的稀释作用,铁镍奥氏体树枝晶较多,且晶粒很大,因此显微硬度较低。随着离开熔合线距离的增加,Fe的稀释作用减弱,Cr、Mo在奥氏体中的固溶效果增强,树枝晶的显微硬度提高。同时枝晶间的晶界较多,枝晶间的硼化物相增加,也使堆焊合金的显微硬度提高。在堆焊合金的顶端,组织中含有大量的先析出硼化物,显微硬度最大。当距熔合线的距离超过1.5mm时,显微硬度值趋于稳定。当Mo含量不同时,三元硼化物的数量、分布、大小不同,造成熔覆层硬度不同。Mo含量为37.53%时,Ni含量相对较高,形成较多三元硼化物,熔覆层平均硬度最高。Mo含量增加为44.18%时,三元硼化物数量较少,基体大多为较粗的层片状共晶组织,熔覆层平均硬度有所下降。当Mo含量增加为50.77%时,三元硼化物进一步减少,基体组织以硬度值较低的铁镍固溶体为主,因而熔覆层平均硬度最低。

3 耐蚀性分析

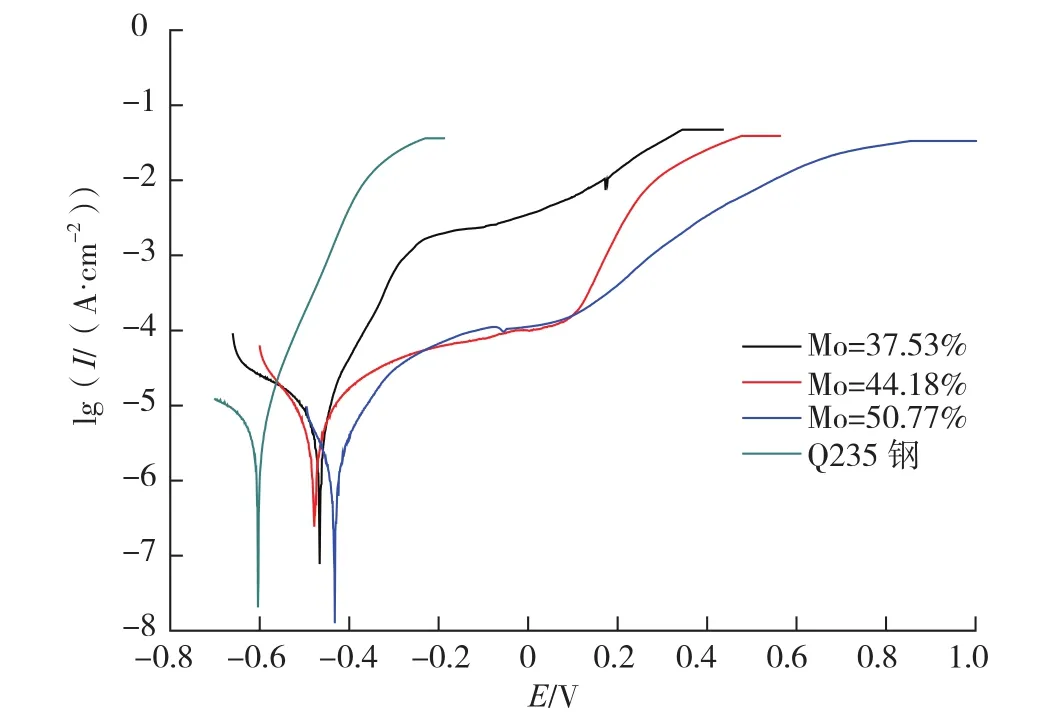

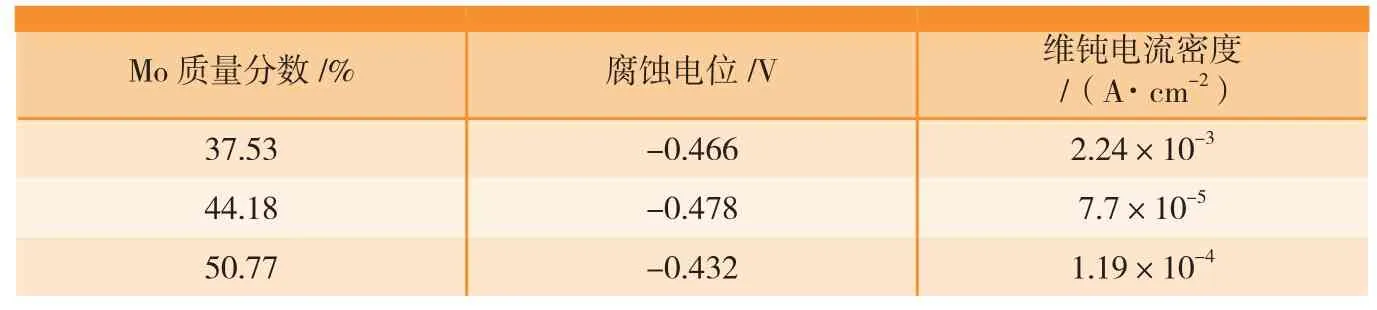

图6为Mo含量分别是37.53%、44.18%、50.77%的Mo-Ni-B堆焊合金层的电化学阳极极化曲线。腐蚀电位和维钝电流密度如表4所示。Mo含量由37.53%增加到44.18%时,维钝电流密度减小,钝化膜趋于稳定,堆焊合金的耐蚀性能提高;但当Mo含量由44.18%增加到50.77%时,维钝电流密度略有提高,耐蚀性能稍降。从图6可以看出,在质量分数为3.5% NaCl溶液中,3种堆焊合金的腐蚀电位相差不大,因此Mo含量对腐蚀电位的影响不大。

从图6可以看出,Q235钢的腐蚀电流密度随着电压的升高迅速提高,没有出现电流密度平缓或缓慢上升的钝化区,说明Q235在电化学腐蚀过程中表面一直没有产生具有保护作用的钝化膜。而3种熔敷合金都发生钝化,形成较明显的钝化平台。因此,堆焊合金的耐蚀性能远高于Q235钢,这与堆焊合金中的Cr、Mo有关。Cr在提高材料耐蚀性能方面,主要有 3个突出的作用[8]:(1)促使合金钝化,提高材料的钝化能力;(2)提高固溶体的电极电位,即提高基体组织的热力学稳定性;(3)使钢表面生成致密稳定的表面保护膜,从而提高钢的耐蚀性。而Mo的增加也促进合金钝化,提高材料抗点状腐蚀和间隙腐蚀的能力,从而改善了母材的耐蚀性。

图5 不同Mo含量堆焊合金的显微硬度Fig.5 Microhardness of the deposited metal with different Mo content

图6 不同Mo含量的熔敷金属阳极极化曲线Fig.6 Anodic polarization curve of the deposited metal with different Mo contents

表4 不同Mo含量堆焊合金电化学腐蚀参数

4 耐磨性分析

由硬度分析可知,当Mo含量为37.53%时,硬度最高,因此选取该试样进行磨损试验。图7为Mo 37.53%堆焊合金和Q235磨损失重的比较。可见,随着磨损时间的增加,堆焊合金层和Q235钢磨损失重逐渐增加。磨损40min后,堆焊合金磨损失重3.8mg,远低于Q235钢的105.4mg,堆焊合金的抗磨性能约为Q235钢的27.7倍。

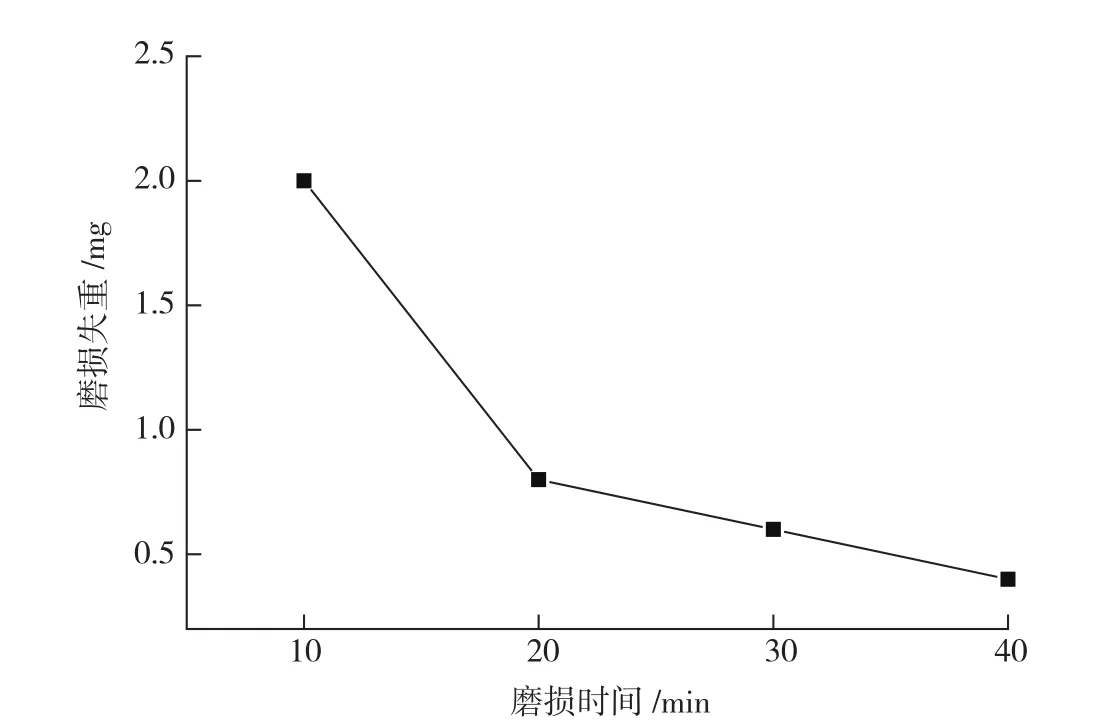

堆焊合金的耐磨性较好,一方面是由于其硬度较高;另一方面,堆焊合金中的Cr、B、Mo等元素被摩擦氧化成 Cr2O3、B2O、Mo2O3等氧化物,存在于堆焊合金与对磨轮之间,相当于固体润滑剂,在一定程度上减少了两者之间的摩擦。同时,Cr2O3还可以被对磨轮挤压到堆焊合金中,使其更不容易被去除,耐磨性得到提高。由于 Mo2O3、Cr2O3、B2O3等氧化物的润滑减磨作用,以及磨损时堆焊合金的加工硬化作用,使堆焊合金层在磨损的过程中,第10min至第40min内每10min内的磨损失重都要小于前10min的磨损失重,且随磨损时间的增加,每10min的磨损失重逐渐减少,如图8所示。由此可以说明,堆焊合金层在磨损过程中,耐磨性随着磨损时间的增加而不断提高,没有出现较明显的硬质相脱落现象。

图7 含Mo 37.53%堆焊合金和Q235钢的磨损失重Fig.7 Mass loss of the deposited metal with 37.53% Mo content and Q235

图8 含Mo 37.53%堆焊合金每10min内磨损失重的变化Fig.8 Mass loss in per ten minute of the deposited metal with 37.53% Mo content

结论

(1)通过所设计的合金粉块新材料,采用TIG堆焊工艺成功在Q235钢基体上制备出Ni基三元硼化物堆焊合金,界面结合良好。

(2)堆焊合金沿垂直于熔合线的方向从母材向焊缝中心生长,依次为平面晶区、富硼共晶层、树枝晶区、等轴区,其主要由三元硼化物Mo2M’B2、MoNi4、Mo5(B、Si)3、γ-(Fe,Ni,Mo,Cr)等相组成。

(3)Mo含量对堆焊合金的显微组织有较大影响,Mo含量由37.53%增加到44.18%,先析出的三元硼化物略有减少,共晶组织略有增加;Mo含量再增加到50.77%,则先析出的三元硼化物增多,共晶组织减少。

(4)随着合金粉块中Mo含量的增加,堆焊合金和三元硼化物的显微硬度均明显下降;Mo含量为37.53%、44.18%、50.77%的3种堆焊合金中,Mo 44.18%的耐蚀性最好;Mo 37.53%的堆焊合金的耐磨性能是Q235钢的27.7倍。

参考文献

[1]TAKAGI K. Development and application of high strength ternary boride base cermets[J]. Journal of Solid State Chemistry,2006, 179(9):2809-2818.

[2]TAKAGI K, KOIKE W, MOMOZAWA A, et al. Effects of Cr on the properties of Mo2NiB2ternary boride[J]. Solid State Science,2012,14(11):1643-1647.

[3]刘福田, 李兆前. 三元硼化物基金属陶瓷覆层性能的研究[J]. 机械工程材料,2003, 27(7):30-34.

LIU Futian, LI Zhaoqian. The properties of ternary boride based cermet cladding material[J].Materials for Mechanical Engineering, 2003,27(7):30-34.

[4]TAKAGI K. High tough boride base cermets produced by reaction sintering[J].Materials Chemistry and Physics, 2001, 67(1-3):214-219.

[5]YUAN B, ZHANG G J, KAN Y M, et al. Reactive synthesis and mechanical properties of Mo2NiB2based hard alloy[J]. Journal of Refractory Metals & Hard Materials, 2010,28(2):291-296.

[6]代宽宽, 宋光明, 吴钱林, 等. Mo-Ni-B系三元硼化物陶瓷涂层激光熔覆制备及其腐蚀性能[J]. 腐蚀与防护, 2012, 33(5):375-377.

DAI Kuankuan, SONG Guangming, WU Qianlin, et al. Corrosion performance of Mo-Ni-B ternary boride ceramic coating prepared by laser cladding[J]. Corrosion & Protection, 2012,33(5):375-377.

[7]刘宗德, 刘辉, 侯世香. 原位反应合成Mo-Ni-B系三元硼化物熔覆层的研究[J].金属热处理 , 2009, 34(7):71-75.

LIU Zongde, LIU Hui, HOU Shixiang.In-situ synthesis of Mo-Ni-B ternary boride cladding[J]. Heat Treatment of Metals, 2009,34(7):71-75.

[8]刘福田, 黄巍岭, 杨俊茹, 等. 三元硼化物金属陶瓷熔覆层材料耐腐蚀性能研究[J]. 山东冶金 , 2004, 26(5):37-41.

LIU Futian, HUANG Weiling, YANG Junru, et al. Study of corrosion resistance of ternary boride cermet clad materials[J]. Shandong Metallurgy, 2004, 26(5):37-41.