核电厂新型H形防甩击件研究

徐国飞,盛 锋,陈昊阳

(中国核电工程有限公司,北京100084)

核电厂新型H形防甩击件研究

徐国飞,盛 锋,陈昊阳

(中国核电工程有限公司,北京100084)

本文阐述一种核电厂用创新型H形防甩击限制件(以下简称防甩击件)设计与研究。首先对新型H形防甩击件设计提出了性能要求并进行了结构设计,然后用动态分析软件模拟其力学性能(载荷位移)曲线,获得平稳的载荷位移曲线,从理论上证明该新型结构适用于防甩击件。最后进行实际模拟件试验,将试验结果与力学分析结果对比,从而验证理论分析的正确性,最终获得一种载荷位移曲线平稳且满足使用要求的新型防甩击件。

H型防甩击件;吸能管;高能管道;断裂

核电站中设有许多高能流体管道,高能管道一旦发生断裂,将产生甩击和流体喷射等动态效应,从而危及邻近的安全重要系统、设备及结构。因此,为确保核电站的基本安全功能,需在设计中考虑高能管道断裂事故,对各种断裂效应设置相应的防护措施[1]。防甩击件作为经济、可行的防护措施之一,广泛应用于核电站的设计中,可有效限制管道断裂后甩击行为,对邻近的安全重要系统、设备及结构形成保护。另外,防甩击件对管道甩击起到缓冲作用,还可避免管道发生二次断裂。

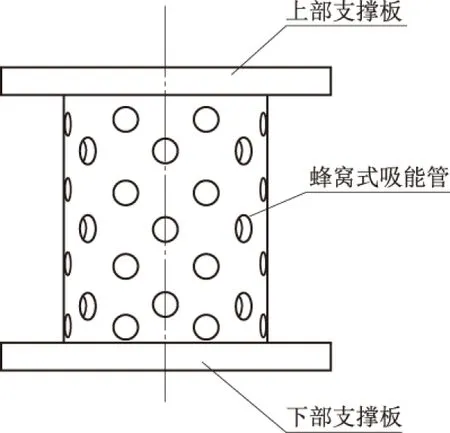

H形防甩击件,由一段吸能钢管加上两端钢板组成,组装后外形如同一个大写的字母“H”,因此被称作为H形防甩击件,示意图如图1所示。它通常安装在被甩击的靶物上,在管道甩击的过程中,吸能管被压缩,发生塑性变形,吸收管道甩击能量。因为H形防甩击件是通过被压缩变形吸收甩击能力,所有也常称为可压缩式防甩击件。H形防甩击件都是通过吸能管的塑性变形来吸收管道甩击过程中产生的能量,因此吸能管的设计是该类防甩击件设计的关键。在秦山二期、秦二扩、海南昌江等核电站中,采用的H形防甩击件的吸能管是一根多孔钢管,在不锈钢管上均匀地布置多个圆孔,如同一个“蜂窝”,如图2所示。这种蜂窝式H形防甩击件由国外厂商提供,处于垄断地位,价格比较昂贵。为打破这种局面,我们对H形防甩击件的性能进行深入研究,设计了一种创新性吸能管,用于H形防甩击件。

图1 H形防甩击件示意图Fig.1 Praft of type-H whip restraint

图2 蜂窝式H形防甩击件Fig.2 Honeycomb type-H whip restraint

1 新型H形防甩击件的设计要求

1.1 能量吸收能力的要求

管道在甩击过程中,由于喷放力作用产生动能。防甩击件在约束管道甩击的过程中,发生变形,可吸收相应的能量。我们采用能量平衡法分析H形防甩击件的吸能要求,即,当管道甩击的动能等于防甩击件变形所吸收的能量时,管道停止甩击。因此防甩击件总的吸能能力应该大于或等于管道甩击产生的动能,按照相关规范,H形防甩击件最大设计吸能值为总吸能能力的80%[2]。

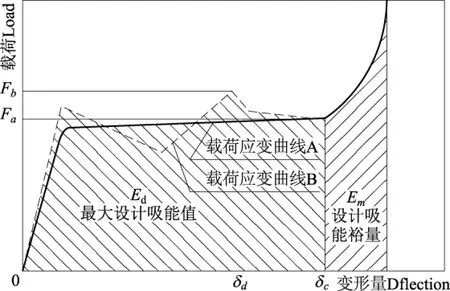

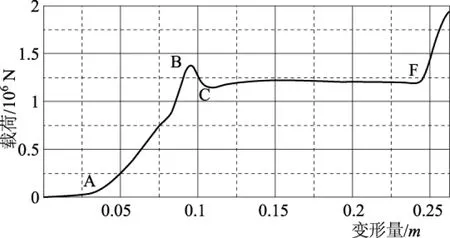

H形防甩击件载荷-变形曲线如图3所示。

图3 防甩击件的载荷-变形曲线Fig.3 Load-deflection behavior of type-H whip restraint

其中:

δd=最大设计变形量

δc=最大极限变形量

Ed= 最大设计吸能值

Em= 设计吸能裕量

Ec=总吸能值=Ed+Em

高能管系发生周向或轴向断裂后,流体的泄流可能引起管道系统中流动特性的重大改变,产生激励管系断裂端运动的反作用力,即喷射反力。喷射反力是时间和空间的函数,取决于断裂前管内的流体参数、破口面积、管系的几何形状等因素。

初始喷射反力采用如下公式计算:

TINT=Po,pipeA(N)[2]

其中,TINT为初始喷射反力, N;Po,pipe为管道的初始总(滞止)压力,Pa;A为破口平面面积,m2。

稳态喷射反力采用如下公式计算:

Tss=CTPoAe(N)[2]

其中,Tss为稳态喷射反力,N;CT为稳态喷射反力系数,该系数与流体状态和阻力系数有关;Po为管道初始总(滞止)压,Pa;Ae为破口平面面积,m2。

一般说来,管道断裂后压力迅速释放,喷射反力作用非常短暂,通常只有几毫秒,为了保守分析,假设该喷射反力恒定作用于断裂端,带动管道甩击。另外,管道的刚度及管道上的支吊架将对管道甩击产生阻碍,弱化甩击效应,在甩击分析中,为了保守性,不考虑这种它们的弱化作用。

因此,管道甩击能量可保守地简化为喷放力与甩击端位移的乘积。即:

W=TssS(J)

其中,W为管道甩击能量,J;Tss为稳态喷射反力,N;S为断裂端的位移,N。

下面,以我国二代加压水堆核电站主给水管道为例,计算管道的甩击能量,并以此为目标设计新型H形防甩击件。主给水管道设计参数如下:

管道外径:D=406.4 mm

管道壁厚:t=21.4 mm

初始总压:Po=7.6×106Pa

根据热工水力计算,取稳态喷放系数:

CT=1.0

根据上述计算方法,得出管道的稳态喷射反力为:

Tss=789×103(N)=789 (kN)

假设,安装时,管道与防甩击件存在的间隙为S1=20mm,管道发生甩击后,H形防甩击件发生变形,被压缩S2=130mm后停止运动。那么管道甩击时产生的能量为:

W=Tss(S1+S2)=789×103×0.15

=118×103(J)=118(kJ)

据此,我们将以118kJ设计吸能能量为设计目标,设计一种新型H形防甩击件。

另外,防甩击件在吸收管道的甩击能量时,对支撑防甩击件的土建结构产生支撑反力。为减少对土建结构的冲击,要求该支撑反力尽量小且平稳。这就要求防甩击件吸能时变形平稳,有效变形量大,载荷位移曲线为一根平稳的曲线,如图1所示。曲线下方的面积为防甩击件吸收的能量,主要吸能区域为载荷平稳段,甩击能量大部分被能量吸收元件的塑性变形所吸收,管道甩击受到约束。

1.2 载荷平稳度的要求

在管道甩击过程中,管道甩击载荷通过防甩击件最终作用于土建结构,希望作用于土建结构载荷峰值较低,且均匀平稳,将有利于土建结构设计。而防甩击件吸能管的载荷-变形曲线将决定该作用于土建的载荷。如图4载荷-变形曲线对比图所示,防甩击件A对应载荷-变形曲线为曲线A,防甩击件B对于的载荷-变形曲线为曲线B,二者下方所包含的面积相近,说明二者吸收能量的能力相近。但是防甩击件B的载荷-变形曲线不平稳,对应的最大载荷峰值Fb较Fa大,意味着防甩击件B作用于土建结构的载荷校对,不利于土建结构设计。本文所研究设计的防甩击件,应符合曲线A的要求。

图4 不同防甩击件载荷-变形曲线对比Fig.4 Load-deflection contrast of different type-H whip restraints

1.3 经济性要求

新设计的防甩击件除了要达到上述性能外,还需要经济性要求。

1) 利用容易获取普通材料制作,不对材料做过多的特殊要求;

2) 容易加工制造,无需特殊的加工制造设备。

2 新型H形防甩击件的工作原理及结构设计

由于不锈钢具有良好的延展性,因此采用不锈钢管作为新型H形防甩击件的吸能管基材。采用一段不锈钢管,在管外壁沿管道轴向均匀布置数条导向槽,如图5.a所示。这些导向槽未贯穿整个管壁,当采用一个T形头在管内壁施加载荷时,不锈钢吸能管沿导向槽被均匀撑裂成数瓣,随着锥状物向下运动,吸能管继续开裂,如图5.b所示。继续施加载荷,每瓣弯曲变形,如图5.c所示。弯曲形状与T形头的外形导向有关。不锈钢管开裂为材料超过抗拉强度的断裂过程,而每瓣的弯曲为材料超过屈服强度的塑性变形过程,只要这两个过程均匀平稳,理论上可以得出平稳的载荷位移曲线,符合防甩击件性能要求,适用于管道防甩击件。通过不锈钢吸能管的均匀开裂及弯曲变形,吸收管道甩击产生的能量,这就是新型H形防甩击件的工作原理。

图5 新型H形防甩击件工作原理Fig.5 Working principle of new type-H whip restraint(a) 初始状态;(b) 开裂;(c) 弯曲

根据新型H形防甩击件的工作原理,影响H形防甩击件吸能大小的主要因素如下:

1) 吸能管材质;

2) 吸能管壁厚;

3) 导向槽的数量;

4) 瓣的弯曲形状,影响克服瓣的塑性变形所需载荷;

5) 吸能管的长度。

影响H形防甩击件吸能大小的次要因素为锥状物与吸能管内壁之间的摩擦力,以及开裂成瓣后锥状物与瓣之间的摩擦力。

根据新型H形防甩击件工作原理以及上述要求,H形防甩击件组装图如图6所示。

图6 新型H形防甩件组装图Fig.6 Assembly Drawing of New Type-H Whip Restraint1—T形头;2—吸能管;3—底板

图6中各部件材质及设计说明如下:

1) T形头

T形头用于传递载荷并引导吸能管的弯曲变形。T形头下部为直段,高度为L4,直径与吸能管内径一致。中部设有圆角R,该圆角为吸能管开裂后“瓣”的弯曲导向,“瓣”的弯曲半径将影响H形防甩击件载荷的大小,因此该圆角大小将影响载荷大小。吸能管在弯曲过程中,表面将形成锋利的毛边,在T形头与吸能管相对滑动的过程中,这些锋利的毛边将破坏T形头表面,从而加大T形头与吸能管之间的摩擦力或咬合力,偏离新H形防甩击件的设计原理。为避免这种情况发生,T形头采用硬度较高的合金钢制造。

2) 吸能管

吸能管采用不锈钢管制作,高度为L0,直径为D1,壁厚为t。管壁设有n条开裂导向槽。每条槽上部开有L1高的贯穿管壁的全开口窄槽,在窄槽外侧设有角度为α的开口,该部分用作初始开裂导向。L2部分仅在管外壁设有角度为α的开口,并没有贯穿管壁,在T形头的挤压作用下,吸能管沿着开口开裂成n“瓣”。随着T形头往下运动,每瓣开始弯曲变形。L2部分为主要吸能区,直至T形头端面接触底板3的端面,吸能结束。吸能管的三维视图如图7所示。

图7 吸能管三维图Fig.7 3D drawing of energy absorption tube

3) 底板

底板作为吸能管的支撑,需紧固在结构墙体上,通常采用低合金结构钢制造。

根据上述设计,H形防甩击件总高度为L。T形头受到载荷后,挤压吸能管,吸能管沿着导向槽开裂成n“瓣”。随着T形头位移,每瓣卷曲变形。T形头行程为L0-L4,吸能管有效吸能长度为L2。压缩完残余高度为L-(L0-L4),亦为T形头的厚度和底板的厚度之和,此时,T形头下端面与底板接触。

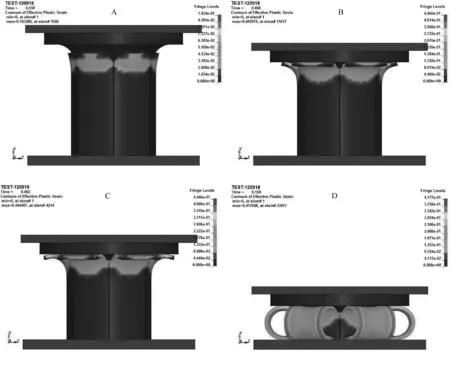

3 计算机模拟分析

由于H形防甩击件从开裂到卷曲变形,是一个复杂物理过程,准确采用传统的力学分析方法计算难度较大。因此,采用LS-dyna(971版)对图6设计的防甩击件进行了模拟分析, LS-dyna为大型商业非线性(大位移、大转动和大应变)动态分析有限元程序。模拟分析选取了如下一组参数值进行模拟分析。

吸能管参数:D1=219mm;t=12.7mm;L0=270mm;L1=30mm;开槽条数为6,材质为304L。

T形头参数:R=50mm,L4=38mm,材质为硬度较高的合金钢。

通过模拟分析,吸能管的开裂及变形过程如图8所示。防甩击件的载荷-变形曲线如图9所示。

现对载荷-变形曲线做如下分析,T形头总共位移为L0-L4(约232mm)。位移分为3段,其中:

1) 0A段表示T形头往下移动,但吸能管尚未开裂,此段行程为L1(约25mm),此段吸能值约为0。

2) AB段代表T继续往下移动,预先全开槽段发生弯曲变形,到达B点时,吸能管以下锐角槽部分开裂,此段行程约70mm,B点的载荷约137 T。AB段曲线近似为一条直线,该段的吸能值为AB段下方近似三角形的面积。

图8 吸能管开裂及变形过程Fig.8 Process of energy absorption tube cracking and deflection

图9 新型H形防甩击件载荷-变形模拟曲线Fig.9 Load-deflection simulation contrast of new type-H whip restraint

3) BCF段为工作吸能段,到达B点时,吸能管的非贯穿锐角槽开始开裂,此时需要克服的载荷最大,一旦裂开后,行成尖端裂纹,需要克服的载荷反而有所下降,直至到达C点,到达C点载荷约为1.15×106N,从C点到F点,载荷相对比较平稳,约为1.2×106N,此时吸能管沿着导向槽开裂成6瓣,随着T形头往下移动,每瓣开始弯曲变形,T形头需要克服撕裂产生的力以及弯曲变形产生的阻力,趋于平稳,直至F点,载荷保持在1.2×106N左右,此区域为工作吸能区。在这个区域T形头行程约135mm,吸收能量约为BCF曲线下方矩形的面积,即:

平均载荷×T形头的位移(此位移等于吸能管的变形量)=1.2×106×0.135=162kJ。

F点以后,H形防甩击件很难再被压缩,T形头与底板接触,载荷直线上升,T形头和底板发生变形。

根据上述分析,BCF段为工作吸能段,此阶段防甩击件平稳工作。因此,在H形防甩击件产品设计时,可将H形防甩击件预压缩到B点,仅利用BCF段进行工作。此防甩击件的总吸能值为162kJ,根据本文第1.1节要求,最大设计吸能值为总吸能值的80%,即130kJ,可满足1.1节规定118kJ吸能能力要求。从图9还可以看出,防甩击件的载荷曲线也较为平稳,满足1.2节规定载荷平稳度要求。

4 样件试验

为了验证理论研究是否正确,需对新型H形防甩击件样件进行挤压试验。由于模拟管道断裂实际高速冲击工况代价较大,加之已有前面的模拟分析结果,因此决定采用静态加载方法试验,获取H形防甩击件样件的变形过程及载荷位移曲线。

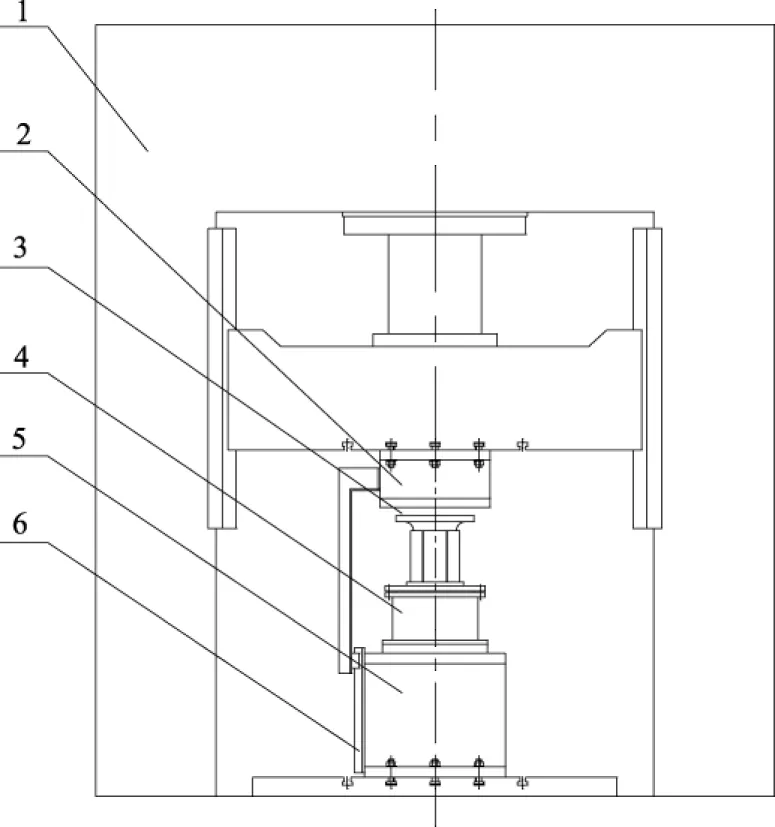

H形防甩装置试验在专用的试验台上进行。实验台由试验检测和信号采集处理两部分组成。其中试验检测系统有压力机、压紧头、压紧力检测、位移监测及工作台组成,信号采集处理系统由信号采集、传输电缆及工控机等组成。试验台试验检测部分结构如图10所示。

图10 新型H形防甩击件试验台Fig.10 Testing table of new type-H whip restraint1—压力机;2—压紧头;3—防甩击件;4—压紧力检测;5—工作台;6—位移监测

选用YJ500液压矫正机作为压力机,该设备由顶梁、左右侧柱、活动梁、底梁、液压系统及电气系统等部分组成。最大压力为5000kN,启闭高度为2200mm,油缸行程为800mm,有高压和低压两个油泵供油,高压时油缸的下压最高速度为3mm/s。试验时的最大压力和下压速度可通过液压系统进行调整。压力机两侧均设有导轨,导向性能好,上下滑动平稳,精度好,可承受较大偏载。

压紧头固定在压力机的活动梁上,试验时压紧头将压紧力直接作用在防甩件上,可防活动梁的安装面直接与防甩件接触而损伤。压紧头上装有位移测量滑块联接座,以便试验中对压紧头的下行位移进行检测。

试验时防甩件所受的压紧力由称重传感器检测,为确保传感器有足够的量程余度,定制1只3000kN的传感器(允许过载50%),传感器检测精度为0.1%,通过称重信号放大器组合后对试验时的压紧力进行检测。为均衡传感器的受力,传感器上方设有承载板,试验时防甩件固定在承载板上,防甩件所受力由承载板传到传感器上。承载板上加工有φ260mm,深5mm的沉孔,试验时防甩装置的底板插入此孔中,可防止试验时防甩件发生侧向偏移而影响数据监测。

试验时的位移采用光栅尺检测,光栅尺安装在工作台上,其滑块通过联接座与压紧头固定。光栅尺的检测精度为20μm。

工作台用于安装荷重传感器和位移检测传感器。通过工作台使防甩件处于合适的高度,以便试验时的观察和试验数据的检测。

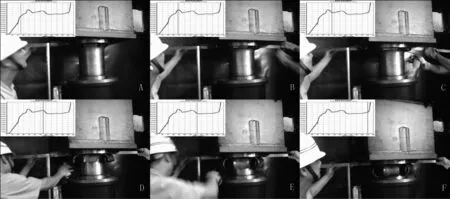

试验之前,对防甩击件进行了预压缩,T形头往下运行了约25mm。通过样件试验观察,试验件沿导向槽开裂成6瓣,然后每瓣弯曲变形,如图11所示,开裂与变形结果与模拟分析一致。

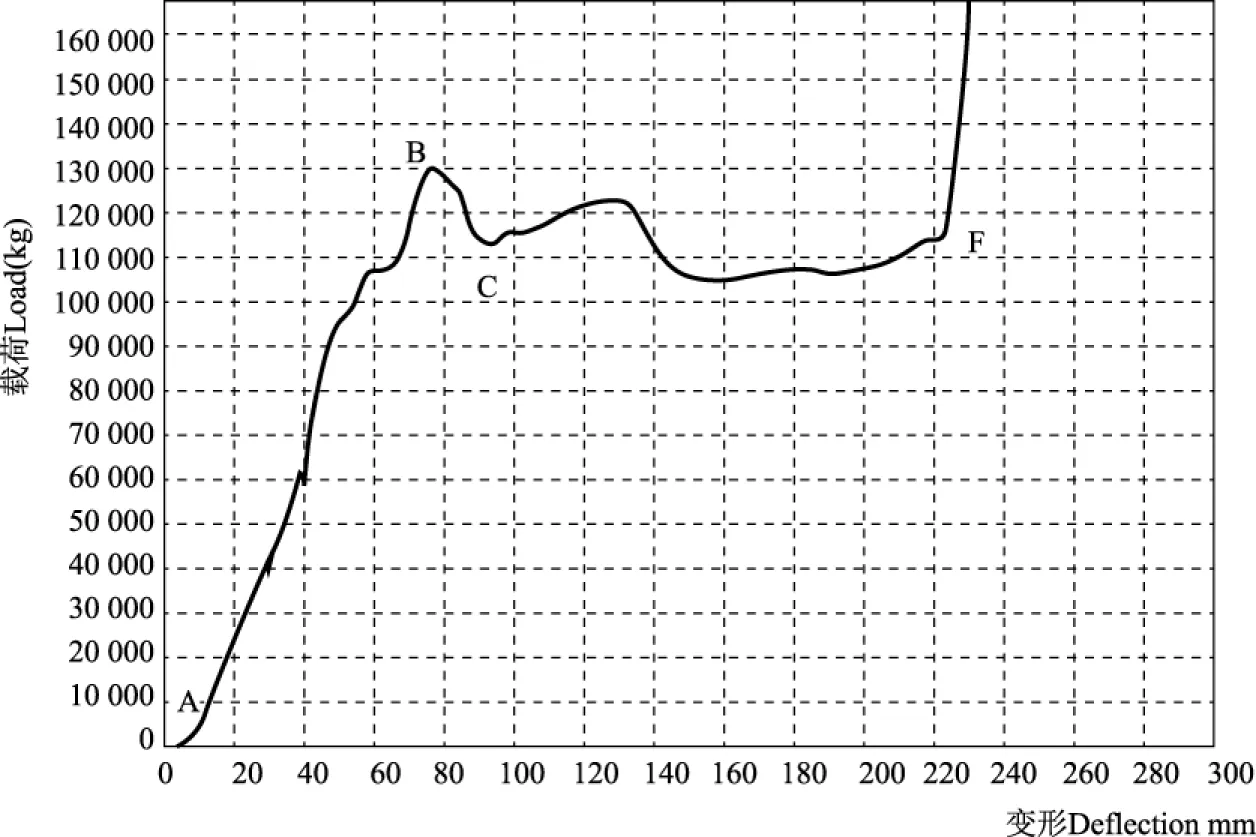

试验得出的载荷-变形曲线如图12所示。

现对试验曲线进行分析,由于在试验之前对防甩击件试验件进行预压缩,T形头的行程为25mm,因此不存在模拟曲线中的OA段。试验曲线主要分为两段。

1) AB段,预先全开槽段发生弯曲变形,到达B点时,吸能管以下锐角槽部分开裂,此段行程约75mm,B点的载荷约1.30×106N。AB段曲线近似为一条直线,与模拟曲线吻合。该段的吸能值为AB段下方近似三角形的面积。

图11 H形防甩击件静态挤压试验Fig.11 Load-deflection testing of new type-H whip restraint

图12 H形防甩击件静态挤压试验载荷-变形曲线Fig.12 Load-deflection testing contrast of new type-H whip restraint

2) BCF段,到达B点时,吸能管的非贯穿锐角槽开始开裂,此时需要克服的载荷最大,一旦裂开后,行成尖端裂纹,需要克服的载荷反而有所下降,直至到达C点,到达C点载荷约为1.15×106N,从C点到F点,平均载荷约为1.1×106N。与模拟曲线相比较,载荷虽有所波动,但幅度不大。在这个区域T形头行程约145mm,吸收能量约为BCF曲线下方矩形的面积,即:

平均载荷×T形头的位移(此位移等于吸能管的变形量)=1.1×106×0.145=160kJ

在位移220mm后,到达F点,T形头接近底板,很难再压缩,载荷急剧增大。整个过程吸能过程与模拟分析吻合。

5 结论

通过对新型H形防甩击件的理论研究和试验,说明新型H形防甩击件理论分析与实际性能相接近,充分证明理论分析的正确性,同时也证明新型H形防甩击件不仅可以满足吸能能力的要求,载荷曲线也相对比较平稳,作为防甩击件性能比较优越。

新型H形防甩击件可利用普通的材料制造,且易于加工,经济性能良好。另外,通过改变吸能管的大小、开槽数量和深度等参数,可以制作不同吸能能力的防甩击件,满足不同场合的使用要求。但是,新型H形防甩击件尚处于探索性研究阶段,若要最终做成产品,还需要进一步进行优化。

[1] 国家核安全法规,HAF102,核动力厂设计安全规定[S]. 2004.

[2] American Nuclear Society, ASN58.2,Design Basis For Protection Of Light Water Nuclear Power Plants Against The Effects Of Postulated Pipe Rupture [R].1988.

Study on New Type-H Whip Restraint for Nuclear Power Plants

XU Guo-fei, SHENG Feng, CHEN Hao-yang

(China Nuclear Power Engineering Co., Ltd., Beijing 100084, China)

This article describes the design and study on a new H-type whip restraint for nuclear power plants. Firstly, it defines the function requirements of new H-type whip restraint and describes the structure design. Secondly, it analyses the mechanical property (load-displacement) curve with LS-dyna (971 Rev.), and gets a smooth load-displacement curve. This proves that the new structure is suitable for the whip restraint theoretically. Finally, simulators are tested and a testing curve is obtained, Then the testing curve is compared with the analysis curve to prove the correctness of the theoretical analysis method. In the end, a new H-type whip restraint is obtained, which is suitable for nuclear power plants.

H-type whip restraint; Energy absorption tube; High energy piping; Break

2017-01-11

徐国飞(1977—),男,江西临川,高级工程师,工学学士,现主要从事反应堆工程设计工作

TL48

A

0258-0918(2017)02-0293-09