优化工艺降低尾矿磁性铁的生产实践

摘要:众所周知,铁矿石资源是不可再生资源,要做到最大限度地回收铁精矿,减少跑尾,杜绝金属流失,是选矿的宗旨。本着降本增效、节约资源的目的,良矿公司选矿车间进行指标攻关,为降低尾磁进行了一系列的生产实践,并取得成效。

关键词:尾矿磁性铁;优化工艺;金属回收率;磁选机场强;铁矿石资源 文献标识码:A

中图分类号:TD95 文章编号:1009-2374(2017)08-0210-02 DOI:10.13535/j.cnki.11-4406/n.2017.08.103

1 概述

我国磁铁矿矿石资源大多数为贫、细、杂,随着磁铁矿矿山资源的不断枯竭,原有金属含量较高的矿石已开采完,剩余些贫矿可供开采,致使选矿比上升,铁精矿产量下降。良山铁矿更是已由露天开采转为井下中深部开采,原矿为条带状磁铁矿,采场出矿品位(MFe)约为17%,入磨原矿金属含量低,选比高。生产模式也由原来的处理百家矿转变为处理单一自产矿。生产模式的转变,生产形势的严峻,生产工艺指标的波动,造成尾磁偏高,金属流失。本着降本增效、节约资源的目的,我们进行指标攻关,降低尾磁,减少金属流失。

2 诊断分析

尾矿品位是综合反映选矿工艺技术能力与水平的一个关键性的技术经济指标,因此,降低尾矿磁性铁攻关,不但要有全面系统的工作方法和措施,还要有精益求精的工作态度,更要有严格、高效的执行力,不能顾此失彼,影响生產。

良矿公司选矿车间的工艺流程是三段破碎、三段磨矿、三段选别,采用单一的磁选法。针对降低尾磁,我们设立阶段性目标。目标是尾磁从1.40%降至1.20%,直至降至≤1%,为此首先对造成尾磁偏高的原因进行诊断分析。

(1)进行流程查定和局部测定,通过数据分析,找出流程中存在的缺点,进行研讨发现一段球磨溢流偏粗(-200目含量平均仅为30%),是跑尾的一个重要原因;(2)对各段、各台磁选机以及尾矿回收机的场强进行测定,发现一磁磁选机筒体表面磁场强度不足2000GS,金属流失严重,需要更新。尾矿回收机的场强也较低,盘间磁场强度有的不足1000GS,没有起到最后的把关作用。磁选机的场强不足是导致跑尾的又一个主要原因;(3)进行工艺纪律检查,操作工的精心操作调整也是一个重要影响因素;(4)进行尾矿取样对比、试验、分析,判断尾矿取样检测误差的影响;(5)生产中的跑、冒、滴、漏现象以及磁选机的运行状态,也对跑尾造成一定的影响。

3 对症下药

根据流程查定、数据分析、攻关讨论,我们进行优化工艺改进,以达到降低尾磁的目的。

(1)增加碎矿筛下产品的预抛废,使原矿磁性铁品位上升1~2个百分点,提高入磨原矿品位MFe>18%;(2)改善一段球磨溢流排的粗的现状,对磨机工进行技能培训、岗位练兵,稳定生产不大起大落,严格按工艺要求操作、按工艺纪律考核,保证一磁给矿的细度要求;(3)安装尾矿自动取样机以规范尾矿的取样;(4)把一磁给矿送天工科技有限公司以及三个著名的磁选机生产厂家进行选矿试验,确定一磁磁选机的磁场强度,为一磁磁选机更新改造提供依据;(5)对尾矿回收机进行改造大修;(6)二磁、三磁磁选机的修复购置,使之相匹配;(7)利用局部测定及时反映选矿流程中各段磁选机的运行情况,防止磁选机的跑冒滴漏,及时吊检,保证其运行状况良好;(8)推进“良矿选矿流程优化”工作。

4 实施检测

降低尾磁,我们是从2013年4月开始作为攻关目标进行攻关的。在大家的共同努力下,我们的尾磁在逐渐下降,直至达到了攻关目标,并取得了显著的攻关效益。

第一,由于增加了碎矿筛下产品预抛废,做到了入磨原矿磁性铁品位>18%。

抛废量为每年8万吨,球磨成本为23.83元/吨,那么年节约成本为8×23.83=190.64万元。

第二,加强磨机的操作以及磨机工技能的提升,使得一磁给矿细度到达有效保证。2013年一磁给矿细度

-200目含量平均为45.22%;2014年一磁给矿细度-200目含量平均为48.36%;2015年一磁给矿细度-200目含量平均为50.68%。

第三,2013年6月安装了尾矿自动取样机,规范了尾矿取样,减少了误差。

第四,2013年9月底10月初对一磁磁选机完成了更新改造工作,由试验最终确定一磁磁选机的磁场强度为4500GS,把原来三台2200GS的1200×2400磁选机换成磁场强度4500GS的1200×3000的大筒体磁选机。从安装后长达2个月的跟踪取样情况看,一磁的平均尾磁为0.844%,小于1%。要知道一段尾矿几乎占总尾矿量的80%,由于一磁尾矿磁性铁的有效控制,使得总尾逐步在下降控制中。

第五,2013年10月份对两台尾矿回收机进行改造大修,并用于生产。

第六,2013年的尾磁攻关,使得全年尾磁降至1.181%,达到阶段目标<1.2%。

第七,根据2014年1~4月份取样数据分析,一磁的平均尾磁为0.817%<1%;而二磁的平均尾磁为2.70%,偶尔高达7.95%、6.71%、4.89%;三磁的平均尾磁为2.48%,偶尔高达11.31%、7.70%、5.22%,提出了修复磁系提高二磁、三磁磁选机磁场强度,使之与一磁相

匹配。

第八,从2014年6月开始,至2015年6月,一年的时间内,逐台对二磁、三磁的磁选机进行场强修复,更换安装,跟踪测定,不断完善,形成了统一规范。目前二磁6台2500GS XCTB1200×2400磁选机,三磁3台 1800GS XCTB1050×2100磁选机,使得二磁、三磁尾矿磁性铁品位得到有效控制。

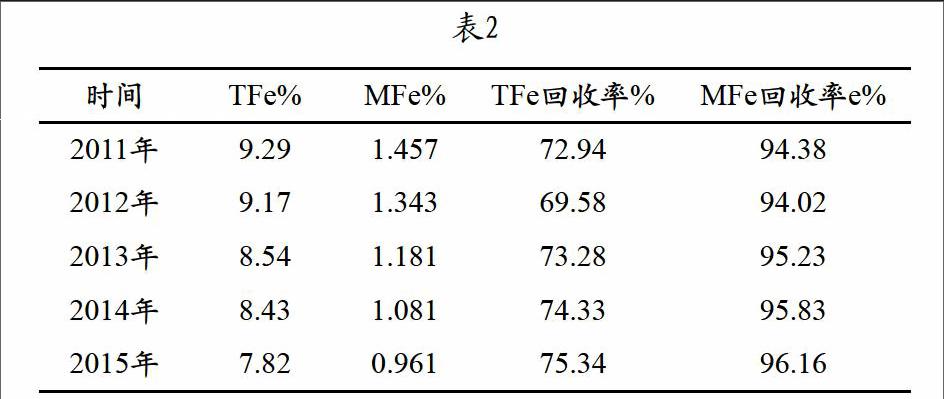

从表中可以看出,尾磁攻关以来,尾磁在逐年下降,而且已达到攻关目标,回收率在上升。尾磁从1.40%降至1.20%,直至<1%。每月可多回收精矿380吨,创效18万元(吨精矿490元计算),年创效220万元。尾磁的下降,为良矿全年精矿生产任务的完成和降本增效起到了关键性的作用。

第十,良矿选矿流程优化项目,高压辊磨系统已进入试车阶段,全面做好流程优化系统与磨选系统衔接,做好流程调整,保证尾磁控制在1%以下。

5 成效巩固

从尾磁攻关的逐步推进中,2013年的尾磁比2012年下降了0.162个百分点,2014年比2013年下降了0.1个百分点,2015年比2014年下降了0.12个百分点,而2015年除10月尾磁为1.02%外,其余各月都<1%,说明尾磁攻关成效在稳定巩固中。

(1)继续加强一段磨机操作,控制双螺旋分级机的分级溢流细度(-200目40%~50%之间)和旋流器溢流细度,以降低一磁、二磁磁选机跑尾。加强各段球磨和各段磁选机的操作,以控制一、二、三段磁选机的尾磁,从而降低总尾的尾磁;(2)保持各段磁选机以及尾矿回收机的机械状况和磁选场强达标,保证其运行状况良好;(3)加强磁选机操作和巡查,减少厂房内的跑冒滴漏现象,出现问题及时吊检,及时调整;(4)及时测定分析,及时反映,多管齐下,有效降尾。

6 结语

降低尾磁是选矿厂一项长期坚持的工作,不能一有成效就放松警惕。尽管我们经过生产实践,进行工艺优化、磁选机改造、规范操作、细化考核、加强检测和巡检,使得工序指标稳定,尾磁有效降低,减少了金属流失,取得成效,但是目前良矿选矿流程优化项目的衔接对我们的尾磁指标仍然是一个考验,我们依然要将尾磁攻关进行到底。

作者简介:李晶(1971-),女,山西沁水人,新钢良矿公司选矿车间选矿助理工程师,研究方向:选矿试验、技术。

(责任编辑:秦逊玉)