高压风机变频改造节能分析

梁增光

(青海益和检修安装有限公司,青海 西宁 810003)

高压风机变频改造节能分析

梁增光

(青海益和检修安装有限公司,青海 西宁 810003)

针对风机挡板调节存在的问题,分析了实施变频改造的必要性和实施改造所需具备的条件,阐述了引、送风机改造的方案。改造实践表明:引、送风机变频改造取得了显著的节电效果,满足了生产工艺要求,并且减少了设备维修费用,经济效益明显。

高压风机;调速挡板;变频器;节能改造

0 引言

某公司1—5号炉均采用双引风机、双送风机调节炉膛负压及送风量方式。送、引风机采用6 kV电压等级高压三相交流异步电动机,正常情况下在额定转速运行时,其风量调节采用风门档板方式,风门挡板开度为60 %—70 %。此调节方法存在以下缺点:动态性能较差,无法实现负载的平滑调节,调节范围窄、工艺控制困难,风机容易产生喘振,风机偏离额定点运行、效率低,电机启动电流大(为额定电流的5—7倍)、功率损耗大,电机维护成本高等。

经研究分析,决定对1—5号炉引风机、送风机调节系统进行技术改造,采用高-高变换的变频器,进行电机变频调速,改变电机定速运行方式,以达到节约能源、降低损耗、提高设备使用寿命和优化工艺控制的目的。

1 变频改造必要性分析

在系统设计时,很难准确计算出管网的阻力。设计规程规定:风机风量裕度为5 %—10 %,风压裕度为10 %—15 %。但在风机选型时,将系统的最大风量和风压富裕量作为选择风机型号的设计值。这就导致风机的风量和风压富裕度达到20 %—30 %,而风机采用离心风机,调节性能差、实际运行效率低,设计选型误差和变负荷工艺要求使运行点远离风机的最高效率区。

可见,采用风门挡板调节风量的方式,会使风机的运行效率大幅度下降。采用风门挡板调节风量时,风机用电量有很大一部分会因风机的型号与管网系统的参数不匹配及调节方式不当而被调节机构消耗掉。因此,需要对其进行改造,以提高风机效率、降低风机耗电量。

2 变频改造可行性分析

2.1 条件分析

(1) 风机变频改造采用功率模块串联多电平变频器,变频器采用低压IGBT作为逆变元件。

(2) 1号、2号炉原有的控制系统为EDPFNT系统,3号、4号炉为WDPF-Ⅱ系统,5号炉为I/A′S系统。本次在远方进行变频器转速调节,只需在上述分散控制系统中增加I/O卡件及其附件,并进行相关控制逻辑组态即可。经核查,控制系统满足条件。

2.2 运行状况分析

(1) 1—5号机组送风机额定压力为6.37 kPa,而实际送风机出口压力为3.8—4.4 kPa,风机存在较大压力富裕度,送风机挡板开度在40 %—76 %。综合以上因素,5台机组送风机均存在变频改造的必要性,具有较大节能空间。

(2) 1号、2号机组引风机额定压力为5.45 kPa,挡板开度在70 %左右,按照85 %流量计算,引风机具有一定节能空间。

(3) 3—5号机组引风机额定压力为5.27 kPa,挡板开度在49 %左右,按照65 %流量计算,引风机也具有较大节能空间。

据此分析,对高压风机进行变频改造是可行的。

3 变频改造

3.1 变频主回路

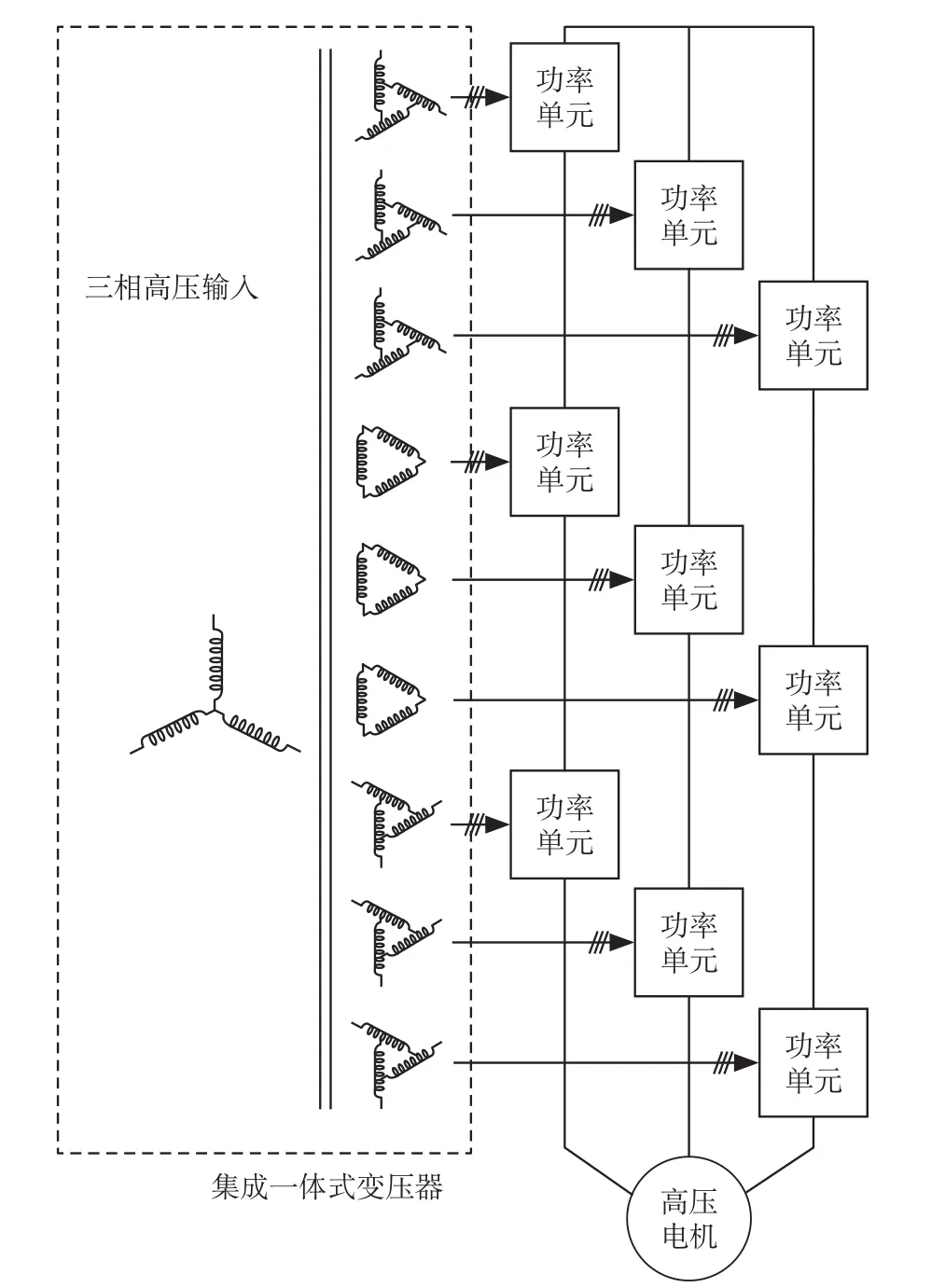

采用功率模块串联多电平变频器实现高压,输入侧采用移相降压型变压器,实现18脉冲以上的整流方式,满足对电网谐波要求。在带负载时,电网侧功率因数可达到0.95以上。在输出侧采用多级PWM(Pulse Width Modulation,脉宽调制)技术,dV/dt小,谐波少,满足普通异步电机的技术需要。根据负载设计变频器的输出电压是解决高压电机调速的最佳方法。变频器主回路采用6个功率单元冗余设计,当每相1个功率单元因故障被旁路后,可不停机连续额定运行。变频主电路如图1所示。

3.2 变频主控回路

根据现场条件,采用空冷型高压变频调速系统,其主控部分以PCB(Printed Circuit Board,印制电路板)板构成的主控板为控制核心,结合PLC、功率单元实现PWM波形控制及信号的检测、分析、判断和处理。主控回路和功率单元之间通过光纤进行信号传输,可有效避免电磁干扰,增强系统的可靠性;同时控制系统具有丰富的模拟、数字接口,可与中控DCS连接和扩展,以满足现场运行与控制的需要。

可在控制柜上安装“远程/就地”转换开关,实现“就地控制”与“远方控制”的切换。变频器远方控制接入DCS。DCS增加变频器画面,与变频器输出接口连接、数据通信,查看工作电流、转速、运行、停止、故障等状态信息,进行实时监控和操作。

图1 变频主电路示意

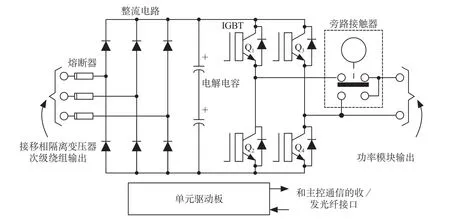

3.3 功率单元机械旁路

为保证变频器功率单元故障时不影响风机的正常运行,变频器内部设置功率单元机械旁路。当检测到单元故障时,故障功率单元被旁路停用,同时调整其他功率单元运行数量,保证系统稳定运行,其功率单元及机械旁路如图2所示。

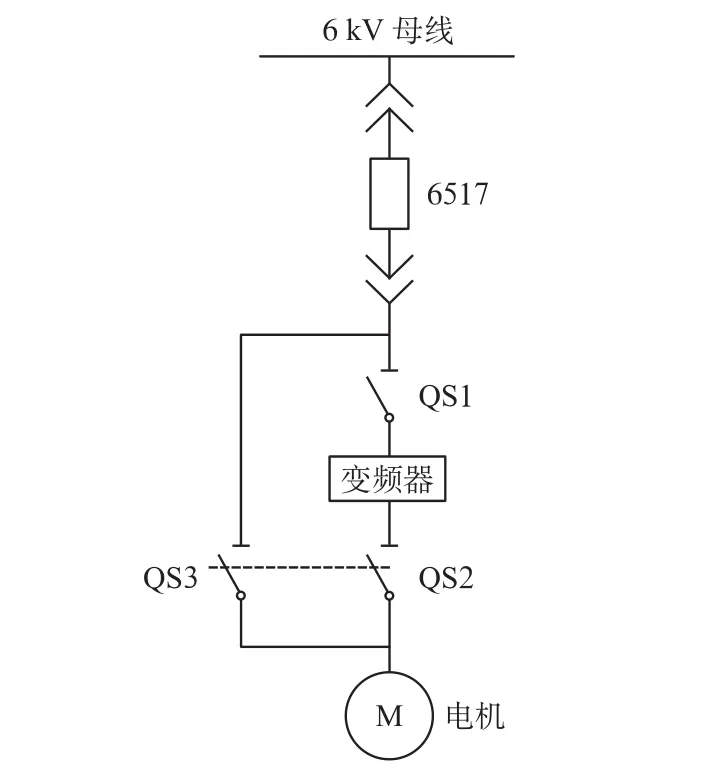

3.4 工频/变频切换方式

为防止变频器故障造成引、送风机无法投运,迫使发电机减负荷或被迫停运,该系统还采用“一拖一”、工频/变频手动旁路切换方式。某高压电机变频器一次接线如图3所示,其中:6517为6 kV断路器开关(原有设备);QS1,QS2为变频器输入、输出隔离刀闸;QS3为工频运行隔离刀闸;QS2和QS3之间机械互锁,不能同时合闸。

变频切工频步骤为:先断开6 kV高压开关,断开QS1和QS2隔离刀闸,然后合上QS3隔离刀闸,再合6 kV高压开关,电机转工频运行。

图2 功率单元与机械旁路示意

工频切变频步骤为:先断开6 kV高压开关,拉开QS3隔离刀闸,然后合上QS1隔离刀闸,再合上QS2隔离刀闸,最后合上6 kV高压开关,电机转变频运行。当电机由工频转变频运行时,考虑电机的惯性,一般利用“飞车启动”,以保证变频器不至于因负载过重而造成启动失败。

图3 变频器一次接线示意

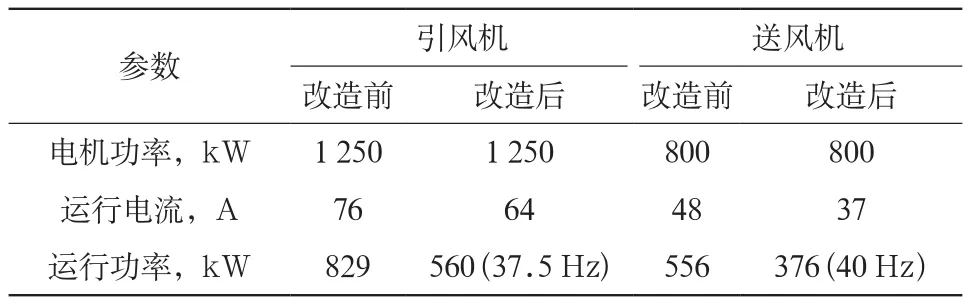

4 变频改造节能分析

用变频器作为风机风量的调节器,通过电机变频调速来实现对风量的调节,其主要特点是可以消除或减少档板的节流损失。风机变频改造的节能效果与风机的性能、运行工况、档板的开度等有关。按照机组实际年运行6 953 h计算,变频改造后的节能数据如表1所示。

表1 1—5号炉引、送风机变频改造节能数据

由表1可见,合计节电[10×(829-560)+10× (556-376)]×6 953=3 121万kWh,节能效果非常明显。

5 结束语

该公司采用SH-HVF系列Ⅲ型高压变频器实施风机变频改造,取得了显著的节电效果,提高了设备工作效率,并且减少了设备维护、维修费用,经济效益明显。实践证明,通过将风机改造为变频控制方式来实现节能、降低厂用电率是可行的,也为其他企业类似改造提供了借鉴。

1 黄慧敏.通用变频器应用中的问题及对策[J].矿山机械, 2004,19(11):56-57.

2 陈伯时.电力拖动自动控制系统[M].北京:机械工业出 版社,2009.

2016-05-06;

2016-11-09。

梁增光(1986—),男,助理工程师,主要从事继电保护检修管理工作,email:lzglzglzg023@163.com。