拖拉机电性能虚拟综合测试系统设计与试验

张小龙 井 梅 刘鹏飞 姚 强

(1.安徽农业大学工学院, 合肥 230036; 2.安徽江淮汽车集团股份有限公司技术中心, 合肥 230601)

拖拉机电性能虚拟综合测试系统设计与试验

张小龙1井 梅1刘鹏飞1姚 强2

(1.安徽农业大学工学院, 合肥 230036; 2.安徽江淮汽车集团股份有限公司技术中心, 合肥 230601)

基于虚拟仪器构建了拖拉机电性能综合测试系统,以满足整车条件下拖拉机电器功耗、电器部件匹配选型等研究测试需要。首先在分析拖拉机电性能测试要求的基础上,对硬件进行选型。然后设计了以美国NI cRIO控制器为核心的测试系统,实现对蓄电池和发电机端电压和电流、发动机转速、车速、温度等信号同步采集。给出了测试系统的虚拟软件设计方案,包括在数据采集器中运行的FPGA软件和实时软件,以及在上位机中的数据采集与分析软件等。最后进行了电流精度对比试验和拖拉机电性能场地实车试验,试验验证了本系统电流采样精度和工作可靠性。

拖拉机; 电性能; 测试系统; 虚拟仪器; 试验

引言

为满足保护性耕作、田间联合作业等迫切需求,当前拖拉机的作业功率、作业速度等都有明显提升[1],其经济性问题也越来越突出。采用导航技术对拖拉机进行田间作业规划以提高整机作业效率[2-3],对发动机采用增压和中冷技术[4]、高压共轨技术[5]等提高热效率,优化传动系统、采用液压机械无级变速技术等以提高传动效率等[6-8],都是提高拖拉机经济性的有效手段。对拖拉机经济性测试最直接有效的手段是构建综合测试系统,实现对发动机工作点和燃油消耗的测试与分析[9]。

当前拖拉机试验技术已向虚拟仪器和虚拟试验方向发展[10],如基于虚拟仪器的拖拉机牵引性、制动性、输出扭矩、车速等测试[11-13],但对拖拉机电器功耗测试研究相对缺乏。电器负载消耗的电能是由发电机将发动机提供的机械能转化而来的。从提高发动机经济性出发,希望发电机工作在发动机经济区域,且在蓄电池电量充足时不发电,也就是在发动机高负荷状态时尽可能不增加发动机发电负载,这样存在发电机选型或智能发电机匹配问题[14]。其它电器件,如空调、大灯、喇叭等也是如此,需要构建一套能够同时测试与分析发电机、蓄电池等电器部件端的电压电流综合测试系统。

本文针对拖拉机电性能实时测试研究需要,基于cRIO虚拟仪器构建综合测试系统,完成拖拉机发电机和蓄电池端电压和电流,以及发动机转速、车速、温度等信号同步采集与分析,为拖拉机电性能综合评估、电器部件选型优化分析等提供有效手段。

1 系统硬件设计

1.1 测试系统硬件结构

综合考虑系统功能和可靠性要求,构建的测试系统硬件结构如图1所示,包括传感器、数据采集器和便携式计算机3部分,实现拖拉机蓄电池和发电机端电压、电流,以及发动机转速、车速、温度等信息的实时同步采集、数据记录和分析。

考虑到拖拉机工作车身振动强度大、环境恶劣,车载数据采集器选用美国NI公司的嵌入式实时控制器cRIO 9033及其对应C模块[15],均为工业级可靠性,工作温度-40~70℃。控制器中提供FPGA硬件,通过编程可使得系统工作实时性和可靠性更高。

1.2 主要信号采集

1.2.1 电流信号采集

电流的快速、可靠采集是本系统的关键。系统选用日本日置电机株式会社(HIOKI)的CT686X系列钳式电流传感器[16],体积小巧,非接触感应式测量,现场安装方便。不同型号测量量程从20 A到1 000 A不等,直流信号带宽可达1 MHz(量程越大,带宽越低)。测试振幅精度0.03%rdg(读数精度)±0.01% FS,相位精度0.1°,满足车载测试需要。在数据采集箱体内设计了精密电源为电流传感器提供±12 V±0.05%电压源。不同量程的电流传感器其输出电压量程均为±2 V,系统设计的电流通道可应用于不同电流钳的接入使用。系统选用字长16位的NI 9205模拟输入模块对相应电压进行AD转换[17],转换频率在cRIO内为1 kHz,数据保存频率根据用户要求选定。

图1 测试系统硬件结构框图Fig.1 Hardware scheme of test system

1.2.2 其它信号采集

系统选用4通道、24位字长、±60 V量程、同步AD采样的NI 9229模块实现对蓄电池和发电机端等测点电压测试[18]。

考虑到环境温度对蓄电池充放电特性的影响,系统中增加了基于热电偶的温度测试通道,对应采样模块是NI 9214,其带有温度冷端补偿模块,支持K、J、T等多种热电偶传感器。在仪器面板上设计有快插接头,现场安装测试快速方便。

主要电器部件,如发电机、空调等由发动机直接驱动,其工作特性与其自身转速(发动机转速)相关。系统中设计了发动机转速和车速采集通道,主要通过发动机故障诊断接口(OBD II)输出信号进行采集和解析[19]。通过软件编程,也可实现其它输出参数的解析[9]。如果发动机带有CAN输出功能就将该信号引入到数据采集器的CAN模块 NI 9853进行编程解析,如果仅有K线输出功能,系统将其引入K线模块(如ELM327),再通过控制器串口对其进行数据读取和解析。

2 系统软件设计

测试软件基于美国NI LabVIEW开发,包括运行在数据采集器中的FPGA软件和实时RT软件,以及运行在上位机中的数据采集与分析软件。

2.1 FPGA和实时软件架构

实时控制器cRIO 9033中包括1.33 GHz双核Intel Atom处理器、Xilinx Kintex-7 160T FPGA[15],可实现高速控制、在线处理、自定义定时和触发,控制器需要通过FPGA访问C模块。系统基于FPGA实现电压和电流、温度、指定发动机OBD CAN信息等3组信号的同步采集、数据预处理,并分别送入对应FIFO供控制器读取。

控制器中运行NI Linux 实时系统,主要工作包括硬件(包括C模块)初始化、通过串口对K线信息读取、对FPGA送上来的FIFO信息实时读取与处理、所有测试数据的同步打包、采样数据的UDP上传至上位机、通过UDP实时接收上位机的设置更改等。各项工作通过独立的多线程while循环进行,各循环间通过功能性全局变量实现数据传递与共享[20]。

2.2 基于状态机架构的上位机软件设计

上位机软件主要功能包括系统初始化,传感器设置与初始偏置标定,与下位机UDP通信,采样数据的解析、处理、显示与保存,试验设置与试验报告自动生成等。其中人机交互部分采用状态机架构设计,保证系统可靠实时运行。软件中采用多线程技术,有效提高了系统运行可靠性。

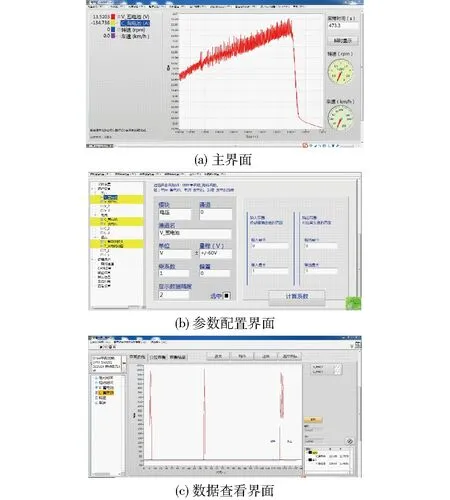

图2为上位机软件界面示例,界面简洁,通过菜单栏和快捷键方式进行人机交互操作,试验过程控制简便。

图2 上位机软件界面Fig.2 Interfaces of PC software

3 电流测试精度对比试验

搭建如图3所示的试验系统对本文设计的拖拉机电性能测试系统的电流测试精度进行对比测试。

选用固纬数字电源GPD-3303S作为恒流源,采用HIOKI钳式电流传感器CT6862对该电流进行传感,其输出的电压信号分别送给拖拉机电性能测试系统和示波器进行同步采集。电流钳量程为50 A,示波器是Agilent公司MSOX3024A,通过USB闪存盘保存数据。电性能测试系统的数据保存频率设为10 Hz。测试系统实物如图4所示。

图3 电流测试精度对比试验方案Fig.3 Verification scheme for current accuracy test

图4 电流精度对比试验实物图Fig.4 Device picture of current accuracy test1.便携式计算机 2.示波器 3.拖拉机电性能测试系统 4.电流传感器 5.恒流源

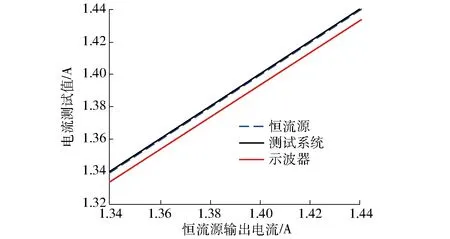

试验时,分别将恒流源设置为不输出和0.01、0.1、0.2、0.4、0.6、0.8、1、1.5、2、2.5、3 A,示波器和电性能测试系统在电流恒定时采集20 s。基于Matlab编程对试验数据进行测点均值处理并绘制曲线进行对比分析。

图5是整条测试曲线,图6是局部放大图。从图中可以看出,拖拉机电性能测试系统对小电流测试线性度高,测试结果与恒流源输出结果一致性好,偏差在1 mA左右,满足试验要求。

图5 电流测试结果对比Fig.5 Comparison for current test curves

图6 电流测试结果对比局部放大图Fig.6 Partial magnification for current test curves

4 拖拉机实车试验

在安徽农业大学机电工程园使用图1所示测试系统对东方红-LX754型拖拉机进行部分电性能参数测试试验。

试验设备安装实物如图7所示。电流传感器分别安装在蓄电池和发电机回路中,电压探头分别安装在蓄电池正极和发电机接线端。测试拖拉机用电器的用电量时,使用的是量程50 A电流传感器CT6862;测试拖拉机启动电流时,使用的是1 000 A大量程电流传感器CT6865。

图7 试验设备安装实物图Fig.7 Pictures of test equipments1.拖拉机 2.拖拉机仪表盘 3.电流传感器 4.蓄电池 5.测电压线束 6.便携式计算机 7.拖拉机电性能测试系统

共进行了4组电性能测试试验。第1组测试拖拉机每个电器单独打开时的用电量。每次打开一种用电器,测试10 s左右。打开的用电器依次为左转向灯、右转向灯、双闪、仪表盘灯、大灯(近光、远光)、后顶棚灯、前顶棚灯、雨刮,电流曲线如图8所示。

第2组测试拖拉机多个电器部件用电量。依次打开转向灯(左、右)、双闪、仪表盘灯、大灯(近光、远光)、后顶棚灯、前顶棚灯、雨刮,然后再依次关闭对应电器部件,电流曲线如图9所示。

图8 电器部件单独打开测试电流曲线Fig.8 Current curves when electrical components were turned on independently

图9 多电器部件打开测试电流曲线Fig.9 Current curves when several electrical components were turned on

第3组测试拖拉机启动电压和启动电流。启动发动机,记录发动机启动短时蓄电池端电压和电流,绘制试验曲线如图10所示。从图中可看出启动电流最大达到1 000 A,启动电流和电压有周期性变化。

图10 发动机启动电压与电流试验曲线Fig.10 Current and voltage curves when engine was started

图11 发动机启动后电器回路电平衡图Fig.11 Electric balance curves for whole tractor electrical circuit when engine was started

第4组长时电平衡试验,发动机启动后,打开电器部件,包括转向灯、双闪、仪表盘灯、大灯、前后顶棚灯、雨刮等,试验采集2 200 s左右的数据,如图11所示。在最初500 s内,蓄电池和发电机端电压逐步上升,随后趋向稳定。蓄电池充电电流从开始的-12 A左右回落到-3 A左右,而发电机发电电流从开始的43 A左右下降到35 A左右,整个回路基本趋向平衡。试验中同步采集了环境温度和发电机定子线圈温度,在回路趋向平衡时,定子线圈温度也保持相对恒定。

该拖拉机没有OBD接口,将系统应用于某带K线发动机的汽车,一次试验得到的发动机转速、车速曲线如图12所示,表明该功能能够正常运行。现国内大多数在用拖拉机没有OBD接口,建议布置霍尔式发动机转速传感器和网口通讯的GPS测速设备实现对发动机转速和车速的测试。图1中的NI 9205模块和控制器cRIO 9033具有冗余接口[9],可以编程实现对应数据采集。

图12 发动机转速、车速曲线Fig.12 Curves for engine speed and vehicle velocity

5 结论

(1)基于虚拟仪器搭建拖拉机电性能综合测试系统,通过电流对比测试和拖拉机实车试验验证了其毫安级电流测试精度、整体功能和工作可靠性。

(2)本测试系统为虚拟测试系统,可以方便地扩展其他参数测试功能,系统可为拖拉机电性能综合评估、电器部件选型优化分析提供有效手段。

1 赵剡水, 杨为民. 农业拖拉机技术发展观察[J]. 农业机械学报,2010, 41(6): 42-48. ZHAO Yanshui, YANG Weimin. Technological development of agricultural tractor [J]. Transactions of the Chinese Society for Agricultural Machinery,2010,41(6): 42-48. (in Chinese)

2 罗锡文, 张智刚, 赵祚喜, 等. 东方红 X-804 拖拉机的 DGPS 自动导航控制系统[J]. 农业工程学报,2009,25(11): 139-145. LUO Xiwen, ZHANG Zhigang, ZHAO Zuoxi, et al. Design of DGPS navigation control system for Dongfanghong X-804 tractor[J]. Transactions of the CSAE, 2009, 25(11): 139-145. (in Chinese)

3 孔德刚, 张帅, 杨明东, 等. 大功率拖拉机播种作业效率与经济性的测试分析[J]. 东北农业大学学报, 2008, 39(4): 7-13. KONG Degang, ZHANG Shuai, YANG Mingdong, et al. Study on work efficiency and economy of import large power tractor in sowing work [J].Journal of Northeast Agricultural University, 2008, 39(4): 7-13. (in Chinese)

4 申立中, 毕玉华, 张韦,等. 不同海拔下增压及增压中冷柴油机的燃烧过程[J]. 燃烧科学与技术, 2005, 11(6): 524-529. SHEN Lizhong, BI Yuhua, ZHANG Wei, et al. Combustion process of turbocharged and inter-cooled turbocharged diesel engine in different altitude regions [J]. Journal of Combustion Science and Technology,2005, 11(6): 524-529. (in Chinese)

5 苏海峰, 张幽彤, 王尚勇, 等. 高压共轨喷油器喷射特性实验与仿真[J]. 农业机械学报, 2011,42(1): 22-26, 30. SU Haifeng, ZHANG Youtong, WANG Shangyong, et al. Numerical experimental investigation of injection characteristics of high pressure common rail injector [J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(1): 22-26, 30. (in Chinese)

6 PRANAV P K, TEWARI V K, PANDEY K P, et al. Automatic wheel slip control system in field operations for 2WD tractors [J]. Computers and Electronics in Agriculture, 2012, 84: 1-6.

7 徐立友, 周志立, 张明柱, 等. 拖拉机液压机械无级变速器设计[J]. 农业机械学报,2006,37(7): 5-8. XU Liyou, ZHOU Zhili, ZHANG Mingzhu, et al. Design of hydro-mechanical continuously variable transmission of tractor [J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(7): 5-8. (in Chinese)

8 倪向东, 朱思洪, 欧阳大业, 等. 拖拉机液压机械无级变速器速比匹配设计与实验[J/OL]. 农业机械学报, 2013, 44(4): 15-20. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20130403&flag=1. DOI:10.6041/j.issn.1000-1298.2013.04.003. NI Xiangdong, ZHU Sihong, OUYANG Daye, et al. Design and experiment of hydro-mechanical CVT speed ratio for tractor [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(4): 15-20. (in Chinese)

9 吴媞, 刘鹏飞, 张小龙. 拖拉机经济性虚拟综合测试系统设计与试验[J/OL]. 农业机械学报, 2016, 47(3): 118-123.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160317&flag=1. DOI:10.6041/j.issn.1000-1298.2016.03.017. WU Ti, LIU Pengfei, ZHANG Xiaolong. Design and field test of integrated virtual test system for tractor economy performance [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(3): 118-123. (in Chinese)

10 郭晓博, 李京忠, 任越光, 等. 我国拖拉机试验技术发展概况与展望[J]. 拖拉机与农用运输车, 2014, 41(1): 1-3, 7. GUO Xiaobo,LI Jingzhong,REN Yueguang, et al. Development and prospect of tractor experiment technology in China [J]. Tractor & Farm Transporter, 2014, 41(1): 1-3, 7. (in Chinese)

11 何泽伟. 拖拉机性能测试系统的研究[D]. 太谷: 山西农业大学, 2015. HE Zewei. Study on the field performance measuring system for tractor [D].Taigu: Shanxi Agricultural University, 2015. (in Chinese)

12 何勇, 李增芳, 蔡建平. 基于虚拟仪器的拖拉机性能检测仪[J]. 农业机械学报, 2004, 35(1): 90-92. HE Yong, LI Zengfang, CAI Jianping. Study on tractor test instrument based on virtual instrument [J]. Transactions of the Chinese Society for Agricultural Machinery, 2004, 35(1): 90-92. (in Chinese)

13 孟志军, 刘卉, 付卫强, 等. 农田作业机械测速方法试验[J]. 农业工程学报, 2010, 26(6):141-145. MENG Zhijun, LIU Hui, FU Weiqiang, et al. Evaluation of ground speed measurements for agricultural machinery [J]. Transactions of the CSAE, 2010, 26(6): 141-145. (in Chinese)

14 孔伟伟,杨殿阁,李兵,等. 传统汽车发电机的智能化控制及改造[J]. 清华大学学报:自然科学版, 2014, 54(6): 738-743. KONG Weiwei, YANG Diange, LI Bing, et al. Intelligent control and reformation for conventional automotive generators [J]. Journal of Tsinghua University: Science and Technology, 2014, 54(6): 738-743. (in Chinese)

15 National Instruments Corporation. NI cRIO-9033 operating instructions and specifications [M]. Austin, TX: National Instruments Corporation,2014.

16 HIOKI Ltd. 2016 product catalog electrical measuring instruments [EB/OL]. [2016-3-25]. www.hioki.cn.

17 National Instruments Corporation. NI 9205 datasheet [EB/OL]. [2016-6-20]. www.ni.com/pdf/manuals/374188d_0118.pdf.

18 National Instruments Corporation. NI 9229 datasheet [EB/OL]. [2016-6-20]. www.ni.com/pdf/manuals/374184c_02.pdf.

19 ISO 15765-4: 2005. Road vehicles-diagnostics on controller area networks (CAN)—Part 4: Requirements for emissions-related systems [S].2005.

20 张小龙, 盛丹丹, 夏萍,等. 拖拉机导航作业中虚拟无线通讯系统[J/OL]. 农业机械学报,2013,44(4):190-195. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20130433&flag=1. DOI:10.6041/j.issn.1000-1298.2013.04.033. ZHANG Xiaolong, SHENG Dandan, XIA Ping, et al. Virtual wireless communication realization in agricultural tractor navigation system[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(4): 190-195. (in Chinese)

Design and Field Test of Integrated Virtual Test System for Tractor Electrical Performance

ZHANG Xiaolong1JING Mei1LIU Pengfei1YAO Qiang2

(1.SchoolofEngineering,AnhuiAgriculturalUniversity,Hefei230036,China2.TechnicalCenterofAnhuiJianghuaiAutomotiveGroupCo.,Ltd.,Heifei230601,China)

The power consumption of tractor’s electrical components has a great effect on its economic performance, which was awfully neglected in the past. By matching the electrical components properly, and keeping its work condition in the economic zone of engine, the engine’s combustion efficiency can be improved greatly. The integrated virtual testing system for tractor electrical performance was designed, which aimed to meet the research requirements on the tractor power consumption test, electrical components match, etc. Firstly, the hardware selection was determined based on the requirement analysis of tractor electrical performance test. Then, the test system based on NI cRIO controller was designed, which can complete the synchronous acquisition of battery and generator terminal voltage and current, engine speed and tractor velocity, temperature, and so on. Consequently, the virtual software design of the test system was described in detail, including FPGA software, real-time software and PC data acquisition and analysis software. Finally, the field tests were conducted, which included the engine start test, the power consumption tests for each electrical component, and the electrical balance test for the whole tractor electrical circuit when the engine was started. According to the current accuracy comparison tests and tractor field tests, both the current samples accuracy and the system work function and reliability were validated. The research result provides an effective means to comprehensively evaluate and analyze the tractor electrical performance.

tractor; electrical performance; test system; virtual instrument; test

10.6041/j.issn.1000-1298.2017.04.012

2016-08-25

2016-09-25

国家自然科学基金项目(51675005)和安徽省自然科学基金项目(1608085ME109)

张小龙(1976—),男,教授,博士,主要从事车辆测控与动力学研究,E-mail: xlzhang@ahau.edu.cn

S219; U467.5+21

A

1000-1298(2017)04-0097-06