油管复合钝化膜耐蚀性能影响因素的实验研究

蒋俊龙 刘竟成 熊川洪 曾顺鹏 虞朝阳

(1. 重庆科技学院, 重庆 401331; 2. 四川川能恒远工程技术有限公司, 成都 610052)

油管复合钝化膜耐蚀性能影响因素的实验研究

蒋俊龙1刘竟成1熊川洪1曾顺鹏1虞朝阳2

(1. 重庆科技学院, 重庆 401331; 2. 四川川能恒远工程技术有限公司, 成都 610052)

采用正交试验方法分析成膜温度与成膜时间对钢片表面复合钝化膜耐蚀性能的影响,选择预膜温度、预膜时间、固化温度和固化时间作为主要影响因素,设计4因素3水平的正交试验进行相关实验。实验结果表明,各因素对钢片表面复合钝化膜耐蚀性能影响程度的大小依次为T预膜、T固化、t预膜、t固化。T预膜、T固化值的升高会提升复合钝化膜耐蚀性能;t预膜、t固化的延长也会增强复合钝化膜的膜层厚度、致密性及稳定性。综合实验结果,得到钢片表面复合钝化膜的最优制备条件为:T预膜为90 ℃、t预膜为10 min、T固化为120 ℃、t固化为100~120 min。

成膜温度; 成膜时间; 正交试验; 钝化膜; 腐蚀速率

中石化西北局在油气开采中常使用注氮气方法提高油井采收率,但由于现场制氮、注氮工艺受限,向地层注入的氮气中含有2%~5%的氧气,造成油管发生氧化腐蚀的现象严重。通过对比多种防腐工艺,选择复合钝化膜作为该油区油管防腐处理技术[1-2]。但不同的成膜条件会影响油管复合钝化膜的耐蚀性能,因此,需要通过室内实验的方法,探索油管复合钝化膜耐蚀性能的影响因素及成膜规律,以得到一种能够有效增强油管抗氧化、防腐蚀性能的油管覆膜工艺。

本此研究以预膜温度(T预膜)、预膜时间(t预膜)、固化温度(T固化)和固化时间(t固化)为主要因素,通过设计4因素3水平的正交试验来研究成膜温度和成膜时间对油管复合钝化膜的耐腐蚀性能的影响,得到各因素对耐蚀性能的影响规律和最佳组合,为油管复合钝化膜影响因素的进一步研究提供理论依据。

1 实验部分

1.1 实验准备

1.1.1 钝化液的制备

配制铵盐溶液,向溶液中加入称量好的无机缓蚀剂,不断搅拌至其完全溶解;再向溶液中加入适量硅烷偶联剂,调节溶液pH值至5~6,用玻璃棒搅拌使溶液均匀,静置溶液无浑浊即可使用。

1.1.2 实验用钢片的准备

制备50 mm×25 mm×2 mm的钢片,经过丙酮除油清洗,浸入无水乙醇10 s后取出,在室温环境下干燥处理,保持钢片表面清洁、平整。

1.1.3 其他材料的准备

地层水配制:提取油田现场采集的地层水,经过滤处理备用,矿化度达到35 g/L。

仪器设备:CS501型水浴加热锅,功率1.5 kW;DHG-9245A型电热恒温鼓风干燥箱,最高温度可达到25 ℃;CP213型电子天平,最大称量 210 g,实际分度值0.001 g;烧杯、量筒等[2-4]。

1.2 实验设计

1.2.1 因素选择

钢片表面复合钝化膜是由钝化液中硅烷、铵盐等物质在钢片表面发生物理化学反应而生成,其耐蚀性能主要受钝化膜分子的结构稳定性、膜层厚度以及金属表面铺置情况的影响。因此,成膜温度、成膜时间等因素会对复合钝化膜的耐蚀性能产生影响。而在钢片表面制备复合钝化膜的过程中,需要经历膜层预处理(预膜)及膜层固化(固化)2个阶段。预膜阶段是通过化学方法在钢片表面形成一层性质稳定的膜层,保护内部金属不受腐蚀介质的破坏;固化阶段将预膜阶段形成的膜层通过高温处理使膜层与金属表面结合更紧密、性质更稳定。

T预膜、T固化、t预膜、t固化对油管表面复合钝化膜的耐蚀性能有较大的影响,在此将其作为正交试验的主要因素进行分析,并通过正交试验的方法得到优化的油管复合钝化成膜过程参数,确定各参数的影响程度。

1.2.2 水平选择

根据正交试验方法,选择复合钝化膜的腐蚀速率作为性能指标,同时筛选对指标产生影响的人为可调因素(工艺参数),进而确定各因素的状态,即水平。本实验以T预膜、T固化、t预膜、t固化为主要影响因素。

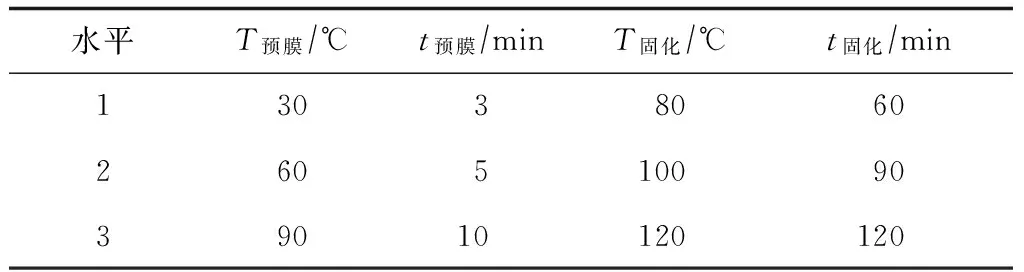

表1 各因素水平表

1.2.3 正交试验设计

根据所选择的因素及各因素的水平,采用L9(34)4因素3 水平的正交试验方法设计正交试验。

1.3 实验过程

本实验的基本步骤如下:

(1) 实验的前期准备。包括钢片的制备及清洗、钝化液的配制、地层水及所需仪器的准备。

(2) 钝化膜预处理。按照设计的正交试验表,将每组钢片浸入钝化液中,在相应的预膜温度下,反应相应的预膜时间后取出。

(3) 钝化膜高温固化。按照设计的正交试验表,预先设定每组实验相应的固膜温度,将每组钢片从钝化液中取出后放入烘箱中,经过相应的固膜时间后取出,待冷却至室温后用电子天平称得钢片质量m1。

(4) 腐蚀实验。将覆膜的钢片浸入地层水中,保持环境温度为60 ℃,在腐蚀24 h后取出钢片,清除腐蚀产物,并测定钢片质量m2,计算钢片的腐蚀速率,均匀腐蚀速率按照式(1)计算:

(1)

式中:rcorr—— 均匀腐蚀速率,mm/a;

m1—— 钢片腐蚀前的质量,g;

m2—— 钢片腐蚀后的质量,g;

S1—— 钢片的总面积,cm2;

ρ—— 钢片材料的密度,取7.85 g/cm3;

t—— 腐蚀时间,h。

2 试验结果及分析

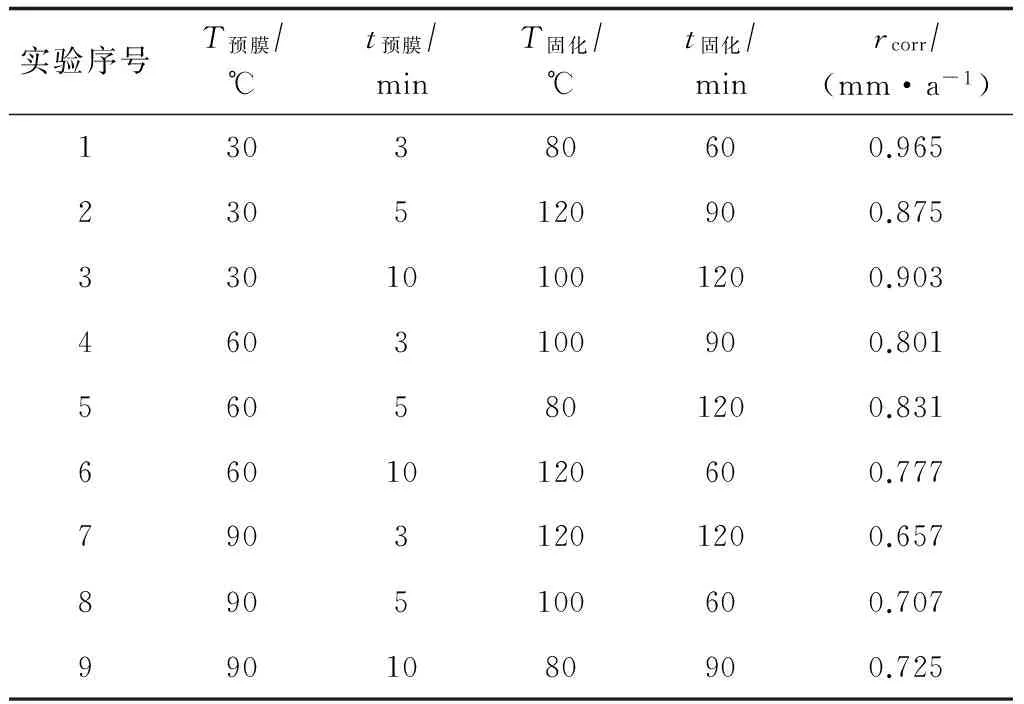

正交试验结果见表2。

表2 正交试验结果

2.1 极差分析

将腐蚀速率作为评价钢片表面复合钝化膜耐蚀性能的指标进行正交试验,将每个因素的相同水平所对应的腐蚀速率值相加得到K值;再将K值除以水平数即得到该因素在对应水平下的平均值k,每个因素平均值k的最大值与最小值之差即为该因素的极差值R。极差R的大小反映该列所代表因素选取的水平变动对指标的影响,极差越大,说明该因素对指标的影响程度越大。

用极差分析法分析实验结果如表3所示,从中可以看出,预膜温度的极差值最大,固化温度次之,之后依次为预膜时间和固化时间。因此,以钢片腐蚀速率为性能指标,钢片表面钝化膜的耐蚀性能影响因素按照影响程度由大到小的排序为:预膜温度,固化温度,预膜时间,固化时间。

腐蚀速率rcorr的大小表明钢片表面钝化膜的耐蚀性能的强弱,rcorr越小说明钢片越不易被腐蚀,钝化膜的耐蚀性能越强。从平均值k值的计算结果可以看出,当任意单一因素选取的水平发生变动时,所对应的指标变动是不受其他因素的水平变动影响的,所以钝化膜的最优成膜条件就是把各因素的最优水平组合起来。因此,以腐蚀速率为性能指标,分别选取每个因素的最优水平,即T预膜为90 ℃、t预膜为10 min、T固化为120 ℃、t固化为120 min。

2.2 影响规律分析

2.2.1 预膜温度的影响规律分析

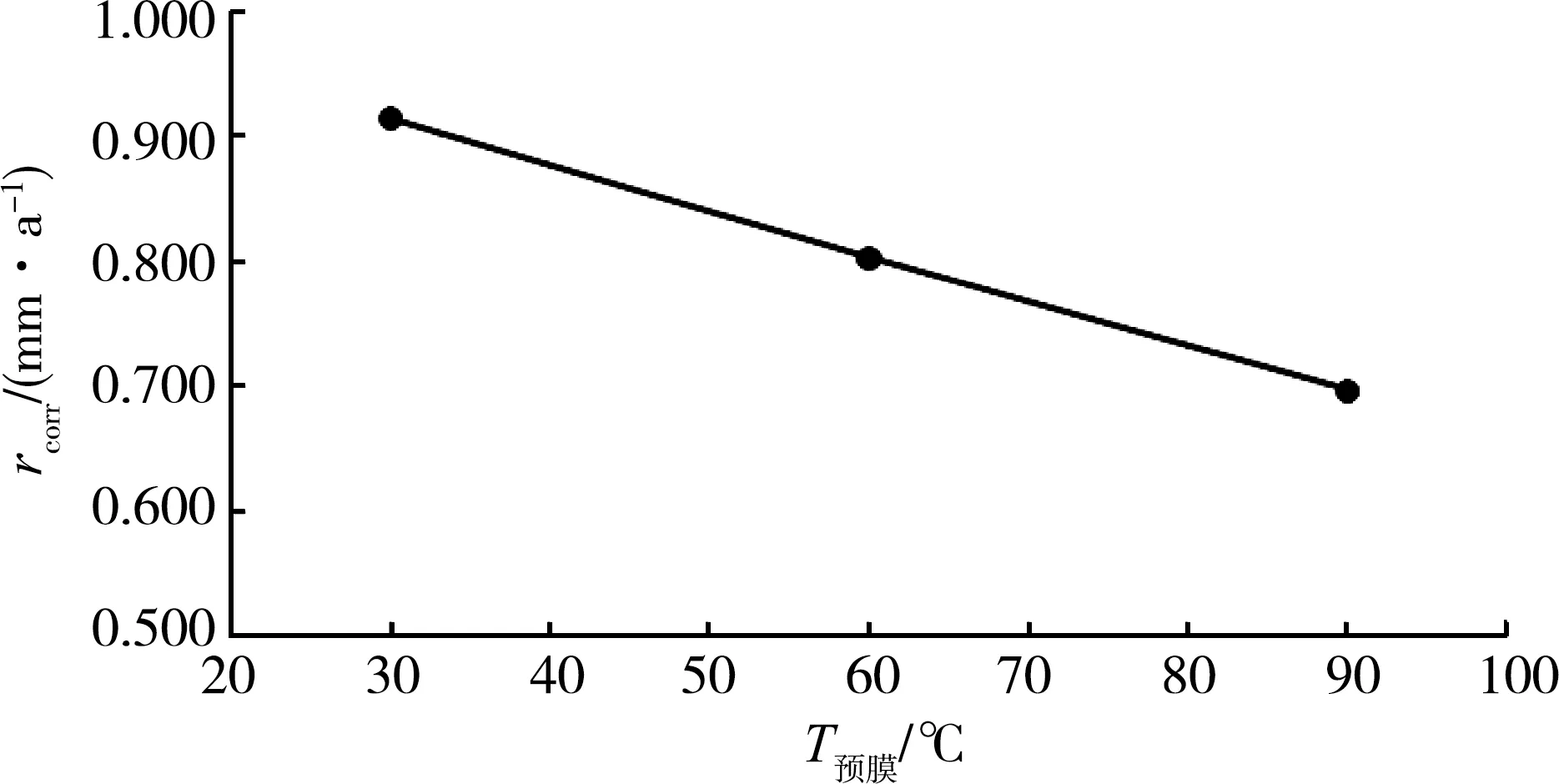

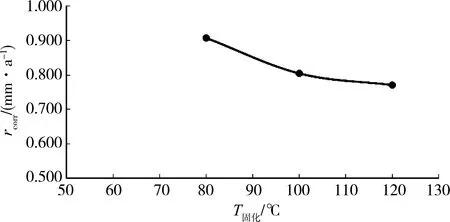

根据表3中极差分析结果,绘制T预膜和T固化与钢片表面钝化膜腐蚀速率rcorr的关系图,如图1和图2所示。

(1) 预膜温度对钝化膜耐蚀性能的影响规律。由图1可以看出,随着T预膜从30 ℃上升到 90 ℃,rcorr明显降低,当T预膜为90 ℃时,rcorr达到最低值,此时钝化膜的耐蚀性能最好。从成膜机理上分析,经过表面清理干净的钢片具有较大的表面能,浸入钝化液中会吸附溶液中极性相近的分子使其表面能降低[5]。钝化液中铵盐、无机缓蚀剂等无机物与硅烷水解生成的硅醇极性较大,会吸附在钢片表面形成一层吸附膜,同时一部分硅醇与钢片表面自然形成的氧化膜发生脱水缩合反应产生Si — O — Fe键,从而附着在钢片表面。

图1 T预膜与钝化膜rcorr的关系图

由此可见,在物理吸附与化学反应双重作用下形成的膜层是钢片表面复合钝化膜的主要来源。而随着反应温度的升高,分子运动速度增大,能够同时促进物理吸附作用以及脱水缩合反应的发生,促进膜层发育,提升膜层厚度与致密程度,从而在预膜阶段增强钝化膜耐蚀性能。

(2) 固化温度对钝化膜耐蚀性能的影响规律。由图2可知,当T固化温度由80 ℃上升到100 ℃时,rcorr明显降低,当T固化由100 ℃上升到120 ℃时,rcorr继续降低,但降低幅度不如前者明显。当温度达到120 ℃时,rcorr达到最低值,此时钝化膜的耐蚀性能最好。根据BET多分子层吸附理论,不仅吸附剂与吸附物分子之间存在作用力,在被吸附物分子与未被吸附的吸附物分子之间同样存在作用力,这导致钢片表面附近的吸附质浓度大于溶液的浓度,使得钢片在从钝化液中提出时,表面会附着一层水化的吸附层[7]。在高温固化的过程中,该吸附层中的水分挥发使得硅醇分子之间发生脱水缩合反应,形成更加稳定的分子结构。同时铵盐与无机缓蚀剂在加热的条件下会在钢片表面发生化学反应,这使无机缓蚀剂和反应产物会在高温固化的过程中均匀地分布在钝化膜中。

图2 T固化与钝化膜rcorr的关系图

综上所述,在固化阶段,温度升高会促进硅醇分子之间的脱水缩合反应以及无机缓蚀剂在钝化膜中的均匀分布,使钝化膜分子性质更加稳定、连接更加紧密,从而凭借物理阻隔作用保护内部金属不受外部环境中各种腐蚀介质的侵蚀[8]。

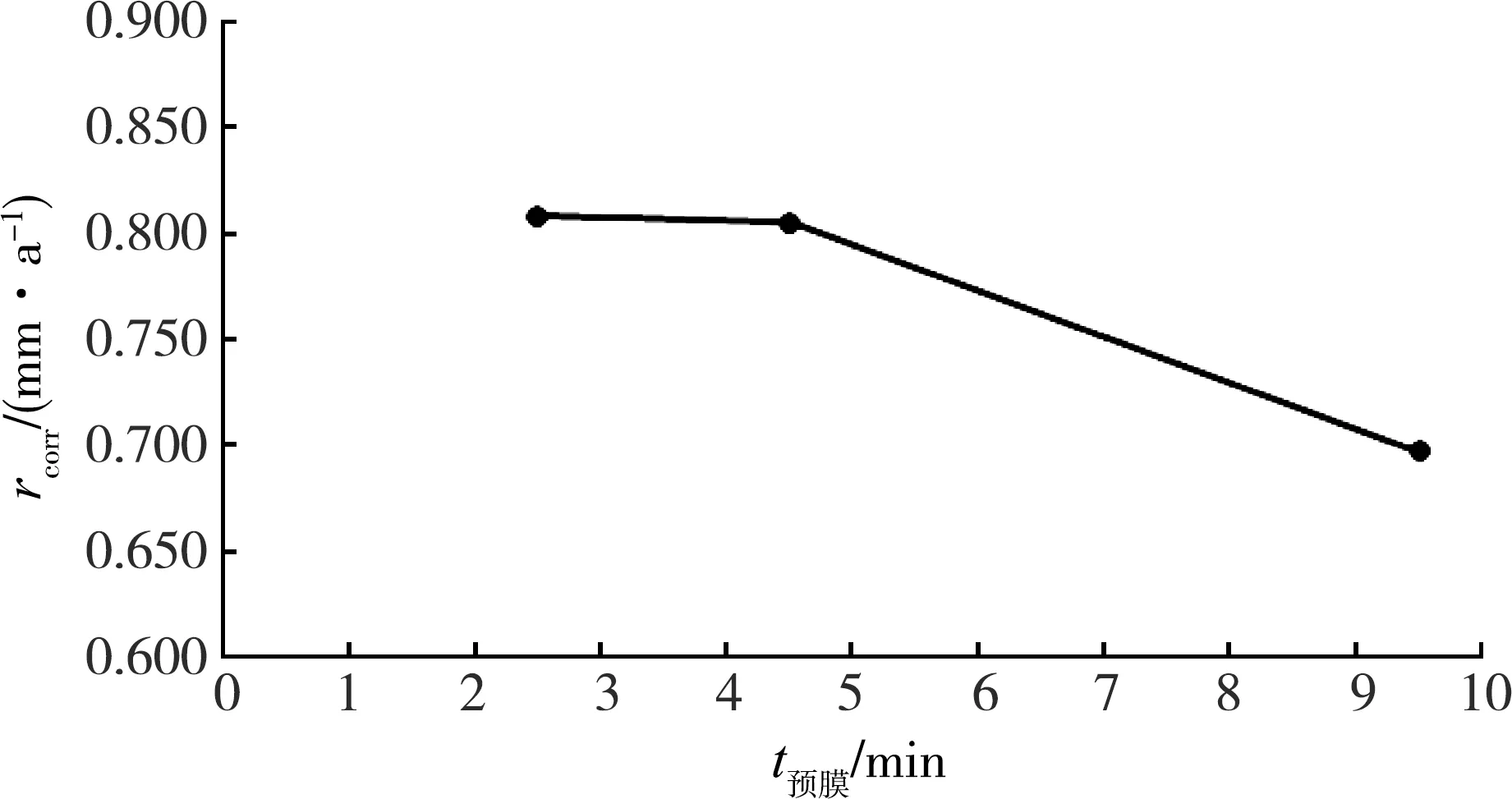

2.2.2 预膜时间的影响规律分析

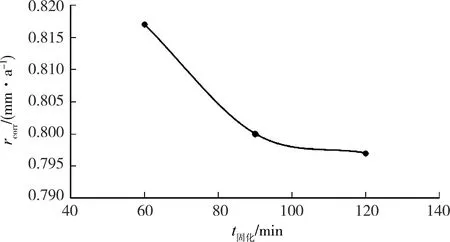

根据表3中极差分析结果,绘制t预膜和t固化与钢片表面钝化膜腐蚀速率rcorr的关系图,如图3和图4所示。

(1) 预膜时间对钝化膜耐蚀性能的影响规律。如图3所示,随着t预膜的延长,rcorr呈下降趋势。当t预膜由3 min增加至5 min时,rcorr降低但不明显;当t预膜由5 min增加至10 min时,rcorr明显降低,当t预膜为10 min时,rcorr降到最低值。因为t预膜越长,就有越多的硅醇分子在钢片表面发生物理吸附与脱水缩合反应,使硅醇分子在钢片表面反应更充分,有利于钝化膜在钢片表面发育。

图3 t预膜与钝化膜rcorr的关系图

(2) 固化时间对钝化膜耐蚀性能的影响规律。随着t固化的延长,rcorr呈下降趋势。当t固化由60 min增加至90 min时,rcorr迅速降低;当t固化由90 min增加至120 min时,rcorr继续降低,但降低幅度不如前者明显,当t固化为120 min时,rcorr降到最低值。证明高温会促进硅烷分子之间发生脱水缩合反应,形成空间构型更稳定的分子结构,从而达到高温固化的目的。因此,t固化越长,钢片表面复合钝化膜的膜层厚度、致密性、稳定性越强,钢片的rcorr越低。但由图4 可以看出,当t固化达到100 min后,rcorr曲线已逐渐趋于平缓,说明t固化超过120 min后,钢片的rcorr降低幅度将会很小甚至不再降低。考虑实际施工应用,建议t固化选择在100~120 min。

图4 t固化与钝化膜rcorr的关系图

3 结 语

通过正交试验方法设计了制备钢片表面复合钝化膜的成膜温度与成膜时间的实验组合,从而判定各因素对复合钝化膜耐蚀性能的影响程度及最优组合,得到如下结论:

(1) 在预膜温度与预膜时间对复合钝化膜耐蚀性能的影响中,各因素对钢片表面复合钝化膜耐蚀性能影响程度的大小依次为:T预膜,T固化,t预膜,t固化。

(2) 预膜温度及固化温度的升高会促进钢片表面复合钝化膜的发育,提升复合钝化膜耐蚀性能;预膜时间及固化时间的延长也会增强复合钝化膜的膜层厚度、致密性及稳定性。

(3) 综合实验结果,可以得到钢片表面复合钝化膜的最优制备条件为:T预膜为90 ℃、t预膜为10 min、T固化为120 ℃、t固化为120 min。

[1] 曾顺鹏,黎洪珍,刘竟成,等. 高含硫气井井下油管腐蚀与防腐措施分析[J].重庆科技学院学报(自然科学版),2008,10(6):16-20.

[2] 刘海涛,孙永涛,马增华, 等. 高温CO2/O2体系中P110钢的腐蚀与防护研究[J].钻采工艺,2013,36(1):85-87.

[3] 邓洪达,曾顺鹏. 复合管X65/316L在模拟产出水中的电偶腐蚀行为[J].腐蚀与防护,2015,36(8):727-730.

[4] 孟晶,李效玉. 成膜温度对漆膜表面形态的影响[J].涂料工业,2005,35(4):1-4.

[5] 桑延霞,唐鹏,张军军. 成膜温度对转化膜性能的影响[J].材料热处理学报,2013,34(11):188-193.

[6] 耿迅,张倩影. 热处理工艺对N36 锆合金耐腐蚀性能影响的研究[J].重庆科技学院学报(自然科学版),2015,17(6):77-79.

Experimental Study on the Influencing Factors of Corrosion Resistance of the Oil Pipe Composite Passivation Film

JIANGJunlong1LIUJingcheng1XIONGChuanhong1ZENGShunpeng1YUChaoyang2

(1.Chongqing University of Science and Technology, Chongqing 401331, China; 2.Sichuan Hengyuan Energy Engineering Technology Co. Ltd., Chengdu 610052, China)

The orthogonal test method is adopted to analyze the influence of film-forming temperature and film-forming time on corrosion resistance of composite passivation film attached to steel sheet surface, and orthogonal tests of 4 factors and 3 levels are carried out, taking preforming temperature, preforming time, solidify temperature, and solidify time as influential factors. Experimental results show that these factors are in the descending order of degree of influence: preforming temperature, solidify temperature, preforming time, and solidify time. The corrosion resistance of the composite passivation film can be promoted by increasing of preforming temperature and solidify temperature. The thickness, density and stability of passive film can be enhanced by the extension of preforming time and solidify time. Based on overal experimental data, the optimal preparation conditions of the composite passivation film on steel sheet are: preforming temperature of 90 degrees Celsius, pre-film time of 10 minutes, solidify temperature of 120 degrees Celsius, and solidify time of 100~120 min.

film-forming temperature; film-forming time; orthogonal test; passivation film; corrosion rate

2016-12-28

国家安监总局安全生产重大事故防治关键技术科技项目“在役油管腐蚀机理及防护关键技术研究”(Chongqing-0006-2016AQ);重庆市教委科学技术研究项目“油管复合钝化成膜机制及影响因素研究”(KJ1501311);2015年重庆科技学院研究生科技创新计划项目“成膜温度对油管复合钝化成膜的影响研究”(YKJCX2015019)

蒋俊龙(1991 — ),男,重庆科技学院在读硕士研究生,研究方向为油气田开发。

TE358+.9

A

1673-1980(2017)03-0130-04