云南某氧化铜矿选矿试验研究

李广涛

摘要:云南某氧化铜矿,原矿铜品位0.76%,氧化率98.67%。针对该氧化铜矿进行了浮选试验研究。采用水玻璃分散矿泥,硫化钠和D2(二硫酚硫代二唑)活化氧化铜,丁铵黑药、异戊基黄药、LW51混合捕收剂,经过两次粗选、三次精选、两次扫选,获得铜品位为17.70%,铜回收率72.94%的铜精矿。

Abstract: Yunnan a oxidized copper ores contain copper 0.76%, the oxidation rate 98.76%. Study on the oxide copper flotation tests has been carried out. Using sodium silicate dispersing slime, Sodium sulphide and D2 (2 thiophenol glucosinolates in 1) activation of copper oxide, Ding ammonium aerofloat, isoamyl xanthate, LW51 mixed collecting, after two roughing, selected twice, three times of scavenging,get the grade of copper 17.70%, the recovery of 72.94% copper concentrate.

关键词:氧化铜矿;浮选;试验研究

Key words: oxidized copper ore;flotation;experiment study

中图分类号:TD952 文献标识码:A 文章编号:1006-4311(2017)16-0103-05

0 引言

氧化铜矿在我国储量丰富,是我国铜资源的重要组成部分。国内氧化铜矿和混合铜矿约占铜资源的25%,并且铜资源呈现出四多四少的现状:贫矿多,富矿少;共伴生矿床多,单一矿床少;中小型矿床多,大型特大型矿床少;难采难选矿多,易采易选矿少。随着铜矿资源的不断开发和利用,易处理的铜矿资源不断减少,而难处理的、尤其是氧化铜矿资源保有储量却依然巨大。因此,开发氧化铜矿已成为铜资源利用的重要方法[1,2]。

氧化铜矿一般见于矿床上部的氧化带,其矿物组成、结构构造较复杂,在选矿环节,一般氧化铜矿处理方法比较复杂。除浮选外,有时还必须采用联合流程或化学方法处理,才能获得较好的技术指标。选矿成本也较硫化矿高,因此寻求技术上可行、经济上合理的氧化铜矿处理方法,是当代选矿技术的重大课题之一。本文就云南某难选氧化铜矿进行了探索性试验研究并获得了较好的指标,以期能对氧化铜矿的选别给出合理性研究方向[3-6]。

1 原矿性质

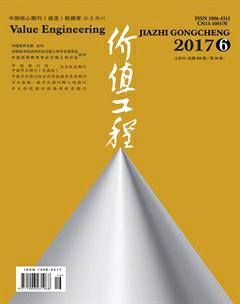

经原矿光谱分析结果,原矿主要元素为Cu、Si、Fe、Ag,其他元素少量或微量。化学多元素分析是定量查明各种类型矿石中主要元素及其组分含量,以确定矿石的性质与特点。原矿主要化学成分分析结果见表1。

由多元素分析可知,矿石中的主要有价金属为铜。

为了查清铜矿物的赋存状态,对铜矿物进一步做了物相分析,铜物相分析结果见表2。

由表2可知,铜主要以氧化铜的形式存在,占98.67%,其中结合铜的比例占到34.21%,不利于常规药剂的浮选。

2 选矿试验

2.1 磨矿细度试验

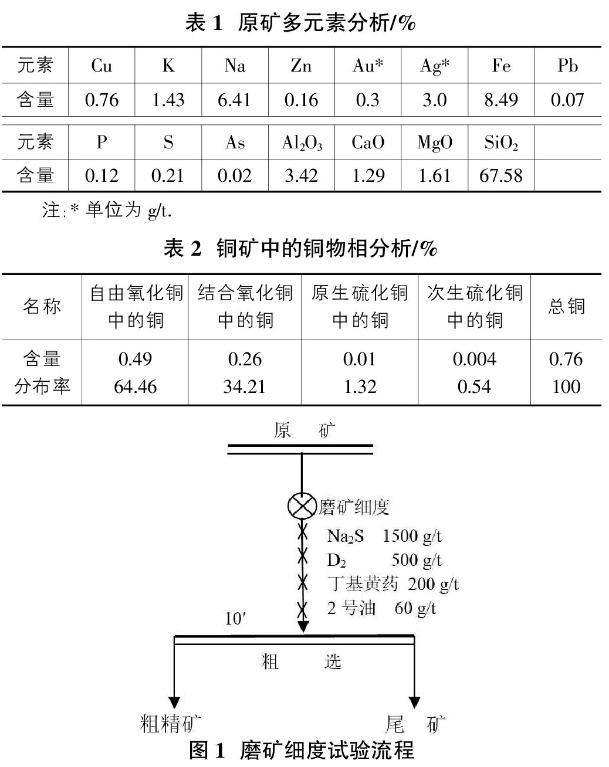

合适的磨矿细度对铜的选别具有重大的意义。磨矿细度试验流程见图1,采用一次粗选,硫化钠1500g/t,D2 500 g/t,丁基黄药用量200g/t,2#油60g/t条件下,进行了磨矿粒度试验,结果见图2。

由图2可知,-200目在80%的磨矿细度时,铜精矿指标较好。在后续的试验中采用磨矿细度-200目占80%的粒级。

2.2 活化剂种类试验

氧化铜矿浮选活化过程进行的好坏是其能否有效浮选的关键。试验针对氧化铜矿常见的活化剂Na2S、磷酸乙二胺(乙二胺磷酸盐)、D2(二硫酚硫代二唑)。试验流程见图3。试验结果见表3。

由表3可以看出,三种常见活化剂对该氧化铜矿均有一定的活化效果,除D2比其它两种活化剂效果稍好外,差距并不大。考虑到每种活化剂都有其针对性,结合相关资料和经验,后面采用这Na2S和D2两种活化剂组合使用。

2.3 捕收剂种类试验

为了考察适合该铜矿的捕收剂,有效提高铜精矿品位和回收率,对常见的丁基黄药、丁铵黑药、异戊基黄药和新型捕收剂LW51的浮选效果进行了考察。在磨礦细度-200目占80%,活化剂Na2S用量1500g/t、D2用量500g/t,捕收剂用量均为200g/t,起泡剂2#油用量60g/t。试验流程采用一次粗选。试验流程见图4。试验结果见图5。

由图5可知,四种捕收剂,丁铵黑药、异戊基黄药、LW51均比比丁基黄药对该矿的捕收效果好,但丁铵黑药、异戊基黄药、LW51效果差异不大。

2.4 组合捕收剂试验

根据资料显示和以往的经验,组合捕收剂对氧化铜矿的捕收效果比单一捕收剂效果要好。因此,研究了丁铵黑药、异戊基黄药、LW51三种捕收剂的两两组合和三种一起使用的捕收效果。组合捕收剂试验流程与捕收剂种类试验流程相同,见图4。试验结果见图6。

由图6可以看出,丁铵黑药、异戊基黄药、LW51三种捕收剂组合使用比其中任何两种捕收剂组合使用效果都好。

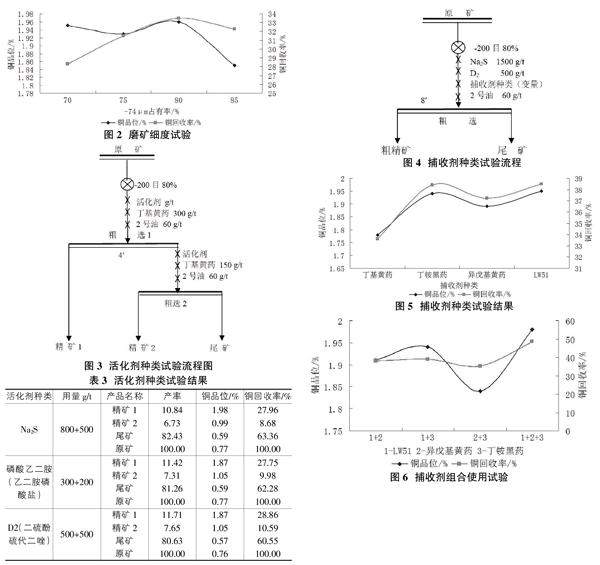

2.5 水玻璃用量试验

该氧化铜矿原矿中含有大量矿泥,对浮选效果影响很大,水玻璃可以有效分散矿泥。水玻璃的用量试验流程见图7,试验结果见图8。

由图8可以看出,水玻璃用量在800g/t时,效果较好。

2.6 硫化钠用量试验

硫化钠是氧化矿常见的硫化剂,硫化过程的好坏决定硫化浮选的成败。硫化剂既是氧化铜矿物的有效活化剂有事硫化铜矿物或被硫化过的氧化铜矿物的有效活化剂。其关键是控制硫化剂(硫化钠)用量。粗选硫化钠用量试验流程与水玻璃用量试验流程图相同,见图7,其水玻璃用量为800g/t,硫化钠用量为变量。试验结果见图9。

由图9可以看出,粗选过程中硫化钠用量在1500g/t效果较好,这时,可以得到铜品位1.99%的铜精矿,铜回收率达到50.41%。

2.7 粗选中活化剂D2用量试验

D2也是氧化礦的优良活化剂,特别适合孔雀石类氧化铜矿,与硫化钠活化机理不同,可以和硫化钠形成有效的互补,在活化剂种类试验中效果较好。粗选活化剂D2用量试验流程与水玻璃用量流程图相同,见图7,其水玻璃用量为800g/t,硫化钠用量为1500g/t,D2用量为变量,试验结果见图10。

由图10可以看出,粗选中活化剂D2用量300g/t最佳,用量再增加,铜精矿铜的品位略有下降,回收率基本稳定,并略有下降。

2.8 组合捕收剂用量试验

由捕收剂种类试验可知LW51、丁铵黑药、异戊基黄药三种捕收剂组合使用对该氧化矿效果较好。根据经验,考察LW51+丁铵黑药+异戊基黄药总用量分别为300g/t (150+100+50)、425g/t(200+150+75)、550g/t(250+200+100)、675g/t(300+250+125)四种组合用量的捕收效果。试验流程与水玻璃用量流程图相同,见图7,其水玻璃用量为800g/t,硫化钠用量为1500g/t,D2用量300g/t,三种捕收剂总量为变量。试验结果见图11。

由图11可知,随着组合捕收剂用量的增加,精矿的品位逐渐降低、回收率略有增加,最终趋于稳定;当组合捕收剂用量为425g/t即LW51用量200g/t、丁铵黑药150g/t、异戊基黄药75g/t时,铜精矿的品位和回收率达到最佳水平,继续增加药剂用量,铜回收率虽然有所上升,但铜精矿品位大幅度地降低,组合捕收剂用量选用为425g/t即LW51用量200g/t、丁铵黑药150g/t、异戊基黄药75g/t。

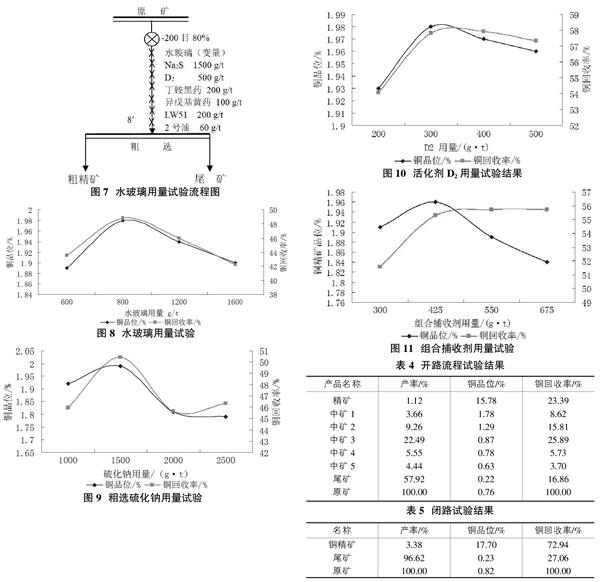

2.9 浮选流程试验

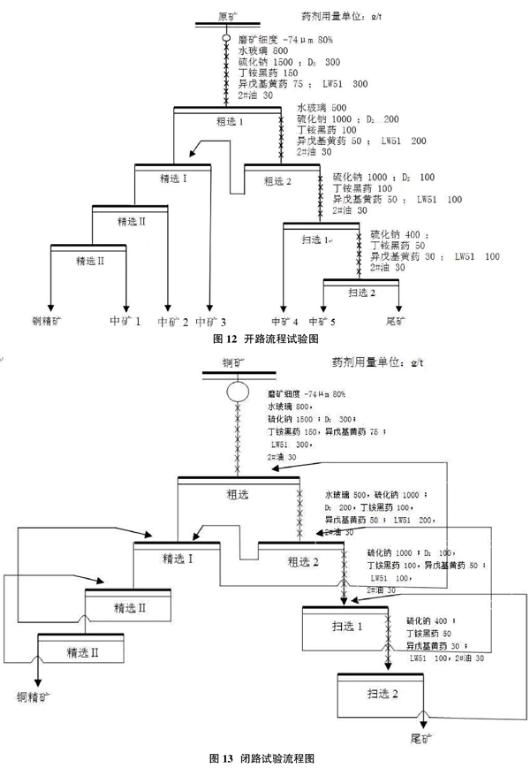

通过对该矿进行流程试验,最终采用两次粗选、三次精选、两次扫选的流程。可得到较好的浮选指标。开路流程试验流程见图12,试验结果见表4。

2.10 浮选闭路试验

由开路试验知,采用两次粗选、三次精选、两次扫选的工艺流程,精矿的回收率有23.39%,全开路总回收率达83.14%,同时,增加精选次数有利于铜品位的提高,经过三次精选,可将开路试验的铜精矿提高至15.78%。在开路试验取得的浮选指标的基础上,进行了浮选闭路试验,如图13所示,结果见表5。

由闭路试验结果可知,采用两次粗选、三次精选、两次扫选的工艺流程,可得到铜品位17.70%和回收率72.94%的铜精矿。

3 结论

①试验矿样中铜矿物主要以氧化铜为主,氧化率达98.68%,结合铜占总铜的34.21%,可浮性相对较差,且品位低,较为难选,因此对铜精矿回收率产生较大影响。本次试验采用水玻璃分散矿泥,硫化钠和D2(二硫酚硫代二唑)活化氧化铜,使用丁铵黑药、异戊基黄药、LW51混合捕收剂,经过两次粗选、三次精选、两次扫选,最终获得铜品位为17.70%,铜回收率72.94%的铜精矿。②从试验的现象看,磨矿细度需达到-0.074mm占80%以上,铜与脉石才能较好的分离,加入水玻璃以使矿浆中的矿泥分散,此外,将磨好的氧化铜矿加入适当的硫化剂进行硫化是本实验较为关键的一步,浮选时铜精矿品位和回收率才可以达到较好指标。

参考文献:

[1]周晓源,王卉.制粒堆浸技术处理含泥铜矿[J].有色金属,2002,54(1):47-49.

[2]蒋太国,方建军,张铁民,毛莹博.氧化铜矿选矿技术研究进展[J].矿产保护与利用,2014(02):49-53.

[3]刘守信,杨波,师伟红,蒲雪丽,王灿霞.云南某氧化铜矿的选矿试验[J].矿冶,2007(12):14-16.

[4]孙玉秀,周平,庄故章,韩江峰.云南某地难选氧化铜矿选矿试验研究[J].矿业工程,2010(2):30-32.

[5]胡为柏.浮选[M].北京:冶金工业出版社,1989.

[6]罗良飞,覃文庆,刘兴华,等.云南某低品位难选氧化铜矿选矿试验研究[J].矿冶工程,2013(6):74-78.