高速电驱动履带车辆联合制动转矩动态协调控制研究

生辉, 盖江涛, 李春明, 杜明刚, 帅志斌

(中国北方车辆研究所 车辆传动重点实验室, 北京 100072)

高速电驱动履带车辆联合制动转矩动态协调控制研究

生辉, 盖江涛, 李春明, 杜明刚, 帅志斌

(中国北方车辆研究所 车辆传动重点实验室, 北京 100072)

针对高速电驱动履带车辆机械制动器、电机和电液缓速器3种执行部件联合制动转矩响应的问题,提出了机械制动器、电机和电液缓速器动态协调控制策略。基于制动需求和车速等因素进行稳态制动力分配,综合考虑3种执行部件动态响应特性,建立基于电机- 电液缓速器二者联合制动和机械- 电机- 电液缓速器三者联合制动转矩动态协调控制策略,搭建面向工程应用的电驱动履带车辆传动系统仿真模型,利用实时仿真工具进行策略验证。仿真结果表明,在整个制动过程中该动态协调控制策略可提高车辆总制动转矩响应速度和精度,改善系统动态响应特性。

兵器科学与技术; 高速; 电驱动履带车辆; 联合制动; 动态协调控制; 实时仿真

0 引言

与液力机械综合传动的履带车辆相比,采用电驱动的履带车辆可以实现无级变速,该方法效率高,易于布置,适合采用现代控制技术,利用电机制动时还可以回收能量,提高能源利用率。但是随着履带车辆的高速化发展,制动负荷也越来越大,利用单一执行部件或机电联合制动往往不能较好地满足高速紧急制动的苛刻要求,利用多种执行部件联合制动成为重型高速履带车辆制动技术发展趋势。

研究采用机械制动器、电机和电液缓速器3种执行部件联合制动,与以往的研究[1-6]相比,执行部件更多,制动模式更复杂。以往的研究只考虑了稳态制动力分配,未加入动态协调控制,如果仅仅设计稳态制动转矩分配策略,而不进行动态协调控制,会大大降低履带车辆的稳定性和舒适性。国内针对联合制动系统动态协调控制的研究[7-9]相对较少,主要有以下3种:1)通过对机械制动系统和电机系统进行校正,使两者响应速度相同[10],该策略会导致整个系统响应滞后;2)利用滤波算法,低频部分由机械制动系统提供,高频部分由电机提供[11],该策略在某些模式切换时的控制效果不理想;3)利用前馈- 反馈调节电机制动转矩以快速响应制动需求[12],但该策略在电机制动力饱和时效果并不理想。

针对高速电驱动履带车辆,分析了机械制动器、电机和电液缓速器3种制动系统制动转矩的动态协调控制策略。首先通过对制动系统结构和特性的分析,建立机械制动系统、电机和电液缓速器的动态响应特性传递函数,以及系统动力学模型;其次建立未加入机械制动以前,以电液缓速器制动转矩作为扰动,电机制动转矩动态协调的控制策略,加入机械制动之后,以电机和电液缓速器制动转矩为扰动,机械制动转矩动态协调的协调控制策略;最后搭建“驾驶员- 控制器”[13]在环的双电机驱动履带车辆实时仿真系统,进行了控制算法的仿真验证。结果表明:该策略下的制动转矩响应精度更高,系统动态响应特性更好。

1 制动系统分析与建模

1.1 制动系统结构

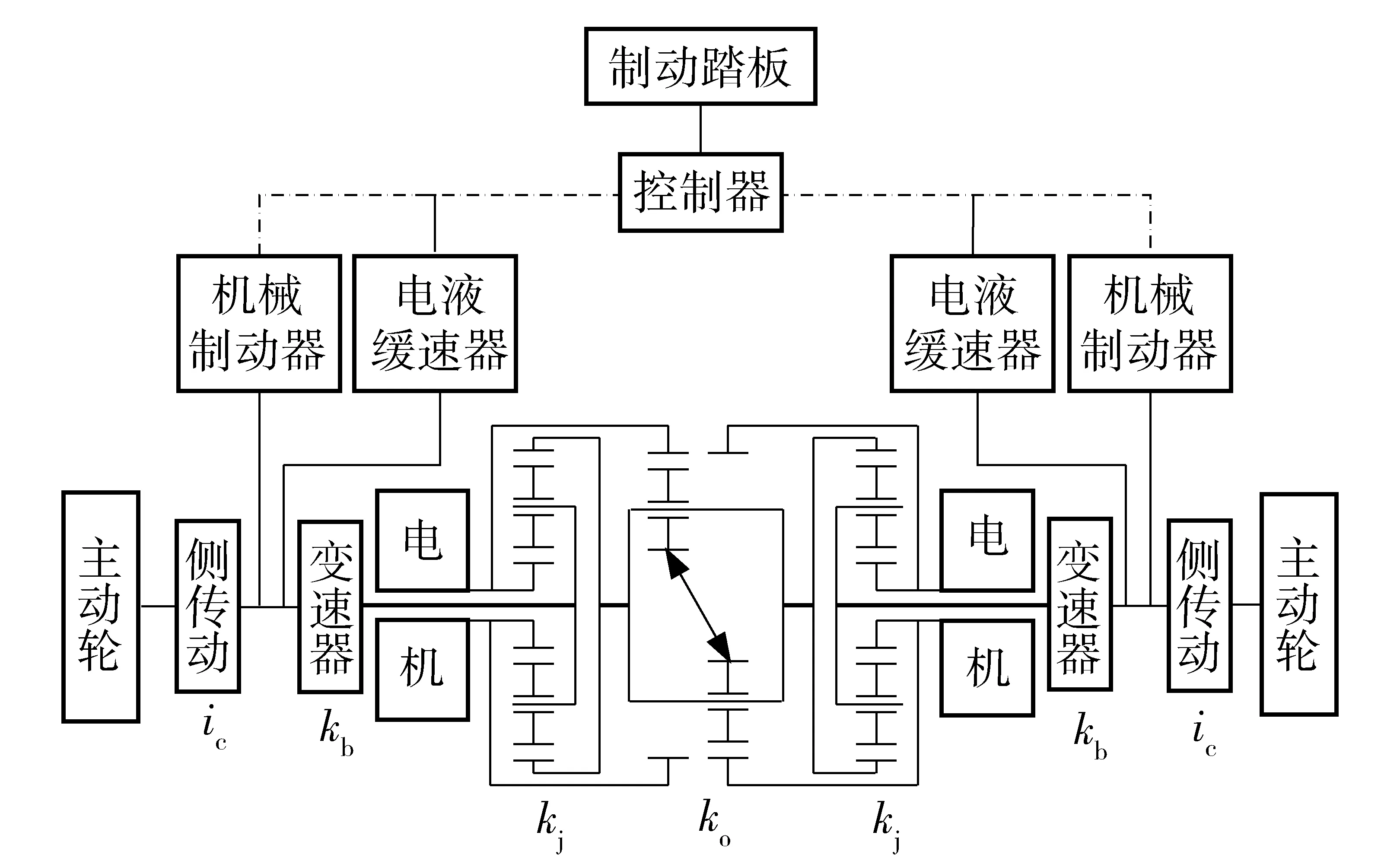

高速电驱动履带车辆制动系统结构框图如图1所示。电机制动转矩施加在减速器之前,电液缓速器和机械制动转矩施加在变速器输出轴上。

图1 制动系统结构框图Fig.1 Block diagram of brake system structure

1.2 系统动力学建模

电驱动履带车辆直线行驶制动过程动力学模型为

2Fmeic+2Felkjkokbic+2Freic,

(1)

式中:f为地面阻力系数;m为整车质量;δ为质量增加系数;g为重力加速度;α为爬坡角度;CD为空气阻力系数;A为迎风面积;v为车辆速度;Fme为折算到主动轮处的机械制动力;Fel为折算到主动轮处的电机制动力;Fre为折算到主动轮处的电液缓速器制动力;ic为侧传动比;kj为减速比;ko为耦合机构传动比,ko=1;kb为变速比。

1.3 电机系统模型

图2 电机转矩及效率图Fig.2 Motor torque and efficiency

本文是对电机系统整体进行模型设计,因此不需要考虑电机内部的物理过程,只需要测得电机的外特性以及效率特性数据(见图2),再加上1阶滞后环节来表示电机的输入、输出特性,以此描述出电机系统的模型。

电动时,

(2)

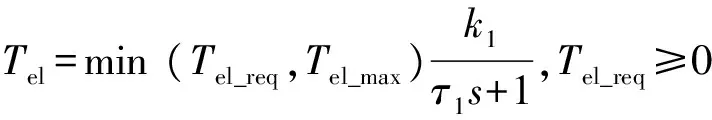

式中:Tel为电机输出转矩;Tel_req为电机需求转矩;Tel_max 和Tel_min 分别为电机允许的最大转矩和最小转矩;k1为电机系统常数;τ1为时间常数;s为拉普拉斯算子。

制动时,

(3)

式中:k2为电机系统常数;τ2为时间常数。

电机系统工作区间为0~1 100 N·m,选取电机额定转矩1 100 N·m进行动态响应试验,试验曲线如图3所示。

图3 电机额定转矩动态响应特性Fig.3 Dynamic response characteristics of motor

1.4 电液缓速器模型

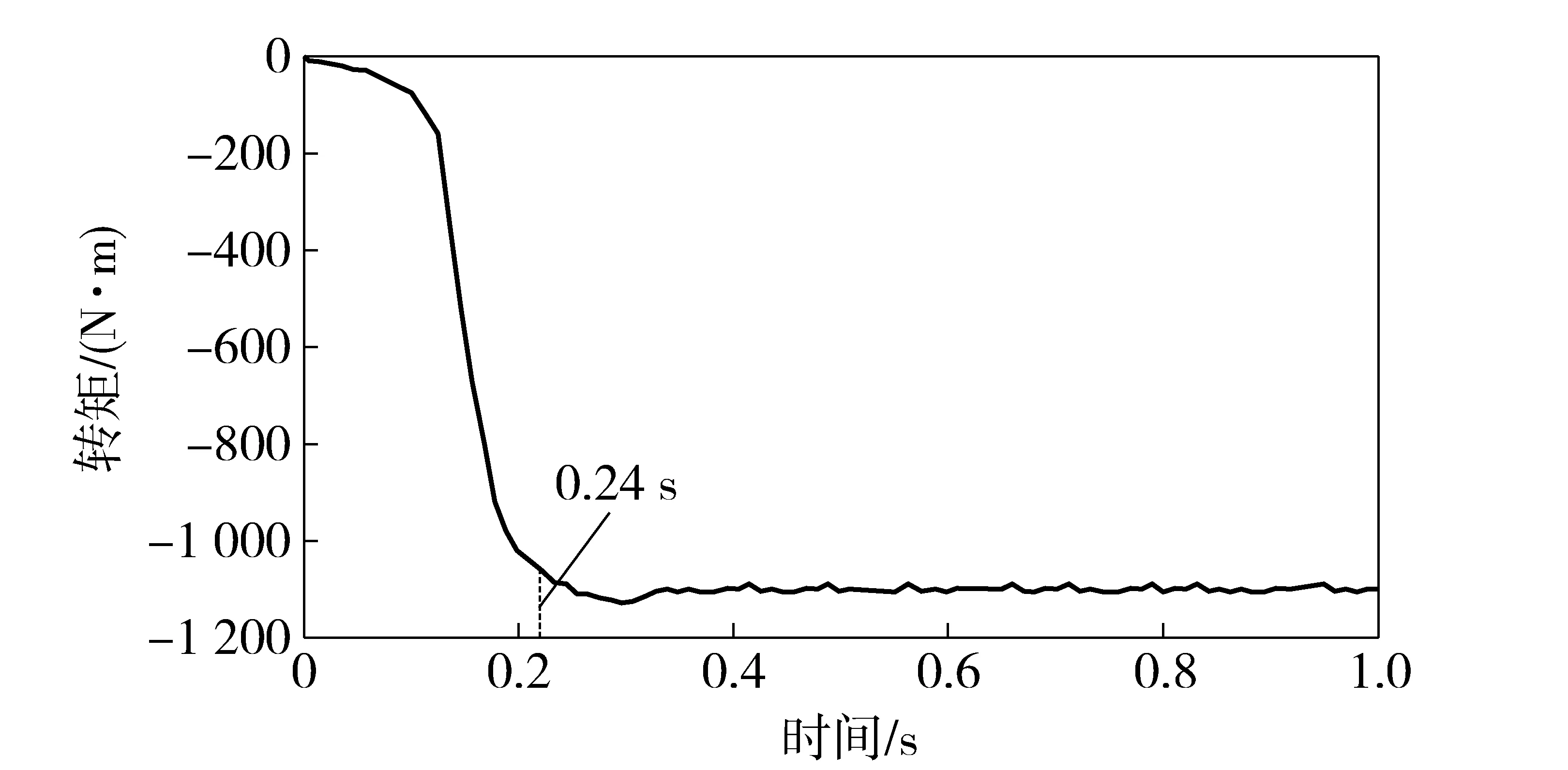

建立电液缓速系统整体模型,只需要考虑电液缓速器输出制动转矩特性,再加上1阶滞后环节修正,则制动转矩为

(4)

式中:Tre为电液缓速器输出制动转矩;Tre_max为电液缓速器允许的最大制动转矩;k3为电液缓速器系统常数;τ3为时间常数。

电液缓速器的工作区间为0~2 200 N·m,选取电液缓速器2 200 N·m进行动态响应试验,试验曲线如图4所示。

图4 电液缓速器动态响应特性Fig.4 Dynamic response characteristics of electro hydraulic retarder

1.5 机械制动系统模型

机械制动系统包括液压系统模型和制动器模型。液压系统压力由控制器分配的机械制动转矩决定,制动器制动转矩与制动压力和制动器的结构参数有关系。

T′me=Mpb,

(5)

式中:T′me为制动器制动转矩;pb为制动压力;M为制动器制动效能因数,M=m1+m2v+m3v2,其中m1、m2、m3由试验数据拟合得到。

考虑系统存在机械和液压延迟,用1阶滞后环节来修正制动转矩,则考虑延迟的制动器制动转矩为

(6)

式中:k4为电机系统常数;τ4为时间常数。

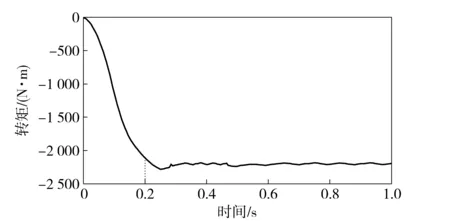

选取液压系统压力12 MPa进行动态响应特性进行试验,试验曲线如图5所示。

图5 液压系统动态响应特性Fig.5 Dynamic response characteristics of hydraulic system

2 制动力协调分配控制策略

制动力协调分配控制策略包括:稳态制动转矩分配和动态协调控制策略。稳态制动转矩分配主要解决总需求制动转矩在电机、缓速器和机械制动之间的分配问题。动态协调控制策略主要是解决多部件联合制动时,各部件启动时响应不同步引起的波动问题。

2.1 稳态制动转矩分配

根据相关国家履带车辆电传动联合制动指标,车辆的最大减速度要大于5 m/s2,所以选取-5.5 m/s2为车辆的最大减速度,经过换算即为最大总体制动转矩需求。驾驶员的制动意图通过制动踏板行程来实现,制动踏板的工作范围为[5%,95%]。当制动踏板被踏下走过空行程5%时,才认为接下来的行程是驾驶员有意识的操作;当制动踏板角位移超过95%时,认为踏板被踩死,即达到最大总体制动转矩需求。所以总体需求制动转矩可表示为

(7)

式中:Treq为总体制动转矩需求;β为制动踏板开度;r为主动轮半径。

根据机械制动器、电机和电液缓速器3种执行部件的制动特性,制定稳态制动力分配策略:1)车速低于或等于10 km/h时,制动转矩完全由机械制动器提供,则需求机械制动转矩等于总体制动转矩需求,其他两者需求转矩均为0 N·m;2)当车速超过10 km/h时,模糊控制器根据车速,踏板角度,电池荷电状态(SOC)分配电机需要提供的制动转矩,一般电机提供的最大制动转矩无法满足总需求制动转矩时,不足部分由电液缓速器提供,此时电机和电液缓速器形成二者联合制动,因此需要开展二者协调控制策略研究;3)若仍无法满足总体需求制动转矩,不足部分由机械制动器提供,此时形成机械制动、电机和电液缓速器三者联合制动,因此需要开展三者协调控制策略研究。

2.2 动态协调控制策略制定

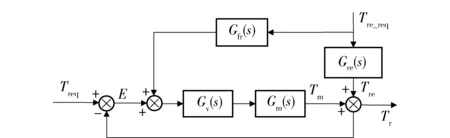

制动模式切换时,由于电机、电液缓速器和机械制动系统的动态响应时间各不相同,实际输出总制动转矩会产生波动,降低车辆的舒适性和稳定性。为了消除制动过程中因制动模式切换引起的波动,建立基于3种完全独立的制动系统制动转矩动态协调控制策略,总体框图如图6所示。

图6 动态协调控制总体框图Fig.6 General block diagram of dynamic coordinated control

综合考虑两个阶段系统设计的需要,本文所设计的动态协调控制算法分为未加入机械制动和加入机械制动的协调控制策略。该控制算法是前馈- 反馈动态协调控制。该算法基于现代控制理论中扰动的抑制和消除的思想,反馈控制器是为了减小扰动量,从而保证系统的稳定性与鲁棒性,前馈控制器能够保证系统的响应特性与匹配特性。

2.2.1 电机- 电液缓速器联合制动动态协调控制策略

制动过程中,未加入机械制动,只有电机和电液缓速器时,采用电机制动转矩动态协调电液缓速器。控制策略如图7所示。

图7 电机和电液缓速器联合制动转矩协调控制Fig.7 Composite braking torque coordination control of motor-retarder

电驱动履带车辆制动系统折算到主动轮处总需求制动转矩Treq作为控制系统的目标输入;主动轮的实际输出制动转矩Tr作为控制系统的输出;控制策略所分配的电液缓速器制动转矩Tre_req作为扰动量;将电机制动转矩设为被控量;目标是使主动轮实际制动转矩与目标制动转矩的偏差为0 N·m. 图7中Tm为折算到主动轮处实际电机制动转矩;E为需求制动转矩与实际制动转矩的偏差,为控制误差量;Tre为折算到主动轮处实际电液缓速器制动转矩;E为需求制动转矩与实际制动转矩的偏差,为控制误差量;Gfr(s)为电液缓速器前馈补偿器的传递函数;Gm(s)为电机系统的传递函数;Gv(s)为反馈通道传递函数;Gre(s)为电液缓速器系统传递函数。

2.2.2 机械- 电机- 电液缓速器三者联合制动动态协调控制策略

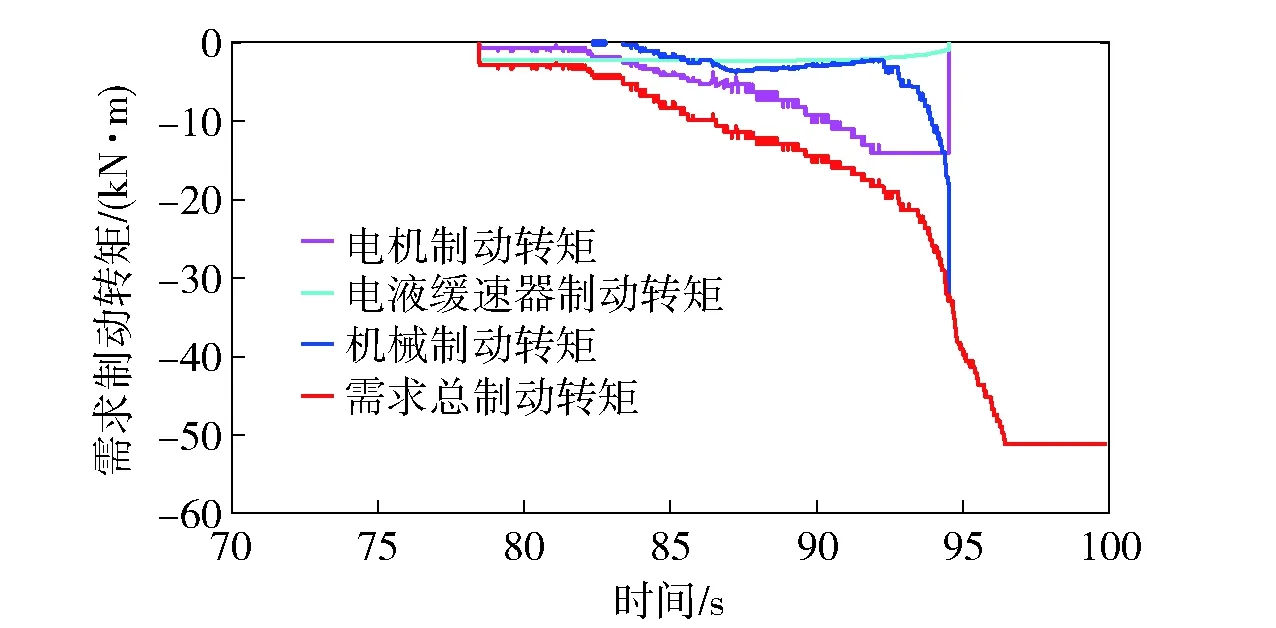

当电机和电液缓速器无法满足制动需求时,加入机械制动转矩,此时由机械制动转矩来动态协调由于电机和电液缓速器动态响应滞后造成的制动转矩波动,电机采用模糊PID控制器主动协调,从而改善制动性能。总体控制策略如图8所示。

图8 机械- 电机- 电液缓速器联合制动转矩协调控制Fig.8 Composite braking torque coordinated control of mechanics-motor-retarder

Treq作为控制系统的目标输入;主动轮的实际输出制动转矩Tr作为控制系统的输出;控制策略预分配的折算到主动轮处电机制动转矩Tm_req和电液缓速器制动转矩Tre_req作为扰动量;将机械制动转矩设为被控量;目标是使主动轮实际制动转矩与目标制动转矩的偏差为0 N·m. 图8中Gfm(s)为电机前馈补偿器的传递函数;Gre(s)电液缓速器系统的传递函数;Gp(s)为机械制动系统的传递函数;T′m为模糊PID控制器主动协调的控制输出量。

2.3 各模块传递函数及模糊PID控制算法设计

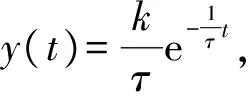

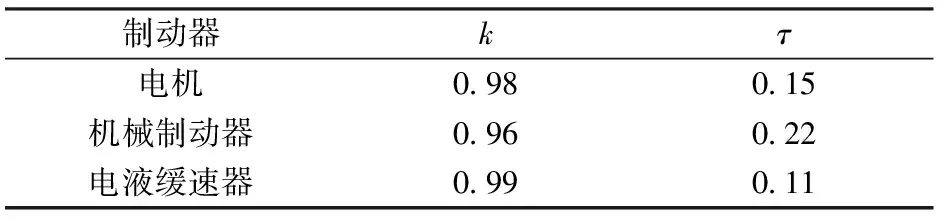

2.3.1 3种制动系统传递函数

表1 各制动器特性参数Tab.1 Characteristic parameters of brake

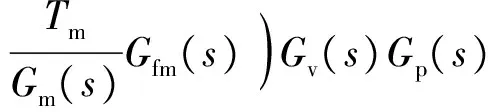

2.3.2 前馈通道传递函数

假设控制系统输入3种制动系统总制动力需求为0 N,则

(8)

E=Tr_req-Tr,

(9)

Tr=Tp+Tm+Tre.

(10)

由(8)式、(9)式和(10)式求得

(11)

制动力动态协调控制系统的控制目标是E=0,因此需要满足

E=-Tr=0,

(12)

从而可以求得前馈控制的传递函数为

(13)

(14)

2.3.3 反馈通道传递函数Gv(s)

对于制动协调控制系统,由于模型具有误差,外部具有扰动,为了消除这些因素对控制效果的影响,采用反馈控制器来实现这一目标。本文采用传统的PID控制,则反馈通道传递函数为

(15)

式中:kp为比例常数;ki为积分常数;kd为微分常数。

2.3.4 模糊PID控制设计

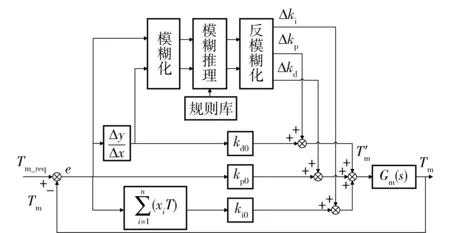

采用模糊PID控制算法对电机进行主动协调控制,模糊控制器的规则库根据不同的e及de/dt对PID控制器的参数kp、ki、kd进行在线自整定的模糊控制[14]。该算法根据对电机输出的特性要求和电机的反馈对电机进行协调控制,如图9所示。

图9 模糊PID电机主动协调控制Fig.9 Fuzzy PID motor active coordination control

模糊PID控制器的控制输出量为

(16)

e(k)=Tm_req-Tm,

(17)

Δe(k)=e(k)-e(k-1),

(18)

模糊PID控制器的控制参数kp、ki、kd如下:

kp=kp0+Δkp,

(19)

ki=ki0+Δki,

(20)

kd=kd0+Δkd,

(21)

式中:kp0、ki0和kd0为模糊PID控制器控制参数的初始值;Δkp、Δki和Δkd为修正系数。

模糊PID控制器的输入为e和de/dt,输出为修正系数Δkp、Δki和Δkd,均划分为7挡,标准区间为[-3,3],变换为标准区间y的公式如下:

(22)

式中:x为偏差e(k)、偏差的差分值Δe(k)变换前的区间;a、b分别为变换前的边界点。

3 控制算法实时仿真验证

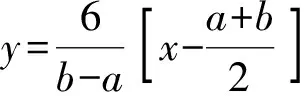

为了准确分析高速电驱动履带车辆机械- 电机- 电液缓速器联合制动,验证机械- 电机- 电液缓速器联合制动动态协调控制策略,利用实时仿真工具RT-LAB搭建“驾驶员—控制器”在环的高速电驱动履带车辆实时仿真系统,进行实时仿真验证,如图10所示。

操纵系统(加速踏板和制动踏板)、控制器为实物,建立电机及其变频器、耦合机构,机械制动器和电液缓速器等机械系统以及履带车辆等动态模型,运行在RT-LAB系统中进行实时仿真;控制算法通过代码自动生成,下载到实时仿真分系统OP5600中占用一个核。通过操纵系统将驾驶员操作指令转换为输入信号输入综合控制器,综合控制器运行控制算法求得两个机械制动器、电机和电液缓速器的目标转矩指令,发送给OP5600另一个核中运行的动态模型,进行控制算法的实时仿真验证。

图10 联合制动实时仿真系统Fig.10 Composite braking real-time simulation system

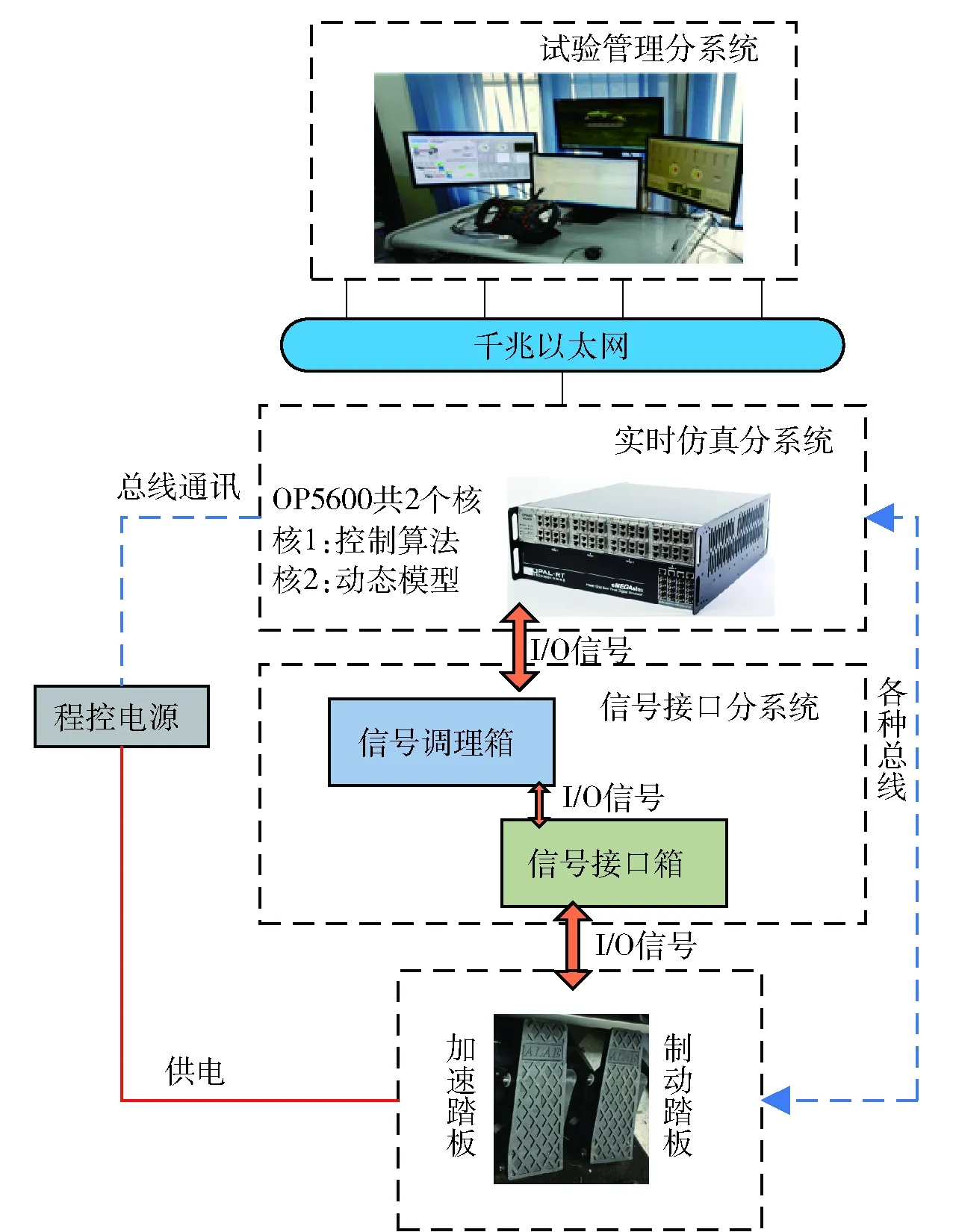

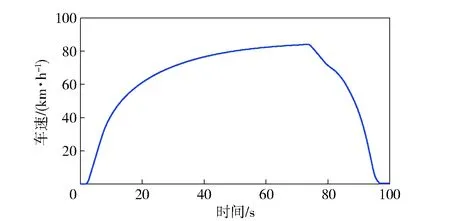

加速踏板信号如图11蓝色线所示,将车辆加速到83.6 km/h开始制动,制动踏板信号如图11红色线所示,制动方式为渐进制动,此时需求制动转矩如图12所示,车速变化曲线如图13所示。

图11 加速踏板和制动踏板信号Fig.11 Signals of accelerator pedal and brake pedal

图12 需求制动转矩Fig.12 Required braking torque

图13 车速曲线Fig.13 Speed curve

由图12和图13可以看出,当车速高于10 km/h时,控制器根据踏板行程分配机械制动、电机和电液缓速器制动转矩;当车速低于10 km/h时,制动转矩完全由机械制动提供。总的需求制动转矩随着制动需求的增加整体呈比例增加,基本符合制动需求。

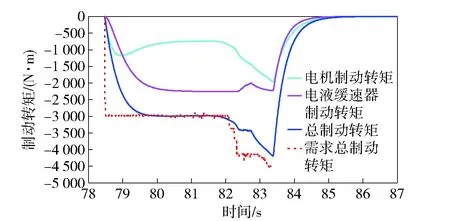

当制动刚开始时,如图14所示,即78.3 s时,制动转矩由电液缓速器和电机提供,此时电机制动转矩动态协调电液缓速器。由图14可知,制动转矩响应时间不到1 s,总制动转矩上下波动基本稳定在±3%内,制动转矩响应快而且精度高,验证了电机制动转矩动态协调控制策略有效。

图14 电机- 电液缓速器联合制动转矩协调控制Fig.14 Composite braking torque coordination control of motor-retarder

图15 机械- 电机- 电液缓速器联合制动转矩协调控制Fig.15 Composite braking torque coordination control of mechanics-motor-retarder

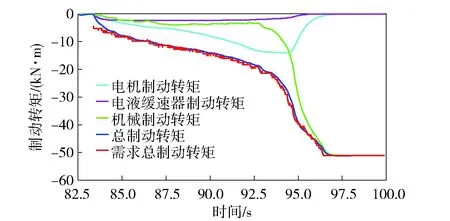

当制动需求继续增加时,如图15所示,制动转矩由3种制动转矩提供,采用机械- 电机- 电液缓速器联合制动动态协调控制策略。由图15可知,83.5 s时制动转矩由电机、电液缓速器和机械制动系统提供,形成联合制动,此时机械制动转矩动态协调电机和电液缓速器。由图15可知,总制动转矩上下波动基本稳定在±5%内,经过协调的总制动转矩很好地跟踪了需求制动转矩,验证了机械制动转矩动态协调控制策略有效。

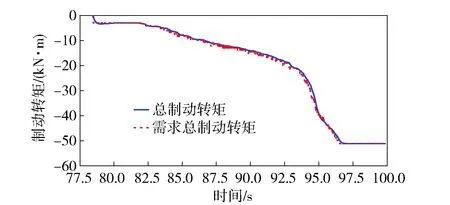

图16为实际总制动转矩和需求总制动转矩,由图16可知当需求总制动转矩变化时,实际总制动转矩很好地跟踪了需求总制动转矩,满足驾驶员的制动需求。而且整个制动过程中,实际总制动转矩在模式切换时,由电机- 电液缓速器联合制动转换为机械- 电机- 电液缓速器联合制动时,即83.5 s,由机械- 电机- 电液缓速器联合制动转换为纯机械制动,即96.1 s,实际总制动转矩并未产生大的波动,基本稳定在±5%内,验证了该动态协调控制策略有效。

图16 总制动转矩Fig.16 Total braking torque

4 结论

1)提出了多部件联合制动动态协调控制策略,该策略从实际需求出发,针对不同制动模式制定相应协调控制策略,避免了电机、机械制动转矩出现饱和;可以对电机制动转矩进行主动协调;减小了扰动量;保证了系统的响应和匹配特性。

2)仿真结果表明该策略有效解决了3种执行部件动态响应不同步问题,使得实际总制动转矩很好的跟踪了需求总制动转矩,而且波动小,响应快。

3)目前控制算法的验证基于实时硬件在环试验,因此,后续需要结合台架和实车试验完善控制策略。

References)

[1] 赵广俊,吕建刚, 宋彬, 等. 液压混合动力履带车辆联合制动模糊控制[J].控制理论与应用,2010,27(12):1674-1680. ZHAO Guang-jun, LYU Jian-gang, SONG Bin, et al. Fuzzy control of combined braking system in hydraulic hybrid tracked vehicle[J]. Control Theory & Applications, 2010,27(12):1674-1680. (in Chinese)

[2] 李峰,谷中丽,刘晓星.混合动力履带车辆机电联合制动模糊控制策略研究[J].汽车工程,2012,2(3):221-227. LI Feng,GU Zhong-li,LIU Xiao-xing. Study on electric-mechanical composite braking strategy based on fuzzy rules for hybrid tracked vehicle[J]. Chinese Journal of Automotive Engineering, 2012, 2(3):221-227. (in Chinese)

[3] 曾庆含,魏曙光,魏巍,等. 混合动力履带车辆机电复合制动力分配策略研究[J].火炮发射与控制学报,2016,37(2):46-51,56. ZENG Qing-han,WEI Shu-guang,WEI Wei, et al. Study on electric-mechanical combined braking distribution strategy of hybrid electrical vehicle[J]. Journal of Gun Launch & Control,2016, 37(2):46-51,56. (in Chinese)

[4] 徐鸣.重车联合制动电液比例控制系统仿真与实验研究[J].兵工学报,2008,29(1):6-9. XU Ming. Simulation and experiment research on electro hydraulic proportional control for heavy vehicle blend brake system[J]. Acta Armamentarii,2008,29(1):6-9. (in Chinese)

[5] 何仁,王永涛,赵迎生. 汽车联合制动系统的性能仿真分析[J]. 兵工学报,2007,28(10):1153-1158. HE Ren, WANG Yong-tao, ZHAO Ying-sheng. Performance simulation analysis of the united brake system of automobiles[J]. Acta Armamentarii, 2007,28(10):1153-1158. (in Chinese)

[6] 宋世欣,王庆年,王达.电动轮汽车再生制动系统控制策略[J].吉林大学学报:工学版,2015,45 (1):341-346. SONG Shi-xin, WANG Qing-nian, WANG Da. Control strategy for regenerative braking system of in-wheel motor vehicle[J].Journal of Jilin University : Engineering and Technology Edition, 2015,45(1): 341-346.(in Chinese)

[7] 付晓丹,罗禹贡,韩云武,等. 智能混合动力汽车电液复合制动的协调控制策略[J]. 汽车工程,2011,33(11):915-919. FU Xiao-dan,LUO Yu-gong,HAN Yun-wu,et al. Coordinated control strategy for the electro- hydraulic braking system of intelligent hybrid electric vehicles[J]. Automotive Engineering,2011,33(11):915-919.(in Chinese)

[8] 张体环. 混合动力客车制动力协调控制算法研究[D]. 长春:吉林大学,2011. ZHANG Ti-huan. Study on the coordinated control algorithm of braking force for HEV bus[J]. Changchun: Jilin University,2011.(in Chinese)

[9] 王奎洋,何仁. 汽车机电复合制动系统协调控制技术现状分析[J].重庆理工大学学报:自然科学版,2014,28(12):10-17. WANG Kui-yang, HE Ren. Analysis on coordination control technology of electro-mechanical composite braking system of vehicle[J]. Journal of Chongqing University of Technology:Natural Science, 2014,28(12):10-17. (in Chinese)

[10] Numasato H,Tomizuka M.Settling control and performance of a dual-actuator system for hard disk drives[J].IEEE/ASME Tran-sactions on Mechatronics,2008,8(4):431-438.

[11] Teruo O. Braking performance improvement for hybrid electric vehicle based on electric motor’s quick torque response [C]∥Proceedings of the 19th International Electric Vehicle Symposium and Exhibition.Busan,Korea:WEVA/EVAAP/KSAE,2002:1285-1296.

[12] Shang M,Chu L,Guo J,et al.Hydraulic braking force compensation control for hybrid electric vehicles[C]∥2010 International Conference on Computer,Mechatronics,Control and Electronic Engineering. Changchun,China:Intelligent Imformation Techno-logy Application Research Association,2010: 335-339.

[13] 邹渊,孙逢春,张承宁.电传动履带车辆“驾驶员- 综合控制器”在环的双侧驱动控制实时仿真[J].机械工程学报,2007,43(3):193-198. ZOU Yuan, SUN Feng-chun, ZHANG Cheng-ning. Electric tracked vehicle real-time simulation of dual-motor driving control with driver-global controller in-loop[J]. Journal of Mechanical Engineering, 2007,43(3):193-198. (in Chinese)

[14] 邬占.并联式混合动力轿车驱动防滑控制算法研究[D].长春:吉林大学,2012. WU Zhan. Study on acceleration slip regulation control algorithm for parallel hybrid electric vehicle[D]. Changchun: Jilin University,2012. (in Chinese)

Coordinated Control of High Speed Electric Drive Tracked Vehicle

SHENG Hui, GAI Jiang-tao, LI Chun-ming, DU Ming-gang, SHUAI Zhi-bin

(Science and Technology on Vehicle Transmission Laboratory, China North Vehicle Research Institute, Beijing 100072,China)

A dynamic coordinated control strategy of mechanical brake, motor and electro-hydraulic retarder is proposed for the torque response of composite braking of mechanical brake, motor and electro-hydraulic retarder in high speed electric drive tracked vehicle. The steady-state braking torque is assigned based on braking requirement and vehicle speed, and the dynamic response characteristics of three executive components are considered comprehensively. Based on the dynamic coordinated control strategy for the composite braking of motor and electro-hydraulic retarder and the composite braking of mechanical brake, motor and electro hydraulic retarder, a simulation model of electric drive tracked vehicle transmission system is established, making use of real-time simulation tool to verify the strategy. The simulated results show that the dynamic coordinated control strategy can be used to enhance the response speed of total braking torque, and improve the dynamic response characteristics of the vehicle during braking.

ordnance science and technology; high speed; electric drive tracked vehicle; composite braking; dynamic coordinated control; real-time simulation

2016-09-05

国家自然科学基金项目(51505436)

生辉(1989—),女,硕士研究生。E-mail:shenghui0419@163.com

盖江涛(1981—),男,研究员,博士。E-mail:13811181602@163.com

TJ810.3+23

A

1000-1093(2017)05-1027-08

10.3969/j.issn.1000-1093.2017.05.024