新型喷管控制系统故障模式分析及模拟

刘 凯

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

新型喷管技术的应用将能赋予战斗机超机动性、短距起降和低可探测性,能够显著提高战斗机的作战能力。该喷管控制系统是保证其正确运动的重要部分,如果一旦失控将使飞机失去控制,甚至在瞬间就发生机毁人亡的灾难性后果。因此该型喷管不但要求具有可变速率的应急回中功能,还要求控制系统具有较高的可靠性及故障检测功能。为提高新型喷管控制系统可靠性及故障安全性,需对新型喷管控制系统进行故障模式研究,并采取相应的对策以保证系统在故障状态下能够安全工作。为保证控制系统对故障的处理策略正确,需要对故障进行模拟并验证该系统对故障的处理逻辑。

目前,美、俄等国家已经开展了新型喷管技术的应用,并在新型喷管控制设计、使用等方面积累一定的经验;但是由于技术保护等原因,只能接触有限的外围技术,而对控制系统故障模式研究等方面从无相关介绍。国内近年来在新型喷管及其控制技术方面开展一定的研究工作,但对其控制系统故障模式研究及故障模拟方面研究较少。

本文对新型喷管控制系统进行了介绍,对系统的控制器、传感器、通讯、伺服阀、电磁阀及作动筒等部件的故障模式、解决方法、故障影响进行了初步分析,对新型喷管控制系统故障模拟系统进行了介绍并对如何进行故障模拟进行了初步的研究工作。

1 系统介绍

新型喷管电子控制器接收飞控计算机的偏转角及方位角指令,并接收飞行高度、马赫数、喉道面积等信号,由新型喷管控制算法软件模块计算出3个作动筒的目标位置,通过射流管电液伺服阀对作动筒进行闭环控制,3个作动筒的位置决定了喷管的偏转角、方位角及喷管的出口面积,新型喷管控制工作原理如图1所示。

新型喷管控制系统含新型喷管控制器、控制软件、控制电缆、执行机构(含射流管电液伺服阀及2位三通阀)、作动筒(内置传感器)等。新型喷管控制器算法软件模块计算出3个作动筒的目标位置后,并完成对作动筒的闭环控制,作动筒的控制系统原理如图2所示,其中K1为射流管电液伺服阀本身的特性,是1个比例环节。K2/S为作动筒本身的特性,是1个积分环节。K是电子控制器选取的参数,是1个比例环节。因此,整个控制系统是1个1阶积分控制系统。

新型喷管电子控制器要完成2个功能,即完成3个作动筒的目标位置的计算和完成闭环控制功能。为保证作动筒的动、静态特性,并保证能够及时对飞机的指令进行响应,要求控制器软件定时周期定为不大于5 ms。由于涉及空间位置计算,并且为了满足计算精度的要求,对作动筒目标位置的计算量比较大,因此要求控制器计算能力不小于20 Mips。为保证控制系统可靠、安全的工作,对电子控制器(含软件)要求具有自检、容错、故障诊断和处理的能力,具备初步的健康管理功能。

新型喷管电子控制器拟采用主备方式进行控制,当两余度控制器都正常时,A机进行控制并对自身进行监控,B机同样进行控制的计算并对A机的控制进行监控,只是此时B机不对外进行控制输出。当控制器发现故障时,如果能够确认故障位置时,将故障报告传给飞控计算机,在飞控计算机没有发出结束工作信号前,由非故障余度控制器单余度工作,如果工作的余度又发生故障,系统将进入应急状态,并且将故障报告传给飞控计算机。

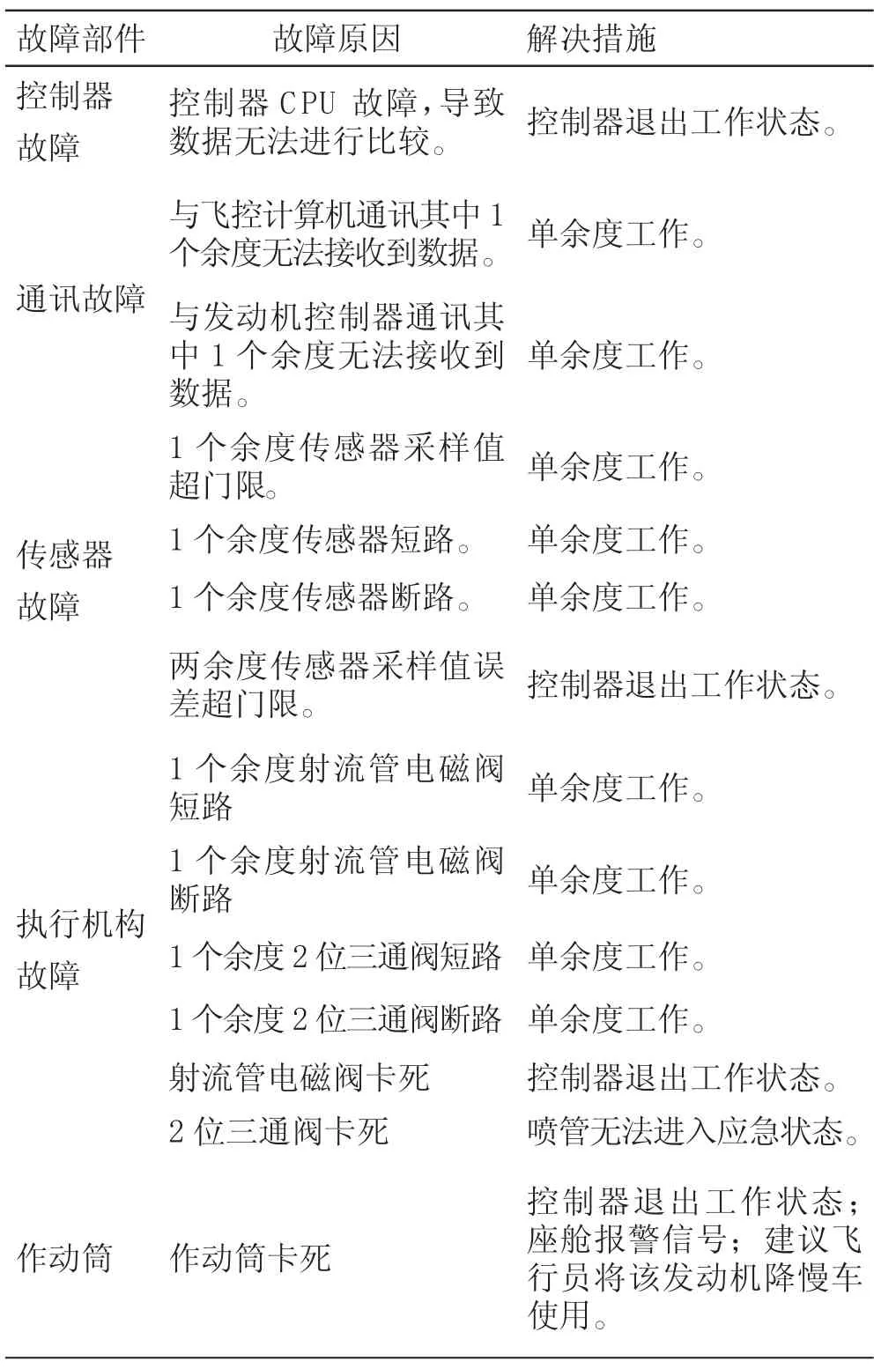

2 控制系统故障模式及应对措施

经对新型喷管控制系统进行分析,控制系统故障模式包含电控系统故障模式和液压系统故障模式。电控系统故障可能由控制器故障、通讯故障、传感器故障等因素引起。液压系统故障可能由射流管电液伺服阀故障、2位三通阀故障引起。

2.1 电控系统故障模式

具体的故障模式及应对措施见表1。

故障部件 故障原因 解决措施控制器故障控制器C P U故障,导致数据无法进行比较。 控制器退出工作状态。与飞控计算机通讯其中1个余度无法接收到数据。 单余度工作。通讯故障 与发动机控制器通讯其中1个余度无法接收到数据。单余度工作。1个余度传感器采样值超门限。 单余度工作。传感器故障1个余度传感器短路。 单余度工作。1个余度传感器断路。 单余度工作。两余度传感器采样值误差超门限。 控制器退出工作状态。1个余度射流管电磁阀短路 单余度工作。执行机构故障1个余度射流管电磁阀断路 单余度工作。1个余度2位三通阀短路 单余度工作。1个余度2位三通阀断路 单余度工作。射流管电磁阀卡死 控制器退出工作状态。2位三通阀卡死 喷管无法进入应急状态。作动筒 作动筒卡死控制器退出工作状态;座舱报警信号;建议飞行员将该发动机降慢车使用。

3 故障模拟

经过对控制系统故障进行分析,我们认为对控制系统故障影响而言,“控制器CPU故障”需要单独模拟;“控制器传感器解调电路故障”与传感器故障属于同一类故障,对传感器故障的试验基本可以替代“控制器传感器解调电路故障”;“控制器输出电路故障”与液压系统故障属于同一类故障,对液压系统故障模拟的试验基本可以替代“控制器输出电路故障”的模拟试验。因此,可以设计1套故障模拟系统,通过新型喷管电子控制器输入输出接口信号及阻抗变化模拟控制系统故障,以此检验新型喷管电子控制器对故障检测的能力及对故障处理的有效性及正确性,并检验新型喷管控制系统对故障的鲁棒性。

3.1 新型喷管故障模拟系统

新型喷管故障模拟系统包含模拟信号发生系统、通讯控制显示系统、电气柜、电缆等部分。新型喷管故障模拟系统如图3所示。

3.1.1 通讯控制显示系统

通讯控制显示系统包含工业控制计算机(含显示器)、XXXX通讯卡(与飞控计算机通讯)、XXXX通讯卡(与FADEC通讯)。各种通讯板卡插入工业控制计算机中,并由工业控制计算机调度,实现模拟飞控计算机及FADEC与新型喷管控制器之间的通讯。通讯控制显示系统还要完成与新型喷管故障模拟系统之间的通讯。通讯控制软件要显示人—机界面,完成对各种故障的设定功能,并通过RS232通讯口传输至模拟信号发生系统,由模拟信号发生系统模拟作动筒各种故障;完成模拟飞控计算机通讯及FADEC通讯功能,并模拟各种通讯故障;将通讯的数据、新型喷管控制器输出信号信息等显示出来。

3.1.2 模拟信号发生系统

模拟信号发生系统能够采集射流管电磁阀输入信号;能够模拟作动筒传感器各线圈的短路、断路等情况,并能在程序的控制下连续输出模拟作动筒传感器的信号,使模拟信号发生系统能够模拟作动筒正常及故障情况下传感器的输出值;能够模拟2位三通阀阻抗特性,能够模拟2位三通阀断路、短路;能够模拟射流管电磁阀阻抗特性,能够模拟射流管电磁阀断路、短路。模拟信号软件包含作动筒的数学模型,在无故障模拟的情况下要采集新型喷管控制器输出信号,模拟作动筒的动作,输出模拟传感器的信号反馈给新型喷管控制器,并将新型喷管控制器输出信号通过RS232通讯口传输给控制显示系统显示出来;模拟信号发生系统还要接收通讯控制显示系统发送过来的控制命令信号,控制模拟作动筒传感器的信号的幅值,完成作动筒各种故障的模拟。

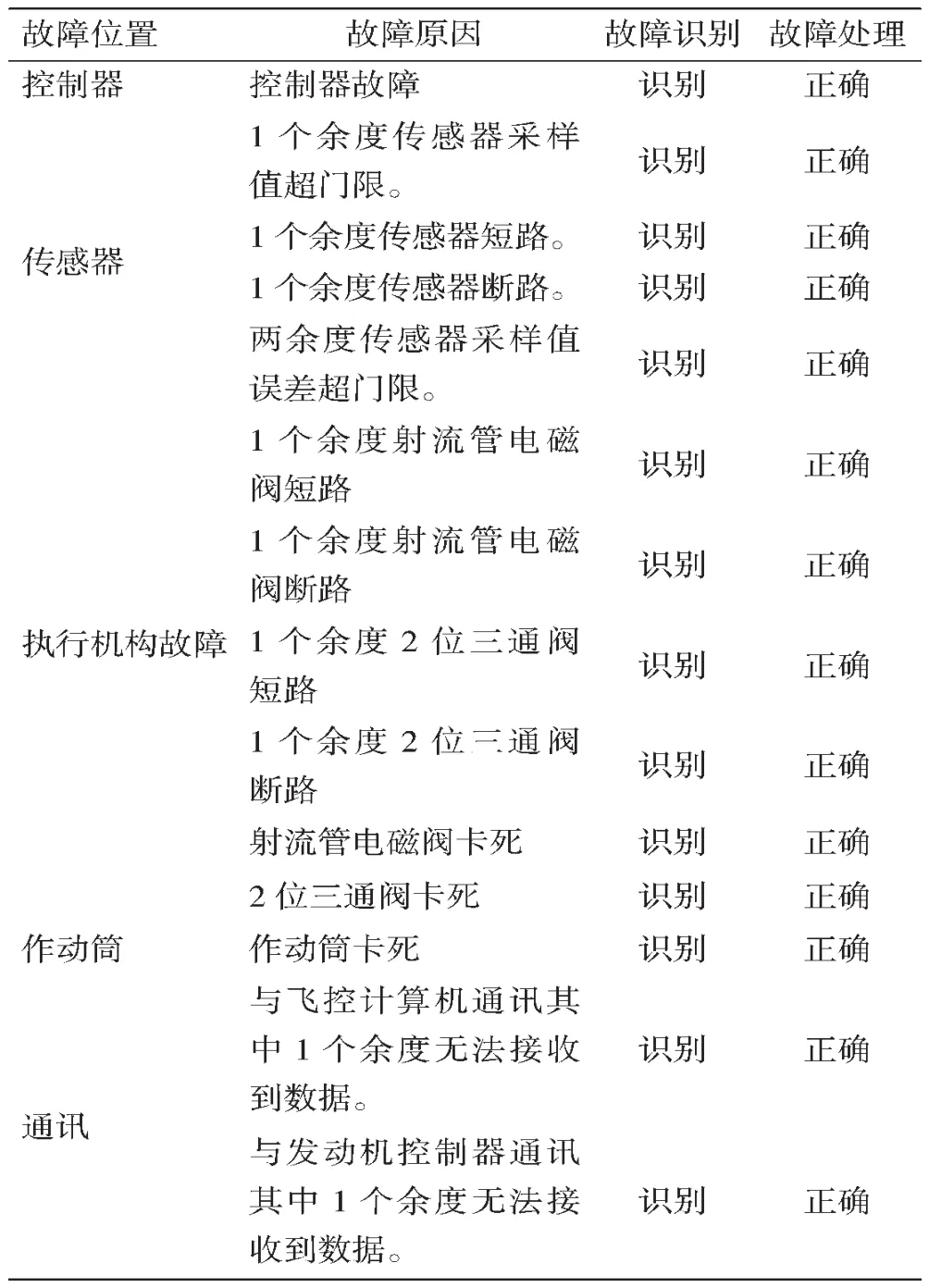

3.2 新型喷管控制系统故障模拟验证

新型喷管控制系统见表2(故障模拟及处理结果)中所列故障模拟验证,系统能够正确识别故障并进行正确处理。

表2 故障模拟及处理结果

[1]梁春华.国外航空发动机推力矢量喷管技术的发展研究[J].航空发动机,1998(1):49-55.LIANG Chunhua.Investigation of thrust vectoring technology on aeroengine development abroad[J].Aeroengine,1998(1):49-55.(in Chinese)

[2]贾东兵,陈锐.轴对称矢量喷管设计与试验技术研究[J].航空发动机,2002(1):1-3.JIA Dongbing,CHEN Rui.The investigation on axialsymmetric vectoring nozzle[J].Aeroengine,2002(1):1-3.(in Chinese)

[3]孟庆明,李清盛.推力矢量喷管及其控制技术综述[J].航空发动机,1995(3):53-57.MENG Qingming,LI Qingsheng.Summary of thrust vectoring nozzle and control technology[J].Aeroengine,1995(3):53-57.(in Chinese)

[4]肖宇,张兴有.战斗机发动机推力矢量控制技术的应用[J].航空发动机,2008,34(4):56-58.XIAO Yu,ZHANG Xingyou.Application of thrust vector control technology on flightier engine[J].Aeroengine,2008,34(4):56-58.(in Chinese)

[5]张萍,王桂增,周东华.动态系统的故障诊断方法[J].控制理论与应用.2000,17(2):153-158.ZHANG Ping,WANG Guizeng,ZHOU Donghua.Fault diagnosis methods for dynamic systems[J].Control Theory&Appications.2000,17(2):153-158.(in Chinese)

[6]张书刚,郭迎清,陈小磊.航空发动机故障诊断系统性能评价与仿真验证[J].推进技术,2013,34(8):1121-1127.ZHANG Shugang,GUO Yingqing,CHEN Xiaolei.Performance evaluation and simulation validation of fault diagnosis system for aircraft engine[J].Propulsion Technology.2013,34(8):1121-1127.(in Chinese)

[7]臧大进,曹云峰.故障诊断技术的研究现状及展望 [J].矿山机械,2010,38(18):9-13.ZANG Dajin,CAO Yunfeng.Present study situation and prospect of fault diagnosis technology [J].Mining&Processing Equipment.2010,38(18):9-13.(in Chinese)

[8]陈曦,廖明夫,王俨剀.航空发动机故障融合诊断研究[J].航空发动机,2013,39(4):78-84.CHEN Xi,LIAO Mingfu,WANG Yankai.Investigation of aeroengine fault fusion diagnosis[J].Aeroengine,2013,39 (4):78-84.(in Chinese)

[9]陈志英,李其汉.监视参数预测和故障识别法 [J].航空动力学报,1994,9(4):419-421.CHEN Zhiying,LI Qihan.Monitoring parameters forecasting and faults recognition[J].Journal of Aerospace Power,1994,9(4):419-421.(in Chinese)

[10]尉询楷,杨立,刘芳,等.航空发动机预测与健康管理[M].北京:国防工业出版社,2014:217-218.WEI Xunkai,YANG Li,LIU Fang,et al.Aeroengine prognostics and health management[M].Beijing:National Defense Industry Press,2014:217-218.(in Chinese)

[11]朱建东.飞机发动机的监控技术及其发展趋势[J].飞机设计,2013(1):58-61.ZHU Jiandong.The development trend of aeroengine control[J].Aircraft Design,2013(1):58-61.(in Chinese)

[12]樊思齐.航空发动机控制(下册)[M].西安:西北工业大学出版社,2008:477-500.FAN Siqi.Aeroengine control(partⅡ) [M].Xi'an:Northwestern Polytechnical University Press,2008:477-500.(in Chinese)

[13]孙建国,黄金泉,叶志峰.现代航空动力装置控制[M].北京:航空工业出版社,2009:6-12.SUN Jianguo,HUANG Jinquan,YE Zhifeng.Modern aviation power plant control[M].Beijing:Aviation Industry Press,2009:6-12.(in Chinese)

[14]姚华.航空发动机全权限数字电子控制系统[M].北京:航空工业出版社,2014:71-92.YAO Hua.Full authority digital electronic control system for aeroengine [M].Beijing:Aviation Industry Press,2014:71-92.(in Chinese)

[15]张绍基.航空发动机控制系统的研发与展望 [J].航空动力学报,2004,19(3):375-382.ZHANG Shaoji.A review of aeroengine control system [J].Journal of Aerospace Power,2004,19(3):375-382.(in Chinese)