集装箱式储能系统的热分析及优化

中煤科工集团常州研究院有限公司 沈 毅

集装箱式储能系统的热分析及优化

中煤科工集团常州研究院有限公司 沈 毅

本文研究了某大型集装箱式储能系统的通风冷却结构,针对采用空调进行通风降温的实际应用情况,提出在空调回风口采用挡板结构进行优化。本文将实测与数值仿真相对比,验证了数值仿真的可靠性,并通过数值仿真模拟了优化结果。研究显示,此结构不仅使Pack处于合理的工作温度,且整个集装箱的Pack温度分布更为均匀,能满足实际工程使用的需要。

回风口;Fluent;Hypermesh;温度;数值仿真

前言

目前,集装箱式的储能系统应用越来越广泛。但其电池Pack对温度环境较为敏感,系统在充放电过程中产生大量的热量,导致温度上升,影响电池性能,在采用大倍率进行放电时,这一问题更为突出[1]。而且集装箱内温度分布不均匀,也会影响Pack的充放电SOC及寿命。本系统采用360个Pack通过串并联进行连接,Pack数量较多,箱体内的Pack温度分布差异是产品开发中必须考虑的一个重要因素。

为了保证系统正常运行,须进行冷却措施,满足Pack的正常工作环境温度。根据工程实际需要,集装箱内电池的温度控制在295K~313K。查阅各种文献[2]-[6]及实际工程中发现,目前较为经济可靠的冷却方式是通风散热,因此国内外在冷却结构的改进方面进行了重点的研究。本文通过实测发现集装箱Pack内温度分布均匀及空调运行状况的相互关联,继而用Fluent进行数值模拟,分析集装箱结构缺陷,并提出优化改进意见。

1.实测数据及分析

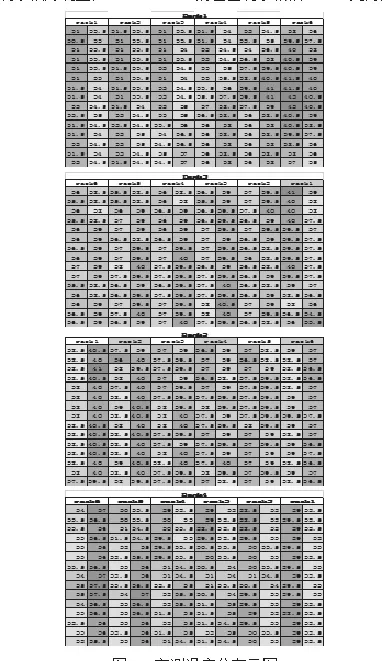

为了接下来更好地进行描述,特对集装箱内Pack进行编号,见图1。

图1 集装箱内集装箱内Pack编号示意图

本实测中,集装箱中有4台空调,空调设置为制冷模式,制冷启动温度22℃;如未开启制冷模式,空调则启动通风模式。

整个集装箱采用1C连续充及连续放电,放电末端,通过软件进行数据采集。为直观的体现温度分布情况,每个Pack用长方体表示,每个module上有两个温度采样点,放电末端整个集装箱的实测温度见图2。

在实测过程中,出现空调2、3只能开启通风模式的状况。根据实测数据显示,每个Pack温度分布不均的现象较为明显,Bank1、2、4的温差现象相较Bank3更为突出,有待改善。

2.集装箱热分析数值模拟

文章分析过程中,主要传热方式为对流换热及固体间的热传导。计算过程中,采用K~e湍流模型,其经验系数值分别分别如下:Cμ=0.09,Cε1=1.44,Cε2=1.92,Cε3=1.44,Cε4=-0.33,Prε=1.219。这里不再写出N-S方程组、离散方法及相对应的计算方法,只列出本研究中采用的边界条件及计算方法。

本研究中只有一种发热体:电芯发热。电池的实际产热情况十分复杂,为了减少电池温度场相关数值的复杂性,在仿真计算时,对电池进行如下简化:①组成电池的各种材料介质均匀,密度一致,同一材料的比热容为同一数值,同一材料在同一方向各处的热导率相等;②组成电池材料的比热容和热导率不受温度和SOC的变化影响;③电池充放电时,电池内核区域各处电流密度均匀,生热速率一致。

2.1 网格划分及边界条件

分析过程中,集装箱内安装了空调进行冷却,并在集装箱内设置了空调风道,空调风量为3000m3/h,空调设置启动温度为295K,故简化模型,入口采用速度入口(2.57m/s),进风温度为295K;每个空调有一个对应的回风口,在本研究中,回风口简化为outflow。集装箱外侧设置为自然对流状态,对流换热系数为10;其余集装箱内所有气固耦合面都设置为非滑移面固壁处理。

图2 实测温度分布云图

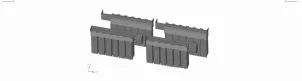

在考虑集装箱内电池Pack真实几何特征的情况下,电池Pack主要做如下简化:真实的电池Pack采用风扇进行气体冷却,风扇安装于Pack的出风口处。风扇的旋转对于Pack箱体内的流场产生的影响很少。因此在进行有限元模拟时,风扇处采用Fan边界条件,风压为280.2Pa。对集装箱、电池Pack、风道以及集装箱内空气即固体域和流体域进行网格划分[7]并设置边界条件,具体如下图所示:

图3 集装箱内固体网格划分情况

2.2 计算结果及分析

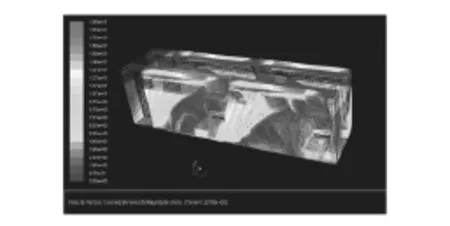

从流场分析图4可以知道,每个Rack的风速出现分布不均匀的现象。Bank1空调的冷风直接流向了2号回风口处,3号空调的回风口近Bank4,Bank4的空调冷风直接流向了3号回风口处。导致空调2、3号检测的是吹出来的冷风,不开启制冷模式。

图4 集装箱气体速度矢量图

图5 电池Pack温度分布云图

通过对比图2与图5,云图与实测数据的温度分布情况较为吻合,验证了数值模拟中各种边界条件设置的可靠性。通过Fluent数值分析与实测分析可以知道,温度相对较高的Rack,风速比较小,空气流通慢,这是导致Bank内Rack温度不均的主要原因。空调2、3检测的是吹出来的冷风,故不开启制冷模式。为使空调同时开启制冷状态,得到更好地利用,在回风口附近加上挡板,改变集装箱内流体流场。

图6 优化后集装箱内固体网格划分

图7 添加挡板后气体速度矢量图

图8 添加挡板后Pack温度分布云图

2.3 优化结构模型及分析

为了更好的利用空调,在回风口处加上挡板,改变风的路径,从而降低集装箱内最高温度及温度差。集装箱内固体网格划分情况如图6所示。

图7为添加挡板以后的集装箱内气体速度矢量图,对比图4可以知道,添加挡板以后,一部分空气从下端进行了回流,每个rack的流场一致性有了更好的改善。图8为添加挡板以后的温度分布云图,整体黄色区域得到了减少,温差减少;从温度云图的温度数值上可以知道,集装箱内电池Pack的最高温度有了一定的减少。

综上所述,本集装箱中,采用风道的情况下,在每个Bank两侧加装挡风板不仅能使空调有效的检测环境温度进行制冷模式,而且可有效的冷却电池,使集装箱内Pack温度分布差异得到缓解。

3.结论

通过实测数据发现由于回风口处流场的原因,集装箱内空调不能同时采用制冷模式,空调不能有效的得到利用。提出了在集装箱内加装挡风板的结构。此结构不仅可使空调能有效的得到利用,同时也能使Pack更为有效的得到冷却,满足实际工况需要。

[1]Arun K Jaura,Antboay Grabowski,Edward Jih. Effieient Cooling and Package of Traction Battery In Hybrid Electric Vehicle[C]. 18th International Battery Hybrid and Fuel Cell Electric Vehicle Symposium and Exhibiton(EVS18) 18th.Berlin,2001:1-5.

[2]张子峰,王林等,集装箱储能系统散热及抗震性研究[J],储能科学与技术,2013,02(6):642-648.

[3]Ahmad A Pesaran.Battery Thermal Management in EVs and HEVs:Issues and Solutions[C].Advanced Automotive Battery Conference,USA,2001.

[4]Ahmad Pesaran,Andreas Vlahinos,Thomas Stuart.Cooling and Preheating of Batteries in Hybrid Electric Vehicles[C].The 6th ASMEJSME Thermal Engineering Joint Conference, USA ,2003.

[5]朱晓彤.RAV-4电动汽车电池组风冷系统的研究[D].南京:南京航空航天大学,2007.

[6]眭艳辉,王文等,混合动力汽车镍氢电池组通风结构优化分析[J],汽车工程,2010,32(3):203-208.

[7]杜平安.结构有限元分析建模方法[M].北京:机械工业出版社,1998.

沈毅(1987-),男,江苏无锡人,工学硕士,助理工程师,2013年毕业于河南理工大学矿业工程专业,主要从事流体分析工作。