一种快速变节距(pitch)机构

程丙坤 李文

摘要:伴随着国产智能手机的崛起及智能化物联网的快速发展,作为消费电子产品的“心脏”或“大脑”,半导体芯片(IC)在国内的需求越来越大。文章针对半导体行业对变节距存在的广泛需求,从工艺制定、运动原理、具體结构、设计注意事项、安装调试五个维度提出了解决方案,希望能够给相关从业者带来一些借鉴或启发。

关键词:半导体芯片;IC;快速变节距机构;pitch;国产智能手机;智能化物联网 文献标识码:A

中图分类号:TN452 文章编号:1009-2374(2017)11-0005-02 DOI:10.13535/j.cnki.11-4406/n.2017.11.003

近年来,伴随着国产智能手机的崛起及智能化物联网的快速发展,作为消费电子产品的“心脏”或“大脑”,半导体芯片(IC)在国内的需求越来越大。据报道,过去几年,中国制造了全球超过70%的智能手机、超过75%的平板电脑、超过80%的STB、约80%的笔记本电脑、50%的DTV、88%的显示器,日渐增长的市场份额产生了庞大的IC需求。伴随着需求的增长及国家对半导体集成电路行业的大力投资和支持,中国半导体产业从无到有,从小到大,开始迎来快速发展,半导体加工工艺及技术也受到越来越多从业者的关注。

在半导体芯片加工过程中,在singulation(切单颗)工艺之后,经常需要变换节距(pitch)。因为刚刚切割后的芯片是一粒一粒挨着的,中间只有一个金刚石砂轮厚度的间隙(半导体的切割砂轮通常都比较窄,有的甚至只有约0.4mm的厚度),如此小的间隙,要转到托盘里进行后续加工例如清洗,就不能让它们一粒一粒挨着,否则难以清洗干净,变节距的需求应运而生。如何实现这个目的呢?笔者凭借着在夹具设计及自动化领域多年的设计经验,给出了一个解决方案。实践证明,这一方案是成功的,它结构简单、成本低廉、效率高、稳定可靠,对工件没有伤害,特别适合芯片行业大规模生产使用。

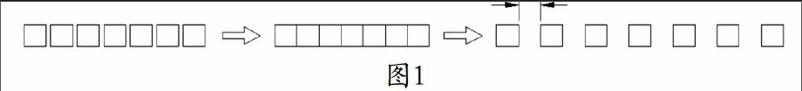

传统的变节距办法是通过工人手持真空吸头脚踩真空开关一粒一粒地吸和放,单调枯燥,劳动强度大,效率低,成本高,精度达不到要求,质量无法保证,难以满足大规模生产的需要,再加上目前在珠三角和长三角一带持续发酵的用工荒,基本决定了自动化是此工艺唯一可行的方案。下图是一种在生产实践中已经证明其可行性的变节距工艺:首先将切割好的芯片(芯片之间有一个金刚石砂轮的间隔约0.4mm)吸放到变节距机构的托板上(参见图3的托板1~7),X方向(水平方向)拍一拍使芯片颗颗靠紧,Y方向(竖直方向)拍一拍使芯片排列整齐,这样就完全消除了来料可能存在的各种误差,然后开启托板上的真空将芯片紧紧吸住(为了保证足够的吸力,真空度要达到-80kPa以上,托板的表面粗糙度要达到1.6以上,气管接头处加螺纹胶),气缸运动将滑板(参见图2滑板1~6,托板固定在滑板上跟随滑板一起运动)拉开,芯片跟着滑板运动变成右边带有指定间隙a的一列,然后就可以用一排带有同样间隔a的真空吸头(注意:为了不伤害工件,固定真空吸头的机构必须设计成带一定的弹性,防止吸头和工件硬碰硬的接触)将它们吸放到下一个工位进行后续加工。

那具体用什么机构去实现呢?如下剖面图所示,用一个气缸加一套简单常用的机构,在气缸伸出的一刹那(约1秒左右)就能实现所有芯片的变节距,方便快捷。

如图2所示,滑板从左到右依次编号为滑板1~滑板6。气缸通过气缸作用板带动变节距板运动,6个滑板通过内置的无油衬套(注:无油衬套是钢金属底层、青铜烧结层与含填充剂的聚四氟乙烯树脂层的复合产品,作用是能够防止滑板和导向杆直接接触,能够在它们之间形成持续的润滑膜,减小摩擦力,延长机构的使用寿命,磨损后又比较容易更换。但安装时应注意:压入无油衬套时,需利用台钳或冲压机静静压入。为方便压入,建议在滑块端部进行倒角处理,对滑块内径、衬套外径涂抹少量润滑油),套在2根导向杆上(导向杆要表面淬火使HRC>58,外圆面要磨削使表面粗糙度达到0.4,两端面磨削使表面粗糙度达到0.8),2根导向杆一端固定在左立板的精孔里限定杆的位置,另一端端面固定在右立板上,先将两端面的螺丝带上,待滑动6个滑块顺畅后,慢慢锁紧一点,把这两个动作反复几次,这样让滑块自动调节2杆的相互平行度,待滑块都运动顺畅后就可以彻底锁紧了。工件放在托板上,左起第一个托板固定在左立板上,其余6个托板依次固定在滑板1~6上(托板和滑板等宽,尺寸等于工件的宽度,但公差为正公差,这样当气缸收缩时,气缸的挤压力就作用在滑块/托板上,工件只是轻轻地碰在一起,避免了对工件的伤害),托板上有孔和真空接头连通,以便在真空接通时吸住工件,使之始终和滑板一起运动,保证工件位置的精确。运动原理:气缸带动变节距板,变节距板首先带动最右端的滑板6往右运动一段距离a,此时变节距板右起第一台阶碰到滑板5,从而带动滑板5一起往右运动一段距离a,然后变节距板右起第二台阶碰到滑板4,带动滑板4一起往右运动一段距离a……,最后变节距板右起第五台阶碰到滑板1,带动滑板1往右运动一段距离a后碰到上/下挡板的台阶停止运动,其他各编号滑板也依次碰到上/下挡板的台阶而停止运动,这样就达到了带动芯片运动并将它们分开的目的。

设计时的注意事项:(1)变节距板的各台阶间隔要和上/下挡板的各台阶间隔相同且标注合适的公差,既要避免运动时产生干涉现象,又要避免让滑板和上/下挡板之间有间隙导致工件位置不精确,同时由于各个滑板都同时碰到上下立板,分散了气缸对单个滑板的作用力,保持了滑板的精度;(2)为保证各运动部件相对位置的精确性,最好在安装底板上打上定位孔,通过定位销将左/右立板及上/下挡板固定在安装底板上,这样通过加工精度来保证了安装的精度,大大减少了对安装的精度要求及调机的劳动强度,又方便以后的维修及快速更换;(3)调节气缸的节流阀,使气缸运动速度保持在合理水平,既要保证cycle time,又要防止产生大的冲击及噪声。

为便于读者对其结构有个直观认识,给出了其立体图3供参考。注:气缸、左/右立板、上/下挡板都固定在安装底板上,气缸为两端带油压缓冲器的导轨气缸[这里油压缓冲器有两个作用:减轻气缸行程末端的冲击力;调节行程。因为大多数情况下(n-1)*a都不会刚好和气缸行程相等,所以调行程必不可少。例如假设本文的a=0.5mm,那行程=(7-1)*0.5=3mm,很显然没有这样行程的气缸,导轨气缸的最小行程为10mm,像这样的情况,就只有让气缸在伸出3.5mm时为状态1,伸出6.5mm时为状态2,两端油压缓冲器的调节行程都为3.5mm]。

如果各个芯片之间的间隔不是a,而是b,那么将图2所示机构的上/下挡板及变节距板的各台阶间隔距离由a的1/2/3/4/5/6倍改為b的1/2/3/4/5/6倍即可。如果要求各个芯片之间的间隔各不相等,那同样将图2所示机构的上/下挡板及变节距板的各台阶间隔距离修改成各不相同即可。如果要求变节距的工件数n发生变化,则因为第一个工件安装在左立板上做基准,后面的工件才安装在滑块上,所以滑块数应改为n-1,从图2可知,上/下挡板上的台阶数应变为n个,变节距板上的台阶数应变为n-1个。例如要求变节距的工件数由目前的7件变为10件,则滑板数由目前的6个增加到9个,上/下挡板上的台阶数由7个增加到10个,变节距板上的台阶数由6个增加到9个。精度方面,可以根据工艺要求、加工能力及成本来综合设定,一般加工精度要比最终的工艺要求高1~2个等级或加工误差为最后总误差的20%~30%。

此机构(指带此机构的机器)使用前后的收益对比:

可见此机构虽小,却质量可靠、效率高且适应范围广,在工业生产上有广阔的应用前景。

参考文献

[1] 中国机械工程学会.机械设计手册[M].北京:电子工业出版社,2007.

[2] 刘守勇.机械制造工艺与机床夹具[M].北京:机械工业出版社,2010.

[3] 陈忠华.可编程序控制器与工业自动化系统[M].北京:机械工业出版社,2006.

[4] 方昆凡.实用公差与配合技术手册[M].北京:机械工业出版社,2012.

作者简介:程丙坤(1969-),男,湖北天门人,东莞新科技术研究开发有限公司高级工程师,研究方向:机器换人或自动化设备开发设计与研究;李文(1979-),男,湖北荆门人,东莞市卓安精机自动化设备有限公司高级工程师,研究方向:新能源锂电池设备开发设计。

(责任编辑:黄银芳)