浅析产品设计中公差与配合及尺寸链分析的应用

刘学成

摘要:产品品质是企业最为关注的核心版块,稳定和可靠的产品品质是需要合理科学的产品设计来确保,产品设计核心之一是如何正确分析产品主要组件的尺寸链关系从而设定合理的公差与配合,最终实现稳定的产品品质。笔者使用尺寸链分析验证学说、演算了最初公差设计预案,并给出了通过演算后的可操作性调节意见,确保具体生产中对产品品质的控制。

关键词:产品设计;公差;配合;尺寸链;探讨

产品通常由一部分部件、组件与零件按照一定机械原理装配而成的。零件是产品的最小单元,零件之间结构连接和运动实现产品功能,通过对产品功能的分析设计机构简图并找出相关的尺寸链关系,进一步设定零件影响产品功能的尺寸公差与配合的方案。在此过程中不仅要权衡零件的制造技术,还要权衡到该部件是不是可以满足产品设计功能的技术需求。就是说其是不是与尺寸精度、位置精度、制造精度、接触精度等层面的技术。在大规模生产中,保证这部分精度的最基本的办法是运用功能尺寸链学说实施整体解析、换算、验证,科学设计零件公差。[1]

一、 公差尺寸链原理

产品设计中的尺寸链往往比较复杂,需要将其中大多数转化为平面尺寸链,平面尺寸链换算条件是:

(一)找到封闭环,就是说找出产品非动态的合理节点。

(二)各尺寸公差相对独立。

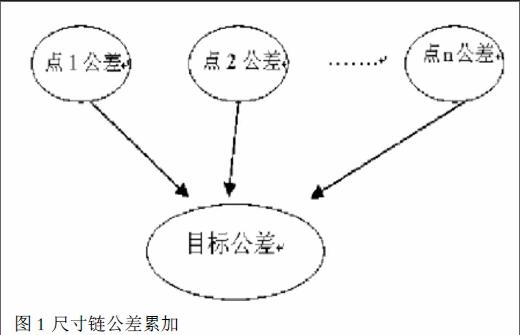

公差尺寸链解析的目标是通过公差可控点推导不可控点的公差范畴。见下图。

目标尺寸方位NM与其他尺寸NiM关联能够表示成:NM=f(N1M、N2M…Nn-1M)。目标公差δ与剩余公差δ1关联能够表述为:

δM=

各公差透过几何关系的运算,确定目标方位的极值总和,从而定义目标方位的公差范畴。

二、 产品设计中公差与尺寸链解析

(一) 疑问的出现

例如,某厂商的机器商品A型机械手。取物阶段的构造图见图2。

从上图中能够看到,机械手依着A 方位活动,透过B向加力,将03-5(拨动手柄)运作,夹持方位通过对面距Xd尺寸约束。夹持强度通常透过直面距Xj来调节。这两类尺寸是既定的。假如设计不科学,会致使装配后运动产生相互干涉及超差难题,废弃率达到25%。笔者透过尺寸链的解读、换算、验证A型机械手/03-01装配03-3底座、03-05(拨柄)后,可以确保装配尺寸xd=24.35-24.75、Xj取值为2.9-3.2。

(二) 验证换算

通常所说的大规模工业化学说,同样产品的产能极高,大部分作业区域通常依照特定的步骤来重复完成某个零件的某个工序的加工。大规模生产类型所使用的装配模式是完全互换法,装配阶段各配合零件无需选择、修正与互换,就能够让装配进度达标的装配模式。为了保证机器装配后的精度,其装配尺寸链使用极值法来换算。

(三)车身尺寸链的运用

1. 车身尺寸链运用的目标

尺寸链解析通常是通过构建尺寸链环,细分机构运动轨迹估计来设定尺寸之间配合和极值范围。透过尺寸链的构建,体系化地完成整个车身元件的定位系统与公差创设、测试点创设,并优化产品品构造与工艺。

2.车身尺寸链的运用阶段

尺寸链分析牵涉到产品设计、工艺制造、模具与焊装设计、元件的制作与组装全流程的解析科技。另外,在方案时段,应明确尺寸配合公差,并依照工艺、制作效能来明确目标公差;创设时段,构建整车、元部件定位系统、形位公差概念与公差三维虚拟化解析,建设科学的定位系统,完善有合理尺寸公差设计图纸,并依照图完成模具创设、夹具创设、检具创设与项目方案等。投入生产后,应考评元件尺寸、工装、过程管控,并根据试生产与量产结果最终优化车辆综合尺寸的公差与配合。

2.1产品创设时段的运用

在产品创设时段,特别是在解读产品整体尺寸公差以前,通常要完成的工作是產品模型建立、0#-3#商品创造时段,使用尺寸链来解析产品的整体构造,透过对制造系统功能的考评与公差换算,对车身间隙、面差与内部装饰进行解析,并设定公差目标,确立车身外表尺寸公差准则,最后明确车身质量目标与技术要求。该时段,全部尺寸链的解析流程与成果需要严格依照标准进行。专业功能模块工艺创设需要形成一定的准则,这也是为后期生产制作做铺垫。[2]

2.2工艺创设时段的运用

在工艺创设阶段,使用同步项目解析、冲压CAE解读与车身公差解析来进行操作,这部分作业的中心目标是在产创设阶段技术要求下,确定工艺制作的可靠性。设计模具工艺制作方案,撰写焊装工装定位加紧式样书,内部装饰预案等,让车身定位体系能够常规运转,并且明确模具、夹具、检具的定位准则,使模具、夹具、检具能够达到创设要求。尺寸公差解析的另一的模式是包含全部元件与车身总成详细的测试规划书,测试并规划出各元件与总成的测试方位,测试准则方面没有强制性要求。透过尺寸公差解析、提升产品品构造合理性、工艺创设的品质,并透过仿真解析、使用对应的举措,规避后续生产尺寸偏差过大问题。

(四)车型试操作时段的运用

在新车型试操作时段,使用车型S-LOT、PT1、PT2,应对产品创设的流程与工艺创设阶段的尺寸公差来完成证实,必须运用各类工具测试、解析并排查出各元件、车身总成的尺寸公差问题,让实物元件的尺寸公差满足设计需求。其中借用的用具包含单件检具、分总成检具、总成检具、检具、功能模型、匹配夹具等。并且透过先进的统筹模式,换算CAM、CPK等统筹参数,排查出实物元件的缺陷,改善元件与车身尺寸链关系,满足规模生产需求。

通过以上内容的阐述,笔者认为应着重预判并解析冲压工艺是不是与冲压尺寸公差要求相符;预判焊装夹具的定位基准、确保符合设计要求;预判装饰元件的配合公差是否科学;预判在产品创设阶段,尺寸公差创设的科学性等。

结束语:

在尺寸公差与尺寸链分析验证阶段,其测试值应该符合正态分布原理,如此可确保公差设定更科学。样本数量应尽量的多,否则,换算出的CAP数据、CPK数据等参数会有误差。

参考文献:

[1]刘飞.唐钢利用信息化手段通过SAP系统改造实现冷轧产品公差控制[J].数字技术与应用,2014,(12):16-17.

[2]龚鑫,黄美发,孙永厚等.基于极值法与统计公差法的不同尺寸公差分配方法的研究[J].组合机床与自动化加工技术,2015,(3):5-8,12.