一种用于光纤热缩套管保护的加热体

叶旭

摘 要: 目前,加热时间已成为光纤熔接的重要指标之一,提高热缩速度,缩短加热时间的技术问题亟需解决。加热体采用在陶瓷厚膜基片上表面烧结加热电阻的方式,提高热缩套管的热缩速度,实现了加热器完成热缩的时间由原来的60s减少到50s。

关键词: 加热体;加热时间;陶瓷厚膜;热缩

在光纤工程应用中,两根光纤端部的熔接点附近需使用热缩套管保护,光纤熔接中的加热器就是对热缩套管加热的一种装置,在接通电源后,加热器中的加热体会产生热量使热缩套管径向收缩,同时输出与自身温度变化相关的信号。

为提高施工效率,需同步提高热缩速度以适应光纤熔接时间的减少[1]。对此,目前普遍的解决方法是使用金属或合金做出U型、V型或其他可增大热缩套管与加热体面积的加热体方式,加热电阻被固定或者印刷在加热槽的上、下表面,会导致更多热量的损失,且下表面的加热电阻产生的热量需经过基片传递到热缩套管,也会导致一部分的热量损失。

光纤接续部分的保护是通过热缩套管的内、外层套管径向收缩完成的,为保证光纤续接部分的可靠保护,套管中间的部分需先于端部受热收缩,这样才能确保热缩套管内的空气从中间向两端排挤出去,实现可靠保护。针对提高热缩套管保护可靠性的问题,一般采用分段加热的方式,即在加热体中使用两段或者两段以上的加热电阻,在加热器正常工作时,各段加热电阻分段或分时加热,这种方式中,加热体的制作工艺和控制方式较复杂。

本文针对上述两个问题,分别采用陶瓷厚膜基片烧结加热电阻作为加热体来提高热缩速度和通过调整加热体中加热电阻的阻值分布,使热缩套管中间段部分升温速度比两端快的方式,实现可靠热缩。

1.热缩套管保护的实现方法

1.1提高热缩速度

本文作为核心部件的加热体呈长方形结构,如图1所示,加热体采用陶瓷厚膜基片作为电热元件,加热电阻只被烧结在陶瓷基片的上表面[2],加热产生的热量直接传递给热缩套管,大幅减少热传导过程中的热量损失,同等大小的加热功率,提高了加热速度,且结构工艺简单,可一次性成型。

1.2热缩保护的可靠性

本文根据热缩套管在加热体上完成较佳热缩效果的加热规律,调节烧结在加热体中的加热电阻阻值以及电阻值在加热体上的分布,使阻值沿加热体纵向近似于“π”型分布,如图2所示,这样使得热缩套管中间段部分升温速度比两端快,热缩的过程是由中间逐步向两端收缩。

加热体中加热电阻采用电阻浆料的温度系数约为1300ppm/℃,在室温条件下阻值约为14Ω。当加热体中心温度为160℃左右时,加热电阻阻值上升至约14.8Ω[2]。随着加热体中的加热电阻阻值发生变化,控制电路得到该变化信息,从而实现加热体中心温度的控制。

2.加热实验

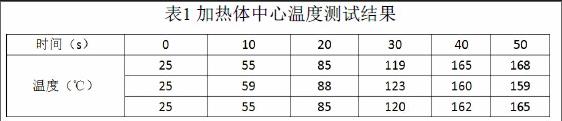

将加热体接入测试,使用19v的直流稳压电源供电,初始加热功率为25.8w。加热体通电后,记录加热体中心温度如表1所示:

根据数据表1可以看出,在30s时,加热器内温度可以达到110℃以上,40s可以达到160℃。在实际应用中,为了避免能量损失,40s之后控制加热温度,使其保持在160℃附近。

制作光纤热缩套管所使用的材料一般为聚烯烃类(Polyolefin),这种材料的起始收缩温度(Shrinking Temperature)为100~110℃。

在常温条件下,设置加热器的加热时间为50s,放入一根60mm 0.25的光纤热缩套管,到达加热时间后,取出加热器中的热缩套管,管体呈现透明状态,两侧端口完全收缩,中间部分无气泡,完全满足工程需要。

3.小结

本文提出一种用于光纤热缩套管保护的加热体,采用在陶瓷厚膜基片上表面烧结加热电阻的方式,提高了热缩套管的热缩速度,实现了完成热缩的时间由原来的60s左右减少到50s。加热体的长方形结构设计使制作、安装工艺相对简单,陶瓷基片烧结成型后,无需任何变形加工工序。可通过较简易方式实现热缩套管的可靠保护,在加热体中只使用一段加熱电阻,通过调整使热缩套管中间段部分升温速度比两端快,实现在设定时间内完成热缩后热缩套管中无气泡残留。

参考文献

[1] 冀永庆,李杰华,谢创家,吴建刚. 单芯光纤接续加固工艺 [J].电子工艺技术, 2010:56-57.

[2] 孟庆锋.不锈钢基片厚膜电热元件及其应用 [J].安徽电子信息职业技术学院学报, 2008:82-84.