地铁高架钢—混结合简支双线梁施工关键技术

钟彬

摘要:北京地铁8号线三期南延工程高架双线钢混结合梁跨越城市交通干道及南水北调渠道,不能采取封闭道路、绕行等施工方法,另外该工程钢箱梁制作段的跨度大,重量重,现场吊装难度大。本工程钢混结合梁施工中,采取了工厂分段加工钢箱梁、现场吊装拼装钢箱梁、利用钢箱梁设置三角模板托架、桥面板混凝土一次现浇完成的方案,既保证了结合梁质量,又缩短了工期,而且在混凝土桥面板施工中不影响桥下交通,取得了良好的经济效益和社会效益,为类似工程施工提供参考。

Abstract: In Beijing metro line 8 third phase south extension project, the double steel-concrete girder of elevated bridge goes across the urban arterial road and channels of South-to-North Water Transfer Project, and it can not take construction methods such as the road closure, bypass. In addition, the section of the steel box girder construction has a large span, a heavy weight and lifting is very difficult in the scene. In the construction steel-concrete beam, the scheme that steel box girder is taken by sectional processing in factory, is lifted and assembled in the scene, is used to set the triangular form bracket, the concrete of bridge deck is completed once in place, can both ensure the beam quality, and shorten the construction period, and does not affect the traffic under the bridge in the construction, which has achieved good economic and social benefits, provided a reference for similar construction.

關键词:钢混结合梁;地铁高架双线梁;施工;钢箱梁制作;吊装

Key words: steel-concrete beam;double line beam of elevated bridge in subway;construction;steel box girder production;lifting

中图分类号:U455 文献标识码:A 文章编号:1006-4311(2017)22-0110-04

1 工程概况

北京地铁8号线三期工期起由三期工程终点五福站,之后线路南大红门路、104国道向南铺设至瀛海站,线路全长3.5km,其中地下段长约988.6m,过渡段长约347.3m,高架段长约2194.8m。本工程高架区间多次跨越城市交通干道和灌渠,周边交通和施工环境复杂,为了较少施工期间对既有道路交通的影响和安全,缩短施工周期,本工程高架区间共设有7孔钢混结合简支梁,其中五福堂站~德茂站高架区间(WD)设置1孔,德茂站~瀛海站高架区间(DY)设置6孔,合计7孔钢混结合梁,并根据场地周围情况,采用分段吊装或整体吊装施工,具体分布如表1所示。

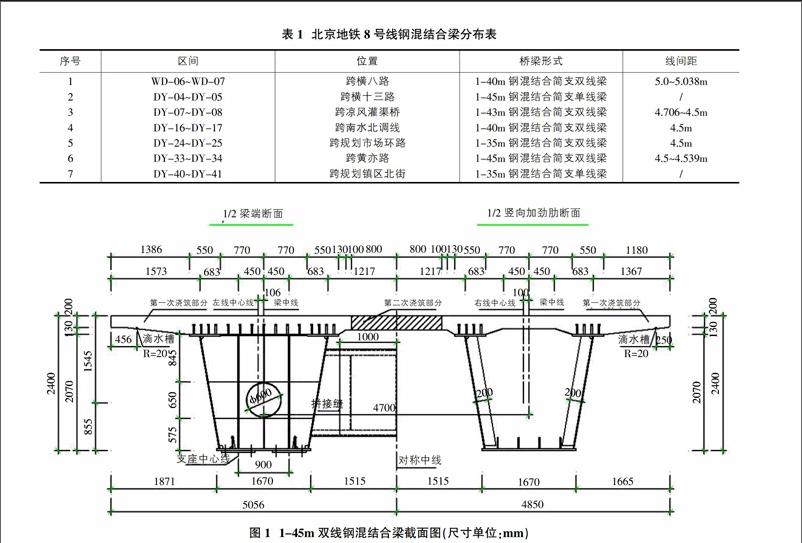

桥面结构由钢箱梁和钢筋混凝土桥面板组成,如图1所示。混凝土桥面板厚25cm,与钢梁翼缘板结合的部位加厚至33cm,悬臂部分后20cm,现浇桥面板采用C50补偿收缩纤维混凝土,湿接缝采用C50补偿混凝土。钢梁主体结构采用Q345qD钢,钢模板等附属设施和临时构件等次要结构选用Q235C钢材。钢箱梁和混凝土桥面板通过翼缘板上的剪力钉结合在一起整体受力,剪力钉尺寸为Φ20*180,材料为ML15。钢箱梁按直线制造,双线右线钢箱梁及单线钢箱梁均按玄线法布置,双线左线钢箱梁为右线钢箱梁左偏4.7m或5.2m布置,桥面线形由现浇混凝土桥面板调整。双线钢箱梁由2片主梁通过横梁连接而成,双线主梁截面为倒π型截面,1双线梁高2070mm,底板宽1670mm,主梁内部设置横隔板以及纵、竖向、环形加劲肋,钢箱梁翼缘板、底板与腹板间纵缝焊接均采用全熔透角焊缝,组合梁上部结构标准断面如图1所示。

2 施工特点和难点

①钢梁制造在厂内完成,本工程钢箱梁制作段的跨度大,重量大,受施工场地环境限制,钢梁运输和吊装有较大难度。需提前规划场地,选择大吨位吊装设备,合理设置吊点,使用专用吊具;使用专业吊装人员,配置专业信号工统一指挥;吊装就位时,梁体同步、轻吊轻放、支垫平稳,边测量校正,边就位固定。

②梁安装位置要跨黄亦路,吊装过程中需临时占用道路,影响道路交通;黄亦路为既有交通道路,车流量大,该跨钢混结合梁采用整体吊装。与交通部门提前沟通,做好交通组织;设置足够的警示标牌,安排专人进行交通疏导;采取晚上时间吊装,避开交通高峰期;采取必要的安全防护措施,确保交通符合安全要求。

③临时支墩为承重墩,其搭设质量要求高。严格按计算书要求控制钢管柱支架的立杆纵横间距及横撑布置,确保钢管立柱的垂直度;对地基进行夯实、预压,支墩上部设置支撑架和操作台,支撑架通过测量来控制标高和轴线。同时施工过程中对临时墩进行保护,确保施工安全。

3 施工工序

施工分两个阶段进行,首先是厂内钢箱梁加工阶段,二是现场钢箱梁安装、桥面板浇筑阶段。

3.1 钢箱梁工厂内制造与焊接

3.1.1 胎具制作及搭设要求

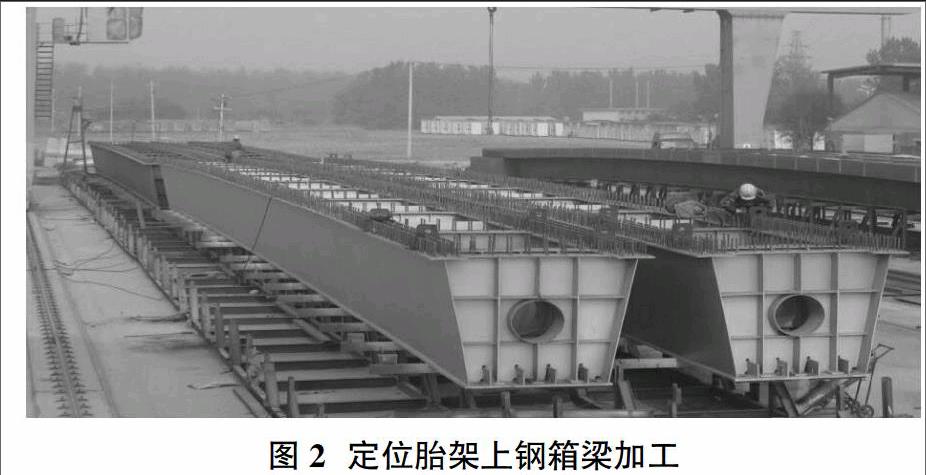

根据钢箱梁的结构特点,采用胎上正向整体制作,分段运输吊装,因此胎架为正向胎架。针对钢箱梁预拱度进行分析,预拱度值的设置由恒载、1/2运营阶段活载及施工阶段引起的变形因素决定。施工阶段从焊接、运输变形两个方面考虑,钢箱梁加工制作时在设计预拱度基础上增加施工预拱度,进而保证钢箱梁安装完成后的设计预拱度值。其中,45m钢箱梁加工最大拱度为180mm,支点处为零,起拱值按二次抛物线设置,图2所示。

■

3.1.2 鋼箱梁焊接变形控制措施

钢箱梁在焊接时,在焊接变形应力的作用下,主要会出现纵向收缩变形、横向收缩变形、挠曲变形等。本工程根据实际情况做出相应的工艺措施来减少和克服焊接变形:①根据理论计算及经验在原拱度的基础上,加大10~30mm的拱度值,以便产生了挠曲变形后用拱度增大值与上挠曲值相抵消;②为减少箱体在施焊过程中出现挠曲变形和扭曲变形,箱梁要等全部组装点焊牢固后方可施焊,上翼板与腹板点焊牢固再施焊竖向肋板的焊缝,等效于给腹板在上面加了一个刚性固定,这样可大大减少腹板上的波浪变形;③在焊接纵向角焊缝底层和竖向肋板立焊缝采用CO2保护焊,可以减少腹板的波浪变形,同时提高生产效率和焊缝质量。通过采用上述焊接变形控制措施,钢箱梁焊接变形控制效果明显。最终经过验收,钢箱梁在结构长度、预拱度及其他结构尺寸方面均满足设计图纸及相关规范要求。

3.1.3 钢箱梁底板拼板焊接技术

传统钢箱梁底板拼板做法一般为在平地上拼板焊接,完成一面后进行翻转,另一面焊缝处用碳弧气刨清根打磨后再焊接,这样焊接质量更容易保证。由于本工程工期紧、工程量大、占用场地大,原有的习惯的加工方法不能满足本工程需要。因此底板拼板采用胎上直接拼板,开好坡口后一侧粘贴陶瓷衬垫,采用单面焊双面成型的焊接工艺。此方法解决场地不足,减少了碳弧气刨工序,能够加快生产进度,拼板工程量越大反映更明显。由于陶瓷衬垫吸附潮气,焊缝表面容易产生气孔缺陷,经超声波探伤合格,X射线探伤易发现缺陷,但用砂轮机将焊缝表面进行打磨处理后超声波探伤与X射线探伤均未发现缺陷,焊缝合格。

3.2 钢箱梁运输

钢箱梁在加工厂家根据梁长分段加工,35m梁长分2段,40m、43m、45m梁长分3段,在加工厂进行试拼,合格后选择运梁车运输。减少了社会车辆对运梁干扰,在夜间钢箱梁分段后长度17m以上的钢箱梁用炮车运输,长度17m以下的钢箱梁采用平板车运输;现场组装完成浇筑混凝土后整体吊装的钢箱梁二次倒运采用板爬盘加炮车的方式进行转运。运输全过程安排了专职人员跟随观测加固情况,发现问题立即通知停车检查。相关人员采用对讲机联络、指挥。

3.3 钢箱梁现场吊装

WD-06~WD-07轴40m双线、DY-24~DY-25轴35m双线在所在桥跨位置吊装前根据钢箱梁梁中线、边线、桥跨高程及起拱曲线搭设临时称重钢管柱支架,如图3所示,支架验收合格后使用1台130t吊车分段吊装就位钢箱梁,焊接分段位置之后利用三角模架支撑体系浇筑桥面板,最后采用吊模工艺浇筑中间湿接缝混凝土。

■

DY07~DY08轴43m双线钢混结合梁桥下为凉风灌渠,分段吊装时的没有吊车站位;DY16~DY17轴40m双线钢混结合梁桥下为南水北调南干渠,施工前需要南水北调办公室报审施工手续,分段吊装时临时称重钢管支架对南干渠影响较大,为减小对南干渠的影响,经论证不采用分段吊装工艺;DY-33~DY-34轴45m双线钢混结合梁桥下为黄亦路,为交通量较大市政主干路,大中型重型车辆较多,分段吊装时临时钢管支架受社会车辆干扰较大,安全风险高,交通疏导难度大。上述3跨钢混结合梁桥跨外两侧具有宽敞的履带吊走形空间,在施工场地范围了腾出一块空地,根据钢箱梁梁中线、边线及起拱曲线搭设临时称重钢管柱支架,使用1台130t吊车分段拼装就位后浇筑桥面板,再采用2台250t履带式起重机整体吊装就位,之后焊接连接横梁,最后采用吊模工艺浇筑中间湿接缝混凝土钢箱梁。

3.4 钢箱梁焊接

钢箱梁拼装完成后,采用整体落架法完成梁段的落梁,即梁段接口位置砂箱同时卸载,使钢梁均匀下落,边落梁边测量桥面高程,直至达到设计高程为止。在钢箱梁现场预留剖口焊接缝位置底、腹板内侧焊接工装板,每隔500mm焊接一个工装板,同时在焊缝底、腹板外侧位置粘贴陶瓷衬垫,然后采用二氧化碳保护焊接方式,即采用单侧开坡口、另一侧粘贴陶瓷衬垫单面焊双面成型的焊接工艺,如图4(a)所示。钢箱梁主梁焊接完成,根据设计图纸在主梁上放出中间连接横梁在主梁上的位置,焊接连接横梁底座板,如图4(b)所示。焊接时由一端向另一端、低处向高处推进,每次焊机完成后仔细清理焊渣,焊接完成后切割工装板,焊缝成型48小时后进行超声波焊缝无损检验,如图4(c)所示。

■

3.5 支座安装、灌浆

钢箱梁焊接完成后,复测垫石标高、平整度、预留锚栓孔深度、垂直度、平面位置,无误后对支座进行灌浆,如图4(d)所示。支座灌浆浆液采用无收缩高强度灌注材料,使用重力灌浆的方式灌浆,浆液强度达到20MPa后拆除上下座板连接装置,安装防尘罩,期间养护14天。

3.6 桥面板施工

钢-混结合梁桥面板模板分为两部分,一部分为外模板,用于翼缘板,翼缘板模板采用三角托架上铺5cm模板,模板上铺18mm竹胶板;一部分为内模板,钢箱梁内侧的混凝土模板全部采用4mm钢板焊接而成,4mm钢板制梁完成后不予拆除。钢箱梁就位栓接及焊接完成后,安装翼板外挑模板三角架,三角架采用Ф48的钢管焊制,如图5所示。中间部位采用双排钢管加对拉螺栓连接。外挂三角架间距为1m,用Ф22的普通螺栓与钢箱梁连接,三角架下端采用可调顶托,顶紧在钢箱梁的侧壁上,保证三角架的稳定性,顶托上包无纺布,防止损坏钢箱梁外观。钢梁吊装连接成整体后进行桥面板现浇施工,桥面板施工略,混凝土达到90%设计强度后拆除支架体系。

4 结语

北京地铁8号线三期南延工程高架区间双线钢混结合梁采用上述施工工艺,克服工期短、在尽可能减少对既有交通影响的情况下,安全顺利地完成梁体架设任务,保证了钢箱梁的施工安全、质量、线型和起拱曲线,施工具有可借鉴性,为其他类似工程的施工提供了经验参考。

参考文献:

[1]聂建国,刘明,叶列平.钢-混组合结构[M].北京:中国建筑工业出版社,2005.

[2]王勋文,史志强,李之榕.八通线钢-混结合梁中钢梁制造和安装的监理[J].铁道建筑,2003(11):32-33.

[3]周东良.津滨轻轨-跨京山铁路结合梁桥施工要点分析[J]. 铁道建筑,2006(2):17-19.

[4]杜玉良.跨越既有铁路钢混结合梁吊装技术[J].铁路标准设计,2015(12):62-63.

[5]詹辉.48m钢-混结合梁吊装施工技术[J].山西建筑,2015, 35(12):150-151.