内倾大吨位钢拱脚精确安装技术

王瑞龙

摘要: 随着科学技术的进步,钢结构的造型和结构形式越来越新颖,越来越复杂,给钢结构的制作带来了新挑战,同时对钢结构安装技术也提出了新问题,钢结构安装是一项复杂的综合性技术,涵盖范围广。本文根据大同市北环桥主桥拱脚节点的精确定位安装,分享该桥内倾大吨位钢拱脚的技术安装过程,来与大家共勉。

Abstract: With the progress of science and technology, the modeling and structural forms of steel structures are increasingly novel, and more and more complex, which has brought new challenges to the steel structure, and also put forward new problems to the installation technology of steel structure. Installation of steel structure is a complex technology, covering a wide range. According to the precise positioning installation of the main bridge arch foot joint of Datong north bridge, this paper shared the technological installation process of large tonnage steel arch foot with an inclination.

关键词: 内倾;大吨位;精确;安装

Key words: inclination;large tonnage;precision;installation

中图分类号:TU391 文献标识码:A 文章编号:1006-4311(2017)22-0138-05

0 引言

随着科学技术的进步,钢结构的造型和结构形式越来越新颖,越来越复杂,给钢结构的制作带来了新挑战,同时对钢结构安装技术也提出了新问题,许多先进的工艺方法成为工法,促进了钢结构行业的发展。但是由于种种原因,在钢结构安装过程中,事故和违规现象也时有发生,给国家和企业带来不必要的经济损失和社会影响。钢结构安装是一项复杂的综合性技术,涵盖范围广。笔者有幸参加山西省大同市北环桥工程建设,大同市北环桥主桥钢结构设计独特新颖,造型国内首创,但是经过相关技术人员对设计图纸的充分研究和充分理解,结合现场实际情况,制定出可靠、经济的施工方案。本文根据大同市北环桥主桥拱脚节点的精确定位安装,分享该桥内倾大吨位钢拱脚的技术安装过程,来与大家共勉。

1 工程简介

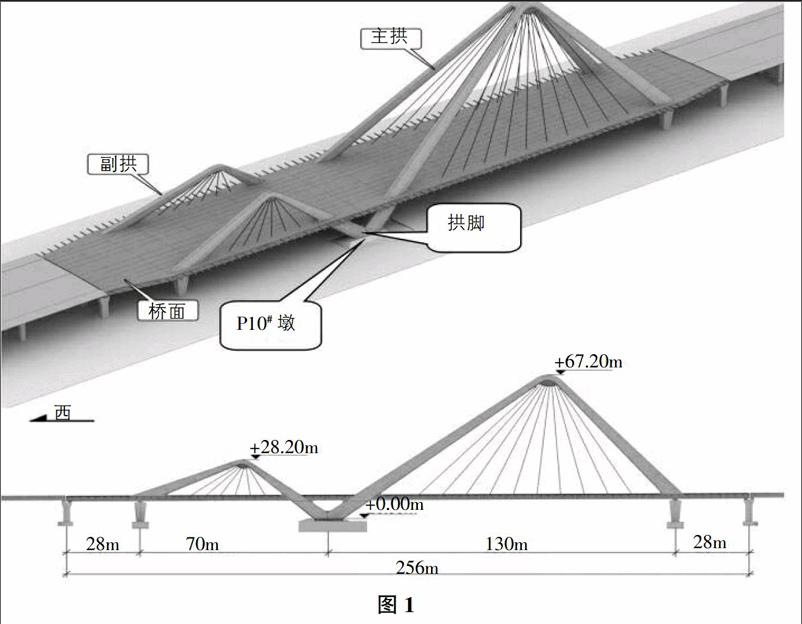

山西省大同市北环桥为城市景观桥,主桥采用四跨连续拱梁协作体系,其中主跨采用两跨连续不对称空间三角形拱桥。主桥跨径布置为:28m+70m+130m+28m=256m,采用拱梁固结体系;拱为六边形钢箱梁截面,内倾角度73.84°,桥面以上副拱高度15.8m,主拱高度54.8m,主副拱交叉处拱脚至桥面高度为12.2m。副主跨单侧钢箱梁采用6根吊杆,吊杆间距为6m,集中锚固于副拱拱顶,使用状态最大吊杆力为200t。主跨单侧采用10根吊杆,吊杆间距为9m,集中锚固于主拱拱頂,使用状态最大吊杆力为280t。

主、副拱相互交叉形成拱脚节点,在拱脚节点中,设置竖向及水平大承台板,主副拱分别截断焊接于两块大承压板上,最终通过水平承压板将压力传至下部承台,拱脚节点是重要的传力节点。拱脚节点通过拱脚支架与承台混凝土结构相连,拱脚支架起传力及抗震作用。

主桥P10墩为拱脚固结墩,主、副拱肋拱脚通过埋置在承台内部的锚固架进行固定及传力。承台采用“回”字形,基础采用摩擦桩设计,共设置42根直径1.8m钻孔桩,桩长为60m。

主桥整体示意图及纵断面图如图1。

2 难点分析

2.1 定位安装精度高

本工程单个拱脚段重量约164t,安装角度内倾73.84°,安装时需将拱脚段底座平面倾斜角度调整到73.84 °才能安装到位,且安装时要将拱脚段同时穿过42根锚栓。因此拱脚段安装是本工程施工的一大难点。

2.2 施工安装监测监控难度大

由于环境温度变化和日照、现场风力的影响,增加了监测监控难度。

2.3 安全风险大

在安装过程中,处于空间内倾工况,自由度高,存在失稳风险。

3 施工技术方案

本桥为两跨连续拱桥形式,构件受力耦合复杂程度比单拱肋严重,传力机理更为复杂。主副拱的共用拱脚节点处,设置竖向及水平大承压板,主副拱分别截断焊接于两块大承压板上,最终通过水平承压板将压力传至下部承台,结构形式复杂,杆系计算理论分析如表1。

针对拱脚段受力复杂的特点,并进行难点分析后,合理制定其安装技术方案:

①建立高精度的测量控制网,根据业主提供的首级控制点建立首级控制网,结合现场实际情况及安装需要,对首及控制网进行加密建立二级测量控制点网用于构件安装测量定位,加密点选在桥体两侧及两端混凝土引桥面,由于环境温度变化和日照的影响,使测量定位十分复杂而困难。在精确定位时,必须监测结构温度的分布规律,规避日照效应,削弱温度对安装进度引起的误差。

②拱脚支架和拱脚安装采取厂内散件发货,现场胎架拼装,最后整体吊装。安装顺序为:1)进行拱脚支架的定位,为了控制拱脚安装精度,定位时设置辅助安装支架(该支架浇筑于混凝土内,不再取出),通过测量利用手拉葫芦进行调整定位,当拼装分块吊装就位后,采用千斤顶进行微调,复测定位精度满足设计要求后将分块与下部的辅助安装支架焊接固定;2)进行拱脚混凝土第一次浇筑,混凝土强度达到要求后,安装上部拱脚段;3)进行拱脚混凝土第二次浇筑,完成拱脚的安装。拱脚安装角度也使用手拉葫芦来调整,为了保证拱脚构件能同时穿过预埋在承台的42根螺杆,且螺纹不被破坏,在拱脚段倾斜一侧相应位置设置两组预埋件,上部焊接一斜向三角支撑导向架,导向杆件斜率与锚栓斜率一致,确保拱脚沿螺杆轴向下滑。

4 施工方法和工艺

4.1 辅助安装支架安装

4.1.1 辅助安装支架材料

由于拱脚支架在混凝土承台之前施工,因此安装拱脚支架时需要设置辅助支架,根据拱脚支架外形尺寸及重量,计算出设置辅助支架采用角钢的种类和数量。

辅助支架立杆底部设置埋件埋于混凝土承台垫层中,用于连接混凝土结构与辅助支架,混凝土承台垫层浇筑过程中穿插着将支架立杆底部埋件安装完成。待混凝土承台垫层达到一定强度后进行辅助支架安装。

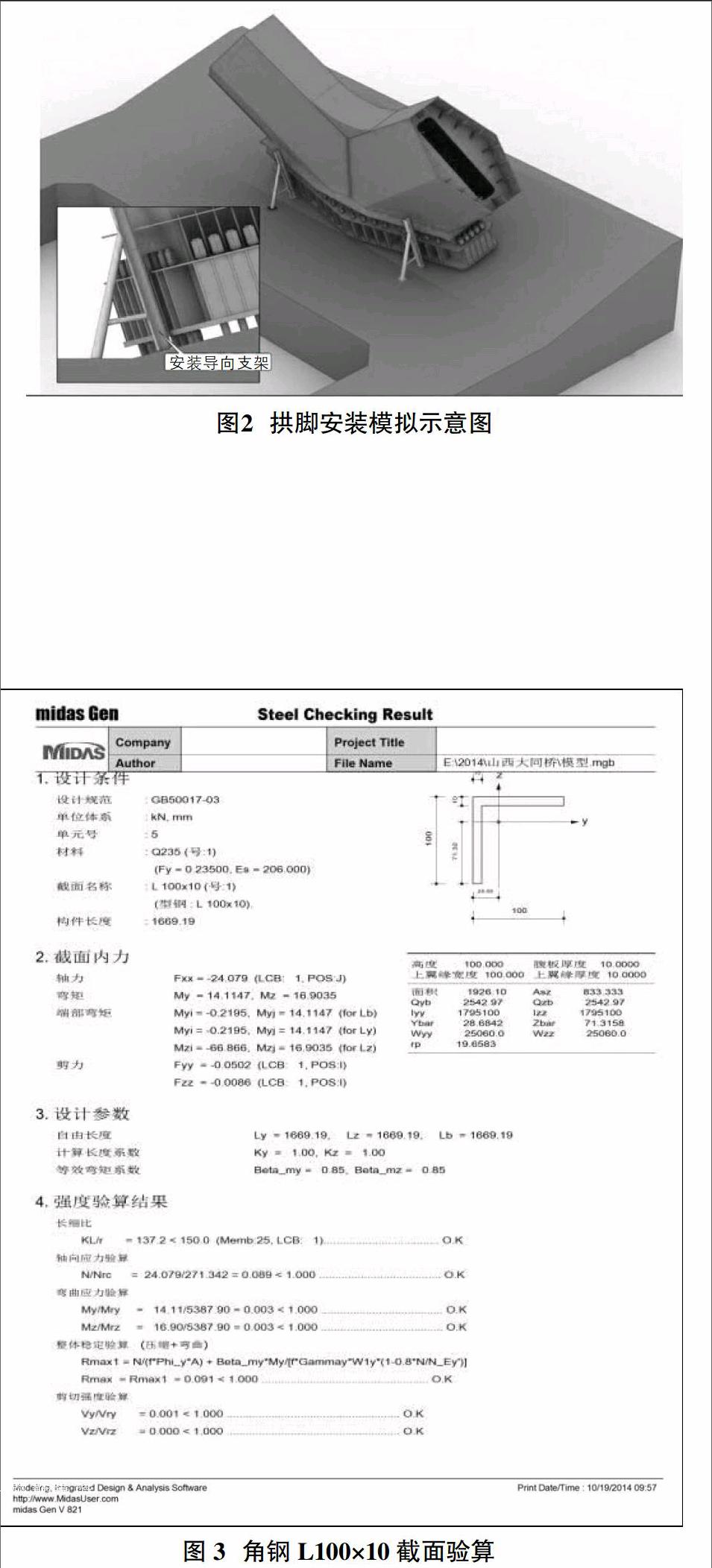

4.1.2 辅助安装支架材料角钢截面验算

本工程辅助支架采用主材为角钢L100×10,截面验算如图3。

通过验算结果,各项指标均能满足要求,然后进行辅助安装支架立杆底部埋件布设,承台垫层混凝土浇筑,辅助安装支架安装等相应的施工工序。

4.2 拱脚支架安装

拱脚包含上部拱脚分段和下部拱脚支架两大部分,拱脚支架外形尺寸大,重量重,最大预埋件外形尺寸达到10930×4250×2080(mm),重量达到23t左右,其中锚栓重量约15t,上下环梁、竖向支撑及水平支撑总重约8t。

主、副拱交接处通过拱脚节点相连,是重要的传力节点,拱脚节点通过拱脚支架与混凝土结构相连,形成拱肋的荷载传递系统。该拱脚分段内部结构复杂,由封板、横隔板、加劲肋、拱脚锚板等钢板焊接而成,最大板厚100mm,外形尺寸达到16009×4279×8917(mm),重量达164t。

拱脚支架及拱脚工厂整体加工无法运输,采取散件发运,到现场后拼装成整体吊装。

根据现场条件并结合拱脚支架的结构特点,在安装胎架上进行拱脚支架的整体拼装,采用50t汽车吊整体吊装,最后散件安装锚栓。

4.2.1 拱脚支架的拼装

根据埋件外形尺寸在拱脚安装位置附近选取拼装场地,拼装场地的位置必须保证50t汽车吊可以站位且拼装分块脱胎后能够直接进行吊装。

拼装前,根据拱脚支架的外形尺寸在拼装场地划好地脚线,在设胎架的位置下方铺设H200×200×8×12的H型钢,在该H型钢上采用L80×10的角钢设置拼装胎架,利用25t汽车吊并配合使用千斤顶和手拉葫芦进行拼装,拼装完成后利用50t汽车吊脱胎直接吊装。

构件上胎后采用吊线锤的方法进行定位,装配完成后再利用全站仪进行整体尺寸和位置复测。

4.2.2 拱脚支架分块吊装

根据拱脚支架结构,将上环梁、下环梁、水平支撑、竖向支撑拼装成一个整体进行吊装。整体拼装顺序为先拼装下环梁,再拼装上环梁,最后拼装水平支撑和竖向支撑。

按照拱脚支架安装思路,拼装分块采用50t的汽车吊直接吊装。由于拱脚支架与混凝土承台间存在夹角,故在吊装钢丝绳上需设置手拉葫用于调节拱脚支架的定位角度,埋件吊装就位后通过手拉葫芦进行初调定位,利用全站仪进行测量定位。当拼装分块吊装就位后,采用千斤顶进行微调,复测定位精度满足设计要求后将分块与下部的辅助安装支架焊接固定。

4.2.3 锚栓安装

由于锚栓重量较轻且锚栓刚度较大,因此锚栓安装时采用单点吊,且锚栓上螺纹较多,为了保护螺纹采用吊带进行吊装。吊装时吊点设置在重心偏上200mm左右使锚栓自然倾斜,起吊后操作人员辅助将锚栓下端对准锚栓孔,然后通过调整锚栓角度将锚栓下滑到位。锚栓安装完成后通过全站仪进行测量定位,经过微调达到定位精度要求后,利用锚栓上的螺母进行初步固定,待所有锚栓安装完成后且经全站仪复测无误后将锚栓与拱脚支架进行点焊固定。

為了在安装过程中不破坏锚栓上的螺纹,根据锚栓外径尺寸,选择合适的PVC管套在锚栓外面。

4.2.4 拱脚支架安装验收标准

本工程拱脚支架安装参照《钢结构工程施工质量验收规范》(GB50205-2001)单层钢结构安装工程中“支承面、地脚螺栓(锚栓)位置的允许偏差”。

4.3 拱脚段安装

拱脚支架安装就位后,进行承台第一次混凝土浇筑,支架埋设在混凝土内,混凝土经养护达到强度要求时,进行拱脚段安装。

4.3.1 拱脚分段拼装

由于拱脚段重量较重、外形尺寸较大,整体加工无法运输,故拱脚段采取合理拆分,工厂加工板单元,在现场进行整体拼装。此方案既解决了难运输的问题,也有利于保证构件加工精度。

拱脚段拼装根据拱脚板单元的划分采用50t汽车吊在胎架上进行拼装。

4.3.2 吊装准备

经拼装后的拱脚重达164t,如此内倾大吨位的钢结构安装要做好充足的准备工作。

①地基加固。通过对场地承载力测试及混凝土应力扩散计算,在吊车行程和吊装工作范围内,进行原地夯实,并浇筑C20钢筋混凝土20cm,确保拱脚运输和吊装安全。

②吊装机械选择。根据拼装后拱脚的重量、外形尺寸以及场地需求,并结合施工成本的经济性进行综合分析,拱脚段采用1台350t履带吊进行吊装。

③吊耳计算及选择。拱脚段采用4点吊装,根据构件重心位置对称位置布置吊耳,尽量控制吊具与水平夹角40°≤α≤60°,为了安全起见,在计算吊耳强度时只考虑3个吊耳同时受力。吊耳强度计算如下:

1)吊耳的允许负荷按下式计算:P=■

式中:P——吊耳允许的负荷,kgf;

D——起重量(包括加强材料等重量),kgf;

c——不均匀受力系数,取c=1.5~2;

n——同时受力的吊耳数。

2)吊耳的强度按下列公式校验:

正应力?滓=■<[?滓] [?滓]=■

切应力?子=■<[?子] [?子]=0.6[?滓]

式中:Fmin——垂直于P力方向的最小截面积,mm2;

Amin——平行于P力方向的最小截面积,mm2;

σs——材料的屈服点,N/mm2(kgf/mm2);

[σ]——材料许用正应力,N/mm2(kgf/mm2);

[τ]——材料许用切应力,N/mm2(kgf/mm2);

k——安全系数,取k=2.5~3.0。

经过计算,所选吊耳规格和类型如表3所示。

通过重量范围以及吊耳规格来选取吊耳的形式,吊耳要提前经过试验检测,合格后方可使用。

④吊具的选择。

吊装设备必须保养良好,运行正常,并定期进行检查,所选起吊用的工具和钢丝绳必须有足够的安全系数,不得小于5~7倍。使用的手拉葫芦必须经过安检及正常保养,并有备用。

⑤钢丝绳的选择。

结构吊装中常用的钢丝绳是先由若干根钢丝捻成股,再由若干股围绕绳芯捻成绳,其规格6×19和6×37等种(6股,每股分别由19、37根钢丝捻成)。前者钢丝粗,较硬,不易弯曲,多用作缆风绳。后者钢丝细,较柔软,多用作起重吊索。由于耳板采用全熔透焊缝,焊缝强度可不计算。钢丝绳选择计算过程如下:

按照前述构件重量分区划分,拱脚段采用4点吊装,考虑四个吊点不平衡状态(三点受力),考虑钢丝绳与构件的最不利夹角(钢丝绳与水平夹角60°),则每根钢丝绳承重F0=G/(3×sin60°),钢丝绳选择计算公式如下:

d≥C·(F0)1/2

式中:

d——钢丝绳直径,单位为毫米(mm);

F0——单根钢丝绳承载力,单位为牛(N);

C——钢丝绳选择系数,单位为毫米每二分之一次方牛(mm/N1/2),按如下公式计算:

C=[Kn/(K′·R0)]1/2

式中:

Kn——钢丝绳最小安全系数,本方案中取6;

K′——钢丝绳最小破断拉力系数,本方案取0.295;

R0——钢丝绳公称抗拉强度,单元为兆帕(MPa),本方案取1770。

经计算,吊装所选用钢丝绳规格如表4。

4.3.3 拱脚段安装

拱脚段吊装前,采用全站仪对拼装完成的拱脚段进行全面复测以确保构件与设计吻合,根据拱脚段的重心位置及安装角度,通过三维模拟确定吊耳的精确安装位置和安装角度,做好分段吊装前准备工作。

在吊装用的钢丝绳上设置滑轮组,起吊前根据模拟吊装初步确定每根吊索的长度,脱胎后利用滑轮组对构件安装角度进行调节,使其接近于安装就位的角度,安装前将每根锚栓螺纹区域套上铁皮套进行保护,吊装落位时在安装导向措施的辅助下,吊车缓缓落钩将拱脚段沿锚栓自然下滑直至完成。落位通过全站仪进行精确定位,定位完成后拧紧锚栓上端紧固螺母,并点焊固定,最后再松钩完成拱脚段安装。

5 安装注意事项

如此超大超重钢构件,既要保证吊装安全,又要控制好安装精度,应注意以下事项:

①吊装作业指派专人统一指挥,参加吊装的起重工要掌握作业安全要求,其他人员要有明確分工。

②吊装作业前必须严格检查起重设备各部件的可靠性和安全性,并进行试吊。

③为保证各起重设备的安全行驶和工具的使用,使用前应做好全套检查。所有吊重具应满足规定要求的安全系数。起重夹具要检查保养,确保完好可靠。

④起吊物件应有专人负责,统一指挥。人员操作要密切配合,步调一致,指挥时不准戴手套,手势要清楚,信号要明确,不得远距离指挥吊物运行。

⑤吊运物上的零星物件必须清除,特别是构件体内的边角余料等杂物事前都要检查清除,防止吊运中坠落伤人。

⑥吊运物件时,吊物上不准站人。吊物不准在人头上越过。

⑦大雨及大雾天,能见度不够,不得进行吊装工作。

⑧安装就位前,现场监控测量工作要仔细认真,测量工作由专职工程师进行,

6 质量验收

由于现场组织科学合理,整个拱脚安装过程中未发生安全质量事故,安装精度经监控方测试,监理方确认,满足设计及规范要求,并比计划提前9天完工,为北环桥后续的工序开展奠定了良好开端。

7 结束语

钢结构的安装方法很多,有高空分散吊装、分块吊装、整体吊装、整体提升、结构滑移等等,在分析本工程的难点、特点后,选用了地面散件组装,大吨位吊车整体吊装,为了确保安装精度和吊装安全,在安装时增设了辅助支架、手拉葫芦、导向支架等设施。通过实践证明,该方法不但可行,相比分散吊装,既加快了施工进度,又保证了施工质量,提高了经济效益。因此,针对含一定角度的大吨位钢结构安装,在整体吊装的同时,增设一些辅助设施不失为是一种好的安装方法。

参考文献:

[1]材料力学[M].五版.高等教育出版社出版,2011.

[2]结构力学[M].五版.高等教育出版社出版,2010.

[3]《北环桥施工方案》2015年3月5日中铁十七局集团第四工程有限公司编制.