角接触球轴承球径变化对凸出量的影响

徐海利,何崇光,刘志恒,焦春照

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

实际应用中,角接触球轴承通常将2套或2套以上相同型号的轴承组配在一起使用,在成对安装时可以同时承受径向和轴向载荷,也可以承受径向或轴向的单向载荷。角接触球轴承在组配过程中,轴承凸出量是重要指标之一,在实际加工中,需要先分别测量轴承的凸出量,通过计算确定其端面修磨量,以达到万能单套或组配的技术要求。

1 轴承凸出量

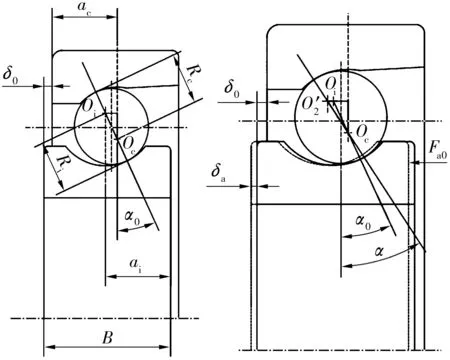

轴承的凸出量指轴承在预载荷作用下,内圈非基面凸出外圈基面的距离,凸出时,凸出量为“+”;凹进时,凸出量为“-”。轴承凸出量示意图如图1所示,若忽略其他因素的影响,轴承凸出量可以转换为:在纯轴向载荷作用下,一个套圈固定,另一个套圈在轴向方向上的位移量。单套轴承从原始状态到消除轴向游隙,内圈相对外圈会发生偏移,偏移量为δ0,如图1a所示;在轴向载荷作用下,内圈相对外圈会进一步偏移,偏移量为δa,如图1b所示;则角接触球轴承的凸出量为δ=δ0+δa。

由图1a的几何关系得

图1 凸出量示意图Fig.1 Protrusion diagram

δ0+ae=(B-ai)+(Ri+Re-Dw)sinα0,

(1)

式中:δ0为初始凸出量;B为内圈宽度;ai为内圈沟道中心线到内圈基面的距离;ae为外圈沟道中心线到外圈基面的距离;Ri,Re分别为内、外圈沟曲率半径;Dw为球径;α0为初始接触角。

(1)式可转化为

δ0=(Ri+Re-Dw)sinα0-(ai+ae-B),

(2)

则轴承的凸出量为

δ=(Ri+Re-Dw)sinα0-(ai+ae-B)+δa,

(3)

式中:δa为轴向位移。

轴承凸出量公式中的ai,ae,Ri,Re,B均可通过测量得出,初始接触角可通过计算求得,也可测量得到,轴向位移通过数值解法[1]计算。

2 轴向位移数值计算法

如图1b所示,轴承初始接触角为α0,在轴向载荷作用下,内、外圈沿轴向有位移量δa,实际接触角为α[2],α可由下式求得,即

(4)

K=-4.541 2×106G5+2.925 2×106G4-

7.526 3×105G3+1.272 2×105G2+

14 877G+6.503 7,

G=fi+fe-1,

式中:Z为球数;K为轴向位移常数[1];G为总曲率系数;fi,fe分别为内、外沟曲率半径系数。

轴承在轴向载荷作用下,内、外圈不仅有轴向位移δa,沿接触线法向也有弹性变形δn,δn可由下式求得,即

(δn+GDw)cosα=GDwcosα0。

(5)

对(4)式进行数值求解,可得到实际接触角α,再通过(5)式得到法向位移δn,则轴向位移为

δa=(GDw+δn)sinα-GDwsinα0。

(6)

3 球径与游隙、凸出量的关系

角接触球轴承径向游隙Gr为[3]

Gr=De-di-2Dw,

(7)

式中:De为外圈沟底直径;di为内圈沟底直径;Dw为球径。若轴承选定,可认为De,di为定值,由(7)式可以看出,球径Dw变化1 μm,游隙Gr变化2 μm。

球径变化前的凸出量可由(3)式求出,球径变化后的凸出量为

δ′=(Ri+Re-D′w)sinα′0-(ai+ae-B) +δ′a,

(8)

式中:δ′为被测轴承球径变化后的凸出量;D′w为改变后的球径;α′0为球径变化后的初始接触角;δ′a为球径变化后轴承在轴向载荷作用下的轴向位移。

则球径变化前后凸出量的变化量为

Δδ=δ′-δ=(Ri+Re-D′w)sinα′0-(Ri+Re-Dw)sinα0+δ′a-δa。

(9)

4 实例分析

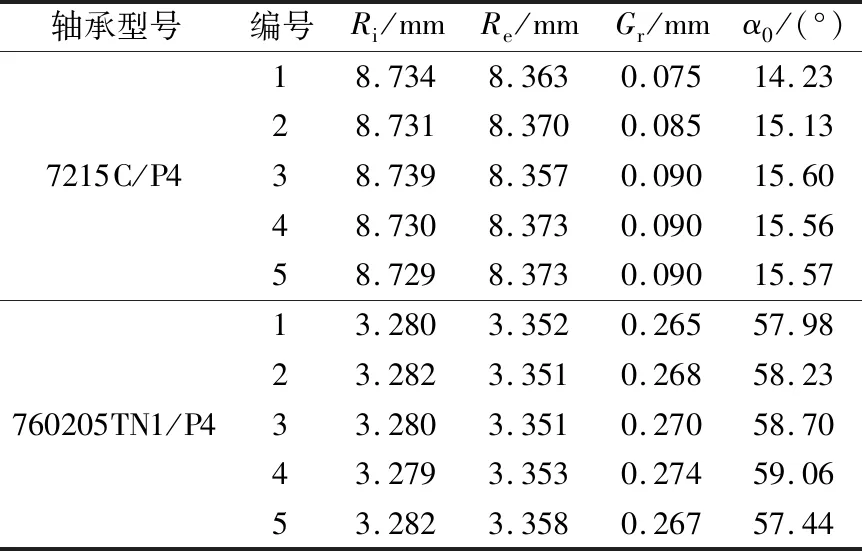

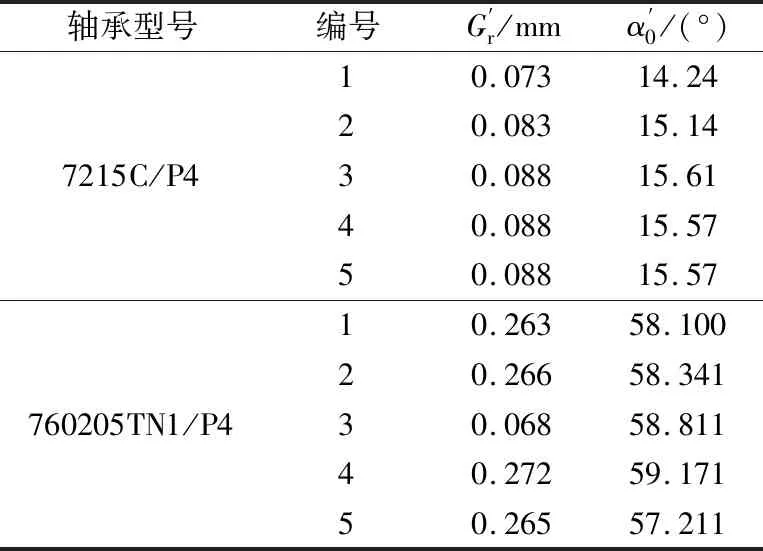

选取Dw=15.875 mm,Z=17的7215C/P4和Dw=6.35 mm,Z=16的760205TN1/P4角接触球轴承为例分析,各取5套,对其计算所需的各项参数进行实际测量,实测值见表1。其他参数不变,将7215C/P4球径增大1 μm,游隙Gr将减小2 μm;760205TN1/P4球径增大2 μm,游隙Gr将减小4 μm,计算所需参数见表2。

表1 轴承参数实测值Tab.1 Measured values of bearing parameters

表2 球径变化后轴承参数实测值Tab.2 Measured values of bearing parameters after the ball diameter change

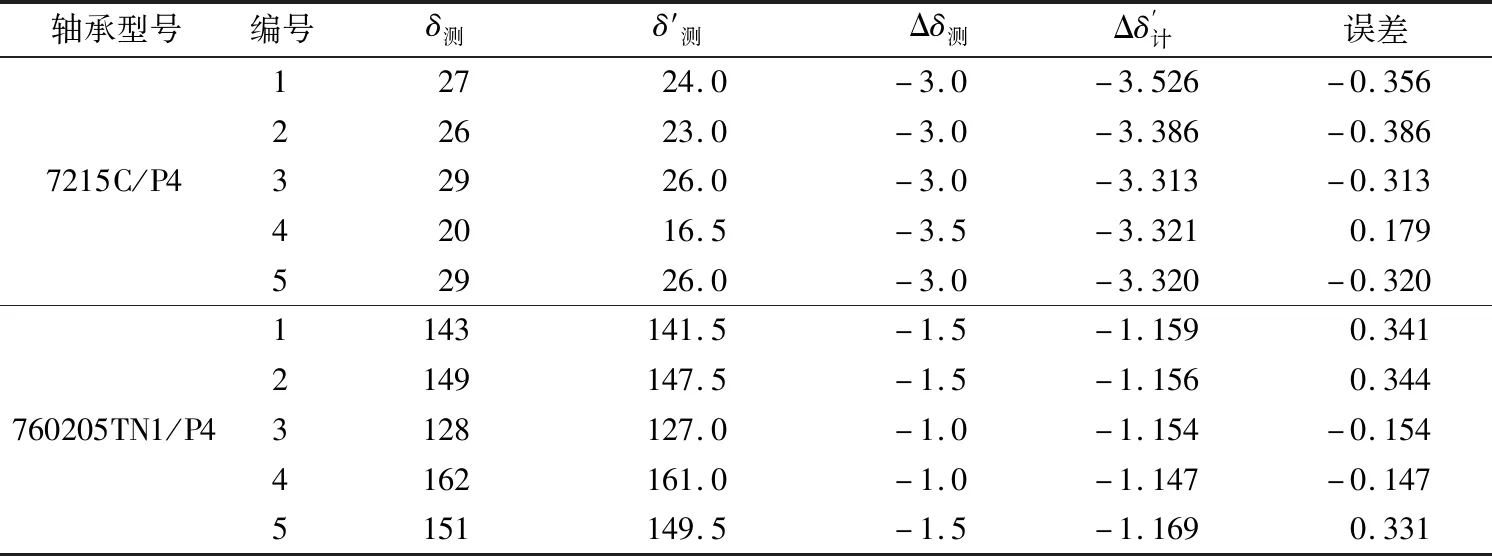

表3 凸出量实测变化值与理论计算变化值对比Tab.3 Measured values,theoretical calculation value of protrusion change μm

结果表明:理论计算与实际测量的球径变化前后凸出量变化值误差较小,最大仅0.386 μm。

5 结束语

角接触球轴承球径变化1 μm,游隙会减小2 μm,若测得凸出量较小,通过改变球径可以保证游隙在设计要求的范围内,通过改变球径达到万能单套或组配轴承所需要的凸出量。通过理论计算和实际测量的凸出量变化量的对比,可以看出,其误差较小,故可通过改变球径来微调凸出量,从而提高组配效率。