时效Ag-7wt.%Cu合金的微观组织、电阻率和硬度∗

李蕊左小伟王恩刚

1)(东北大学,材料电磁过程研究教育部重点实验室,沈阳 110819)

2)(东北大学材料科学与工程学院,沈阳 110819)

3)(东北大学冶金学院,沈阳 110819)

时效Ag-7wt.%Cu合金的微观组织、电阻率和硬度∗

李蕊1)2)左小伟1)3)王恩刚1)3)†

1)(东北大学,材料电磁过程研究教育部重点实验室,沈阳 110819)

2)(东北大学材料科学与工程学院,沈阳 110819)

3)(东北大学冶金学院,沈阳 110819)

(2016年9月19日收到;2016年10月16日收到修改稿)

采用差示扫描量热法、X射线衍射及透射电子显微镜研究了固溶和固溶-冷轧Ag-7wt.%Cu合金在时效过程中富Cu相的析出动力学和形貌特征,同时结合电阻率和显微硬度的测量,定量对比了固溶和固溶-冷轧Ag-7wt.%Cu合金时效过程中富Cu相对电阻率和硬度的影响及其机理.研究结果表明:固溶样品中富Cu相反应温度为300◦C-350◦C,析出激活能为(111±1.6)kJ/mol;而固溶-冷轧样品中由于形变能的存在,富Cu相温度降低为290◦C-330◦C,析出激活能升高为(128±12)kJ/mol.XRD结果证实富Cu相的析出过程与时效温度有关.固溶和固溶-冷轧合金在450◦C时效后均能观察到球状的富Cu相,富Cu相的析出和溶解过程对电阻率和显微硬度有显著影响.当时效温度低于450◦C时,随时效温度的提高,固溶-时效样品的电阻率降低,显微硬度增加;而固溶-冷轧-时效样品的电阻率和显微硬度均逐渐降低.显微硬度除了受富Cu相的影响外,还受到位错和形变孪晶的影响.当时效温度高于450◦C时,两种样品的电阻率增大,而显微硬度降低.

Ag-Cu合金,显微组织,电阻率,显微硬度

1 引 言

Ag-Cu合金被用于制造各种工艺品、银器等[1,2],同时由于具有优良的机械性能和导电性能被广泛用于高强度高导电材料[3,4].根据Ag-Cu合金平衡相图[5],779.1°C共晶温度时Cu在Ag中的最大固溶度为8.27wt.%,室温时Cu在Ag中的最大固溶度不超过1wt.%,且室温时Ag-7wt.%Cu合金由富Ag相和富Cu相组成,这使得Ag-7wt.%Cu合金在高温淬水冷却后能够形成亚稳的过饱和固溶体,通过时效热处理,使Cu在Ag中的固溶度降低,形成富Cu相,在降低合金电阻率的同时,强化Ag基体[6].因此,研究Ag-Cu合金中富Cu相的析出行为尤为重要.

固溶Ag-8wt.%Cu合金中富Cu相的析出行为研究表明,Cu的析出温度在290°C-392°C[7],多晶Ag合金时效处理时富Cu相呈类似于珠光体型片层形貌;而单晶Ag合金时效处理时富Cu相呈晶面型[8];合金固溶体中的析出过程由界面扩散控制[9],在高过饱和度、低时效温度下,Cu为不连续性析出,而在低过饱和度、高时效温度下富Cu相是连续的[10],固溶合金的相对电阻随时效温度的增加而增加,达到一个最大值后下降,分析认为它的变化由富Cu相-空位团簇的形成和长大引起[11].而针对形变Ag-Cu合金,Nada[12]研究了冷轧变形后Ag-2wt.%Cu合金的析出动力学,发现形变后Ag-2wt.%Cu合金的富Cu相的析出激活能为22.1 kJ/mol.Wang等[13]研究了大变形Ag-10wt.%Cu合金线材经过等温时效和等时时效后的组织演变及其性能,发现当时效温度高于300°C后,发生再结晶和晶粒长大过程,导致形变过程中形成的连续Cu纤维逐渐转变成Cu颗粒,合金线材的强度降低,导电率升高.但以上的结果并未对比固溶和固溶-形变Ag-Cu合金在时效过程中富Cu相对两种不同处理状态合金的电阻率及显微硬度的影响规律,并且未定量探讨富Cu相对合金导电机理及强度机理的研究.

为了探讨固溶和固溶-冷轧的Ag-Cu合金在时效过程中富Cu相对合金电阻率和显微硬度的不同规律及其影响机理,本文通过高温淬水形成亚稳态过饱和Ag-7wt.%Cu固溶体,同时对过饱和固溶体进行冷轧变形,施加不同温度的时效处理.借助X射线衍射(XRD)确定时效过程中Ag-7wt.%合金富Cu相的分布,采用差式扫描量热法(DSC)研究了固溶和固溶-冷轧变形的Ag-7wt.%Cu合金在不同温度的时效过程中富Cu相的析出与溶解动力学,同时结合透射电子显微镜(TEM)研究富Cu相的微观形貌,并且定量计算对比了富Cu相对固溶和固溶-冷轧Ag-7wt.%Cu合金的电阻率和显微硬度的影响机理.

2 实验方法

用纯度为99.99%的无氧铜和99.97%的电解银棒按照质量分数进行配比,置于石墨坩埚中,在真空状态下经ZR-2型中频感应熔炼炉熔炼后随炉冷却,制成Ag-7wt.%Cu的母合金.将母合金置于电阻炉中,在氩气保护下升温到760°C,保温2 h后淬水冷却,获得固溶处理样品.将一部分固溶处理样品直接进行时效处理(SS-aged alloy),而另一部分切割加工成80 mm×9.2 mm×8.7 mm(长×宽×高)的板状样品先进行冷轧,利用(t0-t)/t0表示冷轧样品的减面率,其中t表示冷轧后样品厚度,t0表示初始样品厚度,冷轧最终厚度为0.6 mm,减面率为93%,并将冷轧样品进行时效处理(RS-aged alloy).时效温度为200°C-760°C,保温2 h后,随炉冷却.

在氮气保护下利用差示扫描量热法(TA DSCQ100)测试固溶处理和冷轧后样品在100°C-550°C升温过程中的热流变化,加热速率为10-50°C/min.采用X射线衍射仪(D8 Discover)测量样品的物相并分析固溶引起的晶格畸变.利用数字电阻仪(Keithley 2450)采用四点探针法测量样品在室温时的电阻率.用硬度测试仪(SC 502)测量样品的维氏硬度,加载载荷为100 g,加载时间为10 s.用带有能谱(EDS)的透射电镜(FEI-Tecnai G220)观察合金的微观组织形貌.

3 实验结果

3.1 富Cu相的析出动力学

固溶处理Ag-7wt.%Cu合金在不同加热速率下的DSC曲线(图1(a))表明,固溶处理后样品在300°C-350°C之间有一个放热反应,这与前期富Cu相的析出温度范围230°C-392°C的结果基本符合[3],因此我们推断此放热反应为富Cu相由Ag基体内析出所引起.固溶-冷轧处理Ag-7wt.%Cu合金在不同加热速率下的DSC曲线(图1(c))表明,固溶-冷轧状态的样品在290°C-330°C之间也存在一个放热反应,这是冷轧后Ag-7wt.%Cu合金中富Cu相的析出所引起,并且放热反应温度范围(290°C-330°C)略低于固溶处理后样品的反应温度(300°C-350°C),这是由冷轧形变储能释放所引起.

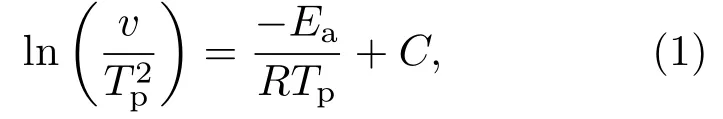

差热分析曲线中的峰值温度(图1)即富Cu相的析出峰值温度随加热速率(10°C-50°C/min)的增加向高温偏移,根据不同速率下的峰值温度,利用Kissinger模型[14]推算富Cu相的激活能Ea:

其中,v表示加热速率,Tp是DSC曲线上的峰值温度,Ea是激活能(kJ/mol),常数A是频率因子(热力学反应中的分子碰撞频率),R是气体常数.在Kissinger拟合直线中,C表示直线的截距,常数C是不依赖于温度的反应参数,由截距可以求得频率因子A.

基于Kissinger模型中ln(v/Tp2)与1000/Tp之间的线性关系,估算出固溶处理后样品富Cu相的析出反应激活能为(111±1.6)kJ/mol(图1(b));固溶-冷轧处理样品富Cu相析出反应激活能为(128±12)kJ/mol(图1(d)),此值略高于固溶处理样品的激活能(111±1.6)kJ/mol),这是因为形变过程中产生大量位错和孪晶引起晶格畸变(下文微观组织部分将介绍),产生形变储存能,在加热过程中析出的富Cu相为了克服这一部分能量,导致富Cu相的析出激活能升高.我们计算的固溶-冷轧处理样品的激活能(128±12)kJ/mol也高于形变Ag-2wt.%Cu合金的激活能(22.1 kJ/mol)[13],这种差别由DSC仪器的误差、样品的测量重量(±1.5 mg)误差以及化学成分误差所引起[15,16].对于固溶和固溶-冷轧Ag-7wt.%Cu合金,常数C的数值稍有变化,根据直线拟合的结果,固溶和固溶-冷轧Ag-7wt.%Cu合金的C值分别是12.66和16.81,前者C的数值较后者小,表明在固溶-冷轧样品中Cu析出时的分子碰撞频率更高.

3.2 微观组织

Ag-7wt.%Cu合金在760°C淬水后Ag基体中无富Cu相(图2(a)),EDS结果(图2(b))显示淬水后合金中的Cu元素质量百分比为6.84%,与合金的名义成分7wt.%相近.经450°C时效处理后Ag基体中发现存在三种形态的富Cu相:1)带状Cu相(图2(d)),2)尺寸约为100 nm的球状富Cu相,3)细小的球状纳米富Cu相(图2(e)),这些细小的富Cu相与Ag基体保持立方-立方晶体学关系(图2(f)).带状富Cu相的产生是由于富Cu相在界面前沿的过饱和层处周期性的形核,富Cu相降低了过饱和度,使得界面前沿生长加快,继而又形成新的过饱和层,为富Cu相的形核提供条件,因而循环往复形成了带状富Cu相[17].球状富Cu相的产生,是因为淬水后Ag基体中存在空位等缺陷,在时效过程中,这些缺陷成为富Cu相的形核质点,随着时效过程的进行,形核后的富Cu相逐渐长大,最终形成尺寸较大的富Cu相.由于Cu在Ag基体内以连续析出方式形核长大,扩散系数较低(2.80×10-11cm2/s[9]),致使球状纳米富Cu相来不及长大而形成细小的纳米富Cu相.

图2 固溶-时效Ag-7wt.%Cu合金中富Cu相的形貌及成分 (a)淬水态;(b)淬水态Ag基体的EDS结果;(c)450◦C时效后的带状富Cu相;(d)450◦C后球状富Cu相;(e)450◦C纳米富Cu相的明场相;(f)450◦C纳米富Cu相的选取衍射斑点Fig.2.Morphology and composition of SS-aged Ag-7wt.%Cu alloy:(a)As-solid-solution,(b)EDS result in Ag matrix;(c)banded Cu-rich phase,(d)spherical Cu-rich phase,(e)nano Cu-rich phase and(f)corresponding electron diffraction pattern of samples aged at 450◦C.

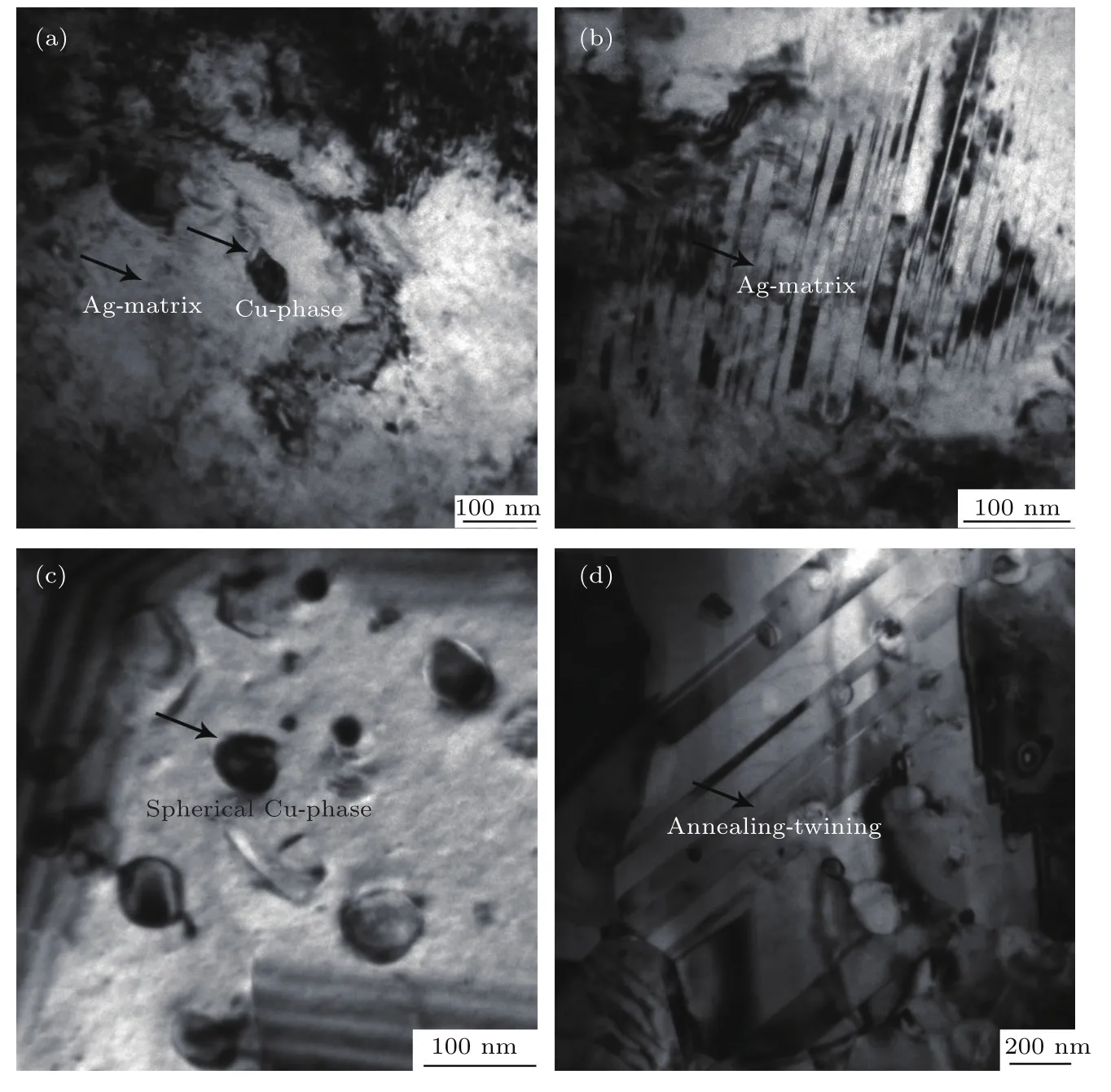

在固溶-冷轧变形Ag-7wt.%Cu合金中,Ag基体和富Cu相的形貌发生了改变.黑色棒状的富Cu相周围存在大量位错胞(图3(a)),基体中形成大量的Ag形变孪晶(图3(b)).300°C时效退火后,退火孪晶Ag的尺寸显著长大(图3(d)).450°C时效退火后,由Ag基体中析出的富Cu相尺寸约为100 nm(图3(c)).

3.3 晶格畸变及Cu在Ag中的固溶度

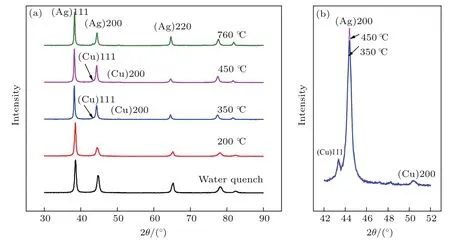

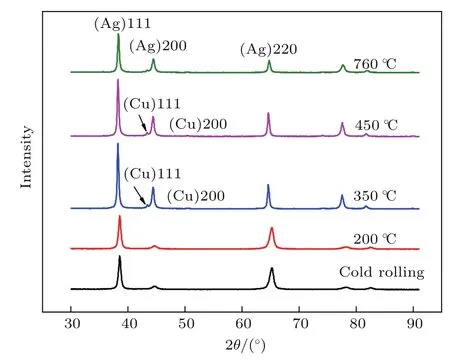

时效温度低于350°C时,X射线衍射表明只有富Ag固溶体,当时效温度高于300°C时,存在富Ag固溶体和富Cu相(图4(b)).时效温度越高,富Cu相的峰越尖锐,说明随着时效温度的升高,富Cu相析出逐渐增多.固溶-冷轧-时效样品的规律与固溶-时效样品规律类似(图5).因此,富Cu相的析出与时效过程密切相关.

采用Jade-6.0软件分析Ag-7wt.%Cu合金在不同时效温度下XRD曲线中Cu的(111)峰和Cu(200)峰,获得峰值面积百分比,这两个峰值面积百分比之和即为Cu在不同时效温度下的析出质量百分数,以合金的实际质量分数减去Cu的质量百分数,即可得到Cu在Ag基体中的固溶度.然后,将Cu在Ag中的质量百分数转换成原子百分比,即为固溶和固溶-冷轧Ag-7wt.%合金在不同时效温度下Cu在Ag基体内的固溶度(表1).计算得出Cu在Ag中的固溶度结果如下:固溶淬水后,Cu在Ag基体内的固溶度为6.8wt.%,与前述EDS测试结果6.84wt.%相近,时效温度为350°C和450°C时,Cu在Ag基体内的固溶度分别是1.4%和0.2%.固溶-冷轧后,Cu在Ag基体内的固溶度为6.4wt.%,此值比固溶淬水后Cu在Ag中的固溶度6.8%略低,时效温度为350°C和450°C时,Cu在Ag基体内的固溶度分别是0.8%和0.1%.

图3 固溶-冷轧及固溶-冷轧-时效Ag-7wt.%Cu合金的TEM图像 (a)富Cu相及位错胞;(b)Ag的形变孪晶;(c)时效450◦C样品的富Cu相;(d)时效300◦C的退火孪晶Fig.3.TEM micrographs of cold-rolled and cold-rolled aged Ag-7wt.%Cu alloy:(a)Cu-rich phase morphology and dislocation cell;(b)deformation Ag-twins;(c)Cu-rich phase in aged samples at 450◦C;(d)annealing Ag twins in aged samples at 300◦C.

图4 (a)固溶Ag-7wt.%Cu合金在不同时效处理后的XRD结果及(b)时效温度350◦C和450◦C时合金样品的Cu(111)和Cu(200)峰局部放大图Fig.4.(a)XRD results of Ag-7wt.%Cu alloy at different ageing temperature and(b)high magnified image of Cu(111)and Cu(200)peak at 350◦C and 450◦C.

图5 固溶-冷轧Ag-7wt.%Cu合金不同时效温度下的XRD结果Fig.5.XRD results of cold-rolled Ag-7wt.%Cu alloy at different ageing temperatures.

3.4 显微硬度与电阻率

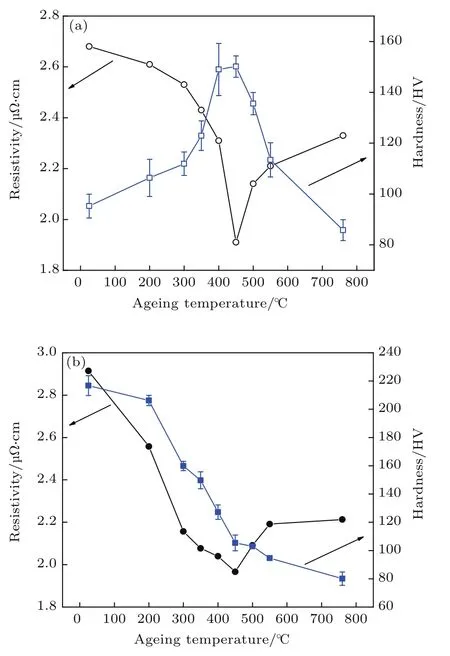

时效温度为200°C时,Ag-7wt.%Cu合金的电阻率略降低,显微硬度略升高(图6(a)).继续升高时效温度,Ag-7wt.%Cu合金的电阻率继续降低,显微硬度继续增大.时效温度为400°C-450°C时,显微硬度呈现一个平台,硬度值达到150 HV且几乎保持不变,这个硬度值与Sterling银(Ag-7wt.%Cu)合金的硬度值相近[18].时效温度达到450°C时,显微硬度增加了58%,电阻率降低了30%,且达到最小值.时效温度高于450°C,电阻率开始增大,显微硬度下降.

图6 (a)固溶和(b)固溶-冷轧Ag-7wt.%Cu合金在不同时效温度下的电阻率和显微硬度Fig.6.Resistivity and micro-hardness of Ag-7wt.%Cu alloy at different aging temperatures:(a)SS-aged;(b)RS-aged.

不同时效温度对固溶-冷轧Ag-7wt.%Cu合金电阻率和显微硬度的影响如图6(b)所示,随时效温度的升高,电阻率变化趋势与固溶-时效Ag-7wt.%Cu合金(图6(a))类似.冷轧变形后的Ag-7wt.%Cu合金的显微硬度的变化规律与固溶-时效Ag-7wt.%Cu合金(图6(a))的不同,硬度值在轧制态达到最大值217 HV,随着时效温度升高,显微硬度一直呈现下降的趋势.

4 分析讨论

4.1 Ag-7wt.%Cu合金的性能

4.1.1 富Cu相对Ag-7wt.%Cu合金电阻率的影响

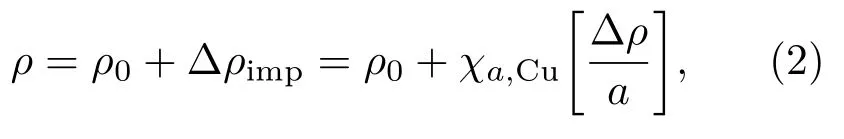

合金的电阻率主要受界面散射、位错散射、声子散射和杂质散射的影响.之前的研究结果表明[19],Ag-7.5wt.%Cu合金的电阻率主要来自固溶于Ag基体内的Cu产生杂质散射,因此,本实验主要研究Ag-7wt.%Cu合金中由固溶于Ag基体的Cu引起杂质散射而产生的电阻率.Ag-7wt.%Cu合金的电阻率可以表示为[20]

式中,ρ0是合金基体的电阻率,Δρimp是固溶原子引起的电阻率,χα,Cu是富Cu相的原子分数,Δρ/a为单位原子引起的电阻率变化,这里Cu在Ag中引起的电阻率Δρ/a=0.68 nΩ·m/at.%[21].

合金基体电阻率可以根据合金基体中各相所占体积分数确定.纯Ag电阻率为ρAg=1.559µΩ·cm,纯Cu的电阻率ρCu=1.667µΩ·cm[22].Ag-7wt.%Cu合金中Ag相所占体积分数为91.84%,富Cu相所占体积分数为8.16%,所以,根据混合定律Ag-7wt.%Cu合金基体电阻率ρ0=1.58µΩ·cm.

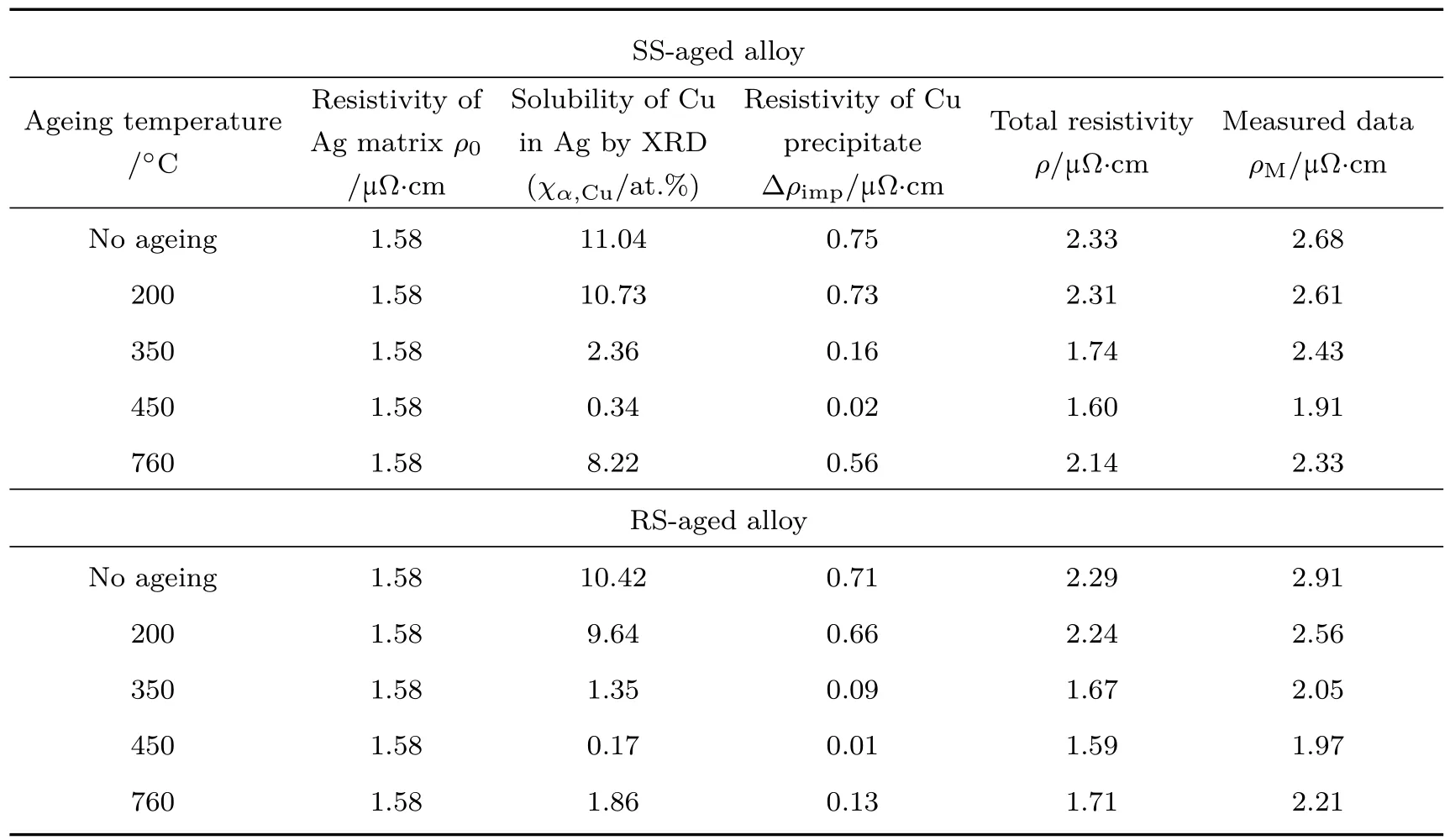

杂质散射引起的电阻率可以根据Cu在Ag中固溶度的原子百分比(表2)计算,可知Ag-7wt.%Cu合金在760°C固溶2 h淬水冷却后,Δρimp是0.75 µΩ·cm,时效温度升高至450°C,Cu在Ag中的固溶度最小,此时Δρimp是0.02µΩ·cm.

表2给出了各因素引起的Ag-7wt.%Cu合金电阻率的变化情况,计算值ρ比实际测量值ρM小,这可能是由于计算中忽略了晶界散射和空位散射.表2中电阻率的计算值和测量值的趋势符合.因此,Cu在Ag基体中的析出和溶解是影响电阻率的主要因素.固溶于Ag中的Cu原子增多,自由电子在传输过程中由于固溶散射作用增加,导致固溶淬水的Ag-7wt.%Cu合金样品电阻率最大.当时效温度升高至300°C时,富Cu相开始析出,降低了自由电子在传输过程中由于固溶散射的作用,导致合金的电阻率降低.时效温度达到450°C时,Cu在Ag中的固溶度最小,对自由电子传输过程中的散射作用最小,所以合金的电阻率在450°C最小.进一步升高时效温度至500°C-760°C后,富Cu相开始重新溶解于Ag基体中,导致电阻率重新增大.

表2 固溶-时效和固溶-冷轧-时效Ag-7wt.%Cu合金的电阻率的计算值和测量值Table 2.Calculated and measured electrical resistivities in SS-aged and RS-aged Ag-7wt.%Cu alloys.

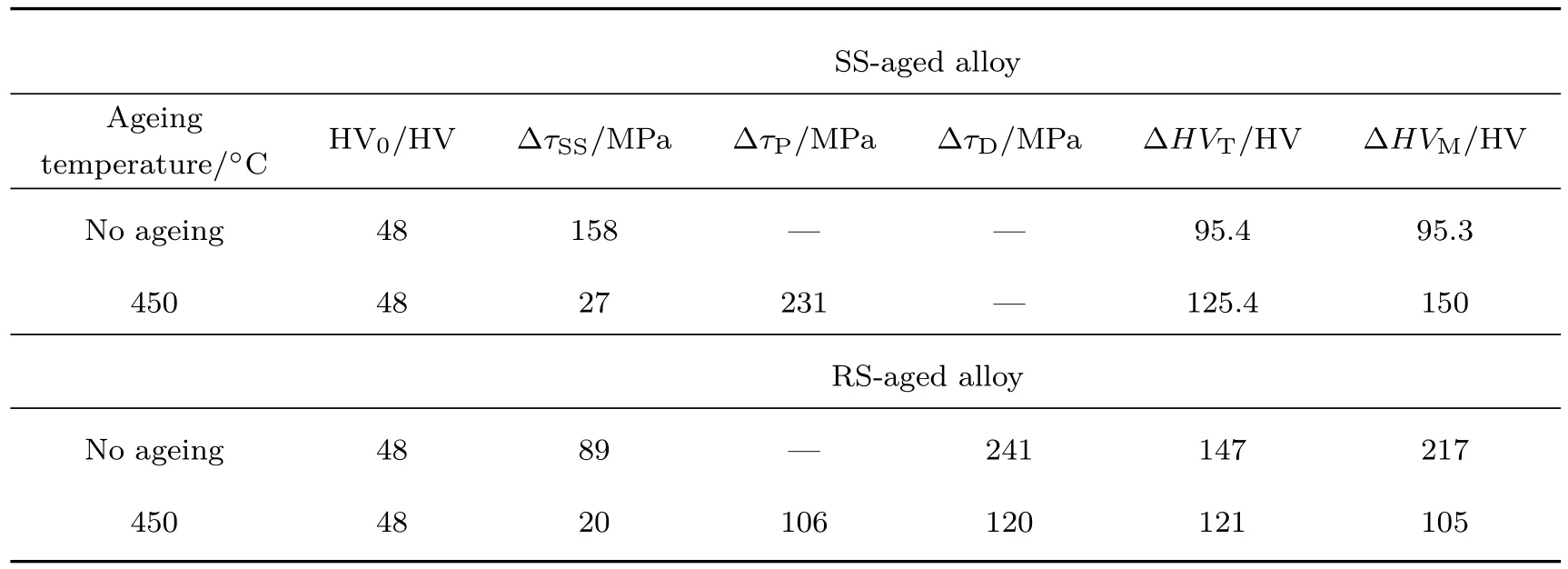

4.1.2 富Cu相对Ag-7wt.%Cu合金显微硬度的影响

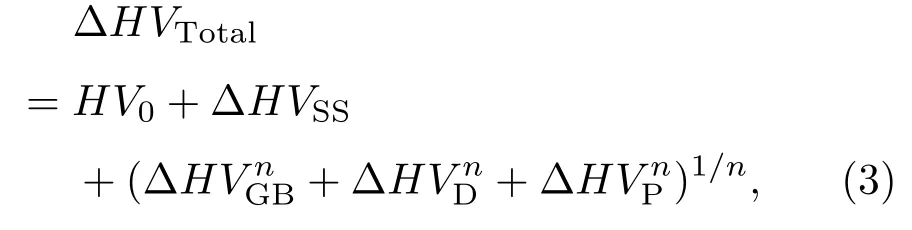

时效硬化的Ag-Cu合金的强化机制主要来自于固溶强化(Hss)、析出强化(ΔHp)、晶界强化(ΔHGB)和位错强化(HD)的综合作用.Ag-7wt.%Cu合金的硬度可以表示为[23]

式中,n是常数,其值为1-2,这里选择[23]n=1,HV0是纯银的硬度,其值是48 HV[24].

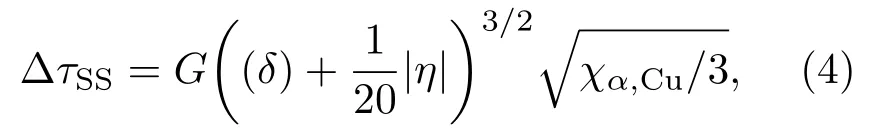

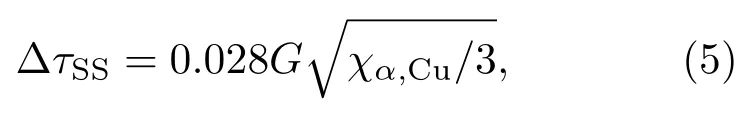

固溶强化τss可以表示为[25]

式中,G是Ag基体的剪切模量,为29.4 GPa[26],δ是晶格变化常数,η是由于Cu溶于Ag引起的剪切模量改变[25].本实验中忽略Cu原子溶于Ag引起的剪切模量改变η,根据文献[25,26]计算出晶格变化常数δ=0.0928,所以由(4)式得固溶强化公式为

由此计算得出固溶Ag-7wt.%Cu合金的固溶强化作用是158 MPa,450°C时效后的固溶强化作用是27 MPa.而固溶-冷轧Ag-7wt.%Cu合金的固溶强化作用是89 MPa,450°C时效后的固溶强化作用是20 MPa.

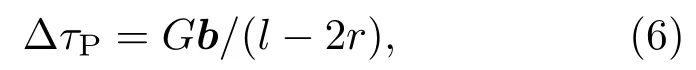

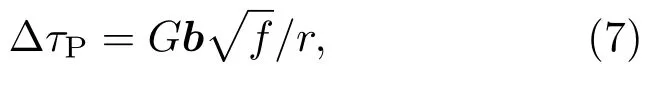

析出强化根据E.Orowan机制可以表示为[27]

式中,G是Ag基体的剪切模量,为29.4 GPa[26],b是Ag的柏氏矢量,其值是0.2887 nm,r是析出相半径,l是析出相的间距,固溶的Ag-7wt.%Cu合金进行温度为450°C/2 h的时效处理后,l和r分别约是140和35 nm,因此,析出强化作用达到121 MPa.对于固溶-冷轧的Ag-7wt.%Cu合金进行450°C/2 h的时效处理后,l和r分别约是160和40 nm,计算得出固溶冷轧Ag-7wt.%Cu合金的富Cu相的析出强化作用达到106 MPa.

当r≪l时,析出强化表示为[27]

式中,f是析出相的体积分数.固溶Ag-7wt.%Cu合金在进行450°C时效后,纳米的富Cu相半径r约为10 nm,析出相间距l约为100 nm,体积分数f约为1.7%,计算出纳米富Cu相的析出强化作用为110 MPa.

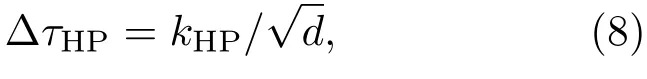

晶界强化可以表示为[25]

式中,d是平均晶粒尺寸,kHP是霍尔佩奇常数,kHP=0.15 MPa.由于我们所做的晶粒尺寸很大(>200µm),所以晶界强化小于5 HV.

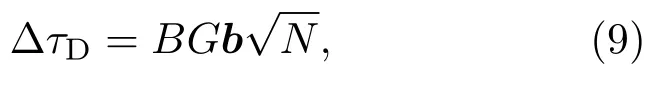

Hull和Bacon[28]建立了面心立方结构(fcc)的合金位错强化的模型[28]:

式中,B是常数,对于fcc结构的金属,B=0.2,G是剪切模量,b是柏氏矢量,N是位错密度.

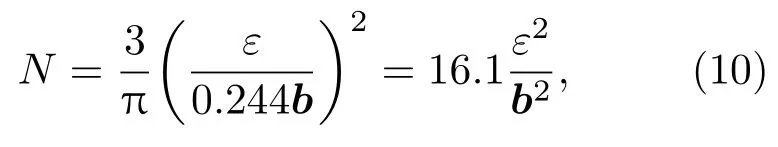

位错密度N可以表示为[29]

式中,ε是微观应变,b是柏氏矢量.ε是由晶格畸变和位错引起的,可以通过衍射峰的半高峰宽表示为[29]

式中,ε是之间线性关系的斜率,θ是Ag衍射峰的(hkl)面对应的衍射角,本文选择Ag衍射峰的(111)和(200)衍射面的衍射角,λ是入射X射线的波长λ=0.15405 nm.

其中,ξhkl是由于应变引起的半高峰宽变化,可以表示为[29]

式中,ξhkl,m是检测样品衍射峰的(hkl)面的半高峰宽,ξhkl,0是标准Ag衍射峰的(hkl)面的半高峰宽,此处的标准Ag选取99.99%的电解纯Ag为参照.本实验中利用分析软件分析样品XRD曲线的(111)和(200)衍射面的半高峰宽ξhkl,m,结合(12)式计算了样品(111)和(200)衍射面因应变引起的半高峰宽变化ξhkl.

根据(10)式-(12)式计算出固溶-冷轧后Ag-7wt.%Cu合金的微观应变ε是1.025×10-2,位错密度为2.03×1016/m2,450°C时效2 h后微观应变ε是4.62×10-3,位错密度为5.02×1015/m2,由此计算出固溶-冷轧Ag-7wt.%Cu合金的位错强化为241 MPa,450°C时效2 h后位错强化作用为120 MPa.对于固溶-时效Ag-7wt.%Cu合金,因为没有变形,所以位错密度很小,位错强化作用很小,所以不考虑位错引起的强化作用.

固溶-冷轧Ag-7wt.%Cu合金时效后的显微硬度变化趋势与未变形合金的硬度变化明显不同.随着时效温度的增加,固溶-冷轧合金的显微硬度一直呈下降趋势(图6(b)),这是因为冷轧变形后合金内部形成大量位错和形变孪晶,位错及孪晶对合金强化作用非常显著.

表3 固溶-时效和固溶-冷轧-时效Ag-7wt.%Cu合金各强度的计算值和测量值Table 3.Calculated and measured strength in quench-aged and quench-rolled-aged Ag-7 wt.%Cu alloy.

表3列出了各强化机制对Ag-7wt.%Cu合金显微硬度的贡献.由表3可知,对于固溶Ag-7wt.%Cu合金,固溶强化作用是主导因素.450°C时效2 h后,固溶强化作用降低,富Cu相的析出强化作用占主导作用.结果中计算值与测量值趋势基本符合;对于固溶-冷轧Ag-7wt.%Cu合金,冷轧后显微硬度主要是位错强化作用,此处计算值远小于测量值,是因为形变后Ag-7wt.%Cu合金中产生大量形变孪晶,对显微硬度同样有贡献.固溶-冷轧Ag-7wt.%Cu合金450°C时效后,一方面由于富Cu相的析出强化作用,另一方面由于退火孪晶的存在产生晶格应变,使得位错密度理论计算值偏大,因此此处显微硬度计算值比测量值大.

冷轧变形后,形成大量位错,位错密度急剧升高,并且形成大量Ag的孪晶,位错强化和孪晶强化二者同时作用,使合金硬度达到最大.200°C时效时,由于形变能的释放,位错胞开始逐渐释放,导致硬度略微降低.温度达到300°C时,硬度下降到160 HV,高于此温度下固溶合金的硬度值112 HV.在此温度下,富Cu相的弥散强化作用与位错的强化作用以及孪晶强化作用同时使合金保持较高的硬度.时效温度升高至450°C时,硬度下降到105 HV,低于此温度下固溶合金的硬度值150 HV,一方面这是因为位错的强化作用减弱,一方面是因为450°C时,孪晶尺寸显著增大,孪晶强化作用同时减弱,这两方面的作用导致硬度显著下降.进一步升高时效温度至500°C-760°C,富Cu相开始重新溶于Ag基体中,其弥散强化作用逐渐减弱,导致合金的硬度显著降低.

5 结 论

1)固溶Ag-7wt.%Cu合金在时效过程中富Cu相由Ag基体中析出的温度为300°C-350°C,析出激活能为(111±1.6)kJ/mol;而在固溶-冷轧Ag-7wt.%Cu合金中,由于形变能的存在,富Cu相的析出温度为290°C-330°C,析出激活能为(128±12)kJ/mol.

2)对于固溶Ag-7wt.%Cu合金,随着时效温度的增加,固溶合金中富Cu相逐渐析出,降低了合金的电阻率,同时富Cu相的析出强化作用使得显微硬度升高,在时效温度为450°C,富Cu相的析出致使硬度达到最大值.

3)对于固溶-冷轧Ag-7wt.%Cu合金,富Cu相的析出行为是影响电阻率的主要因素,而位错和形变孪晶是影响显微硬度的主要因素.

感谢美国国家强磁场实验室Han Ke博士在此论文书写和讨论中给予的有益建议,感谢美国国家强磁场实验室Niu Rongmei博士对英文摘要的校对.

[1]Northover S M,Northover J P 2014Mater.Charact.90 173

[2]Wanhill RJ H 2005Anal.Prev.5 41

[3]Embury J D,Han K 1998Curr.Opin.Solid State Mater.Sci.3 304

[4]Lussana D,Castellero A,Vedani M,Ripamonti D,Angella G,Baricco M 2014J.Alloys Compd.615 S633

[5]Subramanian P,Perepezko J 1993J.Phase Equilib.14 62

[6]Wiest P Z 1933Metallkd.25 238

[7]Hamana D,Boumaza L 2009J.Alloys Compd.477 217

[8]Gayler M,Carrington W 1947Acta Mater.73 625

[9]Butrymowicz D B,Manning J R,Read M E 1974J.Phys.Chem.Ref.Data3 527

[10]Jones F,Leech P,Sykes C 1942Proc.R.Soc.London Ser.A181 154

[11]Youssef S 1996Physica B228 337

[12]Nada R 2004Physica B349 166

[13]Wang C J,Ning Y T,Zhang K H,Geng Y H,Bi J,Zhang J M 2009Mater.Sci.Eng.A517 219

[14]Kissinger H E 1957Anal.Chem.29 1702

[15]Zuo X W,Zhao C C,Zhang L,Wang E G 2016Mater.9 569

[16]Zhao C C,Zuo X W,Wang E G,Niu R M,Han K 2016Mater.Sci.Eng.A652 296

[17]Kurz W,Trivedi R 1996Metall.Mater.Trans.A27 625

[18]Northover P,Northover S,Wilson A 2013Met.Sci.2 253

[19]Colombo S,Battaini P,Airoldi G 2007J.Alloys Compd.437 107

[20]Gaganov A,Freudenberger J,Botcharova E,Schultz L 2006Mater.Sci.Eng.A437 313

[21]Smith D R,Fickett F 1995J.Res.Nat.Inst.Stand.Technol.100 119

[22]Zuo X W,Guo R,An B L,Zhang L,Wang E G 2016Acta Metall.Sin.65 143(in Chinese)[左小伟,郭睿,安佰灵,张林,王恩刚2016金属学报65 143]

[23]Mohamed I F,Yonenaga Y,Lee S,Edalati K,Horita Z 2015Mater.Sci.Eng.A627 111

[24]Frye J H,Hume-Rothery W 1942Proc.R.Soc.London Ser.A8 1

[25]Freudenberger J,Lyubimova J,Gaganov A,Witte H,Hickman A L,Jones H 2010Mater.Sci.Eng.A527 2004

[26]Pugh S 1954Philos.Mag.45 823

[27]Gottstein G 2007Physikalische Grundlagen der Materialkunde(3rd Ed.)(New York:Springer-Verlag)p271

[28]Hull D,Bacon D J 1989Introduction to Dislocations(2nd Ed.)(Oxford:Pergamon Press)p243

[29]Williamson G,Smallman R 1956Philos.Mag.1 34

PACS:74.25.-q,81.05.-t DOI:10.7498/aps.66.027401

Microstructure,resistivity,and hardness of aged Ag-7wt.%Cu alloy∗

Li Rui1)2)Zuo Xiao-Wei1)3)Wang En-Gang1)3)†

1)(Key Laboratory of Electromagnetic Processing of Materials(Ministry of Education),Northeastern University,Shenyang 110819,China)

2)(School of Materials Science and Engineering,Northeastern University,Shenyang 110819,China)

3)(School of Metallurgy,Northeastern University,Shenyang 110819,China)

19 September 2016;revised manuscript

16 October 2016)

Ag-Cu alloys are used as both decorative materials because of beautiful appearance,and conductors due to excellent combinations of strength and electrical conductivity.The strength and electrical conductivity of Ag-Cu alloy are closely related to precipitation behavior of Cu-rich phase in Ag matrix.The morphology,size and volume fraction of Curich phase have been highly concerned.In this work,a series of aging temperatures is used in both supersaturated solid-solution and cold-rolled Ag-7wt.%Cu samples to investigate the relationship between the precipitation behavior of Cu-rich phase and property by using differential scanning calorimetry(DSC),transmission electron microscopy(TEM),X-ray diffraction(XRD)analysis,and properties measurements(hardness and resistivity).The DSC results of as-solidsolution Ag-7wt.%Cu alloy show a distinct exothermic precipitation reaction of Cu out of Ag matrix ranging from 300◦C to 350◦C,and the activation energy is estimated to be(111±1.6)kJ/mol according to Kissinger equation.Because of the existence of deformation energy,the DSC results of cold-rolled Ag-7wt.%Cu sample show a distinct exothermic precipitation reaction of Cu from Ag matrix between 290◦C and 330◦C,and the activation energy is(128±12)kJ/mol.XRD analysis indicates that the dissolved Cu in Ag is dependent on ageing temperature,and the change of solubility of Cu in Ag is calculated by XRD curve.Microstructural analysis demonstrates that spherical Cu-rich phases are precipitated from Ag-matrix at 450◦C in both solid-solution and cold-rolled Ag-7wt.%Cu alloys.Moreover,the banded structure of Cu-rich phase is found in the solid-solution sample after being aged at 450◦C.The deformation twinning Ag is found in the cold-rolled sample.The precipitation and dissolution of Cu-rich phase in Ag matrix play important roles in the resistivity and microhardness.With ageing temperature increasing(ageing temperatures range from 200 to 450◦C),the electrical resistivity of as-solid-solution aged sample decreases and the microhardness increases,however,both electrical resistivity and microhardness of as-cold-rolled aged sample decrease.With ageing temperature increasing further(over 450◦C),the electrical resistivity increases and the microhardness decreases in both aged samples.Because of the formations of dislocation and deformation twinning Ag,the microhardness of cold-rolled sample reaches to 217 HV,which is higher than that of solid-solution sample.Strengthening and electrical resistivity models are built based on the microstructural characterization and concentration contributions.These theoretical predictions are in good agreement with experimental values.Our model demonstrates that the precipitation and dissloution of Cu in Ag significantly affect the electrical conductivity,and dislocation and deformation twinning play important roles in microhardess in Ag-Cu alloy.This work clarifies the influencing mechanism of different microstructures on the microhardness and resistivity of Ag-Cu alloy.

Ag-Cu alloy,microstructure,resistivity,microhardness

:74.25.-q,81.05.-t

10.7498/aps.66.027401

∗国家自然科学基金(批准号:51474066,51004038)和高等学校学科创新引智计划(批准号:B07015)资助的课题.

†通信作者.E-mail:egwang@mail.neu.edu.cn

*Project supported by the National Natural Science Foundation of China(Grant Nos.51474066,51004038)and the Program of Introducing Talents of Discipline to Universities,China(Grant No.B07015).

†Corresponding author.E-mail:egwang@mail.neu.edu.cn