试论PDM系统与BOM系统的关系建模

杨勇

摘 要:根据多年信息系统开发及产品数据管理经验,结合国、内外汽车OEM企业在PDM和BOM系统关系建设方面的实践,本文从“PDM和BOM系统管理范围及其关系”、“PDM与BOM系统间关系模式现状及优劣势对比”、“PDM与BOM系统关系现状最佳模式存在问题”等3个方面进行论述与探讨,最后提出了适合国内汽车企业的PDM和BOM系统关系建设新模式,该模式或将是国内汽车企业PDM和BOM系统建设发展趋势。

关键词:工程;PDM;结构;BOM

中图分类号:U461 文献标识码:A 文章编号:1005-2550(2017)04-0013-08

Abstract: According to years of experience in information system development and product data management, and combined with domestic and foreign automobile OEM enterprises practice on the construction of the system relationship between PDM and BOM, this article will be discussed from aspects of“the system management scope and relationship of PDM and BOM”, “The current situation of relationship model between PDM and BOM system and the contrast of its advantages and disadvantages”and“The problems exists in the best model of the current situation of the Relationship between PDM and BOM system”, At last it will put forward a new construction model of the system relationship between PDM and BOM which suits the domestic automobile enterprises. This model may be the development trend of the system construction of PDM and BOM.

Key Words: engineering; PDM; structure; BOM

1 PDM系统与BOM系统管理范围及其关系概述

1.1 PDM管理范围

PDM(Product Data Management)是一项用来管理所有与产品相关信息(包括零部件信息、配置、文档、CAD文件、产品结构、扫描图像、审批信息、权限等)和所有与产品相关的过程(包括生命周期、工作流程、审批/发放、工程等过程的定义与监控)的技术。

广义的PDM系统,其管理范围包括:

1)文档管理;

2)工作流和过程管理;

3)产品结构和配置管理;

4)工程定义及变更;

5)查看和批注等。

1.2 BOM管理范围

BOM(Bill of Material)即物料清单,是MRP/ERP 管理理论的核心基础之一。可以根据BOM在产品生命周期中不同阶段中的用途来分类,主要包括:

1)Early BOM:早期BOM,即在整车开发项目启动之前,根据市场目标对将要投入开发的整车项目进行评估所需的整车BOM;

2)TBOM:试制BOM(Trial BOM),指导试制、试验的BOM;

3)EBOM:工程BOM(Engineering BOM),产品设计生效的产品结构;

4)MBOM:制造BOM(Manufacturing BOM),附加了制造属性的产品结构;

5)PBOM:生产BOM(Production BOM),标识产品生产管理的结构;

6)FBOM:成本BOM(Financial BOM),标识产品成本与价格管理的结构;

7)SBOM:备件BOM(Service BOM or Spare BOM),标识产品售后服务的结构;

8)CBOM:客户化BOM(Customer BOM),包含有客户表达需求定义产品的技术。

在BOM实践中,根据BOM不同的用途与属性以及业务流程的特点,还有其它类型的BOM,如计划BOM、销售BOM等等。

广义BOM系统的管理范围定义主要包括:

1)基础数据管理;

2)配置管理;

3)零部件结构管理;

4)各用途BOM管理;

5)变更管理;

6)系统集成(与研发及生产等系统)等6大功能。

1.3 PDM系統与BOM系统间关系

首先,从PDM的功能定义角度看,BOM系统是PDM系统的一个组成部分(即PDM系统包含BOM系统)。但在实践中,即使没有PDM系统条件下,BOM系统也是可以独立存在并运行的;另外,BOM本身也是ERP中的主导文件之一,属于ERP中的计划数据基础管理系统。

其次,从应用角度看,PDM作用侧重于支持产品设计、开发过程、缩短产品的开发周期,提高产品开发质量;而BOM的作用则是侧重于支持生产制造、销售及售后服务,它使制造型企业供应链上下游产品数据与信息得以贯穿于产品整个生命周期与全过程,与生产经营各环节息息相关,涉及全价值链主要活动和大部分业务领域。

通常,BOM系统在理论上被定义为PDM系统中的重要组件之一,例如由OMG(Object Management Group,对象管理组织)于1997年发布的PDM使能件(PDM Enablers)标准,将BOM定义为管理产品结构定义和配置管理的核心组件之一。

但由于BOM除了被用于支持产品设计开发过程之外,更多的被用于支持全价值链中与产品数据相关其它所有业务,使之对扩展性的要求极高。为了保持BOM系统的灵活性和可扩展性,从全球主要汽车制造厂商的实践观察,在2014年之前,大多数采用相互独立的PDM系统和BOM系统的建设方案。几乎如表1所示,22家全球主要整车OEM,100%采用独立BOM(其中,4家采用了西门子PDM和西门子独立BOM,这4家分别是塔塔、上汽、马恒达、宝腾)。2014年以后,PSA、观致采用PDM与EBOM一体化方案。奇瑞、吉利准备采用西门子PDM与BOM一体化解决方案。

2 PDM系统与BOM系统关系模式现状

2.1 术语定义

2.1.1 工程定义

定义零部件物理设计特性(材料、尺寸、重量、质量要求等)及其二维、三维图形,它是PDM系统的核心功能。

2.1.2 结构定义

定义整车、零部件非物理设计特性(名称、代码、质量、颜色、配置等)及其结构关系,它是BOM系统的核心功能。

总结多年的工作实践发现,整车OEM厂商PDM系统和BOM系统的关系可以大致分为5种模式,分别描述如下。

2.2 模式1:独立运行,完全无关型

BOM:采用独立BOM系统,管理产品结构、配置定义、以及结构和配置发布,并至少包括EBOM和MBOM模块,同时可根据企业自身需要,向产品全生命周期的其它阶段应用延伸,如产品企划BOM(Early BOM) 、试制BOM(TBOM)、配件BOM(SBOM)等。

PDM:采用独立PDM系统,集成CAD工具(例如,Catia/ ProE/UG等),完成整车、零部件的工程定义、数模/图纸发布。

PDM与BOM间接口:无。

分析:这是早期整车OEM厂商惯用的模式,这种模式会产生整车、零部件设计数据、流程同步一致性差的问题。如图1所示:

2.3 模式2:数据接口实现关联发布型

BOM:采用独立BOM系统,管理产品结构、配置定义。

PDM:采用独立PDM系统,集成CAD工具(例如,Catia/ProE/UG等),进行零部件数模/图纸定义。

PDM与BOM间接口:PDM系统和BOM系统建立接口,实现BOM系统中的EBOM结构、配置,PDM系统中的三维数模/二维图纸在BOM系统中的关联发布,并将发布状态回置到PDM系统中。

分析:这是目前整车OEM厂商的主流模式,这种模式接口效率低,整车、零部件设计数据一致性问题没有得到解决,但可有效解决结构定义与工程定义流程同步问题。如图2所示:

2.4 模式3:紧耦合联合管理EBOM型

BOM:整车一级结构和配置定义在EBOM模块实现。

PDM:集成CAD工具(例如,Catia/ProE/UG等),进行零部件及以下结构定义、工程定义,以及三维数模的发布。

PDM与BOM间接口:通过PDM系统与BOM系统中的EBOM模块紧耦合,实现EBOM结构(整车一级或称上层结构在BOM系统中EBOM模块定义,零部件或称下层结构在PDM系统定义)及配置、二维图纸/三维数模关联发布。

分析:这种模式,设计数据一致性好,但接口复杂、效率低,这种模式运行的前提是,需制定一系列EBOM模块与PDM系统中零部件结构、配置同步规则,其实施难度极高。如图3所示:

2.5 模式4:PDM与BOM一体化型

PDM&BOM一体化平台:通过一体化平台(PDM&BOM),并集成CAD工具(例如,Catia/ProE/UG等),实现结构定义(EBOM、MBOM、SBOM等)、工程定义,结构/数模/圖纸发布。

分析:这种模式设计数据一致性好、工程定义和结构定义无缝对接效率高,但至今未见成功应用案例报道。如图4所示:

2.6 模式5:PDM与EBOM一体化型

BOM:实现MBOM、SBOM等其它用途BOM定义及发布。

PDM&EBOM一体化平台:通过和CAD工具集成,实现EBOM定义、工程定义,以及EBOM、三位数模、二维图纸的发布。

PDM与BOM间接口:通过PDM&EBOM一体化平台与BOM系统深度集成,实现EBOM视图向BOM系统的定期更新,保证PDM&EBOM一体化平台和BOM系统中EBOM数据的一致性。BOM系统基于EBOM视图,开展MBOM、SBOM等其它用途BOM的管理。

分析:这种模式设计数据一致性好、无缝对接效率高,目前仅DS(达索)在PSA、观致有实施案例。如图5所示:

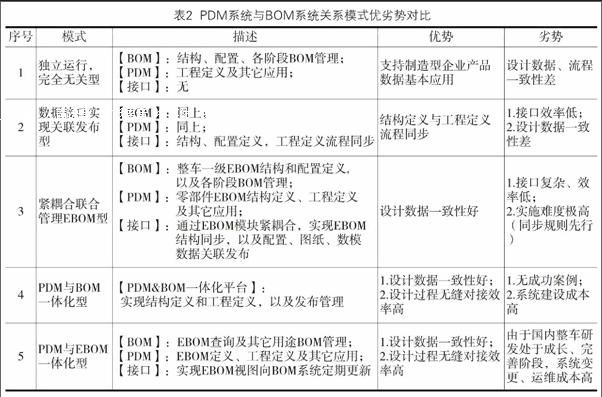

3 PDM系统与BOM系统关系模式现状与优劣势对比

第2章对PDM系统与BOM系统建设过程中的5种关系模式分别进行了论述,现对这5种关系模式进行一个优劣势对比,如表2所示:

根据对PDM系统和BOM系统5种关系模式的优劣势对比分析和当前大型汽车制造企业PDM/BOM 系统实施项目的情况看,“模式5: PDM与EBOM 一体化型”是目前汽车制造企业PDM系统和BOM系统关系的主流模式。

但在深入实践过程中,我们发现这种模式仍然存在一定的不足之处,有一定的提升空间;下面的章节将对这一点进行详细论述。

4 “模式5:PDM与EBOM一体化型”存在问题分析

PDM与EBOM一体化模式(上述模式5)当前在一些全球领先汽车制造企业中被采用,本人在实践中发现,它虽然具有“设计数据一致性好”、“工程定义和结构定义无缝对接效率高”等优点,但也存在6个方面的局限性:

4.1 构建的EBOM给企业BOM管理带来复杂性和信息不一致性

在这一模式下,EBOM只会在工程设计阶段很靠后才能出来,EBOM结构形式、组织方式必然与CAD结构十分接近。很多人认为这是这种模式的优势所在,因为这种模式下,工程BOM好像不必花力气去搭建,而是直接由CAD结构形成,能够保持与CAD结构的同步和一致性。但恰恰相反,我认为搭建这样一种EBOM,会给企业的BOM管理带来巨大的复杂性以及信息的不一致性,造成跨部门的信息壁垒。简要而言,这种EBOM构成方式必然带来以下3个方面的问题:

4.1.1 零件按照几何关系组织,降低BOM管理效率,我们知道,构建CAD结构的目的是为了数模的组织、数字样机(DMU),CAD结构中间需要搭建多少逻辑层级完全取决于是否需要承载几何位置关系。而EBOM的构建目的是为了各业务部门协同相关成本、采购、售后、工艺等方面的工作,其作用是跨业务领域的协同。如果EBOM也按照CAD结构这种模式组织,必然会带来大量的数据冗余。同时这些不必要的信息传递到上下游业务部门必然带来信息使用过程中的困惑以及信息转化过程中的出错。

4.1.2 从精确装配的角度而言,对下层零部件进行更改时,需要层层锁定上层结构,有的企业一直需要锁定到产品。这给设计带来极大的麻烦,这就是业界典型的关于“变更冒泡”问题。如果EBOM采用与CAD结构十分接近的构建模式,那么这一“变更冒泡”问题必然会带到BOM领域,将产生大量对上下游没有意义的变更,同时大大降低BOM的发布效率。

4.1.3由于是从CAD结构驱动BOM的产生,因此EBOM是比较单纯的从设计出发得到的一个结果,很少考虑面向企业规划“物料”这一BOM的本质含义。因此,企业尽管有这样的EBOM,当其它业务部门需要各种物料清单的时候,还得由设计部门以不同的方式给出以勉强应付不同业务部门的要求。

4.2 造成Early BOM与EBOM是不同的两个BOM

BOM是驱动相关业务活动展开的信息基础以及承载各业务领域活动成果的信息载体。从工程设计往前看,即产品规划、概念阶段BOM管理状况,由CAD结构驱动的EBOM显然不能覆盖这一要求。企业如果要管理设计之前的活动,需要另行搭建Early BOM。这种Early BOM必然与EBOM是完全不同的兩个BOM,中间不太可能有数据一致性的保障。而从Early BOM、EBOM的作用和构建目的来看,二者应该是相同的,差别只在于对应的产品开发阶段不同。因此,理想方式应该是早期BOM与工程BOM从构建模式、BOM架构、承载信息上是一致的,只是针对不同阶段由于产品成熟度不同,控制方式有所差异而已。

4.3 整车开发各阶段BOM之间无法有效衔接

从工程设计往后看,即生产准备阶段BOM管理状况。由于EBOM从CAD结构而来,较少考虑物料层面的管理要求,必然与作为承载生产准备结果、面向ERP、MES等要求的制造BOM有非常大的差异。这种差异之大,往往导致MBOM是参照EBOM另外搭建的,二者之间的同步,特别是当变更发生的情况下的同步不太可能通过系统的方式达到。既然只是参照,那么实际上MBOM完全可以参照CAD结构信息进行搭建,也就是说,这样的EBOM并没有太大的实际意义。这种模式造成整车开发各阶段BOM之间无法有效衔接。

4.4 EBOM适用性存在风险

模式5将使商品化EBOM产品为满足业务个性化需求所做的适应性改善,相比独立定制化EBOM复杂得多。鉴于国内自主品牌乘用车研发领域业务成熟度尚且不高,EBOM的适应性改善在所难免,而改善是否成功,直接影响业务的运行,这个风险客观存在。

4.5 投资、运行、推广费用代价大

模式5的EBOM实施的投资及运行费用远高于定制化EBOM;因为,实施PDM/EBOM一体化方案将使超级EBOM的业务管理功能向PDM转移,这将增加PDM的投资及运行费用;我们应充分考虑到高昂的PDM/EBOM一体化方案投资及运行费用,以及未来推广时企业各应用板块的承受能力。

4.6 下游对EBOM数据获取响应及时性差

PDM/EBOM一体化方案属于商品化软件,由于许可证(License)的限制,下游用户只能在自主开发的BOM系统中,通过接口方式访问EBOM数据,而自主开发BOM系统通过集成接口方式获取的EBOM数据本身就是滞后于“PDM/EBOM”商品化软件的。

通过对模式5优劣势分析,得到如下结论:模式5,存在各阶段BOM数据一致性差、EBOM适应性差,PDM和BOM建设项目投资、运行及推广成本高、开发风险大,数据响应滞后等不足之处,有一定改进和提升的空间和必要性。

5 PDM系统和BOM系统关系新模式——模式6:协同经济型

模式1、模式2、模式3,将会在主流汽车OEM的PDM系统和BOM系统建设上逐步被淘汰,模式4或模式5,从三维数据替代二维数据的角度看,或将是未来的发展趋势,但从实践经验判断,模式4的成熟还需要一个相当长的时间,而模式5则存在第4章所描述的6大局限性。

本人从PDM系统和BOM系统应用侧重以及系统建设经济、实用角度出发,从以下3个方面考虑:

1)保证各设计环节产品设计数据一致性;

2)BOM系统全价值链贯通性;

3)PDM系统和BOM系统建设、运维、变更等成本最优。

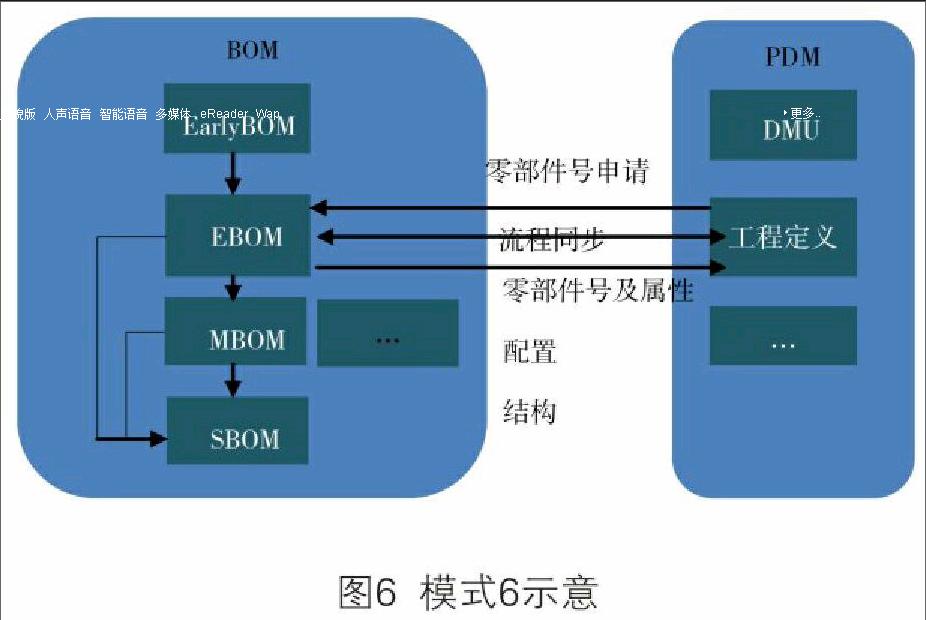

提出PDM系统和BOM系统关系的新模式——“模式6 协同经济型”(所谓“协同”是指,兼顾设计与下游制造、生产等环节对产品数据认知的一致以及全生命周期各环节BOM数据延续、贯通;所谓“经济”是指,保证应用情况下,建设、运维、变更成本相比模式5低)。方案示意如图6所示:

模式6描述如下:

BOM:由Early BOM自然成熟到EBOM,并由EBOM发布直接产生MBOM、SBOM等;

PDM:建立图纸/数模与零部件号的关联,实现工程定义、DMU应用等;

PDM与BOM间接口:通过PDM和BOM两系统间的高度集成,以BOM系统建立的EBOM结构驱动PDM系统CAD结构的建立。

以下从上述3个方面阐述模式6相对于模式5在PDM系统和BOM系统建设上进行的改进和提升。

5.1 保证设计环节产品设计数据一致性

模式6通过BOM系统的EBOM模块向PDM系统传递零部件号、配置定义、结构等信息,实现EBOM结构与CAD结构、整车及零部件设计属性、版本的相对一致性(因为EBOM结构与CAD结构本就不可能完全一致,这一点在4.1.1章节已经做过论述)、发布流程的同步。与模式5的设计过程在一个系统完成相比,模式6的设计过程需要在两个系统(PDM系统和BOM系统)完成,其用户体验显得略有不足,但对于保证设计环节产品设计数据的一致性,两种模式的效果是基本相同的。

5.2 BOM系统全价值链贯通性

模式6可以使BOM系统从一开始就贯穿产品策划、工程设计、生产准备、售后等业务领域;使得BOM系统能够真正形成贯穿企业端到端流程的、全业务链的信息索引,并具备以下特点:

1)形成“一个”“完整”BOM:虽然按照各阶段有不同的BOM形态,但具备相同的BOM架构,随着各阶段业务流程的展开,只是在“一个”“完整”的BOM上逐步丰富管理信息。

2)统一的配置管理方式:都以超级BOM模式构建,共享配置资源,即采用同一套配置表解析各阶段BOM。

3)统一变更管理模式:确保变更在BOM之间能够借助系统准确、高效流转,保持数据的一致性。

模式6与模式5相比,保证了BOM数据的集中管理,以及BOM数据在全价值链上的延续性、一致性、及時性、准确性以及可追溯性。此模式为汽车制造企业全价值链,如设计、生产、销售、售后、质量、采购等环节提供了一条优质的BOM数据高速公路。相比模式5,存在BOM数据管理断点来说,优势明显。

5.3 系统建设、运维、升级成本

模式5(PDM和EBOM一体化型),通常采用商品化软件建设PDM和EBOM功能,而EBOM模块以及与BOM系统的集成需要针对企业特性进行大量二次开发,后续也会由于国内汽车企业组织机构调整及业务流程变革(国内整车企业还处于成长、完善阶段)而产生大量变更;相比模式6,只需要实施商品化PDM系统以及与BOM系统集成而言,模式5的实施费用昂贵,并且后期运维、升级成本高。

5.4 模式6:协同经济型与模式5相比的改进和提升总结

关于模式6详细的PDM系统和BOM系统建设方案,本人将在其它论文中专题论述,本文重点从如下3个维度总结模式6在模式5基础上的优点和不足:

从总结对比可以看出,模式6与模式5相比,针对国内汽车制造企业来说更加经济、适用。

6 总结

PDM系统和BOM系统关系建设,看似是信息系统和数据管理课题,但其本质是业务管理课题。国内汽车企业虽高速发展,但与全球各大汽车集团还是存在较大差距,特别在研发环节。因此,PDM系统和BOM系统建设重点,是要学习对标、借鉴先进管理模式,结合企业自身的发展特点,建设适合企业特点的PDM系统和BOM系统,而处理好两个系统之间的关联关系更是重中之重。

“模式6 协同经济型”这一PDM系统和BOM系统关系模式,正是本人结合国内汽车企业发展特点,总结提炼出的一种PDM系统和BOM系统关系模式,或将是未来国内PDM系统和BOM系统关联关系建设上的发展趋势。

本文从PDM系统和BOM系统管理范围及其关系、现状模式分析及优劣势对比、现状最佳模式存在问题等3个方面对PDM和BOM系统建设关系进行了分析与论述,并提出了适合国内汽车企业的新模式。

参考文献:

[1]东风汽车公司. 产品定义基础数据库[R].1990年科技进步一等奖项目相关资料.

[2] OMG. PDM标准体系[S].1997年编著.

[3]丁香乾, 李诗新等. CAD/CAM的发展方向——PDM《计算机世界》[N]. 1998年编著.

[4]中国汽车行业BOM联盟.中国汽车行业BOM专题白皮书[R].2016组织发布.

[5]蒲运顺.大型机电企业数字化产品技术的应用研究与实践[M].东风汽车公司老科协工作者协会 2016年编著.