激光刻型技术在化铣登机门零件上的应用

孙新

摘 要 因化铣登机门零件刚性差、易变形、曲率大、化铣区域密集等特点,制约着数控激光刻型技术在该类零件上的使用。通过对该类零件成型后变形情况、化铣区域分布情况及刻型面、走刀路径处理等的分析和试验,实现了数控激光刻型技术的成功应用,极大地提高了该类产品的加工质量和效率。

关键词 化铣;登机门;数控激光刻型;工艺分析

中图分类号 V2 文献标识码 A 文章编号 2095-6363(2017)12-0088-02

因国内各大飞机制造企业才开始着手激光刻型技术的应用研究,相关设备、技术及经验的欠缺,制约着该技术在薄壁双曲度蒙皮零件的推广应用。登机门零件作为典型的薄壁双曲度蒙皮,因刚性差、易变形、且曲率较大、化铣区域密集等特点,成为数控激光刻型技术应用的难点。

本文应用TORRESLASER数控激光刻型设备[1]对登机门蒙皮零件进行激光刻型技术研究,通过分析零件型面变形情况,刻型加工面、走刀轨迹选取方式等,阐述了该类零件通过柔性装夹实现激光刻型的加工方法。

1 应用研究

1.1 零件变形分析

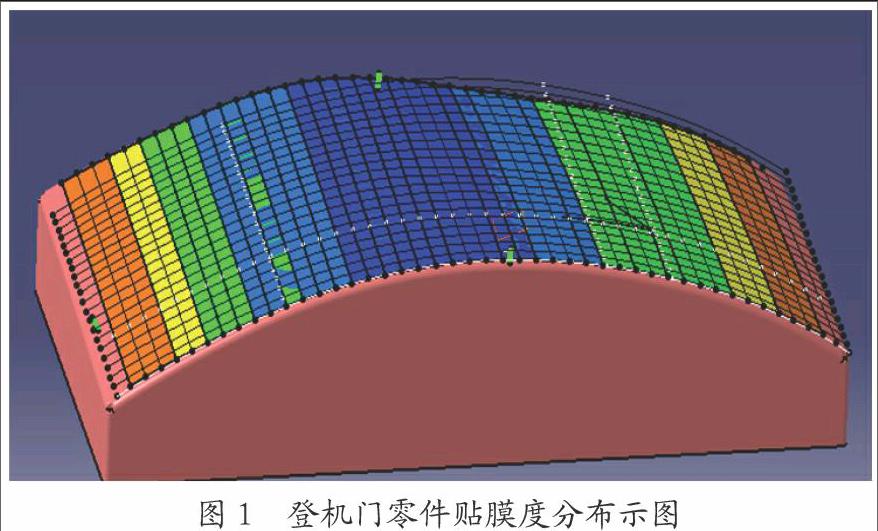

登机门零件在拉伸成型过程中会产生一定的回弹变形,影响零件型面的准确性。虽然通过优化拉伸工艺参数及模具补偿的方式可以改善拉伸应力分布,减少回弹对零件型面的影响,但是,零件拉伸成型后实际型面与理论型面仍然存在差异,如图1所示。

贴膜度是衡量板料成型质量的重要标准。图1中根据贴膜度可以看出零件成型后的实际型面与理论型面的差异情况,深蓝色区域最接近理论数模,变形量最小,橙色区域的贴膜度最不理想,而贴膜度越好成型后零件的型面约准确,所以,深蓝色区域为最优选的定位区域。为了保证激光刻型的准确性,故在进行激光刻型数控程序编制及数控刻型加工中,需要考虑零件变形对加工工艺的影响。

1.2 零件的装夹

蒙皮零件铣切的加工难点不在于机床本身,而在于零件装夹和加工支承。蒙皮类薄板零件,在刀具对夹持点之间的悬空区域,特别是较薄蒙皮施加切削力时,该部位蒙皮会不可避免地发生振颤,使铣切深度和表面粗糙度无法控制,达不到化铣不同深度凹面的要求[2]。在零件成型过程中,一般零件曲率越大,成型后贴膜度越不好,即成型后零件型面越不准确。又因登机门零件为大曲度蒙皮,厚度仅有1.8mm,刚性较差。在搬运装夹过程中,易产生零件变形,很难保证零件准确的型面。

为了保证登机门零件数控激光刻型的准确性,在采用激光刻型加工前必须保证加工零件具有尽可能相对准确的理论外型。采用专用或通用的装夹模具可以减少登机门零件刚性差、曲率大对刻型实际型面的影响。目前,我们采用一套通用的柔性夹具系统,该系统是利用不同的点阵实现对零件的支撑及定型。根据零件的外型特征柔性支撑点均匀的排布在零件的外表面上,每个支撑点上固定一个真空吸杯,通过真空吸附保证零件型面的准确性。在实际加工中也可以根据零件的实际外型进行零件的柔性装夹,保证零件刚性及大曲率误差的影响。

1.3 零件加工轨迹的优化

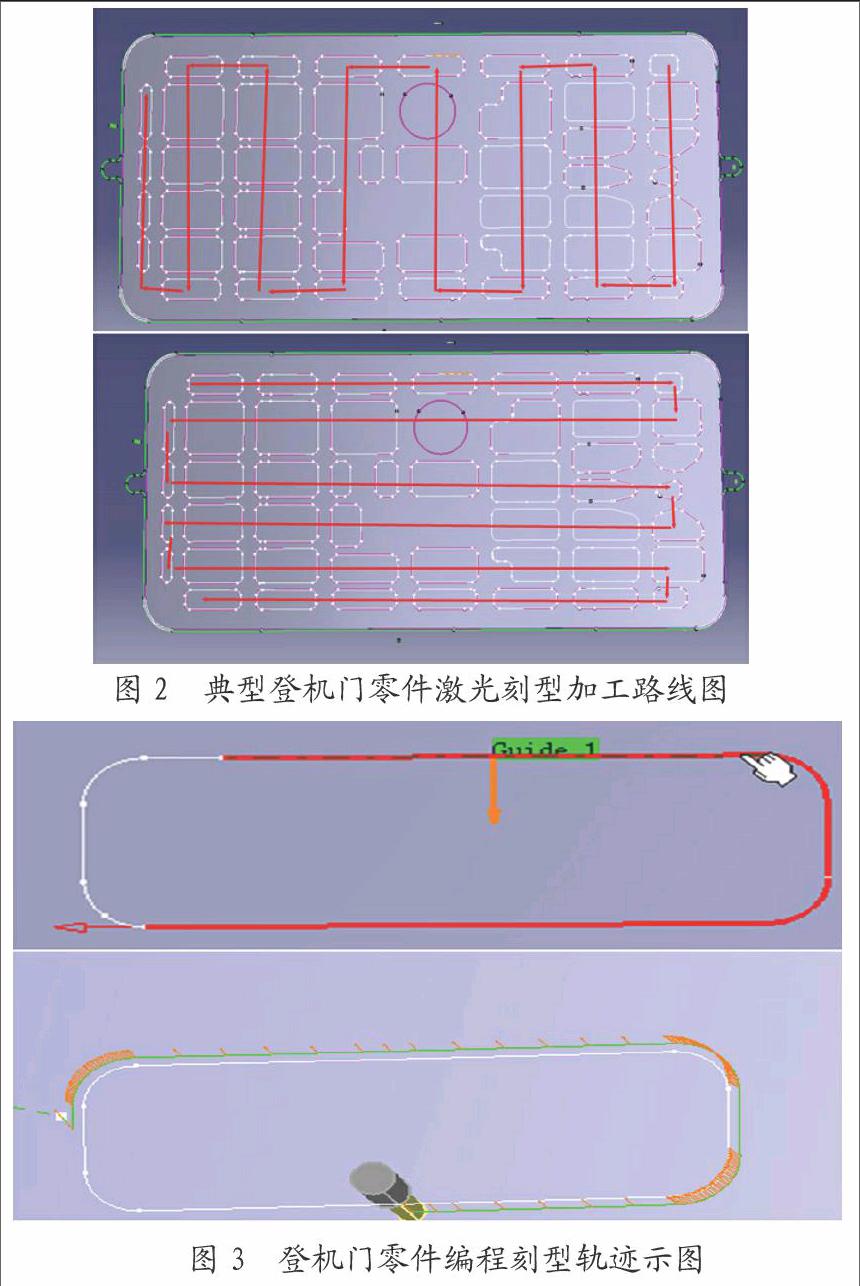

为了确保数控激光刻型区域准确,刀具轨迹流畅,较高的刻型效率,需要對化铣区域加工轨迹进行分析验证。根据零件化铣区域分布情况,在进行激光刻型时,加工路线轨迹不能漫无目的,需要进行合理的编排,保证路线的流畅性,并要注意因零件曲率较大,刀具转移过程中防止与零件发生碰撞伤及零件。经验证分析,以下两种加工路线轨迹较佳,详见图2。

1.4 刀具的轨迹分析

因化铣零件激光刻型的特殊性,在进行数控加工中,只对零件表面保护胶进行切割,且仅为线性轨迹,故需要考虑刀具轨迹的方向及下刀方式。其余方面激光刻型数控加工过程与数控加工方法近似,可以参考钣金铣外形加工方法。激光刻型程序不需要对刀具进行定义(可以按任意刀具进行偏置,经后置程序处理后仅按刀具中心数据导出)。刻型程序在编制中需要对刻型面进行定义,所有刀具轨迹必须在刻线表面上。

对于单/双曲度零件,在内表面刻型和在外表面刻型,根据厚度、曲率的不同,刻型结果可能差别很大,远远超过化铣公差。因多台阶化铣零件数模中存在多个厚度区域,且不在同一表面,下刀方式就直接影响着刻型质量。目前我们主要采用三种下刀方式:垂直下刀、法相下刀、沿参考方向下刀。其中垂直下刀主要应用平板零件的刻型;法相下刀主要用于单/双曲度零件的激光刻型;给定参考方向下刀主要用于复杂零件的激光刻型。经过多次试验实践,证明当采用前两种方式进行程序编制时,可能存在机床与零件碰撞风险,这时就需要预先给定刀具运动方向后再进行刻型。如图3所示。

2 结论

综上所述,按照以上的几点主要控制因素分析验证,克服了登机门零件数控激光刻型应用难点,最终实现了激光刻型技术的成功应用。激光刻型技术在登机门蒙皮零件的成功应用,实现了化铣加工中模拟量传递向数字化传递的突破,极大地提高了化铣产品的加工质量和效率,为钣金精确成型制造奠定了坚实基础。

通过实践:1)找到了登机门零件在成型过程中贴膜度最好的定位区域,如图1;2)登机门零件的柔性装夹,保证了该零件的刚性及大曲率引起的误差;3)优化的加工轨迹,保证了激光刻型区域的准确性,刀具轨迹的流畅和刻型效率;4)预先给定刀具运动方向有利于减小机床与零件碰撞风险。

参考文献

[1]丁韬.TORRESMILL和TORRESTOOL系统蒙皮切边钻铣床及柔性夹具装置[J].航空制造技术,2007(2):109.

[2]鲁达.新一代飞机蒙皮绿色加工技术[J].航空制造技术,2010(16):102.