基于Moldflow的汽车高位刹灯灯壳的模流分析及翘曲优化

何建林,白志鹏

(广东环境保护工程职业学院,佛山 528216)

基于Moldflow的汽车高位刹灯灯壳的模流分析及翘曲优化

何建林,白志鹏

(广东环境保护工程职业学院,佛山 528216)

针对高位刹灯灯壳装配尺寸要求高,翘曲变形量大等问题,运用Moldflow软件对汽车高位刹灯灯壳注塑成型过程进行模流分析。通过分析得出最佳填充平衡浇口位置与改善翘曲变形具体方法。分析结果表明,通过Moldflow前期分析可以预测注塑成型潜在问题点并提出改善方案,减少试模次数。

网格分析;翘曲;注射工艺流程分析

0 引言

在塑件注塑成型过程中,注塑成型工艺优化和质量控制是一个复杂的问题。采用传统的设计经验和试模方法,往往效率低、成本高,难以满足实际生产需要。计算机辅助工程(CAE)软件能很好地解决这一问题,采用CAE模流分析能够模拟塑件注塑成型的整个过程,通过分析的结果可以预测产品的不良缺陷对应的位置、翘曲变形量以及塑件成型周期的判断,提前作出应对缺陷的措施,为现场试模提供最优化的成型工艺,减少试模材料浪费以及试模次数,提高生产效率,节约成本。翘曲变形一直是注塑成型产品比较难解决的一个难题,通过模流分析软件可以预测变形方向与变形量。本文研究汽车高刹车灯灯体最佳进浇口位置以及变形改善方法,从填充分析结果可以判断进浇口的最佳进浇位置,从翘曲变形分析得出结论产品变形主要是收缩变形引:起,我们可以从三个方向去改善收缩变形:1)优化产品结构;2)优化冷却系统;3)优化成型工艺。产品Moldflow前期分析,可以为设计提供流道浇口尺寸大小、冷却水路的排布,为成型注塑提供成型工艺表,快速调整试模工艺。

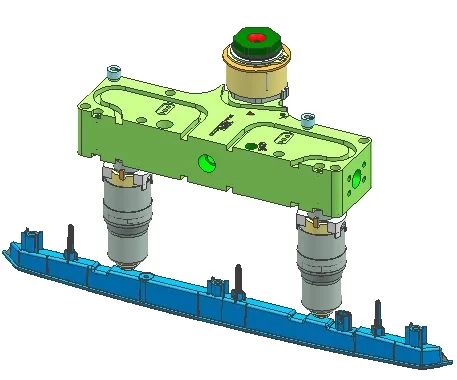

图1 高刹灯灯体

1 汽车高刹车灯灯体及材料分析

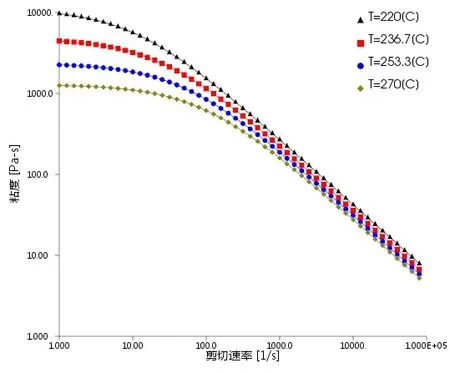

高刹车灯灯体如图1所示,产品整体大小:26×481×67mm,基本壁厚为2.0mm。由于产品长度方向尺寸达到481mm,所以成型很容易发生翘曲变形。成型材料为ABS,牌号为Novodur HH-106。图2为材料物性表,图3为材料粘度曲线,从材料物性表分析可知此材料模具温度范围值较小,熔体温度范围值较大,有利于成型产品工艺调整。

图2 材料物性表

2 网格优化处理

图3 材料粘度曲线

2.1 网格前期处理

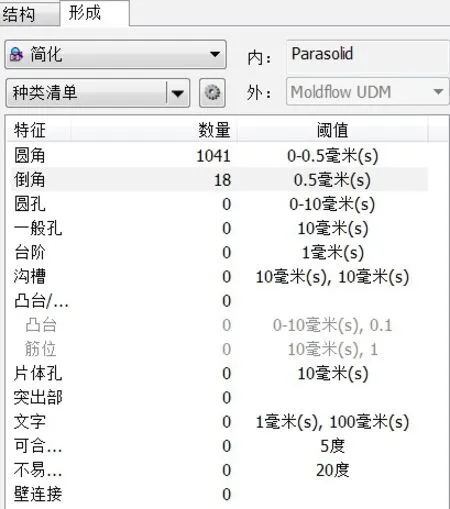

众所周知,为了得到更准确的分析结果,前期的网格处理必不可少。通过CAD doctor软件对3D产品进行小特征处理(倒角、圆角、斜角、台阶、孔、柱、字体等),从而简化产品,为Moldflow提供更高质量网格进行分析。

如图4所示为CAD doctor去除圆角、倒角小特征数量及阀值(建议将小于0.5mm的圆角与倒角去除)。

为保证简化质量,CAD doctor各类型错误必须为零,如图5所示。

2.2 网格划分

图4 圆角与倒角处理

图5 类型错误分析

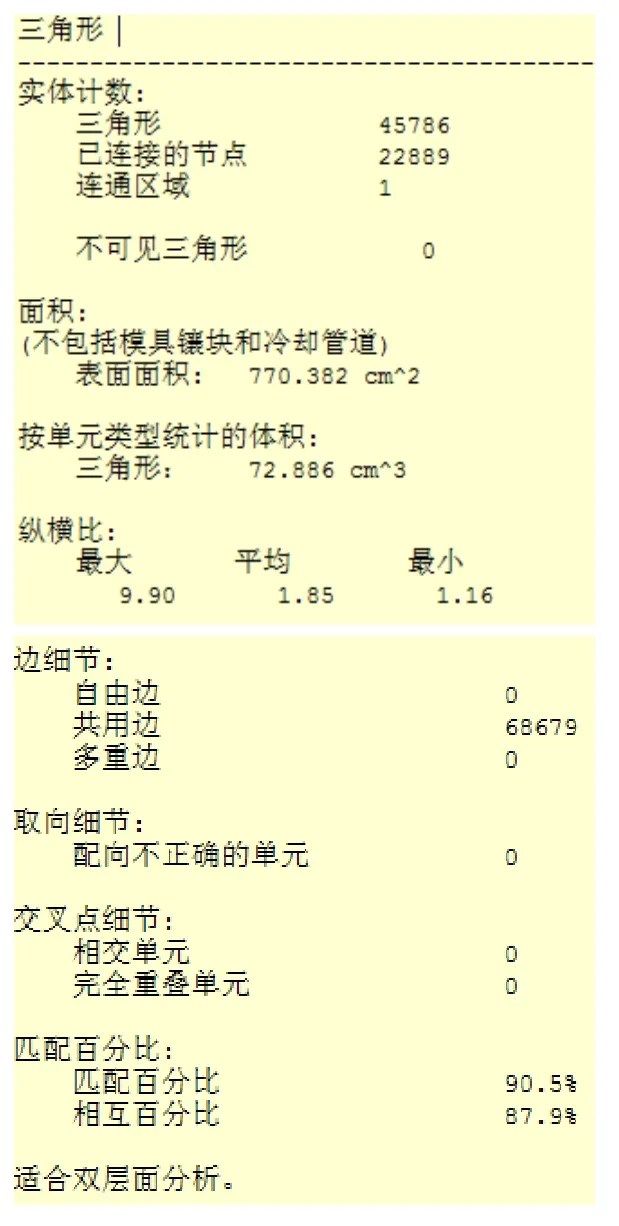

Moldflow依据的是有限元分析,所以网格划分的数量直接影响着网格质量,但并不是网格数量越多越好,因为这样会影响分析速度,达不到既要提高分析效率又要提高分析精度的效果。划分网格的全局边长为默认全局边长的1/3或是产品基本壁厚的1~1.5倍。如果网格类型为双层面网格,建议网格数量在10万以内,3D网格建议在100万以内。在网格质量管控里面,除了网格数量评估以外,还需对网格匹配率进行评估。只进行填充分析序列时,网格匹配率达到85%就可以进行分析,需要进行翘曲变形分析、运水分析时,匹配率至少要达到90%才能准确的模拟分析。若有达不到匹配要求的,只能划分3D网格进行分析。网格数量与匹配率是相对变化的,所以只有权衡两者之间的平衡点,才能达到好的网格质量又能提高分析效率与分析精度。图6所示为网格统计图,由统计可以看出网格质量没问题。

图6 网格统计

3 模流分析

3.1 网格类型选择

图7所示为产品厚度分布情况,产品整体壁厚均匀,没有急变区域,所以选用双层面网格分析。从厚度分布可以看出产品外观没有缩影的风险。

图7 产品厚度分析

3.2 填充分析

考虑模具需要生产50万模,为避免产生流道浇口的废料过多,所以采用热流道两点鱼雷式进胶方式,如图8所示。

图8 产品进胶方式

图9 填充时间

填充工艺设置为:填充时间为2s,模具表面温度为50℃,熔体温度为250℃,速度/压力切换点为体积的98%,保压时间为6s(恒保压),保压压力为填充压力的80%。

3.3 填充时间

如图9所示,填充没有产生滞留现象、短射现象,且两端填充平衡,实现压力最小化,从而确定最佳进胶口方案。

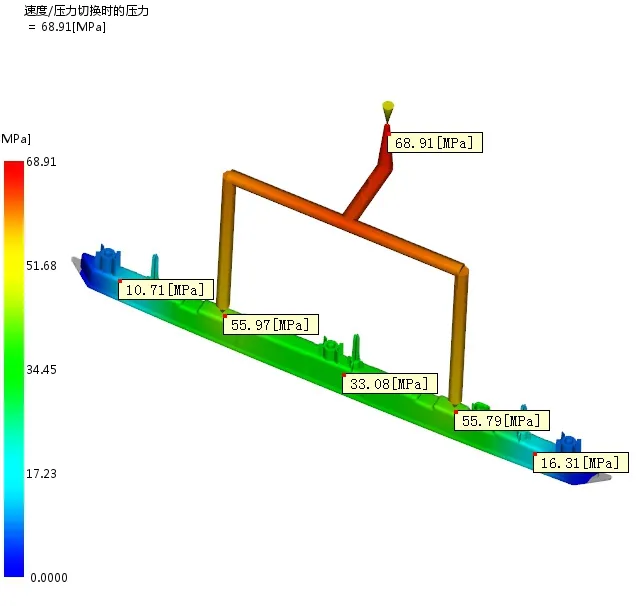

3.4 速度/压力切换时的压力

如图10所示,填充最大的压力为68.91MPa,产品压力下降均匀,没有引起过保压现象,填充压力没有超过注塑机最大压力值。均匀的压力降对成型工艺调整变形有很大的帮助。

图10 速度/压力切换时的压力

3.5 熔接线位置

如图11所示为熔接线位置,在熔接线的区域增加排气镶件能改善熔接线可见程度,从而达到产品外观要求及强度要求。一般有熔接线的地方都要增加排气镶件,因为在两股胶融合的地方都会产生困气,如果气体不及时排出模具外面,产品融合处容易烧焦、发黑现象,对外观有影响。所以模具上要拆镶件,而且镶件的大小要在熔接线60mm范围以内,因为实际成型,熔接线有可能会有差异。

图11 熔接线

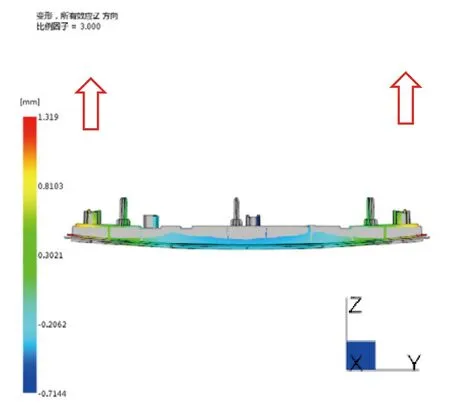

3.6 翘曲变形分析

由变形分析结果可知,变形往两端翘曲,箭头为变形方向,翘曲变形分为X、Y、Z三个方向变形,产品主要是Z方向有装配尺寸要求,如图12所示为产品Z方向变形量,产品Z方向变形大,变形量为1.319mm,不符合装配要求。

图12 Z方向变形量

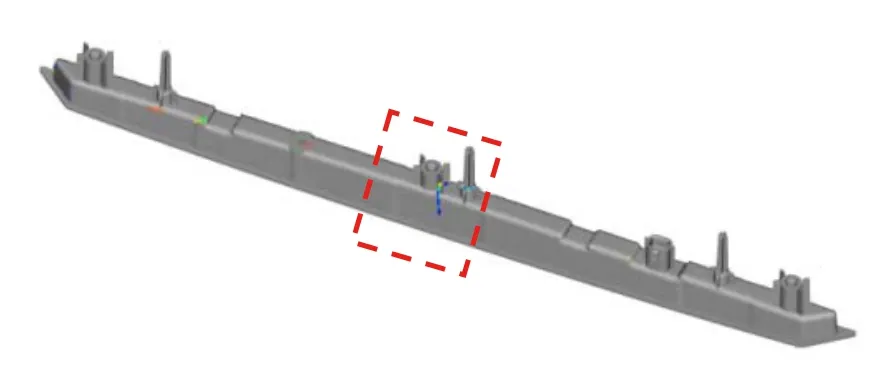

4 变形解决方案分析

由于产品为长条类产品,容易往上翘变形,针对产品结构可知,产品头部上翘,可以在头部加筋,一般产品往哪个方向变形,就往哪个方向加筋位,使向上翘变形减少,如图13所示。

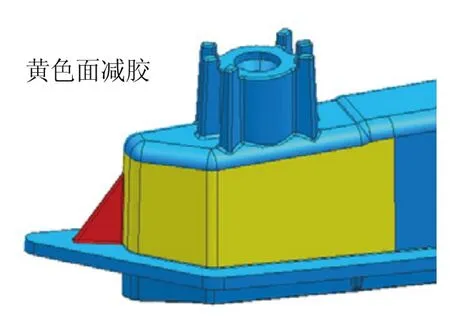

产品填充末端收缩大,难保压,所以一般哪里变形大,就在哪里做减胶处理,头部黄色面减胶0.2mm,由2.0mm减至1.8mm,主要是改善头部收缩大引起的翘曲变形,如图14所示。

图13 产品增加筋位

图14 黄色面减胶

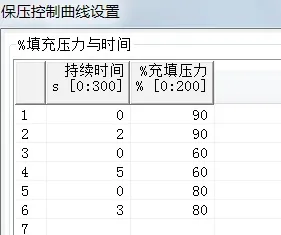

保压工艺调整:采用分段保压曲线有利于减少产品内残余应力,使产品后收缩减少,降低翘曲变形,保压工艺如图15所示。

图15 保压曲线

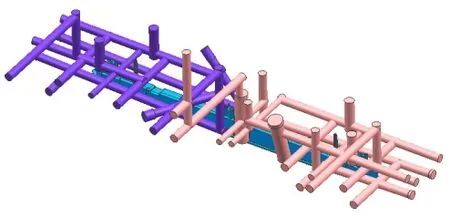

模具冷却系统对模具的成型周期与产品翘曲变形十分重要,均匀的冷却能缩短成型周期、减少产品变形,使产品整体均匀收缩。前模分两组运水,后模分三组运水有利于实际成型试模水温的单独调整,此产品水路分布均匀,有助于改善翘曲变形,图16所示为前模运水分布图,图17所示为后模运水分布图。

图16 前模运水

图17 前模运水

5 变形优化验证

5.1 变形优化验证分析结果

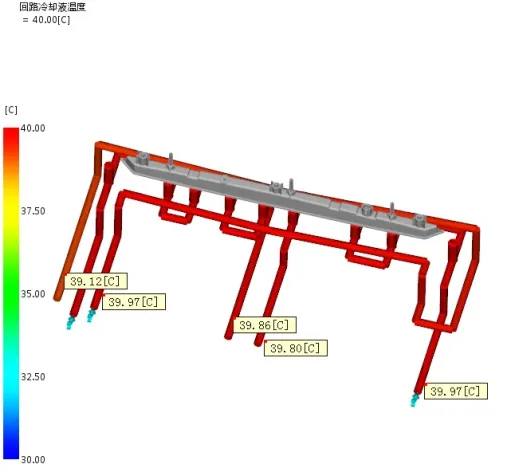

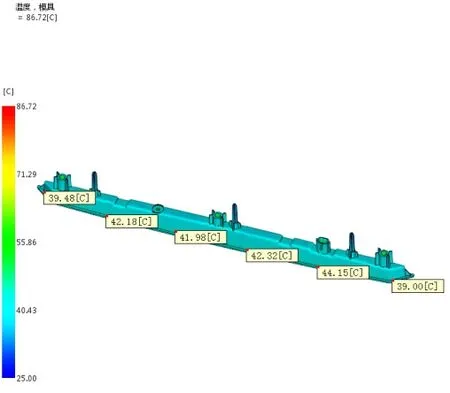

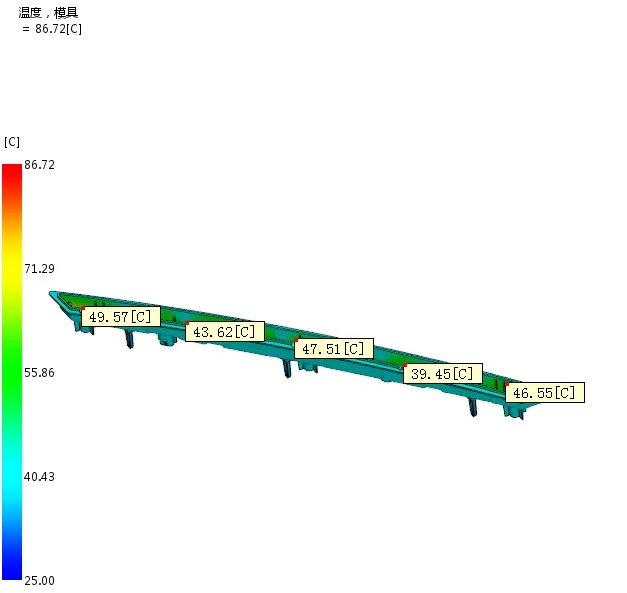

建立前后模运水,使用前后模温度的差异来调整变形量,前模水温设置30℃,后模水温设置40℃。一般进出水口的温度不超过3℃,如图18、图19所示,为前后模运水进出水口温度,温度差异较小,运水排布均匀、合理。

图18 前模运水进出水口温度

图19 后模运水进出水口温度

前后模具温度差异一般不超过10℃,过大的温差会造成产品的变形,且后模温度不能过高,否则顶针容易烧死。图20、图21所示为模具前后模温比较,由图可知,前后模温差不超过10℃,满足成型要求,实际成型可以依据此前后模运水温度设置进行微调,达到成型最优化。

图20 前模温度

图21 后模温度

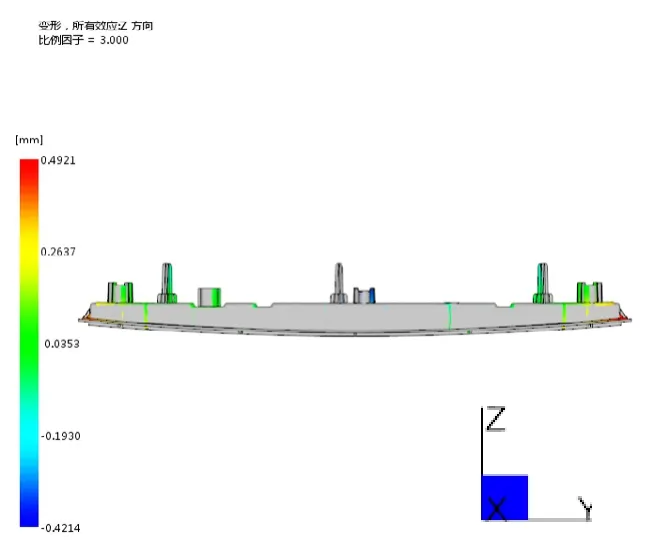

5.2 产品优化后变形分析

通过优化产品结构、保压曲线、冷却系统后,分析得出产品Z方向变形量为0.4921mm。变形量由优化前的1.319mm降至0.4921mm,下降了0.8269mm,Z方向变形有了明显的改善,符合产品装配要求。如图22所示为优化后的变形量。

图22 优化后Z方向变形量

【】【】

6 结论

通过Moldflow软件,我们在设计的前期对产品的成型进行模拟,可以找到产品最佳进胶方式,使填充平衡。在产品潜在问题点方面,将模拟出来的变形量以及熔接线位置、缩水等潜在问题点进行与客户沟通,对产品外观有影响的问题,我们就在前期通过不同方案的验证,得出最优化质量产品的可行方案。在模具设计方面,我们会将产品上有产生困气、熔接线位置反映给设计组,建议产品设计时增加排气镶件。同时还有浇口的位置、浇口直径、流道直径、运水排布、尺寸等信息反馈给设计组。在成型工艺方面,可以依据Moldflow分析出来的工艺参数反馈给现场试模技术人员进行试模微调,节约试模时间。这也是降低传统试模次数多,产品成型报废率高的有效方法。经过模拟验证,汽车高刹灯灯体在产品结构、冷却水路、保压工艺三方面合理性优化后,变形得到了最大改善,为客户、设计与成型方面能提供了宝贵的参考价值。

[1] 涂恒强,辛勇.汽车后灯壳翘曲分析与模具反变形技术研究[J].中国塑料,2012(12):13.

[2] 傅建钢,卢炎麟.基于模流分析技术的塑件翘曲变形优化研究[J].机械,2016(2).

[3] 杨忠坤,缪炳荣,史艳民,谭仕发,李旭娟.基于Moldflow注塑件翘曲分析及工艺优化[J].模具技术,2016(7):13.

[4] 李昶.基于模流分析的浇口方案研究[J].山东工业技术,2017(3).

[5] 黄珍媛,肖尧,陈邑,汪智勇,杨金表.顺序注塑成型技术改善超薄笔记本外壳质量的研究[J].塑料工业,2017(1).

Molding fow analysis and warping optimization based on moldfow for high brake lamp of automobile

HE Jian-lin, BAI Zhi-peng

TH12

:A

1009-0134(2017)06-0081-05

2017-04-13

何建林(1978 -),男,广东梅县人,讲师,硕士,研究方向为机械设计与制造。