基于强度比较的微耕机刀轴的优化设计

贺卫珍,刘莉茹,杨有刚,杨创创

(1.西北农林科技大学机械与电子工程学院, 陕西 杨凌 712100;2.陕西工业职业技术学院, 陕西 咸阳 712000)

基于强度比较的微耕机刀轴的优化设计

贺卫珍1,2,刘莉茹1,杨有刚1,杨创创1

(1.西北农林科技大学机械与电子工程学院, 陕西 杨凌 712100;2.陕西工业职业技术学院, 陕西 咸阳 712000)

选择型号为ISG9-50的旋耕机刀轴作为强度基准,在对基准刀轴和原设计的微耕机刀轴进行应力分析和比较的基础上,对原微耕机刀轴进行了改进设计,该研究为合理利用材料,降低产品成本,尤其为机械结构的优化设计提供了一种新方法。改进的微耕机刀轴,由原来直径为Ф19的实心轴,变为尺寸20 mm×8 mm×6 mm(外径×内径×壁厚)的空心轴,耗材减少了7%,最大等效应力为55.808 MPa,减小了8.3%,且小于旋耕机刀轴的最大等效应力56.818 MPa。改进后刀轴最大变形0.020 2 mm,小于原设计的0.020 6 mm,也小于基准刀轴的0.029 34 mm。结果表明若新设计零件与基准产品具有相同的应力和应变,则两者的强度可靠性相同。改进后的微耕机刀轴,具有更合理的受力、结构和尺寸。

微耕机刀轴;改进设计;合理强度;基准;旋耕机刀轴

微耕机以小型柴油机或汽油机为动力,具有重量轻、体积小、结构简单等特点,可以在田间自由行走,便于用户使用和存放,解决了大型农用机械无法进入山区田间地头的问题,特别适用于山区和丘陵地域的小块田,配上相应机具还可进行喷药等其他作业。目前,微耕机的市场需求量超过每年100万台,而且,还有较大的增长趋势[1-4]。但是,进一步优化设计微耕机,提高机具质量和强度可靠性[4-5],挖掘经济和技术潜力,对微耕机产业的健康发展具有重要意义。现有的对机械强度可靠性的研究方法、过程较复杂,相关计算和实验工作量大[6-8],周期长,根据样本得出的平均可靠度估计值及其置信度较低。其中许多方法还存在一定问题需要进一步研究[9-10],如:SORA[11]、蒙特卡洛和重要取样IS[12]等方法。许多小型企业技术力量不足,因此实施常规的可靠性设计有困难。而应用Ansys等现代工程分析方法,对类似机具的研究,主要体现在研究对象的应力、应变和模态分析等方面[13-16]。将Ansys分析方法与合理强度的研究联系起来,见诸报道的成果较少。

因此,为了在确保机具工作可靠性的基础上,降低微耕机刀轴质量,对其进行了改进设计,并提出了一种基于Ansys Workbench有限元分析的微型旋耕机刀轴强度的比较设计方法。

1 微耕机原刀轴和旋耕机刀轴的CAE分析与比较

某型微耕机原设计的刀轴、改进设计的刀轴和旋耕机刀轴,三种刀轴均主要用于传递运动和动力,承受着复杂的扭矩,伴随着一定的震动,应力状况较为复杂。在此选用有限元分析软件ANSYS Workbench 15.0,对三种刀轴进行结构CAE分析,为研究微耕机刀轴的理想强度,改进结构设计提供依据。

1.1 微耕机原设计刀轴的力学分析

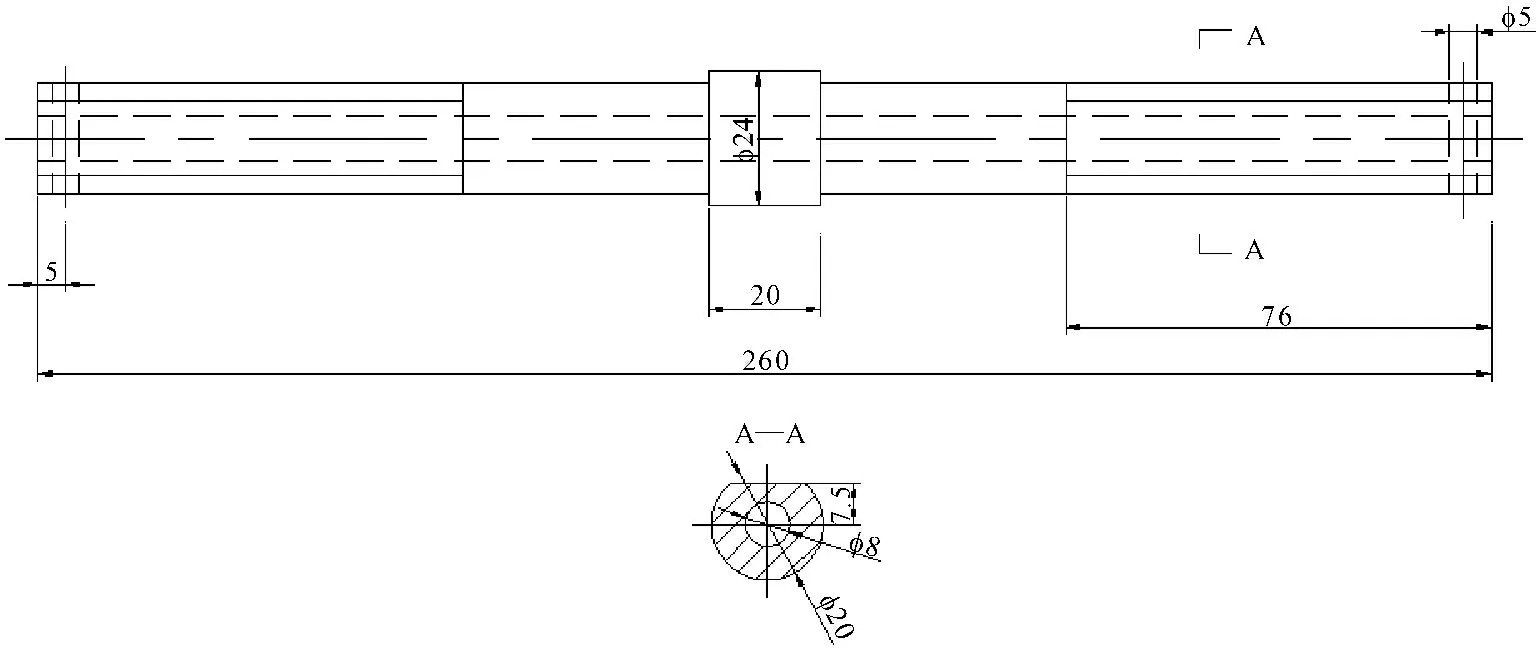

1.1.1 旋耕刀轴外载的确定 刀辊结构如图1所示。机组的前进速度为0.25 m·s-1,耕幅0.3 m,耕深0.12 m。刀片回转直径225 mm,转速200 n·r-1。旋耕刀轴的设计尺寸如图2所示。刀轴中间部位与一蜗轮过盈配合,用来输入驱动扭矩。轴的两端各装配两个刀盘,每个刀盘上有4个刀齿。材料为45钢,经过调质处理。

图1 刀轴总成

图2 微耕机刀轴结构/mm

Fig.2 Tiller blade axis structure

机具工作时,刀辊消耗的功率[17]:

式中,kx为耕深比阻(N·cm-2);a为耕深(cm);vm为机组的前进速度(m·s-1);B为耕幅(m)。

相关数据代入上式得:

N1=1.33×0.65×12×0.25×0.3=0.778(ps)

根据经验取安全系数为2.5,那么刀辊实际消耗的功率为

N=2.5N=2.5×0.778=1.945(ps)=1429.6 W

微耕机刀片边缘线速度:

正常工作时,整机最多同时有八把刀入土,所以每端四把刀所能承受的土壤阻力为

1.1.2 旋耕刀轴的受力 由分析得该轴在工作时主要受扭矩作用,因为除草刀工作时是用刀盘套在旋耕刀轴上的,即可近似为刀片与轴之间是固联的,所以除草刀片把土壤反力转化为对旋转轴的阻扭矩。

T1=F×R=302.577×0.115=34.07 N·m

而除草机工作时,两端最多有8个刀片入土,即轴工作时所受的阻力矩为

T=2×T1=2×34.80=68.15 N·m

又因为轴在工作时是以匀速旋转的,所以轴所受的阻力矩和蜗轮传递给轴的主动力矩大小相等,方向相反,即工作时蜗轮对轴的作用力转化为主动扭矩68.15 N·m。

轴工作时主要受扭矩作用外,还受到轴上刀盘和蜗轮对轴的压力以及轴承处支反力,这里刀盘采用65 Mn钢,密度为7 700 kg·m-3,由计算得一个刀盘的质量为0.3 kg,又因为刀轴一端各有两个刀盘,则刀轴的一端所受的压力为5.88 N,方向垂直向下。中间轴承处的支反力为11.76 N,方向垂直向上。轴承对轴的固定作用由有限元模型上所施加的约束来等效。

1.1.3 旋耕刀轴的有限元分析 旋耕刀轴结构简单,ANSYS Workbench自身的建模功能足以满足需要。其Design Modeler模块的主要功能就是提供几何体模型参与有限元分析。如果需要改动有限元模型尺寸,可以直接在Geometry中改动,然后在导入Model时进行刷新即可。

在ANSYS Workbench中的Engineering Data下定义材质为结构钢,泊松比为0.269,弹性模量为209 GPa,密度为7 890 kg·m-3。由于刀轴结构简单,没有特殊受力部位,所以这里选择网格的划分方式为Automatic,是一种六面体和四面体单元类型相结合的划分方式。在网格参数Statistics中可以看出此轴被划分成了12 379个节点和6 738个单元。

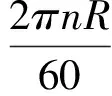

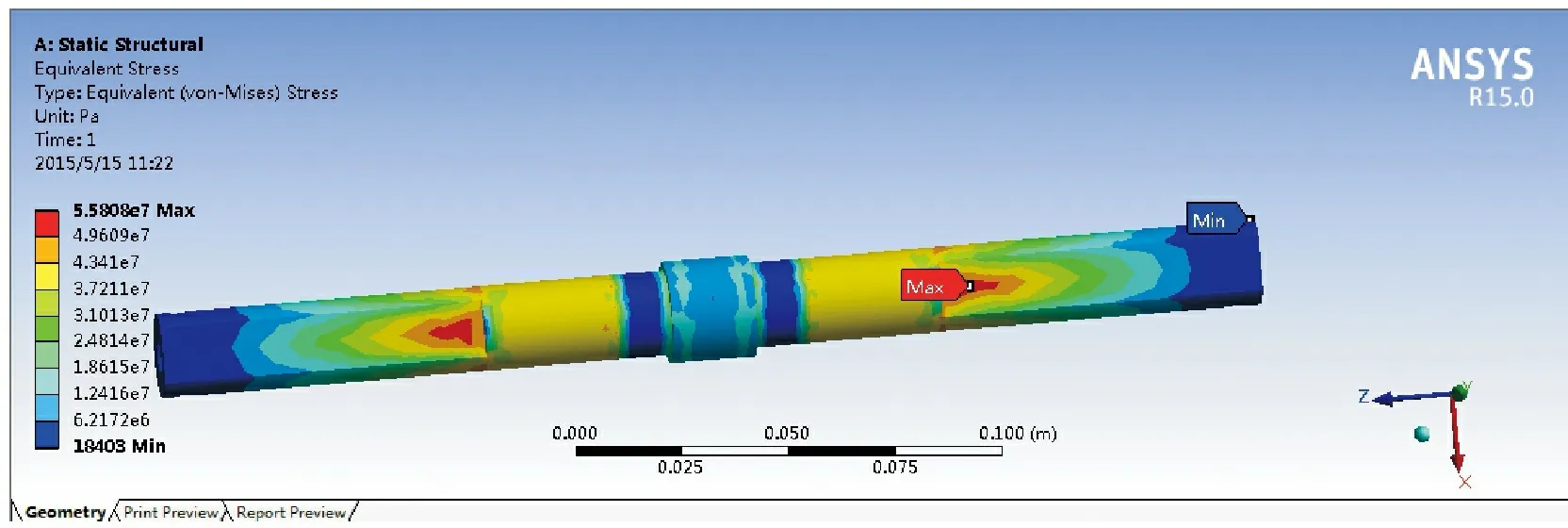

旋耕刀轴的加载和参数设置参见表1。蜗轮与轴连接面施加位移约束,约束其Z方向的平动自由度。在轴上放置轴承的轴颈上添加位移约束,施加Ux和Uy这两个方向的运动。载荷和约束施加如图3,等效应力分布云图和等效应变云图分别为图4和图5。

表1 微耕机刀轴的加载

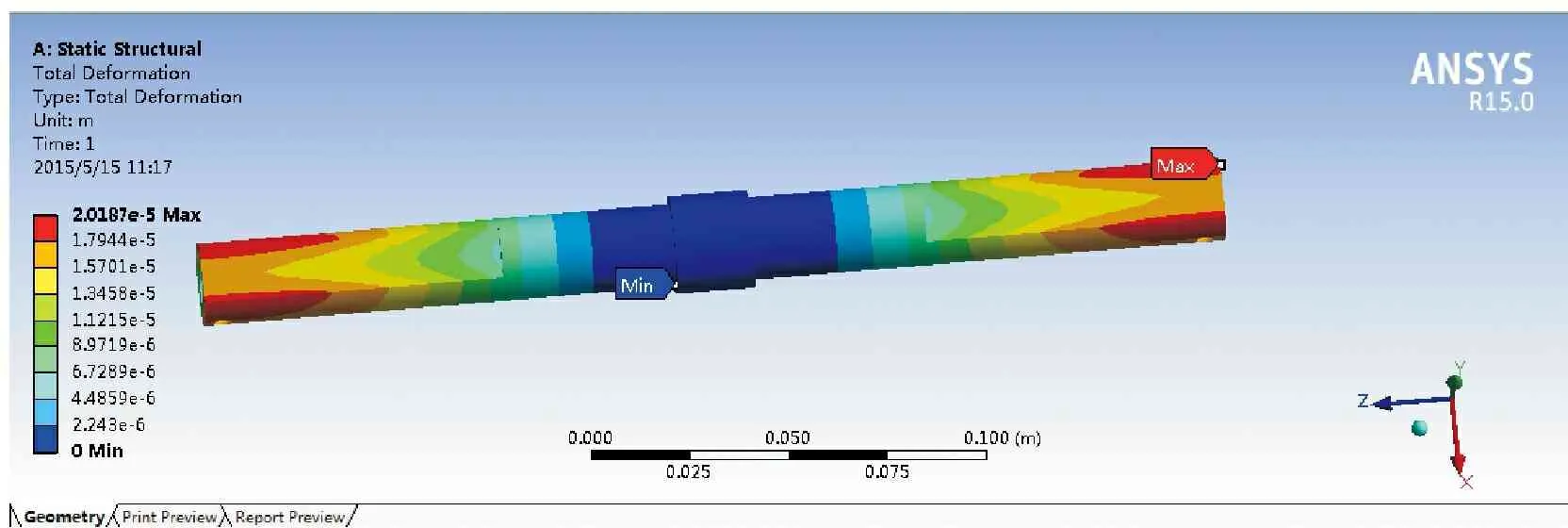

通过满载工况下的刀轴总体位移云图可以看出,微耕机旋耕刀轴变形位移由中部向两端逐渐增加,成对称性分布。最大处发生在离固定约束最远处,即刀轴的最左端和最右端,表明其处的刚度最差,变形最小处在蜗轮和轴承与轴的连接部位,即轴的最中间一段。从轴的横截面看,随着半径的增大,变形也就会增大,离心轴最远的地方变形最大,但是由于该轴的特殊结构使轴在做绕轴旋转运动时轴的横截面的变形中心偏移了横截圆的中心。另外,由上述变形图可知该轴最大位移值为0.020 6 mm,而一般刚度较高的主轴的许用挠度为:

[y]=0.0002L(主轴跨度)=0.0002×260=0.052 mm

由于0.0206 mm<0.052 mm,该除草机刀轴的刚度是完全符合要求的。

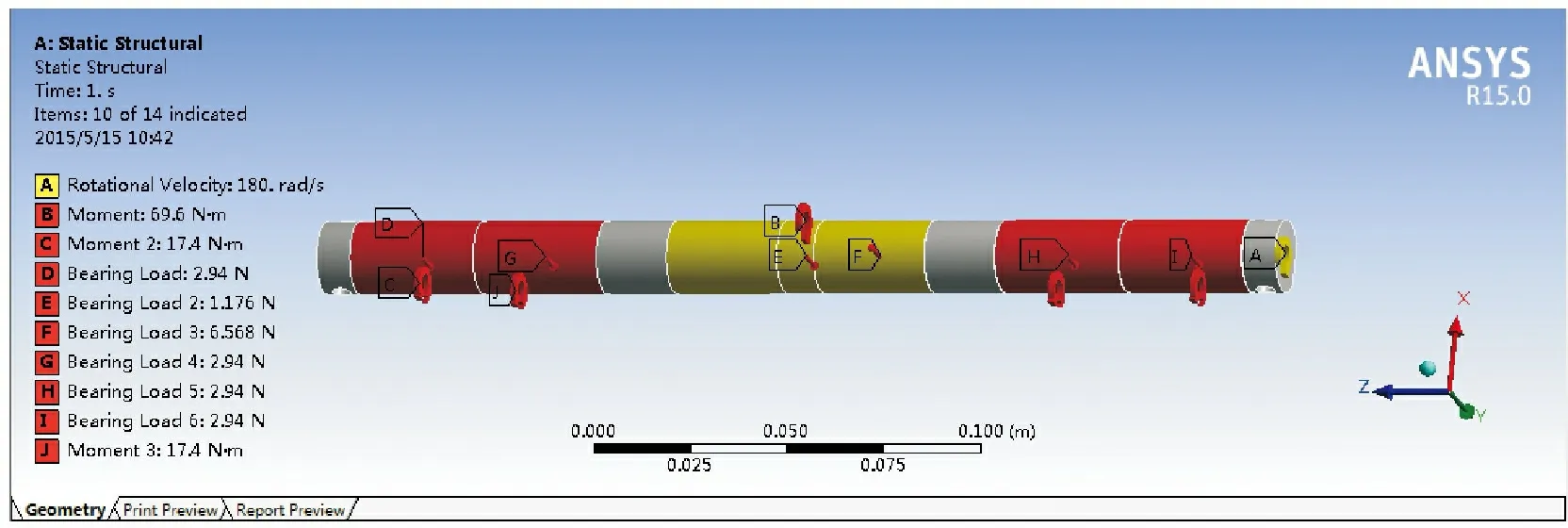

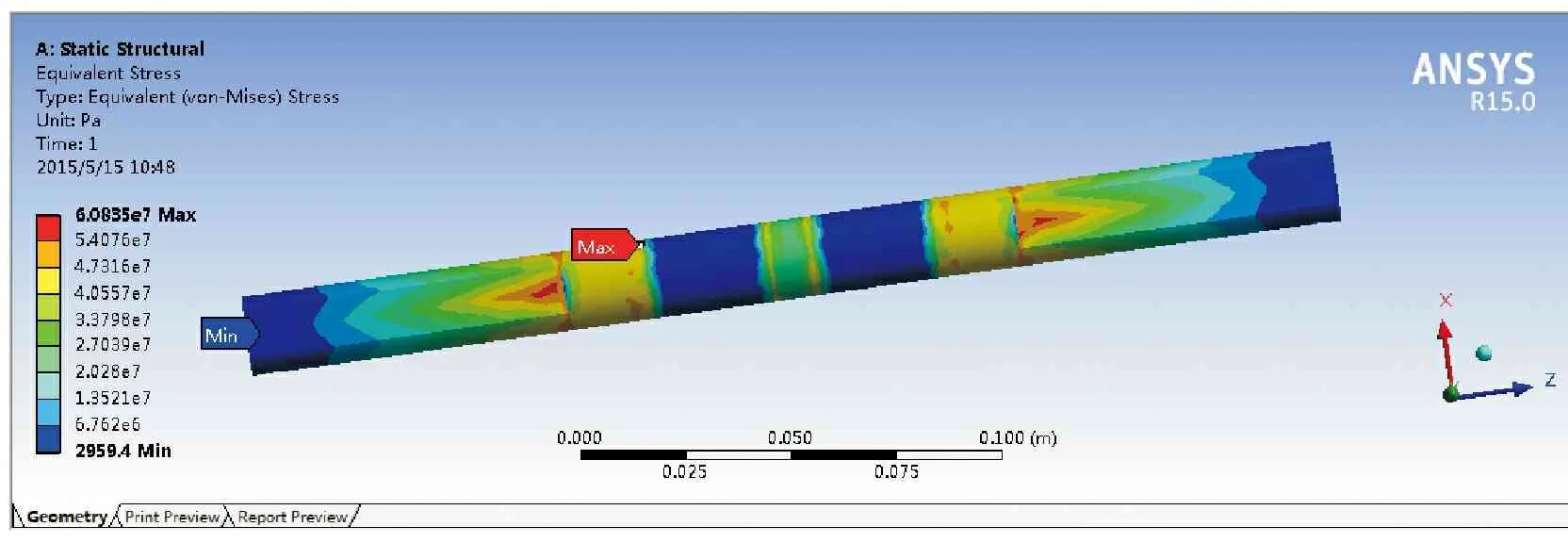

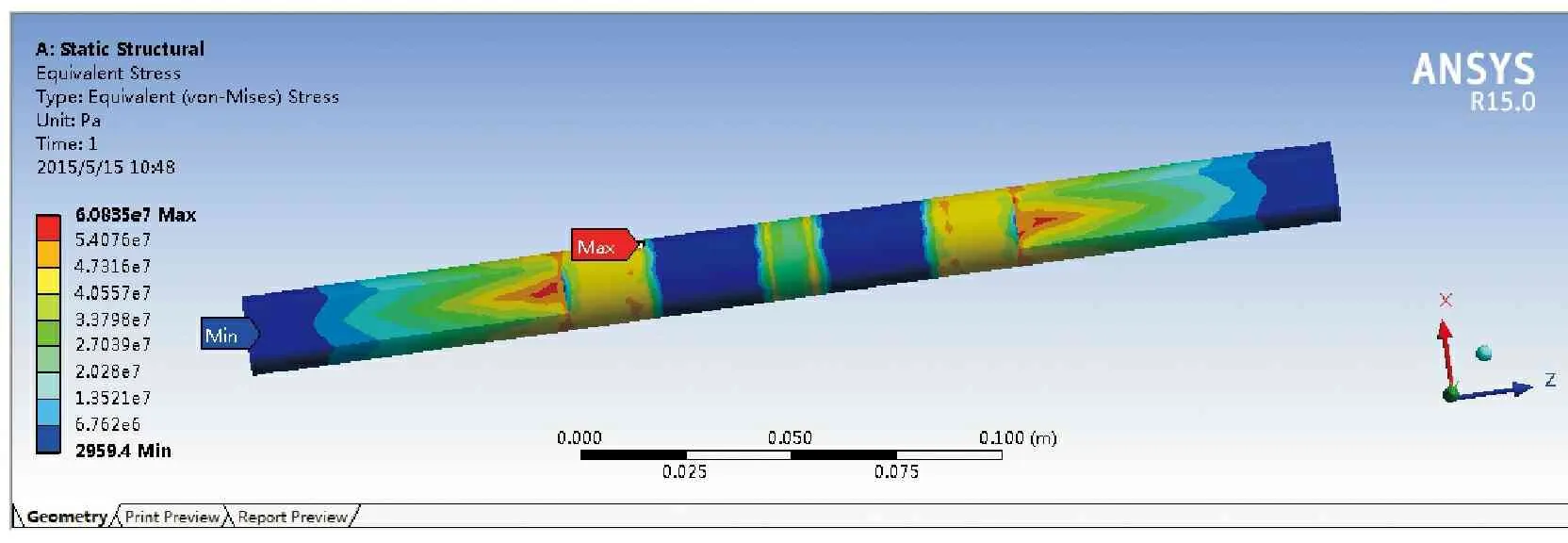

由等效应力分布云图可得,应力最大的地方集中在内侧刀盘与轴接触的凹平面上。在蜗轮与轴传递扭矩处,以及与左右轴承过渡的部位也存在着较大的应力。该轴最大应力为60.835 MPa,又因为该轴材料为45钢,泊松比为0.269,主要受剪,由其许用剪切应力公式得:

[τ]=P/[2k(1+b)]=355/[2×1.5(1+0.269)]=93 MPa

式中,P为钢的屈服强度;k为安全系数;b为泊松比。

可见轴最大应力60.835 MPa小于93 MPa的许用剪切应力,该轴原设计强度符合要求。

1.2 旋耕机刀轴的力学分析

1.2.1 旋耕机刀轴结构参数 选择对比的旋耕机型号为ISG9-50,但实际耕幅为490 mm。采用侧边传动的动力传递路线,能实现深耕12~20 cm。刀轴上同向间相邻两刀片之间的相位差为72°,并且同一截面上的两把刀片间的间隔是180°,这种排列方式使刀轴每转过一个相等的角度,就会有一把旋耕刀入土。刀座是焊接在刀轴上,在对该轴进行仿真分析时,按照一体对待。从花键输入端起给刀座编号分别为1、2、3、4、5、6、7、8、9、10号,每一号刀座又分别有一对左右弯刀,即该刀辊工作时安装有20把旋耕刀。

刀轴为空心轴,刀管长度为510 mm,外径为50 mm,内径为40 mm,壁厚为5 mm,刀轴总长为620 mm。转速输入端的花键尺寸为8 mm×32 mm×36 mm×6 mm,刀轴最高转速为270 r·min-1,常用作业转速260 r·min-1,旋耕刀的回转半径为245 mm,旋耕机的平均旋耕功率为4.95 KW。

1.2.2 旋耕机刀轴的受力 刀辊在工作时主要受扭矩作用,除此之外还受轴上固定旋耕刀对其压力以及轴承支反力,旋耕刀片所受的土壤反力通过刀座和联接螺栓等效为旋耕机刀轴所受的扭矩。旋耕机的刀片在刀轴上成螺旋线排列,由几何关系可知,刀尖从入土到出土所转过的角度2θ为118.646°。

已知旋耕机旋耕功率为4.95 KW,转速取260 r·min-1,旋耕刀回转半径为245 mm,则旋耕刀片边缘线速度为:

图3 微耕机刀轴的约束和载荷加载图

图4 微耕机刀轴的等效应力分布云图

图5 微耕机刀轴的等效应变分布云图

Fig.5 Equivalent stress distribution cloud of tiller blade axis

由刀座之间相邻角度分析可知,旋耕机工作时最多同时有8把刀入土,其中右旋刀和左旋刀各有4把。一个旋耕刀片所能承受的阻力为:

一个入土刀片所能承受的阻力矩为:

T=F×R=92.75×0.245=22.72 N·m

由于旋耕机工作时最多有8把刀入土,这里对其极限情况进行模拟分析,那么可以得到该刀轴工作时所受到的阻扭矩最大为181.76 N·m,分别作用于刀座底部。又因为该刀轴在工作时是以匀速转动的,所以其所受的阻力矩与旋转主力矩大小相等,方向相反,即该轴动力输入端的花键部位所受的主动扭矩也为181.76 N·m。

1.2.3 旋耕机刀轴的有限元分析 在外载作用下,结构的应力和应变,可以用经典理论、测试和仿真分析等方法求得。但是,本文作为一种新的设计方法,为了适应复杂结构,以及方便对原设计的修改,在此应用有限元分析方法更简单。另外,旋耕机刀轴和需要改进的微耕机刀轴,用同样的分析方法,其结果更有可比性。

在网格参数Statistics中可以看出旋耕机刀轴被划分成了79 883个节点和40 512个单元。

定义材料属性:刀轴的加工材料为Q235A钢,经调质处理。材料的类别为Structural Steel。泊松比为0.3,弹性模量E=210 GPa,密度为7 850 kg·m-3。

同样在树形目录Static Structure下对载荷和约束进行具体定义和加载。将刀轴近似简化为一端固定,一端存在轴向游离的简支梁。输入端轴颈近似为固定端,约束其Ux、Uy、Uz方向的平动自由度,输出端轴颈为游动端,其轴向方向平动不约束,只限制Ux、Uz方向平动。旋耕机刀辊轴的加载参见表2。在输入端的轴承处位移约束Displacement,施加Ux、Uy、Uz方向约束,来限制此刀辊轴的径向和轴向运动。在输出端的轴承位置同样添加位移约束Displacement,施加Ux、Uz方向约束来限制轴的径向运动,由于其轴向有游动,所以其轴向不受限制。

表2 旋耕机刀轴的加载

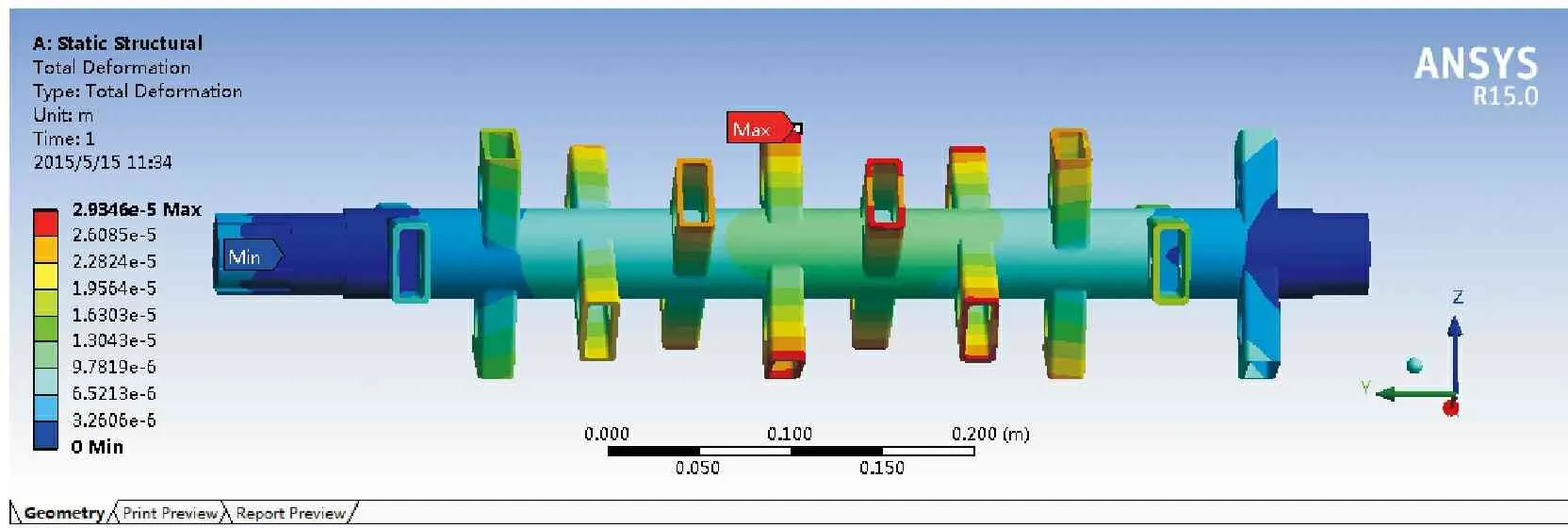

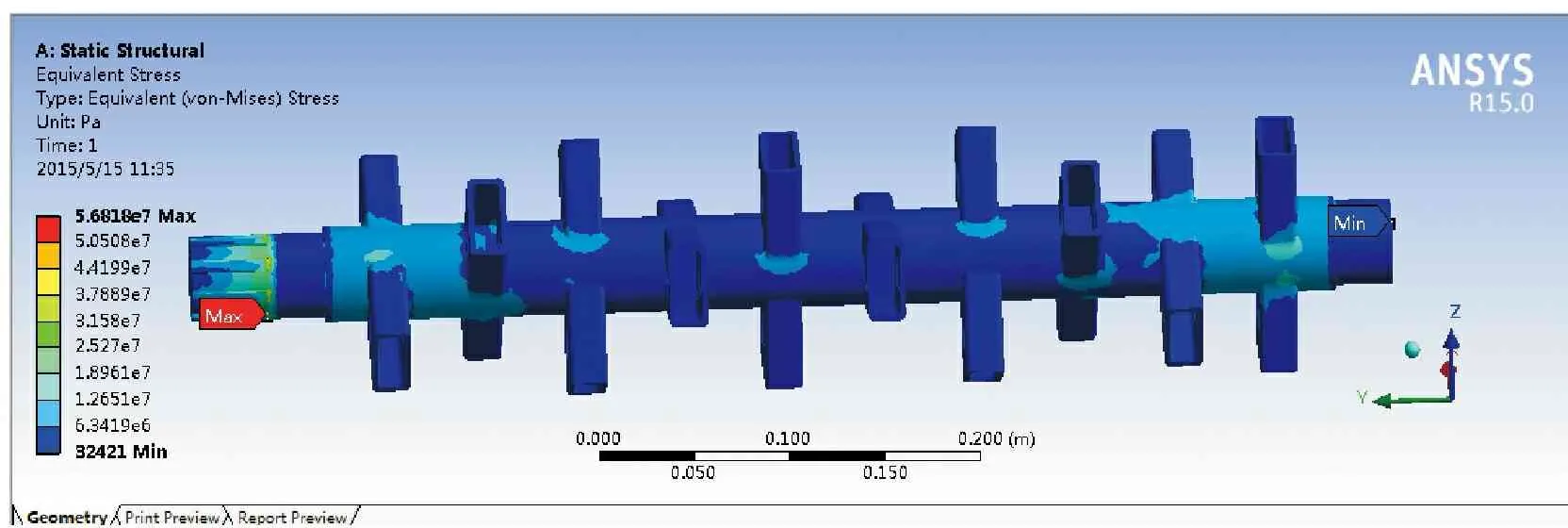

施加载荷和约束后的旋耕机刀辊轴如图6。求解结果见位移分布云图7和等效应力分布云图8。

通过满载工况下的刀轴总体变形位移云图可以看出,旋耕机刀轴变形位移最大处发生在离刀轴两支撑处较远的5、6、7号刀座边沿。该轴最大位移值为0.029 34 mm,根据一般刚度较高的主轴的许用挠度:

[y]=0.0002L(主轴跨度)=0.0002×620=0.124 mm

式中,L为主轴跨度。刀轴的刚度符合要求。

由等效应力分布云图可见,应力最大处发生在轴上花键与光轴过渡处的齿根部位,且存在明显的应力集中现象。另外,入土刀座与轴相连的部位所受应力也相对较大。由图看出该轴最大应力为56.818 MPa,根据材料及其受力特性,其许用剪切应力:

[τ]=P/[2k(1+b)]=225/[2×1.5(1+0.3)]=60 MPa

式中各参量同前。该轴最大应力56.818 MPa小于其许用剪切应力60 MPa,强度符合要求。

2 微耕机刀轴的改进设计和力学分析

2.1 微耕机原设计刀轴与旋耕机刀轴的比较

微耕机刀轴与旋耕机刀轴工作条件相同,无论最大外载是否相等,只要最大应力相等,则其就有相同的强度可靠性。

微耕机刀轴传递的扭矩为68.15 N·m,最大等效应力为60.835 MPa。旋耕机刀轴传递扭矩为181.72 N·m,但该轴所受的最大等效应力为56.818 MPa。微耕机刀轴每米最大等效应变为0.364 82 mm,旋耕机刀轴每米最大等效应变为0.317 75 mm,比较可见旋耕机刀轴的结构刚度优于微耕机。虽然两轴都能满足工作强度和刚度要求,但是,旋耕机刀轴是定型产品,经过长期的生产实践检验,其强度具有更大的合理性。因此,可以对比改进设计微耕机刀轴结构。

另外,微耕机刀轴选用45钢,旋耕机刀轴所用材料为Q235A钢。当安全系数均为1.5时,微耕机刀轴许用剪切应力为93 MPa,旋耕机刀轴许用剪切应力为60 MPa。但是Q235A比45钢价格更便宜。微耕机为实心轴,旋耕机刀轴则是空心轴。

2.2 微耕机刀轴的改进设计和应力分析

根据微耕机轴的结构和受力特点,把刀轴设计成空心管更合理。但为了保证轴的强度和刚度,初步的改进设计需要增加轴径。改进结果为:微耕机刀轴材料为Q235A的无缝钢管,外径×内径×壁厚是20 mm×8 mm×6 mm。另外,为了有利装配,轴中部与涡轮配合处适当增加了直径,对应力分析无影响。

图6 旋耕机刀轴加载图

图7 旋耕机刀轴位移分布云图

图8 旋耕机刀轴等效应力分布云图

Fig.8 Equivalent stress distribution cloud of rotary tiller blade axis

由图9可见,微耕机轴改进后的最大等效应力为55.808 MPa,小于原设计模型的60.835 MPa。特别是:微耕机刀轴改进后的最大等效应力,稍小于旋耕机刀轴的最大等效应力56.818 MPa,基本与旋耕机刀轴最大等效应力相同。若微耕机刀轴最大等效应力过小,材料浪费严重。若微耕机刀轴的最大等效应力稍大于旋耕机刀轴,则强度可靠性不足,是不合理的设计。由图10可见,改进轴最大变形为0.020 2 mm小于原模型的0.020 6 mm,也小于旋耕机刀轴的0.029 34 mm。每米等效应变也由0.364 82 mm降为0.266 78 mm,同时也小于旋耕机的对应值0.317 75 mm。改进后的微耕机刀轴如图11所示。

3 结论与讨论

在相同的工作条件下,选择一种经过长期实践检验,且具有合理强度的定型产品作为基准,是这种新设计方法的关键。如果新设计零件与基准产品具有相同的应力和应变,则两者的强度可靠性相同。即新设计零件的最大应力和应变,应等于或稍小于基准产品。若新设计零件最大等效应力过小,材料浪费严重。否则,则强度可靠性不足,是不合理的设计。

图9 新轴的等效应力云图

图10 新轴的等效应变云图

图11 新轴的结构/mm

Fig.11 New axis structure

在一定的受力、边界条件、约束和分析方法等条件下,微耕机轴改进后的最大等效应力为55.808 MPa,小于原设计模型的60.835 MPa。特别是:微耕机刀轴改进后的最大等效应力,稍小于旋耕机刀轴的最大等效应力56.818 MPa,基本与旋耕机刀轴最大等效应力相同。改进轴最大变形为0.020 2 mm,小于原模型的0.020 6 mm,也小于旋耕机刀轴的0.029 34 mm。每米等效应变也由0.364 82 mm降为0.266 78 mm,同时也小于旋耕机的对应值0.317 75 mm。说明改进后的微耕机刀轴,受力更合理。

将微耕机刀轴由原来直径为Ф19的实心轴,变为尺寸20 mm×8 mm×6 mm(外径×内径×壁厚)的空心轴,耗材减少了7%。由此可见新改进的微耕机刀轴具有更合理的结构尺寸。

[1] 彭 彬,杨 玲,杨明金,等.微耕机标准体系的内涵分析及其发展对策[J].西南师范大学学报(自然科学版),2014,39(4):141-146.

[2] 牛 坡,杨 玲,张引航,等.基于ANSYS Workbench的微耕机用旋耕弯刀有限元分析[J].西南师范大学学报(自然科学版),2015,37(12):162-167.

[3] 李超军,叶 进,薛元鹏.小型多功能联合作业耕耘机设计[J].农机化研究,2016,(11):150-153.

[4] 畅雄勃.微耕机安全生产问题和建议[J].农机化研究,2015(9):254-258.

[5] 赵启明,张云文,鲁 媛,等.微耕机作业事故与机具设计缺陷的关联性分析[J].农机化研究,2016,(7):255-261.

[6] Verhaeghe R W, Elishakoff I. Eliability based bridging of the gap between system's safety factos associated with different failure modes[J]. Engineering Structures, 2013,49(4):606-614.

[7] Lee C E, Kim S W, Park D H. Target reliability of caisson sliding of vertical breakwater based on safety factors[J]. Coastal Engineering,2012,(60):167-173.

[8] Jones D R, Schonlau M, Welch W J. Efficient global optimization of expensive black-box functions[J]. Journal of Global Optimization, 1998,13(4):455-492.

[9] Huang D, Allen T T, Notz W I, et al. Global optimization of stochastic black-box systems via sequential kriging meta-models[J]. Journal of Global Optimization, 2006,34(3):441-466.

[10] Ranjan P, Bingham D, Michailidis G. Sequential experiment design for contour estimation from complex computer codes[J]. Technometrics, 2008,50(4):527-541.

[11] Du X, Chen W. Sequential optimization and reliability assessment for probabilistic design[J]. ASME Journal of Mechanical Design, 2004,126(2):225-233

[12] Ibrahim Y. Observations on applications of impotance sampling in structural reliability analysis[J]. Structural Safety, 1991,9(4):269-281.

[13] 日力夏提·阿布都热西提,尼加提·玉素甫,买买提明·艾尼.旋耕刀结构优化设计与动力稳定性分析[J].农机化研究,2016,(1):57-61.

[14] 宋雅婷,李 粤,唐宁宁,等.香蕉秸秆粉碎还田刀辊参数研究[J].农机化研究,2016,(6):78-83.

[15] 曾 晨,李 兵,李尚庆,等.1WG-6.3型微耕机的设计与实验研究[J].农机化研究,2016,(1):132-137.[16] 朱留宪,杨 玲,朱 超,等.基于ANSYS Workbench的微耕机旋耕刀有限元分析[J].机械研究与应用,2014,27(1):88-89.

[17] 沈鸿主编.机械工程手册(机械产品 第11卷)[M].北京:机械工业出版社,1982.

The optimized design of tiller blade based on intensity comparison

HE Wei-zhen1,2, LIU Li-ru1, YANG You-gang1, YANG Chuang-chuang1

(1.CollegeofMechanicalandElectronicEngineering,NorthwestA&FUniversity,YanglingShaanxi712100,China;2.ShaanxiPolutechnicInstitute,XianyangShaanxi712000,China)

Rotary tiller is an approved product with long-term performance and reasonable design. Taking the rotary tiller blade of ISG9-50 as the intensity benchmark, the design of the original blade has been improved, based on the stress analysis and comparison of the benchmark and original tiller blades. The study can provide a new method for rationally using material, cutting product cost and optimizing machinery structure. The tiller blade has been improved from the original Ф19-diameter solid shaft to the 20 mm×8 mm×6 mm(external diameter×inner diameter×thickness) hollow shaft, with material consumption reducing 7% and maximum equivalent stress of 55.808 MPa lowering 8.3%, less than the 56.818 MPa of the rotary tiller. The improved blade has the maximum deformation of 0.020 2 mm, less than the original 0.020 6 mm and the benchmark 0.029 34 mm. This result indicates that the newly-designed components and the benchmark products have the same intensity reliability if they have the same stress and strain. The improved tiller blade would have more scientific stress, structure and size.

tiller blade axis; improved design; reasonable intensity; benchmark; rotary blade axis

1000-7601(2017)04-0289-07

10.7606/j.issn.1000-7601.2017.04.44

2016-05-10

陕西省农业科技创新与攻关(2015NY036);陕西省财政厅专项(K332021313)

贺卫珍(1971—),女,陕西丹凤人,硕士研究生,主要从事机械设计理论与方法研究。 E-mail:1939115498@qq.com。

杨有刚(1961—),男,陕西西安人,教授,博士,主要从事农业机械设计理论与方法的研究。 E-mail :yangyougang@nwsuaf.edu.cn。

S223.1

A