微型电动车无动力中断换挡控制试验研究

董鹏,吴斌,胡政

(北京工业大学,北京 100124)

微型电动车无动力中断换挡控制试验研究

董鹏,吴斌,胡政

(北京工业大学,北京 100124)

针对AMT(机械式自动变速器)存在的换挡动力中断问题,提出了一种适合微型电动车的双电机(包括驱动电机和辅助电机)AMT驱动系统,同时搭建了试验台架。根据无动力中断换挡的控制要求,应用Mtalab/Simulink软件设计了一种基于驱动电机和辅助电机输出转矩协同控制的换挡策略,并下载到快速原型控制系统中进行换挡试验。结果表明,设计的双电机AMT驱动系统能实现无动力中断换挡,换挡过程中系统输出轴的转速波动较小。

微型电动车;双电机;无动力中断换挡;转矩协同控制

CLC NO.:U463.2 Document Code: A Article ID: 1671-7988 (2017)13-05-04

引言

微型纯电动车作为新能源车的一种,其拥有零排放、结构简单、性价比高等特点,已越来越受到关注。当前微型纯电动车主要采用固定速比的电机驱动系统,为了满足整车的加速和最高车速的设计要求,需要高性能的驱动电机和电池[1]。与固定速比的传动系统相比,两挡变速传动系统一方面可以满足纯电动车对低速爬坡和最高车速的要求;另一方面可以降低对电机和电池的性能要求,提高电机在高效区域的工作范围,降低电能消耗[2]。但是对于匹配AMT的纯电动汽车,在换挡时存在换挡冲击和动力中断的问题[3]。E. Galvagno等人在传统装备内燃机的车上,用湿式离合器替代AMT五挡同步器的转矩辅助方法,克服AMT常见的换挡动力中断问题[4]。对于纯电动车,现有文献中主要是采用行星齿轮、双电机结构的方法实现无动力中断换挡,其中大多是关于仿真的研究[1,5-7],但是相关实验的研究内容较少。为提高微型电动车的动力性、经济性及平顺性,对传统AMT进行改造,即在AMT的换档轴上加装一台功率相对较小的辅助电机,并开发了双电机输出转矩协同控制的换档策略,进行换档台架试验,验证无动力中断换挡的可行性。

1 双电机AMT驱动试验系统组成

1.1 双电机AMT驱动机构和无动力中断换挡原理

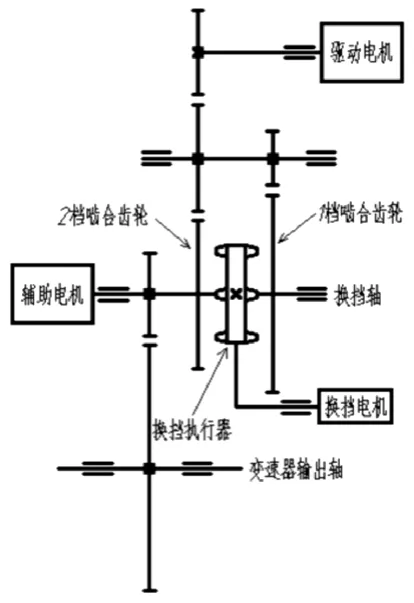

试验中双电机AMT驱动机构如图1所示,主要包括驱动电机、辅助电机和AMT,其中驱动电机与AMT的输入轴连接,辅助电机与换挡轴连接。AMT为两挡变速器,变速比如表1所示。换挡机构与AMT壳体集成,由换挡电机、减速齿轮和换挡执行器组成,换挡执行器的作用是在换挡电机驱动下,实现不同挡位(1挡、空挡和2挡)的切换。

常见的单电机AMT系统,在换挡过程中,由于需要驱动电机降低转矩进行摘挡及挂挡,从而产生动力中断的问题,降低了车辆驾驶的平顺性。对此设计了双电机AMT驱动系统机构,即在AMT的换档轴上加装一个辅助电机,在换档时控制驱动电机转矩下降的同时,增大辅助电机的输出转矩;同时在驱动电机转矩恢复时,降低辅助电机的转矩输出,维持换挡时车辆的动力输出,减小AMT输出轴转速的波动。

图1 双电机AMT驱动机构

1.2 整车、电机参数和换挡规律

双电机AMT驱动系统所设计的整车参数如表1所示。

表1 整车参数

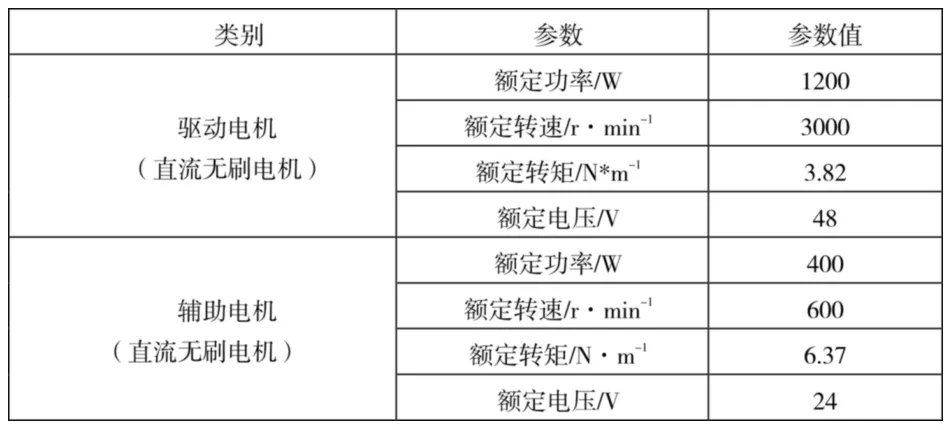

由表1的整车参数需求确定驱动电机的额定功率为1200W,额定转速为3000rpm。换挡时车辆的需求转矩由辅助电机提供,考虑换挡前后整车需求功率和车速不变,因此可以根据换挡时整车的牵引力、车速以及AMT的速比确定辅助电机的参数。最终确定升挡时辅助电机所需功率为266W,转速为525r/min;降挡时辅助电机所需功率为190W,转速为386r/min。根据以上要求,驱动电机和辅助电机的详细参数如表2所示。

根据微型车的特点,采用单参数换挡规律,换挡曲线如图2所示。即车速大于13.6km/h时,进行升挡;当车速小于10km/h时,进行降挡。

表2 电机参数

图2 升挡和降挡曲线

1.3 双电机AMT驱动系统试验台架

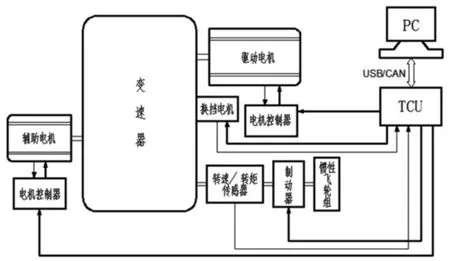

双电机AMT驱动系统试验台架如图3所示,主要包括机械传动部分和控制部分。其中机械传动部分包括双电机AMT驱动机构、转速/转矩传感器、制动器和惯性飞轮组。其中驱动电机和辅助电机可以进行转矩控制;AMT变速器用于降低转速、增加转矩;转速/转矩传感器用于实时监测AMT输出轴的转速和转矩;制动器和惯性飞轮组分别用于模拟换档时整车的负载和惯量。

控制部分包括驱动电机控制器、辅助电机控制器、TCU(AMT控制单元)、PC机。驱动和辅助电机控制器可以控制电机工作在转矩和转速模式。TCU采用北京九州华海科技有限公司的快速原型开发平台,TCU通过硬件的D/A(数字量转模拟量)管脚,向电机控制器的A/D(模拟量转数字量)管脚发送踏板模拟量,实现对驱动电机和辅助电机的转速和转矩控制;同时TCU基于换挡执行器反馈的位置信号控制换挡电机的摘挡和挂挡操作。PC机与TCU通过CAN(控制器局域网)线实现通讯,完成程序刷写、控制参数的监测和标定。

图3 双电机AMT驱动系统试验台架简图

2 控制策略

采用基于模型的方法在Matlab/Simulink软件上完成换挡控制策略模型的建立,部分模型如图4所示。

图4 Simulink中换挡控制的部分模型

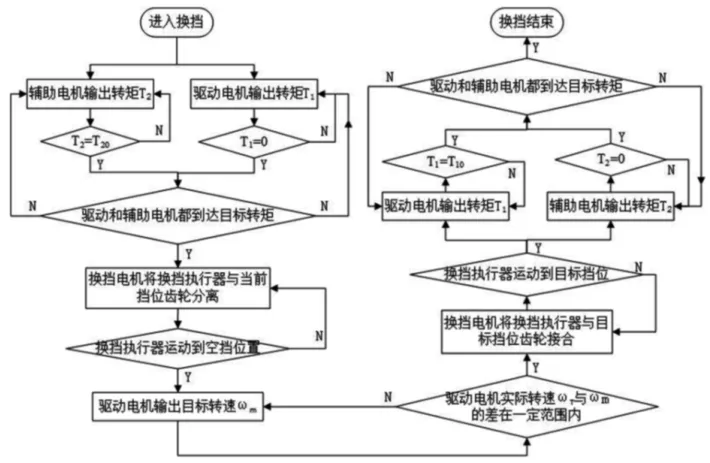

双电机AMT驱动系统的无动力中断换挡过程包括5个阶段:(1)驱动电机转矩下降、辅助电机转矩上升;(2)摘挡;(3)驱动电机调速;(4)挂挡;(5)驱动电机转矩恢复、辅助电机转矩下降。换挡控制流程如图5所示,以升挡为例,对过程进行描述。首先,进入第1阶段,TCU控制驱动电机输出转矩T1,并逐渐下降为0;同时控制辅助电机输出转矩T2,上升到目标转矩T20(注:图5中的T10和T20分别为驱动电机和辅助电机在不同阶段的目标转矩),以保持AMT输出轴转矩基本保持恒定。驱动电机和辅助电机都达到目标值后,进入第2阶段,TCU控制换挡电机驱动换挡执行器与1挡挡位齿轮分离,将挡位变为空挡。此时,换挡过程进入第3阶段,TCU控制驱动电机进行转速调节,用以调节2挡挡位齿轮的转速,使换挡执行器与2挡挡位齿轮的转速差达到一定范围内。转速调节完成后进入第4阶段,TCU控制换挡电机将换挡执行器与2挡挡位齿轮结合,完成挂挡。挂挡结束后进入第5阶段,TCU控制驱动电机输出转矩T1,恢复到2挡挡位对应的目标值T10;同时控制辅助电机输出转矩T2并逐渐降为0,以保持AMT输出轴转矩基本恒定。当驱动电机和辅助电机都到达目标转矩时,表明升挡动作完成。降挡过程的控制流程和升挡过程类似。

图5 双电机AMT换挡控制流程图

3 试验验证与结果分析

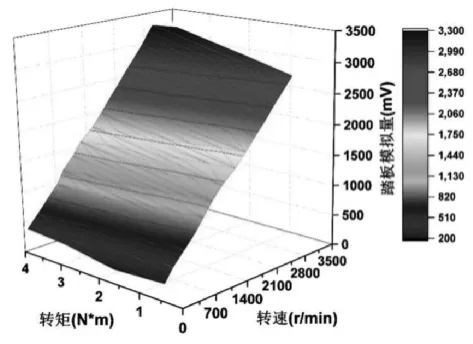

对已建立好的控制策略模型完成功能验证后,将Simulink模型生成C代码及二进制代码,通过USB/CAN卡将其刷写进TCU中,在稳态工况下进行升档和降档试验。试验中驱动电机和辅助电机的踏板模拟量根据电机转速和需求转矩确定,具体数据由试验台架测得,如图6、图7所示。

图6 驱动电机的踏板模拟量map图

图7 辅助电机的踏板模拟量map图

在升挡过程中,驱动电机和辅助电机的目标转矩变化如图8所示。由于摘挡前和挂挡后电机转矩变化范围不同,造成第1阶段的时间小于第5阶段的时间,即t1小于t2。变速器输出轴转速、换挡执行器目标和实际位置的变化如图7所示。由于驱动电机和辅助电机的转矩协同控制,使得变速器输出轴转速在升挡过程中变化不大,波动范围在10r/min左右,驱动电机调速阶段转速略有上升。同时由于电机响应的问题,实际过程中转矩上升的速度要比下降的速度慢,造成换挡过程中输出轴转速有两次转速先下降又上升的现象。

图8 升挡过程驱动电机和辅助电机目标转矩变化

图9 升挡过程输出轴的转速和换挡执行器位置变化

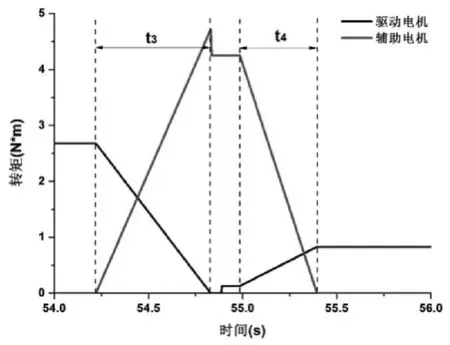

同样,降档过程中驱动电机和辅助电机的目标转矩变化如图10所示。降档过程的第1阶段时间t3比升挡对应的时间t1长,是因为升挡过程中,该阶段驱动电机输出转矩变化范围较小,所需时间较短;第5阶段对应的时间t2大于t4,主要是由于升挡时该阶段驱动电机输出转矩变化范围大,造成所需时间变长。降档过程中变速器输出轴转速、换挡执行器目标和实际位置的变化如图11所示。整个降档过程中变速器输出轴转速的波动范围在8r/min左右,且与升挡过程相比,驱动电机进行转速调节时,没有产生较大的转速过冲现象,但是驱动电机调速时间相对变长。与升挡相似,降档时也产生输出轴转速先下降后上升的现象。

图10 降挡过程驱动电机和辅助电机目标转矩变化

图11 降挡过程输出轴的转速和换挡执行器位置变化

4 结论

针对双电机AMT驱动系统的微型电动车,根据无动力中断换挡控制要求,制定了换档工况下驱动电机、辅助电机输出转矩协同控制策略。试验结果表明在双电机输出转矩的协同控制策略作用下,试验台架中AMT输出轴能持续输出动力,升挡和降挡过程中变速器输出轴转速波动较小,波动范围都在10r/min以内,可以满足无动力中断的换挡控制要求。

[1] Bingzhao Gao, Qiong Liang, Yu Xiang etc. Gear ratio optimization and shift control of 2-speed I-AMT in electric vehicle [J]. Mechanical Systems and Signal Processing, 2015, 50-51:615-631.

[2] Q. Ren, D. A. Crolla, A. Morris. Effect of transmission design on electric vehicle (EV) performance [C]. Vehicle Power and Propulsion Conference, 2009:1260-1265.

[3] 李川. 双电机混合动力客车换挡无动力中断研究[D]. 长春:吉林大学, 2007.

[4] E. Galvagno, M. Velardocchia, A. Vigliani. Analysis and simulation of torque assist automated manual transmission [J]. Mechanical Systems and Signal Processing, 2011, 25:1877-1886.

[5] 王军年,刘德春,张运昌等. 新型双电机构型纯电动汽车节能潜力分析 [J]. 吉林大学学报(工学版), 2016, 46 (1) :28-34.

[6] 刘德春. 双电机构型纯电动轿车动力系统匹配与控制策略研究[D]. 长春:吉林大学,2014.

[7] 杨胜兵,宋鹏飞,毛冲冲. 新型双电机分时独立驱动的纯电动汽车仿真分析 [J]. 武汉理工大学学报(交通科学与工程版), 2016, 40 (4):651-656.

Experiment study on uninterrupted gear shift control in micro electric vehicle

Dong Peng, Wu Bin, Hu Zheng

( Beijing University of Technology, Beijing 100124 )

For problem of gear shift power interrupted in AMT (Automated Mechanical Transmission) present, a dual-motor (included drive motor and auxiliary motor) AMT propulsion structure to micro electric vehicle is put forward, moreover the test bench is constructed. According to control demand of uninterrupted gear shift, a strategy which coordinate control output torque on dual motor is designed by Matlab/Simulink software, and made gear shift experiments by download control program in rapid prototyping system. The results of test indicated that, the uninterrupted gear shift of dual-motor AMT system is achieved, and the system output shaft speed fluctuation are smaller during gear shift.

micro electric vehicle; dual-motor; uninterrupted gear shift; torque coordinated control

U463.2

A

1671-7988 (2017)13-05-04

10.16638/j.cnki.1671-7988.2017.13.002

董鹏,男,硕士研究生,主要研究方向为汽车电子控制技术。< class="emphasis_bold">通讯作者:吴斌,

吴斌,男,副教授,硕士研究生导师,就职于北京工业大学环境与能源工程学院汽车系。主要研究方向为汽车电子控制技术。