球磨机研磨体填充率对工序电耗的影响

(华润水泥(防城港)有限公司, 广西 防城港 538023)

球磨机研磨体填充率对工序电耗的影响

冯森红

(华润水泥(防城港)有限公司, 广西 防城港 538023)

钢球作为球磨机的研磨介质,广泛应用于矿山、水泥、化工等行业的粉磨工艺。由于钢球作为球磨机的研磨体是一种长期消耗品,在当前经济形势逼迫企业降低成本时,充分了解球磨机研磨体填充率对工序电耗的影响是很有必要的,使得钢球更好地发挥其研磨的作用,逐渐地为人们所关注,生产企业和广大客户都在不断地探索着。

水泥粉磨;球磨机;钢球;填充率;工序电耗

合理的研磨体级配和装载量是保证球磨机粉磨系统良好运行的基本要求,不合理研磨体级配和装载量,不仅影响产品的比表面积、细度,还制约了磨机的产量,对磨机的工序电耗产生深远影响。

1 磨机填充率优化原则

当产品细度范围可放宽,追求高产量,球磨机内部球料比不高时,需要增加填充率。当物料易磨性好时,为了增加产量可适当提高填充率;但是物料易磨性差时不能为追求产量而增加填充率,尤其是锻仓,这样反而会降低粉磨效率。当物料粒度大,硬度大,需要破碎功能大时,填充率应适当高些;如果该仓排料差,球料比小,仓内存料较多时,就不能过分增加填充率,因为太高的填充率会使仓内空间变小,造成研磨体冲击高度大大降低。新衬板对研磨体的提升能力强,研磨体被带的高,填充率可适当低些。用单层隔仓板装置的球磨机,因为前仓排料受后仓的影响,前一仓填充率一般要高于后仓;用双层带提升隔仓板装置的球磨机,因为前一仓排料不受后仓的影响,后仓填充率根据运行情况可与前一仓处平或略高些,对于二仓/三仓球磨机来说,粉磨水泥时填充率通常是二仓比一仓大2%左右(1),对于有选粉机的磨机,磨机内研磨体的填充率通常采用逐仓降低的装法,前后两仓球面高度相差一般可在25mm~50mm控制,这样可以增加物料在磨内的流速;没有带选粉机的磨机,磨机内研磨体的填充率通常采用逐仓提升的装法,以控制细度。磨机各仓的填充率还受篦缝大小的影响,篦缝大小决定物料通过篦板的流速。影响磨机各仓内物料的料位高低,显然,当高料位时,必须用高的填充率;当料位低时,当然也就不需要那么高的填充率了。另外,因为物料的水分、流动性、粒度大小都会影响到磨内物料的流速,从而也会造成磨内各仓料位高低不同,此时磨机各仓的填充率也要根据实际情况做相应的调整。入磨物料粒度较粗或大型磨机,填充率要选低,全磨研磨体装载总量达设计量88%~93%以提高冲击量;入磨物料粒度较细和小型磨机,填充率可选高些,全磨研磨体装载总量达设计量94%~97%提高动力量。球磨机填充率一般控制为25%~35%之间,闭路磨机填充率为28%~32%,开路磨机的平均填充率为25%~28%(2)。

2 球磨机填充率对运行电耗的影响

首先,我们必须了解球磨机钢球的总装量对生产运行过程有重大影响,这不仅直接影响产品产质量的提高,同时也影响着单位电耗和球耗等。如果钢球装载量过少,由于少球其填充率低,会造成台时产量低、产品细度粗,相应的工序电耗高;如果钢球装载量过多,填充率高,又会造成爆磨、包球等现象,台时产量也会下降,而且还会增加工序电耗。所以,填充率的高低对磨机的工序电耗产生极大的影响,固对磨机装载量而言,钢球一定要利用总装量的公式来核算确定总装量,再根据经验合理地微调。

其次,合理确定各仓几级钢球进行级配、各级钢球的配合比例及平均球径是保证钢球使用效果的根本。生产实践表明,大块物料需用球径较大的钢球冲击,小块物料宜用小钢球冲击,细料应以小钢球或钢锻进行破碎研磨。级配合理时,钢球对物料即有适当的冲击力,又有较多的冲击次数和较强的研磨作用,且钢球间有合理的孔隙率,保证物料经适当的流速穿过磨机,保证了产品的细度合格率,同时也提高了粉磨效率,取得较低的工序电耗、球耗的明显效果。一般来说,钢球级配以多级配球较多,调整钢球级配时要考虑到钢球尺寸的减小并不是一致的。根据有关专家统计,当90mm的钢球磨损至80mm时,同比,80mm的钢球磨损至71.11mm,70mm的钢球磨损至63.20mm,60mm的钢球磨损至56.20mm(3)。显然,若只补大球,则平均球径必然有变大的趋势。研磨体级配是否合理,可通过磨机产量和产品细度检验分析、磨音、检查磨内物料情况以及筛析曲线等四种方法进行判断。然后依据实际情况结合生产实践经验进行检验和调整。

再次,研磨体的填充率是磨机的一个主要工艺参数,其大小是否合适不仅影响到磨机的产质量,而且直接影响到磨机的电耗,一般情况下,填充率越高,磨机工序电耗越大;填充率越低,磨机工序电耗越小。

我司现有一台Φ4.2m×13.5m中心传动的球磨机,两端采用滑履轴承支撑,设计为3个研磨仓,1仓安装阶梯衬板,2仓和3仓为波纹衬板,隔仓板均采用双层隔仓板,中间安装有筛分装置,工作转速15.6r/min。结合我司实际生产运行情况,2010年至2015年研磨体填充率调整对磨机电耗的影响如下表一:

表一:2010年至2015年研磨体填充率调整对磨机电耗的影响

从图表数据中可以看出球磨机填充率不断下降的情况下,无论是粉磨PO42.5水泥,还是PC32.5R水泥,磨机的工作电流也是随之下降,其工序电耗也是下降的。

3 增加研磨体填充率的对磨机的影响

实验(一):

2015年9月6日3仓倒出钢球钢锻5吨,减少研磨体5吨

调整情况时间 工序电耗(Kwh/t)比表面积合格率(%)台产研磨体调整2015.8.2716.67 95.83 169.50调整前2015.8.28 17.89 82.61 165.962015.8.2917.71 82.61 164.26平均值 17.40 87.02 166.57填充率1仓24.3%、2仓28.4%、3仓27.6%2015.9.1315.56 100 175.00调整后2015.9.14 15.56 100 175.002015.9.1515.39 100 175.00平均值 15.50 100 175.00填充率1仓24.3%、2仓28.4%、3仓26.5%相差 -1.90 12.98 8.43减少研磨体5吨

根据图上的数据,在三仓倒出钢球钢锻5吨,三仓的填充率从27.6%下降至26.5%,填充率下降了0.9%;球磨机的单机平均工序电耗从17.40 Kwh/t下降至15.50 Kwh/t,下降了1.90 Kwh/t;台时产量上升8.43吨,其综合电耗相对的会下降。通过实验说明,研磨体填充率下降,工序电耗也会随之下降。

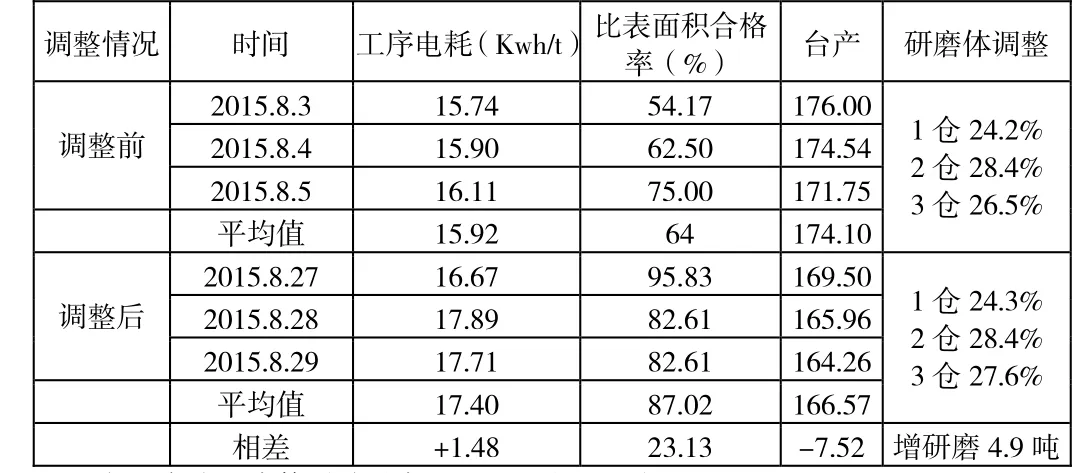

实验(二):

通过实验数据对比研磨体填充率一仓增加0.1%,三仓增加1.1%,总体研磨体是添加4.9吨,对比球磨机的单机电耗,可以看出比调整之前增加1.48 Kwh/t。说明一个实际的问题就是研磨体填充率的增加,球磨机的工序电耗也会增加。

对多仓磨机而言,各仓填充率的增减对磨机用电量影响是有差异的。在实际生产中发现各仓研磨体的增减对磨机电机电流影响程度明显不同,一仓影响最大,三仓次之,二仓影响最小,经过较长时间的观察,得出各仓研磨体的增减对磨机用电量的影响情况:

2015年8月16日--1仓加1吨钢球、3仓加3.9吨钢球,增加研磨体4.9吨。

表4 各仓研磨体增减对磨机电机电流的影响

班用电量变化 增减150W 增减30W 增减80W

鉴于此,我们采用调整各仓装载量(或填充率)的方法降低磨机电机电负荷,从而降低磨机的电耗。

首先,针对一仓研磨体的增减对电流影响大的现象,试着将一仓装载量从原来的33t降到31t,经过一段时间的运行,发现磨机产质量有所下降,细度较粗,这说明原来一仓填充率较低,破碎能力是不足的,将其降到31t是不可行的,磨机电机电流却降低了1~2A,磨机班用电量下降300W左右。后来,往一仓加Φ30的钢球0.5吨,Φ25的钢球0.6吨,Φ20的钢球1吨,合计共2.1吨,以提高一仓填充率,加球后磨机班用电量虽然比加球前多330度左右,但是比表面积合格率提高约15%,产量也提高了5 吨,说明适当增加一仓研磨体装载量,可提高一仓能力,从而提高磨机的台时产量。本着提产降耗的理念,在一仓破碎能力不足的情况,需要适时的提高一仓的填充率有助于提高台产。再考虑我司粉磨PC32.5的时候细度较粗,所以在增加一仓破碎能力的同时,需要降低一仓的平均球径,降低物料流速,往一仓加入Φ25钢球1吨、Φ30钢球1.5吨,减Φ40钢球0.5吨,出磨水泥的细度0.080筛余从2.6~3.5%降至2.4~2.8%,降幅达到0.2~0.7%,粉磨PC32.5水泥的台产提高近10吨。

综上所述,多仓球磨机研磨体填充率增加使得球磨机的工序电耗也增加;研磨体填充率减少时,球磨机的工序电耗也会随之减少的。具体添加研磨体的多少,需要根据生产实际情况做出合理的统筹安排。

TQ172

:B

1007-6344(2017)08-0012-02