速降模式双机并车原理解析及应用验证

杨亚男, 徐雪波, 于智勇

(沪东中华造船(集团)有限公司, 上海 200129)

速降模式双机并车原理解析及应用验证

杨亚男, 徐雪波, 于智勇

(沪东中华造船(集团)有限公司, 上海 200129)

介绍一种新的船用柴油推进主机并车原理的应用,概述双机并车技术的背景应用、控制要求和方法,通过对调速器特性的分析从而对速降模式控制方法的工作原理进行解析。总结几种常规调速器的稳态特性,结合某船柴油主机调速器的配置及其速降模式双机并车方法的应用,在航行试验中进行双机负荷分配平衡精度验证,通过实船应用验证可知该并车控制方法可达到较高的功率分配精度。

双机并车;速降模式;负荷分配平衡

0 引 言

现代船舶对于快速性和机动性的要求日趋提高,柴油机联合动力装置(COmbined Diesel And Diesel, CODAD)应用日趋增多,这种采用2台柴油机通过弹性联轴节、并车齿轮箱共同驱动1根螺旋桨轴的四机双桨推进动力装置能提供较大的输出功率,大幅拓展优质柴油机的功率覆盖范围, 提供多种推进模式以满足船舶对不同工况的高性能要求,大幅提升船舶的快速性、续航力、生命力等重要指标。在双机并车中,柴油机控制系统必须采用合理的并车控制方法和控制逻辑来确保在各种工况下并车柴油机的输出功率能均衡分配,双机负荷平衡是衡量并车控制方法优劣的重要指标。本文着重对船舶常用的相同型号及转速的2台柴油机的并车控制方法进行分析,以某军贸船推进系统应用的MTU16V1163-TB93系列柴油机为例,分析其双机并车控制原理和控制逻辑,并通过航行试验对控制效果进行验证。

1 双机并车控制要求和控制方法

1.1 控制要求

双机并车的常规控制要求是:在并车的瞬间,2台柴油机通过齿轮箱刚性连接,接排柴油机应与在排柴油机转速相同,此时要求接排柴油机在接排瞬间不会对在排柴油机产生冲击负荷,然后2台柴油机按既定的控制逻辑分配负荷,平稳进行负荷转移。负荷分配过程在柴油机上最直观的反应就是油门刻度表读数的变化,并联运行过程控制的关键是使功率分配始终保持平衡。目前国内对采用电子调速器的柴油机控制系统的双机并车负荷分配平衡精度要求一般为差度不大于5%[1]。

1.2 控制方法

传统的柴油机双机并车控制方法一般有3种:主从调速器控制方法、单调速器控制方法和速降模式控制方法。国内船舶柴油机双机并车采用较多的是主从调速器法和单调速器法[1],速降模式控制方法应用较少,有时仅仅作为主从调速器法的后备控制方式。例如,某船柴油主机配置了欧罗巴Viking 25调速器,正常情况下双机并车控制方法为主从调速器法,如果主从调速器之间出现CANBUS通信故障,后备并车控制方法速降模式才起作用。前两种控制方法相关文献较多,本文不再赘述 ,这里主要详细分析速降模式控制方法。

2 速降模式控制方法工作原理

要了解速降模式控制方法的工作原理,必须从柴油机调速器及其调速特性入手。柴油机调速器是一种自动调节装置,它根据柴油机负荷的变化,自动增减供油量,使其转速维持在规定范围内。调速器调速特性是指柴油机在调速器控制下运行时,其负荷与转速的稳态关系,以转速为纵坐标、负荷为横坐标作图,得到调速器的调速特性曲线。调速器稳态特性包括转速同步特性和速降特性两种。

2.1 转速同步特性

在调速器转速同步特性作用下,无论柴油机在负荷范围内如何变化,其稳态转速均与调速器指定转速保持一致,其速降特性典型图如图1所示。这种调速特性在柴油机恒转速控制(轴带发电机模式)时非常有利,作为船舶发电原动机的柴油机,要求能在外界负荷变化时保持恒定转速,以保证发电机的频率恒定在要求的控制范围内,此时必须使用转速同步特性调速器。

图1 调速器同步转速特性典型图

2.2 速降特性

在调速器速降特性作用下,柴油机空载至满载负荷范围内,其稳态转速会随着柴油机负荷的增加(或减少)而按一定速降比δ下降(或上升),其特性典型图如图2所示,速降比δ(也称为稳态调速率)可以通过式(1)计算。

图2 调速器速降特性典型图

(1)

2.3 几种常规调速器的稳态特性

随着现代计算机技术的发展,调速器经历了由机械调速器、液压调速器到电子调速器的飞跃。

机械调速器是典型的速降特性调速器,它不能保持柴油机在调速前后的稳定转速不变,即δ必大于零。在外负荷减少时,调节后的稳定转速要比原稳定转速稍高,反之当外负荷增加时,调节后的稳定转速要比原稳定转速稍低,产生这种转速差的根本原因在于感应元件与油量调节机构之间采用刚性连接。

液压调速器分无反馈机构和有反馈机构两种型式,无反馈机构的液压调速器不能根据外负荷变化既准确又“适可而止”地改变供油量,容易因为惯性而过度矫正,不利于柴油机转速的快速调节和稳定,且存在固定转速差。在液压调速器中增加反馈机构可以减少柴油机转速波动,而分别采用刚性反馈和弹性反馈机构可实现有速差和无速差两种特性,因此就有了双反馈机构液压调速器,它既可以使调速过程稳定,又能通过手动调节刚性反馈杠杆的2力臂比例来实现速降比δ在0到一定范围内变化。

电子调速器的特点是信号监测及控制调整均采用电气方式,其调速特性可选并且速降比δ在0(同步)到某值(例如最大可达到5%的转速降)之间可调,实现了调速器特性选择的数字化、便捷化,同时又彻底摆脱了机械惯性和机械摩擦的影响,性能较机械和液压调速器有显著提高,在船用柴油机中得到广泛应用。

2.4 速降模式双机并车控制原理

2台相同型号并配置了相同速降比调速器的柴油机A和B并联运行,并车时两机的负荷转速关系如图3所示。假设A在100%负荷、转速为a的工况下运行,B要求与A并联运行,两机通过齿轮箱刚性连接。并车时B将在0负荷、转速为a的工况下运行,为更好地理解负荷分配,可以从相反的方向读取A和B的特性曲线,如图4所示,可以看出若无外界干涉,B根本无法转移A的负荷,所以在并车前需要稍微增加B的转速到b′,柴油机B特性曲线被抬升到与A同一水平,即B′曲线。并车后由于齿轮箱的刚性连接特性,两机同步运行在新的转速点上,该转速略低于B并车前的给定转速b′且高于A并车前的给定转速a。在调速器作用下,B将增大油门开度来增加实际转速,A将减小油门开度来降低实际转速,随着两机油门开度的增减,负荷开始由A转移到B,此时调速器在速降特性作用下,几乎相当于负荷调节器,通过调节B的给定转速可以调节两机负荷直到负荷平衡。

图3 双机并车两机稳态特性

图4 双机并车两机等分负荷

2.5 速降模式双机并车适用条件

值得注意的是,因为这种控制方法是通过速降原理来实现的,因此必须满足以下条件方能实现精确的负荷分配:

(1) 并车柴油机之间采用刚性连接,如通过摩擦片式离合器并车,而液力耦合器等滑差离合器由于其弹性连接滑差较大,此种方法将不能实现理想的负荷分配精度。

(2) 并车柴油机调速器速降比δ相等且均大于0。

3 某船柴油主机调速器的配置及速降模式双机并车的应用

3.1 调速器配置

该船由4台MTU16V1163-TB93主机和2台摩擦片式齿轮箱驱动螺旋桨轴,组成四机双桨推进动力装置。其中主机控制系统(Engine Control System, ECS)的调速单元为电子调速器,采用电子式信号监测、PID控制器和电液执行机构。图5为调速系统控制原理图。在该船航行过程中,主机设定调速器速降比为5%,即调速器稳态特性为速降特性。

3.2 在速降模式下主机转速的控制逻辑

在实际操纵过程中,MTU遥控系统RCS-5CPP/DAD对操纵人员要求的给定转速值进行逻辑判断,根据速降给出转速指令补偿,确定控制给定值。作为图5调速系统的输入1,经过环节2后,与实际测量的转速反馈信号相比求得转速瞬时偏差,通过转速PID控制器(结合主机热工参数限制曲线限制和修正)和油门PID控制器计算出油门动作量电信号,输出给感应元件电磁机构,经液压单元放大后拖动油门拉杆调节柴油机的循环油量,整个调速系统在转速和油门齿条行程信号反馈下形成双闭环系统,转速波动率和不灵敏度相对较小。表1是该船航行试验中某一动态调速状态下,根据MTU调试人员监控计算机的数据页面整理形成的数据表格,此时左右2轴分别有1号主机和2号主机在排。当操纵人员给定转速为1 325 r/min时,遥控系统内部程序根据此时的主机负荷所占额定功率百分比及速降比计算出此时的理论速度降,在给定转速指令上进行速度补偿,RCS-5CPP/DAD实际内部输出转速指令为:1 325×(1+4.7%)= 1 388 r/min左右。

图5 MTU16V1163-TB93柴油机调速器原理

表1 MTU调试用监控计算机主机参数页面数据

3.3 双机并车控制流程

与本文2.4节中描述的控制逻辑一致,例如同轴2台主机(1号和3号)双机并车,1号主机已在排,实际稳定转速为n1act,遥控系统给待接排3号主机的设定转速n3nom=n1act+30 r/min,双机接排,在新的同步转速点上运行并等分轴上的负荷。在双机并联运行中,随着轴上负荷的变化,遥控系统不断地比较2台主机的功率储备(相当于比较两机发出的功率),根据储备功率的偏差来判断是否增加其中1台主机的给定转速来不断地通过调速器实现油门增减,以实现两机在新的同步转速点上运行,从而实现两机负荷分配平衡。解列时则动作相反,遥控系统根据机桨匹配曲线将轴负荷降至安全范围(单机承受最大负荷),给待脱排3号主机的设定转速n3nom将低于并联运行两机的同步转速30 r/min。在调速器作用下,3号主机的油门减少,负荷被转移至1号主机,最终按同样控制逻辑完成解列。详细的双机并车流程如图6所示。

图6 双机并车控制流程

4 航行试验验证

4.1 验证方法

由于目前实船实时在线测量柴油机的输出功率存在安装不便、稳定性差、测量误差大等缺点,经过对柴油机台架试验数据以及实船运行中柴油机各热工参数的研究对比,认为从理论上分析,2台型号、额定功率相同的柴油机并联运行时,油门位置相同时输出功率也相同。图7为集控室控制站人机界面主推进系统主机页面,可全面及时地在航行试验中观察和记录主机相关参数。

图7 某船主推进系统人机界面图

主机额定功率为5 920 kW,额定转速为1 325 r/min,根据主机台架试验数据显示主机额定功率下油门齿条位置刻度为73.1%,本文根据GJB 4000-2000中负荷分配平衡差度计算公式[2]计算。

(2)

式中:ΔPi为参加并联运行的第i台主机的功率分配差度;Pi为参加并联运行的第i台主机实际承担的功率,kW;Pei为参加并联运行的第i台主机的额定功率,kW。

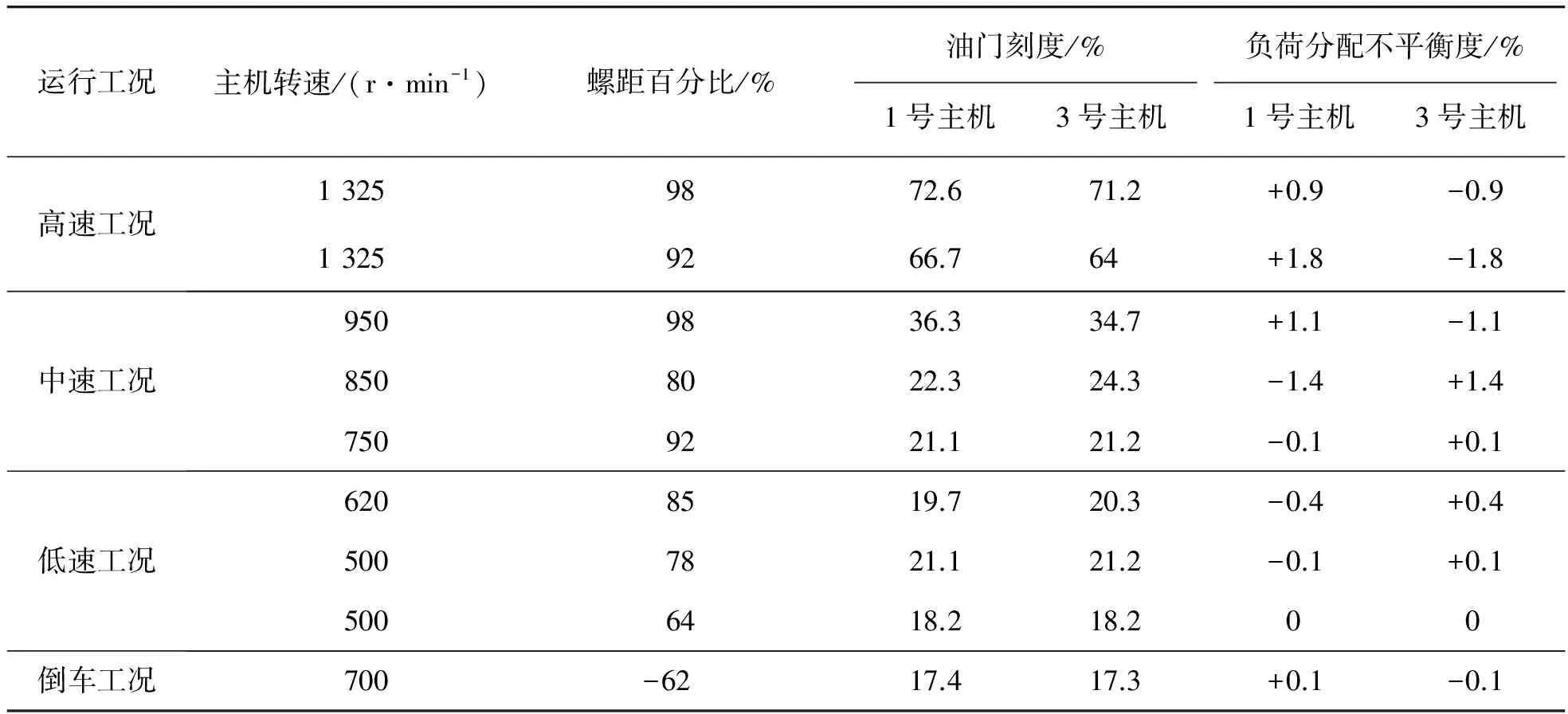

4.2 试验数据分析

在首制船的航行试验数据分析基础上,MTU针对各工况下负荷分配的情况和不足对遥控系统控制程序和参数不断地进行调整和改进,并在后续船试验中应用验证。根据实船应用条件调整改进后,在后续船航行试验各运行工况下,右轴系并联运行主机(1号和3号主机)和左轴系并联运行主机(2号和4号主机)的转速、负荷、油门刻度等数据分别记录并计算处理,如表2和表3所示。

表2 实船双机并车试验数据(右轴)

表3 实船双机并车试验数据(左轴)

试验数据集表明,在各种工况下,同轴双机的负荷分配不平衡度均能在(-2% ,+2%)区间,远远高于规范要求的双机并车负荷分配平衡精度指标。

5 结 语

通过理论分析与实船航行试验验证中的数据分析,证明实船调试改进后的速降模式双机并车控制方法可以满足柴油主机并联运行的稳定性和可靠性要求。控制方法在该系列3艘船上不断调试改进,已能实现较高的负荷分配平衡精度,船东、船检对此表示满意。希望本文对该双机并车控制方法在实船应用中改进、验证的分析论证能为今后类似控制方法的设计应用提供理论基础和应用借鉴。

[1] 侯馨光, 张敏.船舶主柴油机并车运行新方法[J]. 上海船舶运输科学研究所学报, 2007,30(2): 75-80.

[2] 中国人民解放军总装备部.舰船通用规范3组电力系统:GJB 4000-2000[S].2000.

Principle Analysis and Application Verification of Speed Droop Mode Engine Paralleling

YANG Yanan, XU Xuebo, YU Zhiyong

(Hudong Zhonghua Shipbuilding (Group) Co., Ltd., Shanghai 200129, China)

A new application of a paralleling method for the main diesel engine on board is introduced. The characteristic of the engine governor is analyzed so that the principle of the “droop” paralleling control method could be clarified with profundity and an easy-to-understand approach. The characteristic of some common governor is concluded. Combined with the configuration for a diesel engine governor of a ship and application of the droop mode paralleling method, dual load sharing accuracy is verified by sea trial. It can be concluded that the parallel control method can achieve higher power distribution accuracy.

engine paralleling; speed droop; load sharing accuracy

杨亚男(1984-),女,高级工程师,主要从事船舶电气设计

1000-3878(2017)04-0072-07

TK42

A