催化裂化装置油浆喷嘴磨损原因分析及改进措施

潘从锦,艾里江,韩胜显

中石油克拉玛依石化有限责任公司,新疆克拉玛依 834003

催化裂化装置油浆喷嘴磨损原因分析及改进措施

潘从锦,艾里江,韩胜显

中石油克拉玛依石化有限责任公司,新疆克拉玛依 834003

某石化公司催化裂化装置提升管油浆喷嘴频繁发生磨损泄漏,给装置的安全生产带来了严重的影响。从油浆喷嘴结构、材质和油浆性质等方面分析磨损原因,发现油浆中的催化剂等杂质颗粒和喷嘴耐磨性不足是造成磨损的主要原因。根据原油浆喷嘴磨损原因分析采用了改进型油浆喷嘴进行更换,改进措施如下:喷口堆焊硬质合金;喷嘴外壁喷涂耐磨金属层;双保护套管中内侧保护套管做防催化剂涡流卷吸的挡板,外侧保护套管安装耐磨衬里。采取以上措施后,取得了良好的应用效果。

油浆;喷嘴;磨损;分析;改进

某石化公司催化裂化装置对原料裂化反应后的油浆采用部分回炼的处理方式,来提高装置的原料转化率和产品收率。油浆通过喷嘴射流雾化后进入反应器,在催化剂的作用下发生催化裂化反应。如果油浆喷嘴磨损失效,高温油浆向外飞溅泄漏,将会酿成火灾事故,严重影响装置的正常生产,也无法满足装置长周期安全平稳运行的要求。本文就油浆喷嘴磨损外漏原因进行分析讨论,提出改进措施并实施。

1 喷嘴结构与油浆性质

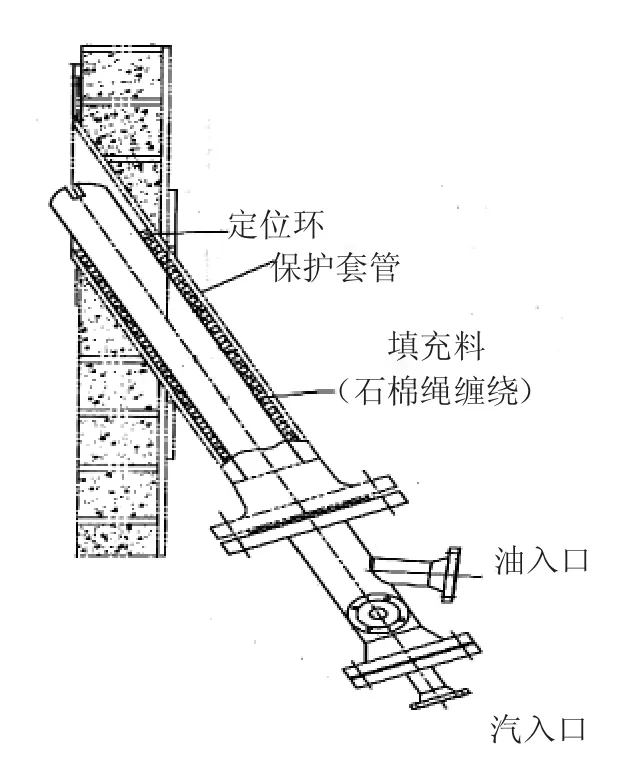

通常催化裂化装置有两支油浆喷嘴,油浆喷嘴安装在反应器的提升管管壁上,对称分布。油浆喷嘴为雾化型喷嘴,单支油浆喷嘴结构和安装见图1。该类型喷嘴结构形式是目前炼油行业催化裂化装置使用较为广泛的结构,一般两支配对使用,每支油浆喷嘴中心线均与反应器的提升管管壁成30°夹角,且两支油浆喷嘴中心延长线与提升管轴线相交于同一点,对称分布。油浆从喷嘴装置Y型口斜向进料,蒸汽为轴向进料,油浆和蒸汽混合后通过喷嘴射流雾化,促进催化裂化反应。喷嘴公称直径为DN100,保护套管内壁和喷嘴之间的空腔填充缠绕的石棉绳,以降低套管外表面温度;喷嘴的主体材质为304奥氏体不锈钢,喷口位置采用化学渗硼热处理,以提高喷嘴表面硬度。提升管内径860mm,衬里厚度120mm,器壁厚度16mm。

图1 油浆喷嘴安装结构

每个油浆喷嘴的设计处理量为8~16 t/h,正常操作时处理量为15 t/h。油浆进料压力为0.6MPa,提升管内压力为0.23MPa,雾化蒸汽温度220℃,雾化蒸汽压力为1.0MPa,雾化蒸汽量为5%,喷嘴压降为0.35MPa。

从油浆的性质可知,油浆中含有0.13%的残炭和0.39%的机械杂质,即装置运行生成的焦碳、催化剂以及设备被磨损后产生的金属颗粒成分。由于装置使用的催化剂是一种硬催化剂,泽西法磨损指数≤2.5%,抗磨损强度较高,被磨损率较低,但是,装置循环使用的这种硬催化剂,对它所流经的机械设备造成较为严重的磨损。

2 油浆喷嘴磨损情况

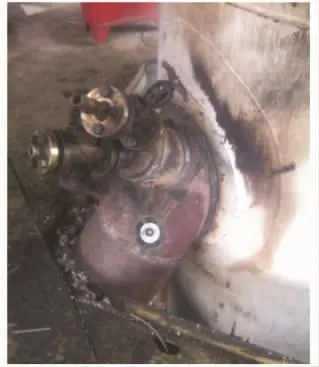

2012年6月停工大修时更换安装两个油浆喷嘴,2013年12月23日南侧油浆喷嘴发生泄漏,带温带压进行了补漏焊接处理,之后安装补强套管。补焊后喷嘴外观见图2,油浆喷嘴磨损泄漏维修情况见表1。

图2 油浆喷嘴补焊后外观

2015年5月装置停工检修,油浆喷嘴外部套管磨损开口见图3,拆检提升管内喷嘴磨损情况见图4。

由图可见外部套管靠近器壁磨损开口约100mm ×40mm,提升管内部喷嘴和套管同步磨损,喷嘴扁平喷口早已磨损消失,射流管长345mm中磨损约280mm,完全失去喷嘴雾化油浆的作用。提升管器壁侧的喷嘴挡板磨损脱落,周边衬里冲蚀掉落。

表1 油浆喷嘴磨损泄漏维修情况

图3 磨损的油浆喷嘴套管外观

图4 喷嘴及提升管内套管磨损

3 油浆喷嘴磨损原因

3.1 油浆对喷嘴内壁面的冲蚀作用

喷嘴的磨损是油浆射流对喷嘴内壁作用的结果。喷嘴内表面因磨损而产生的宏观体积损失是由单个催化剂颗粒冲击所造成的材料微观体积损失累积形成[1]。油浆内颗粒组份为生焦、催化剂和其他金属杂质,其中催化剂颗粒占主要部分。

(1)微切削作用。在反应器高温环境中,催化剂颗粒撞击喷嘴内壁时会在法线方向切入喷嘴内壁一定深度,而在切线方向则会切割一段距离。催化剂运行周期越长,喷嘴磨损程度越严重,造成喷嘴内径扩大。

(2)疲劳开裂。油浆中生焦颗粒硬度低于喷嘴材料硬度,机械金属颗粒硬度和喷嘴材料硬度相当,当催化剂等颗粒物以较大的冲蚀角碰撞到喷嘴内壁面上,会使喷嘴内壁面发生较大变形,由于催化剂颗粒的反复碰撞,再加上射流的持续冲击,致使喷嘴内表面材料脆化,其表面微裂纹扩展或新的裂纹逐渐形成并扩展,最终形成开裂或剥离。

(3)脆性断裂。喷嘴内壁表面渗硼处理后脆性增加,其表面受到硬度较高而粒度较大的催化剂颗粒碰撞冲击时产生纵向及横向的裂纹。射流随后沿裂纹产生挤入压裂作用,导致裂纹不断扩展。当两种裂纹相连时形成碎片并断裂,自喷嘴内表面剥离。

三种磨损的共同作用、相互促进,最终导致油浆喷嘴完全磨损。

3.2 催化剂颗粒的影响

催化剂颗粒对喷嘴材料的冲蚀是造成磨损的主要原因,因而催化剂颗粒的种类、形状、粒度、硬度、浓度等因素都对喷嘴磨损有重大影响。

(1)催化剂颗粒浓度。在催化剂颗粒粒度一定的条件下,射流中所含催化剂颗粒浓度越高,催化剂颗粒数目就越多,相应参与碰撞冲击喷嘴内壁的催化剂颗粒数目越多,则磨损越严重。

(2)催化剂颗粒的尺寸。催化剂颗粒大小对喷嘴材料磨损也有明显影响。当催化剂颗粒很小时,其本身具有的动能小,对材料的冲击力小,造成的变形以弹性变形为主,几乎不发生磨损;当催化剂颗粒粒度超过一定界限,其冲击力足以造成材料的破裂而发生磨损,粒度进一步增大,会造成更大的切入深度或更严重的材料表面损伤,磨损越严重。

(3) 催化剂颗粒的形状[2]。尖角形对材料冲击时由于接触面积小应力大,因而最易于切入材料,最易造成材料破坏。催化剂颗粒外形越接近球状,其对材料的磨损就越小;而形状系数越小,说明催化剂颗粒外形越尖锐、粗糙,对材料的磨损越大。

3.3 油浆射流操作影响

当装置操作处于不稳定状态时,引起油浆催化剂流化状态变化,油浆流量波动、压力波动,油浆内催化剂颗粒浓度等变化。这种操作的不稳定流动状态,引起油浆喷嘴处的涡流加剧,会导致提升管内的催化剂颗粒被卷吸入喷嘴内。油浆射流的工作压力和流速均对磨损有重要影响,当压力、速度变大时,磨损量会显著上升。

喷嘴的磨损过程是由内向外逐渐发展的,先是喷口内径磨损扩大,接着喷嘴本体磨损变薄,最终将喷嘴整体磨损。喷嘴射流与提升管内催化剂流体存在夹角,即射流是一种偏流现象。喷嘴出口的位置压降偏低,喷嘴流程存在明显偏流,迎主流侧出流速度较高,背主流一侧较低,这种流动形式容易将催化剂颗粒卷吸入喷嘴内,加速喷嘴的磨损。油浆中颗粒对器壁的斜向冲蚀磨损和出口背主流一侧催化剂颗粒对器壁的旋转冲蚀磨损,两者共同作用,造成油浆中颗粒对喷嘴的磨损[3-4]。

当两个倾角相同对称安装的南、北两侧油浆喷嘴磨损程度不同时,磨损程度大的油浆喷嘴射流沿着提升管法向压降小、流速快、雾化效果差、冲击动能大,涡流现象更为严重,提升管器壁处的催化剂更容易被卷吸入喷嘴内部。当南侧的油浆喷嘴停用,喷嘴被催化剂完全堵塞后,北侧油浆喷嘴出的射流状态存在明显的偏流。油浆的流量增大,催化剂颗粒含量增多,磨损量也会增大,北侧的喷嘴附近就形成更大的涡流现象,维修频率明显增大。卷吸入的催化剂往往颗粒更大、形状不规则、硬度高,对油浆喷嘴的磨损更为严重。

4 改进措施及效果

从上面的讨论可知,喷嘴磨损的影响因素主要有喷嘴材料、结构及油浆射流的压力、颗粒的物理性能及其速度等。但油浆射流的工作参数关系到射流雾化效果,从而影响催化裂化反应,所以油浆喷嘴几何参数不能改变,目前减少磨损提高寿命的研究大多集中在喷嘴的选材及结构参数方面。

2015年在停工大检修期间对油浆喷嘴结构进行了改进,改进后的喷嘴主体材质仍为304奥氏体不锈钢,油浆喷嘴外径为114mm,保护套管外径为140mm× 6.5mm。改进型油浆喷嘴结构和安装见图5。

油浆喷嘴结构主要从4个方面进行改进。

4.1 喷口堆焊硬质合金D822

图5 改进型油浆喷嘴结构和安装

原喷嘴喷头部分做过化学渗硼处理,从实际运行情况来看,渗硼处理后耐磨性不能达到抗磨效果。改进型的喷嘴在槽型喷口周边堆焊D822硬质合金,厚度5mm。堆焊的硬质合金层和喷嘴金属熔融处理,结合强度更高,不容易发生磨损脱落现象;D822硬质合金HRC≥53,硬度更高,合金层厚度达到5mm,厚度是化学渗硼厚度10倍以上,抗磨性能明显提升。

4.2 喷管外表面喷涂长城1#硬质合金

原喷嘴喷管表面未做防磨损处理,改进型的喷嘴在球形喷头外表面及进入提升管的喷管外表面部分喷涂长城1#硬质合金,HRC>60。催化裂化装置烟气轮机的动、静叶片所处的催化剂工况更为复杂和苛刻,故在叶片上喷涂长城1#硬质合金,经过长周期使用都没有发生磨损,由此判断在喷嘴套管表面喷涂长城1#硬质合金可以达到喷嘴的抗磨要求,提高保护套管的抗磨性能。

4.3 内套管焊接衬里挡圈和衬里挡板

改进型的喷嘴内套管焊接奥氏体不锈钢挡圈和挡板,防止涡流卷吸催化剂进入喷嘴内部,从而减少了油浆内催化剂等对套管空间、套管内壁、喷管外壁的冲刷磨损。油浆内套管和喷嘴外壁之间填充陶瓷纤维并夯实,减弱油浆和催化剂传热到外部套管,减少热损失。

4.4 改进型的喷嘴增设外部套管(内设衬里)

改进型的喷嘴增设外部套管,外套管内填充衬里后外形见图6(a),安装后的油浆喷嘴外观见图6(b)。

图6 改进型油浆喷嘴的安装

外部套管为20#钢,外径273mm,壁厚8mm,外套内焊接Y型锚固钉,靠近外套管侧填充DD2级隔热衬里,进一步减少热损失,防止发生外套管烫伤事故;内套管侧填充AA级高耐磨衬里,防止喷嘴和内套管磨损后外漏现象发生,确保安全的工作环境。隔热衬里厚度为30mm,耐磨衬里厚度为30mm,外套管具有防传热和防磨损的双重作用。

5 结束语

油浆喷嘴改进后安装运行约2年,采用红外热成像仪定期监测油浆喷嘴外壁区域温度均在正常使用范围内,没有泄漏现象发生,表明改进后运行效果良好。

[1]李智,胥云,王振铎,等.水力喷砂压裂工具喷嘴磨损分析[J].石油矿场机械,2010,39(11):25-28.

[2]潘从锦,艾力江木沙,张浩.油浆泵预热阀门磨损原因分析及预防[J].阀门,2014(4):48.

[3]李晓曼,万古军,魏耀东.FCC装置主风分布管喷嘴磨损的气相流场分析[J].炼油技术与工程,2006(6):15-18.

[4]陈瑞,张东速,刘萍,等.磨料射流喷嘴磨损的影响因素[J].黑龙江科技信息,2009(4):28.

Wearing cause analysis and improvement measures of oil slurry nozzle of catalytic cracking unit

PAN Congjin,AILijiang,HAN Shengxian

PetroChina Karamay PetrochemicalCo.,Ltd.,Karamay 834003,China

Wearing and leakage happen frequently in the oil slurry nozzle of the catalytic cracking unit in a petrochemical company,which brings about safety problems in production.The wearing causes are analyzed with respects to structure and material of the nozzle,oil slurry property,and so on.It is found that the main wearing causes are catalyst particles in the oil slurry and inefficient wearability of the nozzle.The improved oil slurry nozzle is substituted for the original nozzle,which is improved in the aspects of bead welding in the nozzle with hard alloy,splaying wear-resisting metal layer on the nozzle external wall,setting a baffle in the inner protective tube to avoid catalyst turbulent entrainment,setting wear-resisting lining in the outer protective tube.These measures have obtained the good application effects.

oilslurry;nozzle;wearing;analysis;improvement

潘从锦(1976-),男,甘肃民勤人,高级工程师,2009年毕业于中国石油大学(北京)过程装备与控制工程专业,硕士,主要从事炼油化工生产、设备技术管理工作。Email:55051470@qq.com

2017-02-21

10.3969/j.issn.1001-2206.2017.04.016