除氢工艺流程对TB2薄板固溶时效态组织及性能的影响

陈永辉+黄杰+高飞+王娟华+雷挺+王勤波

摘 要:研究了不同除氢工艺流程对TB2薄板时效态组织及性能的影响。结果表明,薄板经760℃/12′AC固溶、680℃/4hFC除氢处理,760℃/12′AC固溶,再经在500℃AC不同时间的时效,此过程中次生α相析出速率较快,且次生α相析出总量较多,时效8h后强度基本不再发生变化,时效后的抗拉强度可达到1375Ma;薄板经680℃/4hFC除氢处理,760℃/12′AC固溶后,再经在500℃AC不同时间的时效,此过程中次生α相析出速率较慢,且次生α相析出总量较少,时效24h后强度基本不再发生变化,时效后的抗拉强度可达到1200Ma。

关键词:TB2薄板;除氢工艺;显微组织;力学性能

中图分类号:TG292 文献标志码:A 文章编号:2095-2945(2017)28-0056-03

前言

TB2钛合金(Ti-5Mo-5V-8Cr-3Al)是一种亚稳定β型钛合金,具有良好的冷成型性能和焊接性能,在固溶及时效状态下具有较高的强度和一定的塑性,因此在航空、航天及国防工业中得到广泛应用[1][2]。该钛合金工作温度在350℃以下,主要用于制造各种薄板冲压件和焊接件,如压气机叶片、轮盘、轴类等重载荷旋转件,以及飞机的构件等[3][4]。

由于TB2钛合金属于β型钛合金,该类钛合金在生产过程中增氢现象较为突出,后期需除氢处理,本实验对0.6mmTB2薄板不同除氢工艺流程后的固溶时效态显微组织及力学性能进行研究,以期得到最佳工艺匹配值,为拓宽市场领域及批量生产提供一定的技术支持。

1 实验方法

1.1 实验材料

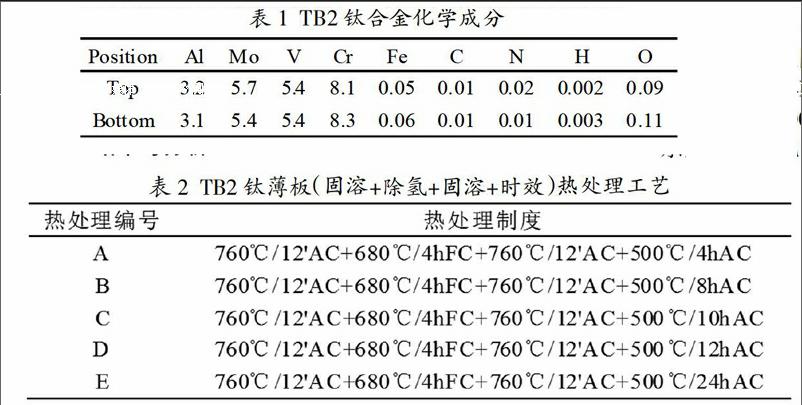

实验所用TB2钛合金薄板经两次真空自耗电弧炉熔炼获得,再经过锻造、热轧、冷轧至0.6mm成品薄板,其化学成分见表1。

1.2 试样制备

在厚度为0.6mm的薄板上切取拉伸和金相试样,该实验固溶制度为760℃/12′,除氢制度680℃/4hFC,时效温度为500℃。实验除氢工艺流程为两种:一种是固溶+除氢+固溶+时效热处理工艺,见表2(A~E)所示,另一种是除氢+固溶+时效热处理工艺,见表3(F~J)所示,试热处理后的试样用同样方法进行表面处理后,将试样送至性能检测中心进行室温力学性能及显微组织的检测。

2 结果与分析

2.1 固溶+除氢+固溶+时效热处理工艺对TB2薄板室温力学性能及显微组织的影响

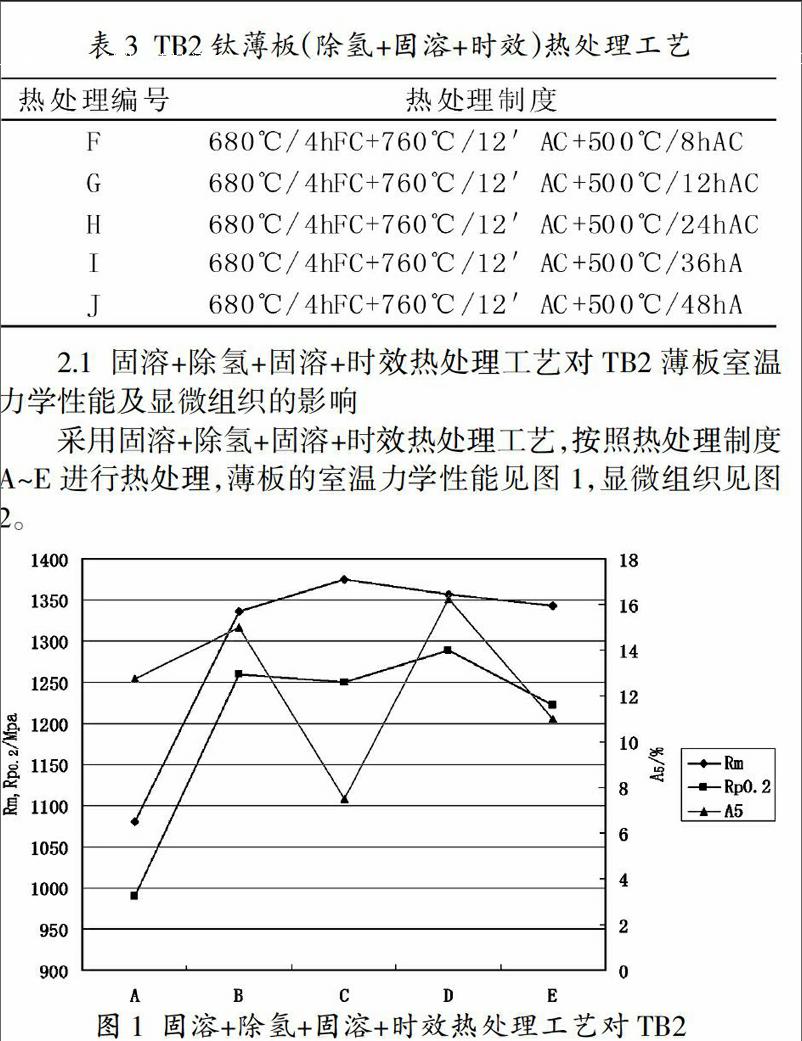

采用固溶+除氢+固溶+时效热处理工艺,按照热处理制度A~E进行热处理,薄板的室温力学性能见图1,显微组织见图2。

钛合金薄板室温力学性能的影响

由图1及图2可以看出,薄板经固溶+除氢+固溶热处理后,在500℃/4h时效时,材料的Rm,RP0.2较低,β相中已析出次生α相。500℃/8h时效时Rm,RP0.2值急剧提高,显微组织显示此时材料已析出大量次生α相,未析出次生α相的β晶粒呈颗粒状分布,且β晶界比较模糊。500℃/10h时效时薄板强度变化不大,次生α相更加大量析出。500℃/12h时效时,材料力学性能和显微组织与500℃/10h时效类似,无明显变化。再延长时效时间到24h,此时材料已析出大量次生α相,所有β晶粒完全析出次生α相,β晶界更为模糊,且强度变化不明显。

薄板经固溶、除氢、固溶及在500℃溫度下不同时间的时效,其实是β相再结晶、次生α相析出、次生α相溶解及次生α相再次析出的过程,在薄板进行最终时效前,β相已完全再结晶,为次生α的析出做好充足的组织准备。因此,随着时效时间的延长,次生α相析出速率较快,且次生α相析出总量较大,这种时效后的次生α相起到弥散强化的作用,由于材料强化的有限性,因此,TB2薄板经这种除氢工艺流程后,薄板固溶时效态的抗拉强度较高,最高可达到1375Mpa。

2.2 除氢+固溶+时效热处理工艺对TB2薄板室温力学性能及显微组织的影响

采用除氢+固溶+时效热处理工艺,按照热处理制度F~J进行热处理,薄板的室温力学性能见图3,显微组织见图4。

由图3及图4可以看出,薄板经除氢+固溶后,在500℃/8h时效时,显微组织中已有少量的次生α相,材料强度较低。500℃/12h时效时Rm,RP0.2值有一定的增加,显微组织显示此时材料已析出较多次生α相。500℃/24h时效时薄板Rm,RP0.2继续增加,次生α相更加大量析出。500℃/36h时效时,材料Rm,RP0.2值基本无变化,次生α相量无大的变化。500℃/48h时,此时材料已析出较多次生α相,β晶界模糊不清,但强度不再变化。

薄板经除氢、固溶及在500℃温度下不同时间的时效,其实是次生α相析出、次生α相溶解并且β相再结晶、次生α相再次析出的过程,在薄板进行最终时效前,虽然β相已再结晶,可能由于此时的β相内存在另一种相,这种新相阻止了次生α相的析出速率及析出总量。因此,TB2薄板经这种除氢工艺流程后,时效过程中次生α相析出速率较慢,随着时效时间的延长,次生α相析出总量较少,时效后材料强度较低,薄板时效后的抗拉强度最高可达到1200Mpa。

3 结论

(1)薄板经760℃/12'AC固溶、680℃/4hFC除氢处理、

760℃/12'AC固溶处理后,500℃时效时,次生α相的析出速率较快,次生α相的析出总量较多,时效8h后材料强度基本不再发生变化,抗拉强度最高可达1375Mpa。

(2)薄板经680℃/4hFC除氢处理、760℃/12'AC固溶处理

后,500℃时效时,次生α相的析出速率较慢,次生α相的析出总量较少,时效24h后材料强度基本不再发生变化,抗拉强度最高可达1200Mpa。

参考文献:

[1]稀有金属材料加工手册书编写组.稀有金属材料加工手[M].北京:冶金工业出版社,1985:791.

[2]卢轶,王俭,王红武.热处理对TB2钛合金组织和性能的影响[J].稀有金属快报,2008,27(8):29-33.

[3]马鸿海,冯军宁.热处理工艺对Ti-230合金薄板组织和性能的影响[J].稀有金属快报,2007,26(11):27-30.

[4]吴全兴.复合材料在航空部件上的应用[J].稀有金属快报,2002,21(4):14-15.endprint